Улитка для холодной ковки своими руками чертежи и размеры: Улитка для холодной ковки своими руками с фото и видео

Улитка для холодной ковки своими руками с фото и видео

Мы расскажем про принцип работы улитки для ковки, ее преимущества и разновидности, простейшие чертежи и технологию самостоятельного монтажа.

Элементы в виде завитков, выполненные из прутков, широко применяются в дизайне придомовых территорий и интерьере жилых помещений. Для их изготовления используется специальные приспособления. Одно из них — это улитка. Домашние мастера часто конструируют это устройство из подручных материалов сами. Если вы также хотите знать, как изготавливается улитка для холодной ковки своими руками, то эта статья для вас. Из нее вы узнаете принцип работы этого устройства, его преимущества и разновидности, простейшие чертежи и технологию самостоятельного монтажа.

Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки.

Обычно диаметр основания бывает в пределах 70 см.

Обычно диаметр основания бывает в пределах 70 см. - В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Чертежи улитки для ковки

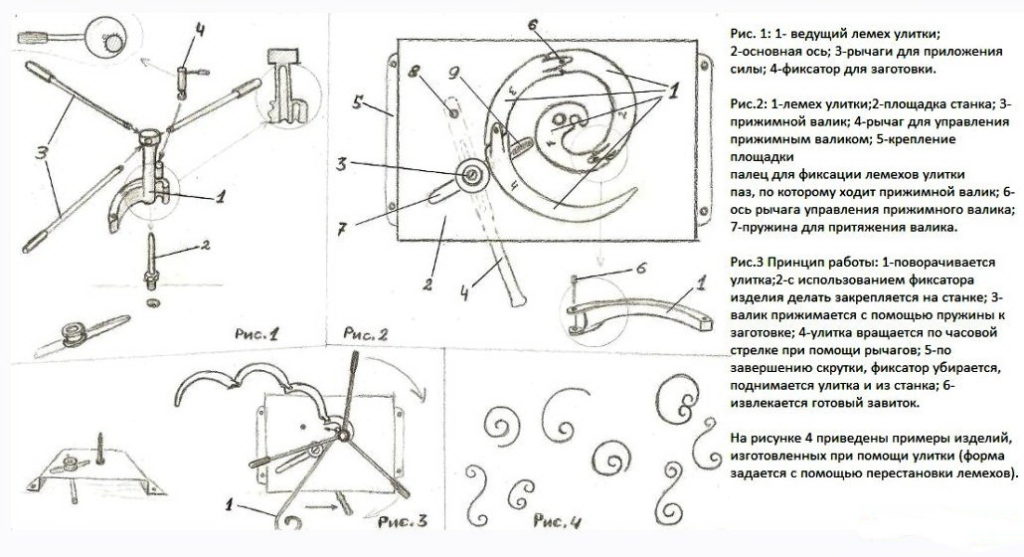

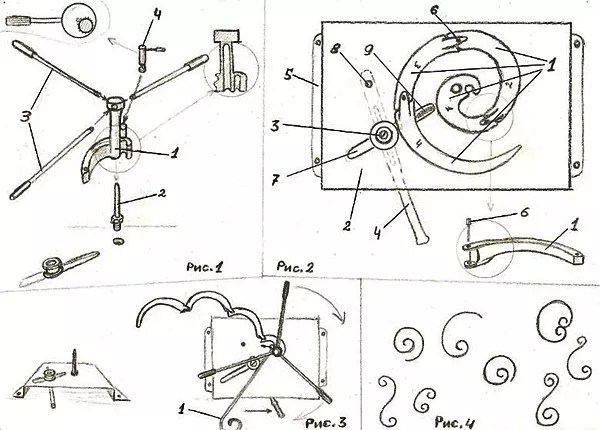

Начинающие мастера часто обходятся без чертежа, нанося контуры улитки на само основание без всяких расчетов. Для первого раза это допустимо, но, если вы хотите сделать качественный станок улитку для холодной ковки, то нужно, все-таки, пользоваться чертежами, в которых рассчитаны все параметры. В зависимости от выбранного вида конструкции улитки существуют разные варианты их чертежей, по которым изготавливают эти приспособления. Например, схема устройства улитки, изображенной на фото, показана ниже.

На схеме также описан принцип работы такого станка, в котором использован привод с помощью трех рычагов, вращающих вал и улитку.

Изгиб осуществляется после жесткого закрепления конца заготовки за первый завиток шаблонной формы с помощью фиксатора и последующего наматывания прутка вокруг вращающегося спиралевидного шаблона при вращении вала.

Познакомившись с устройством разных видов «Улитки» и особенностями их применения, а также посмотрев видео с примерами самостоятельного изготовления этого приспособления, вы можете приступать к созданию выбранной вами конструкции станка. А если у вас есть опыт в изготовлении таких устройств, то вы можете поделиться им в комментариях к этой статье и дать советы начинающим мастерам.

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

Станок «волна»

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка. Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки.

Элементы мангала производились на станках — торсионный, «улитка».

Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

как сделать своими руками и чертежи для изготовления самодельного станка

На чтение 6 мин. Просмотров 12.6k. Опубликовано Обновлено

Для холодной ковки нужны несколько , это всем известно. Какой из них идет под номером один, то есть самый важный? Без которого холодная ковка не получится? Ответ один: только улитка для холодной ковки. Если разобраться, то имея в арсенале лишь этот станок, можно создавать чудесные кованые изделия из металлических завитков – от простых в исполнении до настоящих ажурных художественных произведений.

К счастью, улитки относятся к станкам, которые можно сделать своими руками без потери качества изделий.

Как она работает, и какой она бывает

По своей сути – это деформация металлических прутков в виде их загиба. Чтобы пруток деформировался без нагрева, его нужно жестко фиксировать к шаблону станка. Такой станок не для слабых рук: прокрутка и деформация производятся с помощью ручного усилия.

Улитка для ковки – чертеж.Конечно, улитку можно снабдить приводом с электродвигателем. Но перед этим нужно хорошенько обдумать целесообразность этого привода. Главным аргументом за электрическое дополнение является большой объем работ.

Станок может работать в виде двух разных конструкций:

- Самая простая опция – приваренный шаблон к основанию. Это монолитный кондуктор с единственным вариантом завитка в форме шаблона.

- Вариант, дающий больше разнообразия в завитках – несколько модулей с завитками разного диаметра, которые крепятся на одно основание.

Ручной привод также может быть представлен в разных опциях:

- Рычагом может быть любое подходящее приспособление.

- Рычаг, который прикреплен к станине и приводится в движение подвижным подшипником.

- В конструкциях посложнее применяются целых три рычага, которые вращают ось и прикрепленный к ней кондуктор.

Как сделать улитку для холодной ковки, какую опцию выбрать – проще или сложнее? Выбор зависит опять-таки от целесообразности, иными словами – от ваших производственных планов: что вы собираетесь делать, с какой производительностью и в каком количестве?

Начинаем с простого: монолитная улитка

Что такое работа мастера, и чем она отличается от остальных работ? Мастер делает любую, даже самую простую работу с чувством, толком и… удовольствием. Какое может быть удовольствие при самостоятельном производстве примитивного станка?

Штамп улитка.А вот какое – четко структурированные запланированные этапы работы:

- Чертеж с продуманными размерами, который можно нанести на бумагу, а можно прямо на основание кондуктора. Все размеры должны быть точно соблюдены, вплоть до соответствия толщина металлической полосы толщине контура формы на чертеже.

Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 – 13 мм.

Кстати, минимальная толщина должна быть не менее 3-х мм. Расстояние между витками также должно быть достаточным, чтобы между ними вмещался пруток для деформации. Если, скажем, размер вашего прутка 10 мм, то самым оптимальным будет расстояние между витками 12 – 13 мм. - Основание станка должно быть достаточно массивным, вырезать его нужно из стали толщиной не меньше 4-х мм. Форму лучше делать круглую, диаметр круга должен быть больше диаметра улитки. Чаще всего размер основания делают около 70-ти мм.

- Для изготовления завитка металлическая полоса должна быть немного тоньше, чем для основания: достаточно будет 3-х мм. Если есть возможность, заготовку нужно прокалить, чтобы она лучше деформировалась и поддавалась обработке.

- Форму завитка из стальной полосы нужно приварить к основанию, которое, в свою очередь, крепко зафиксировать на станине. Не забывайте, что ваш станок должен будет выдерживать очень серьезные нагрузки, поэтому не жалейте сил и времени на максимальную прочность и массивность всех его элементов и, самое главное, крепости их соединения. Для этого, например, шаблон можно дополнительно зафиксировать на станине тисами. Тисы будут захватывать отрезок бруса, который нужно приварить к обратной стороне основания.

Разнообразие завитков: съемные конструкции

Модульная улитка отличается от монолитной одним: вместе намертво приваренного стального шаблона в основании наносятся отверстия для крепления разных шаблонов. Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Для такого станка нужно сделать такое же основание на массивной станине и несколько съемных модулей.

Такой для холодной ковки состоит из следующих частей:

- прямоугольное основание из толстого металлического листа, толщина от 4-х до 10-ти мм;

- разборный шаблон, может состоять из нескольких частей на шарнирных штифтах;

- вращающийся вал;

- приводной рычаг для вращения вала.

Такую улитку крепить к основанию нужно с помощью фиксации через просверленные отверстия в разных положениях. Сборные части завитков на основании меняются, в результате чего завитки получают разную кривизну. Крутизна дуги также регулируется специальными винтами на соединительных шарнирах.

Честно говоря, такую «шарнирную» опцию самостоятельно сделать очень и очень непросто. Чаще всего мастера поступают следующим образом: покупают готовые штампы, которые крепят на станину с основанием.

[box type=”info”]Если вы делаете станок сами, лучше обойтись без шарниров. Вместо этого можно изготовить более простой вариант, чтобы крепить шаблоны с различными радиусами на одном и том же основании. Для этого достаточно просверлить в основании отверстия в разных местах. Сегменты контура крепятся на болты в местах, где совмещаются отверстия шаблона и основания.[/box]Не игнорируем чертежи! Можно, конечно, нанести без всяких расчетов рисунок завитка прямо на основание – «не париться». Так часто поступают новички. Но если вы претендуете называться мастером и хотите сделать улитку для холодной ковки своими руками высокого качества, вам придется делать чертежи с расчетами размеров и других параметров.

Чертежи пригодятся вам не только . Они станут чрезвычайно полезным подспорьем в расчете материалов, на которые вам так или иначе придется потратиться. Предварительные чертежи изделий помогут вам рассчитать, например, количество и стоимость металлических прутьев.

Холодная ковка на улитке остается самым популярным видом работ по металлу серди любителей. Вместе с тем этим ремеслом вполне можно заниматься профессионально. И если для хобби вам будет достаточно самодельного станка, то для профессиональной ковки вам в итоге понадобится инструмент помощнее. Удачи вам в начале большого пути.

Как сделать самодельную «Улитку» для холодной ковки своими руками — видео и чертежи — Обзоры оборудования для бизнеса

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

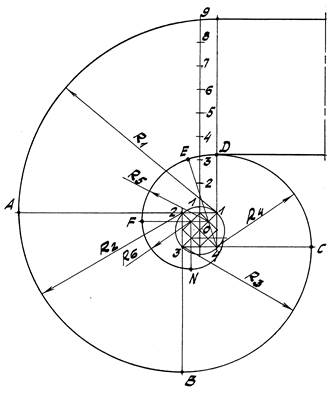

- Вначале необходимо начертить Архимедову спираль (см. рисунок ниже), шаг у витка равен 20 мм. Рисунок необходимо поделить на четыре зоны.

- Из металлической полосы необходимо сделать спирали, каждая следующая спираль должна заканчиваться на новой отметке, но начинаться всегда от центра. Эти спирали будут улитками.

- Из стального листа нужно вырезать четыре пластинки размером 20*20 см.

- Следующими элементами, которые понадобятся в работе по изготовлению улитки будут отрез трубы 20 см и четыре металлических прутка по 2 см.

- Далее все детали нужно соединить — электродуговой сваркой к центру стальной пластины приварить улитку; ближе к центру приварить прутки для удержания заготовки в таком положении. В центре зафиксировать трубу. Необходимо следить, чтобы сварной шов на протяжении стыков не прекращался.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

Холодная ковка своими руками станки чертежи фото

Элементы в виде завитков, выполненные из прутков, широко применяются в дизайне придомовых территорий и интерьере жилых помещений. Для их изготовления используется специальные приспособления. Одно из них — это улитка. Домашние мастера часто конструируют это устройство из подручных материалов сами. Если вы также хотите знать, как изготавливается улитка для холодной ковки своими руками, то эта статья для вас. Из нее вы узнаете принцип работы этого устройства, его преимущества и разновидности, простейшие чертежи и технологию самостоятельного монтажа.

Виды, устройство и принцип работы «Улитки»

Улитка для холодной ковки — это приспособление для создания узоров в виде завитков из металлических прутков путем их деформационного загиба по контуру шаблона. Деформация происходит за счет жесткой фиксации рабочего прутка к шаблону. Для этого нужно прикладывать силу. Обеспечивается это ручным усилием или электрическим приводом. При самостоятельном изготовлении устройства целесообразность применения электрического привода должен определить сам мастер. Он необходим в случае большого объема работ. В основном используется ручное усилие.

Улитка (кондуктор) может иметь разную конструкцию. Она может быть выполнена:

- в виде стабильно приваренного к рабочему основанию шаблона;

- в виде разборных съемных частей, которые крепятся на основание.

По-разному может быть организован и ручной привод.

В самой примитивной конструкции пруток наматывают на шаблон простым усилием рук или с использованием в качестве рычага любого подходящего приспособления.

Также рычаг может входить в конструкцию станка и крепиться к ножке станины и приводиться в движение с помощью подвижного подшипника, перемещающегося по основанию улитки.

В более сложных устройствах вращается сам кондуктор, который крепится на ось вала. Она приводится в движение с помощью трех рычагов.

Вы должны заранее определить конструкцию станка, исходя из целесообразности и удобства использования.

Монолитный кондуктор имеет определенную форму шаблона, которая служит единственным вариантом завитка. Это является недостатком такой конструкции, но зато ее сделать самим совсем несложно.

Съемный вид конструкции удобен тем, что на таком станке можно изготавливать фигурные завитки разных размеров и форм. Но конструирование самого станка более сложное. Кроме того, у съемного устройства надежность фиксации частей шаблона хуже, чем у монолитного вида. Вам потребуется постоянное подкручивание резьбовых соединений, т. к. они при работе могут ослабеть.

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция- На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

- По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Чертежи улитки для ковки

Начинающие мастера часто обходятся без чертежа, нанося контуры улитки на само основание без всяких расчетов. Для первого раза это допустимо, но, если вы хотите сделать качественный станок улитку для холодной ковки, то нужно, все-таки, пользоваться чертежами, в которых рассчитаны все параметры. В зависимости от выбранного вида конструкции улитки существуют разные варианты их чертежей, по которым изготавливают эти приспособления. Например, схема устройства улитки, изображенной на фото, показана ниже.

На схеме также описан принцип работы такого станка, в котором использован привод с помощью трех рычагов, вращающих вал и улитку.

Изгиб осуществляется после жесткого закрепления конца заготовки за первый завиток шаблонной формы с помощью фиксатора и последующего наматывания прутка вокруг вращающегося спиралевидного шаблона при вращении вала.

Познакомившись с устройством разных видов «Улитки» и особенностями их применения, а также посмотрев видео с примерами самостоятельного изготовления этого приспособления, вы можете приступать к созданию выбранной вами конструкции станка. А если у вас есть опыт в изготовлении таких устройств, то вы можете поделиться им в комментариях к этой статье и дать советы начинающим мастерам.

Кованая настенная вешалка-полка, украшенная листьями и завитками. Фото Царская Ковка

Кованые завитки являются универсальными декоративными элементами, применяющимися для дополнения дизайна разнообразных по форме изделий. Для изготовления деталей подобного типа используется механизированное оборудование, а также ручные инструменты и приспособления. Некоторое оснащение продается по достаточно высоким ценам. Но существует также возможность изготовления (сборки) оборудования своими руками.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

Как сделать улитку с электропроприводом и без, для холодной ковки и гибки завитков, волют, запятых

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок — 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной — 4 см.; кусок жести 16 на 16 см., толщина — 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Другое оборудование для ковки

Весь перечень оснащения для холодной ковки следует разделять на четыре отдельные категории, критерием для классификации выступает уровень автоматизации.

- Универсальное оборудование представляет собой автоматические или в некоторых случаях ручные установки, позволяющие обрабатывать заготовки с разным сечением. Такие многофункциональные машины служат заменой целому набору ручных устройств, использующихся для гибки профильных труб, квадратных и круглых прутков. Важным достоинством подобных машин является возможность выпуска различных по форме элементов.

Станок для ковки Ажур-1М. Фото КовкаПРО

- Станки для холодной ковки предназначены для облегчения ручного труда. В перечень устройств кроме улитки входят гнутик, волна, твистер, глобус. Каждый агрегат предназначен для изготовления определенного вида элементов. Рычажное (ручное) управление позволяет снизить трудозатраты, но не исключить их совсем. Ручные станки применяются мастерами, которые занимаются ковкой в качестве хобби, так как производительность данных устройств не слишком высока. Для улучшения технических характеристик необходимо оснастить агрегат электродвигателем.

Станок для холодной ковки типа Волна

- Инструменты представляют собой простые предметы, ковка выполняется вручную, посредством применения силы. К инструментам относятся тяжелый молоток (кувалда), клещи, вилки.

- Приспособления являются более сложными предметами, представляют собой механизмы, к которым относятся кондуктор, шаблоны, лекала, оправки.

Самодельные модели, изготовление, как сделать, размеры

Кроме устройства типа улитка возможно также изготовить самостоятельно и другие станки для холодной ковки: фонарик, волна и прочие, в том числе и электрические. Приспособления в большинстве случаев делают своими руками. Самодельные модели разных видов и размеров позволяют осуществлять процесс холодной ковки своими руками и выпускать элементы необходимых конфигураций.

Купить

Исполнители, не уверенные в собственных навыках, имеют возможность приобрести станки для ковки заводского производства. Предприятия предлагают широкий выбор моделей ручных устройств: улитки, волны, фонарики, твистеры, прессы, гнутики, а также универсального оснащения.

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Чертеж кондуктора для холодной ковки

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.

Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Самодельный станок для холодной ковки.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.

Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.

Подробный чертеж станка улитки.

Чертеж станка улитки.

Чертеж устройство для гибки “Хомута”.

Чертеж приспособления Гнутик.

Видео кузнечного оборудования холодной ковки для малого бизнеса.

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки. Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы. В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

Так делают «фонарик»

Приспособление для холодной ковки улитка — для формирования завитков

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

Станок «Волна» — для формирования соответствующего рельефа

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов. Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты. В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

ШАБЛОНЫ СПИРАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОНДУКТОРА “УЛИТКА” – ПРИСПОСОБЛЕНИЯ ХОЛОДНОЙ КОВКИ: 13 комментариев

Спасибо за ранее удачи в делах

доброго дня! на андроид как скачать, в каком формате

Здравствуйте! Шаблоны спирали, как и все чертежи для скачивания на моем сайте, в формате jpg. Они запакованы в архив zip. Вам на андроиде необходимо распаковать архив и открыть шаблоны, как обычные фотографии. Если не получиться – сообщите, что-нибудь придумаем!

“>

Станок холодной ковки улитка своими руками чертежи

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом. Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность. Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками.

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Видео обзор ручного станка для ковки металла

Устройство станков для ковки по холодному типу

Каждое приспособление для того, чтобы можно было заниматься холодной ковкой, имеет свои особенности и параметры. Чтобы беспрепятственно можно было сделать станок для холодной ковки своими руками, необходимо разобраться, что представляет собой каждый из них.

| Станок | Устройство | |

| Гибочные станки | Конструция этого устройсвта такова, что при помощи изменения роликов и клиньев меняется размер волн и изгибов. Им возможно изгибать прутья до 16 мм. Единственный нюанс этого устройства- его нельзя сделать самостоятельно, потому как требуется обрабатывать и вытачивать много деталей точного размера. Стоимость такого приспособления невелика. | |

| Твистер | Работает агрегат благодаря оснащению его специальным шаблоном, к которому придавливается обрабатываемый кусок металла. Давление при этом должно быть очень большим, поэтому те, кто работают на твистере, должны обладать достаточной силой для этого. Кроме этого, сохранность самого шаблона обеспечена наличием упорного рога (концевого). Что касается серединного рога, который иначе назван обводящим, то его следует делать таким образом, чтобы он мог менять свое положение и быть в нем зафиксирован. От этого зависит эффективность работы, особенно для тех, кто приступает к процессу впервые. | |

| Основание с проставками | Такой агрегат позволит сделать узоры абсолютно любых вариаций. Сама по себе конструкция очень проста и представляет собой пластину из прочного и надежного материала, в которую вкручены проставки на определенном расстоянии. Для таких целей можно использовать болты с размерами от м8 до м24. Толщина металла при этом зависит только от мастерства того, кто работает на станке. В основном такое приспособление хорошо подходит для металла с толщиной 6 мм. | |

| Улитки Станок-твистер | С воротом | Такая установка представляет собой пластину-основу, на которой находится специальный виток. Такой виток используется в качестве шаблона для будущего изделия. Особенность станка в том, что «улитка»-шаблон разделена на несколько частей, которые закреплены между собой при помощи специальных соединительных элементов, что позволяет во время работы шаблону варьировать по форме, чем и создаются различного рода волны и изгибы. Минусы в такой конструкции тоже есть, поскольку для того, чтобы изготовить такой станок для холодной ковки своими руками необходимо подбирать очень прочный материал, которой не согнется со временем. Также продумывать соединительные петли, которые достаточно уязвимы, учитывая величину силы, с которой происходит весь процесс сгибания металла. |

| Рычажного типа | В таком типе станка «улитка» шаблон прикреплен очень прочно к основанию. Производительность у него за счет такого факта меньше, однако, надежность больше. при помощи специального рычага осуществляется прижим металлической пластины к шаблону, одновременно в процессе необходимо перемещать передвижной ролик. Чтобы сделать такой станок для холодной ковки своими руками можно использовать стальной материал, который отличен свей прочностью, а ролик можно выполнить из обычного роликового подшипника. В целом конструкция схожа с трубогибом. | |

| Торсионный станок | Такое устройство хорошо поможет в винтовом скручивании прутьев. Такой станок делается из основы цилиндрической формы из металла и двух крепежных и одновременно скручивающихся элементов. Желательно оснастить такую конструкцию специальной парой лап, которые не будут давать обрабатываемому металлу гнуться не так как необходимо. Принцип работы на станке таков, что прут помещается в удерживающие его элементы, с одного конца зажимается, а с другого конца с помощью вращающегося шпинделя закручивается до нужного размера винтовой волны. | |

Оснащение электроприводом торсионного станка для холодной ковки

Для того, чтобы повысить не только эффективность работы на агрегате для холодной ковки, закручивая в винтовую волну прутья, но и увеличить скорость, а также обеспечить стабильность и не подвергаться переутомлению, можно установить привод электрического типа.

Работая вручную достаточно непросто сделать все элементы декорирования из металлических прутьев одинаковыми, поскольку равномерность вращательного момента при такой ситуации будет сильно варьировать. Для того чтобы избежать ошибок при изготовлении изделий можно воспользоваться:

- полуосью от автомобиля, которая установлена на ведущем мосту;

- также понадобится зубчатая пара дифференциала;

- для защиты стоит воспользоваться кожухом.