Ножи как сделать самому: Как сделать нож своими руками с клинком откованным из подшипника. Поэтапный мастер класс с фото.

Как сделать нож своими руками

Многие часто задаются вопросом — насколько сложно самостоятельно изготовить нож? Потому что мужчина, как известно должен не только вырастить дерево, построить дом и родить сына, но и обязательно должен сделать своими руками настоящий нож. В этой статье мы вкратце расскажем, об основных способах самостоятельного изготовления ножей со всадным типом монтажа. Для этой цели вам понадобится клинок (или металлическая заготовка), материал для рукояти, металл для изготовления оковки.

Вам понадобятся следующий минимальный набор инструментов:

-

Электрический лобзик (или «болгарка»). При желании можно обойтись ручной ножовкой по металлу. Эти инструменты нужны для выпиливания клинка из металлической заготовки.

-

Набор напильников, наждачная бумага, шлифовальные камни. Эти инструменты нужны для точной подгонки заготовки в размер, а также для выведения спусков. Если у вас имеется электрический точильный станок, то все эти процедуры вы проделаете быстрее и легче.

-

Электрическая дрель и набор сверл. Дрель вам понадобится для сверления отверстий в заготовке клинка и заготовке для рукояти.

-

Струбцина для плотного соединения клинка и рукояти.

Из материалов вам потребуется:

Если вы первый раз делаете нож самостоятельно, то мы рекомендуем приобрести в ножевом интернет-магазине готовый клинок, заготовку для рукояти из стабилизированной древесины и готовую оковку. В этом случае вам потребуется лишь подогнать рукоять до нужных размеров, вставить клинок в рукояти и склеить.

Для новичков, которые планируют пройти весь процесс изготовления самостоятельно важно знать, что наиболее простым в изготовлении является нож северного типа с прямым обухом и спусками на одну треть.

При самостоятельно изготовлении ножа желательно ознакомится с ГОСТами, в которых содержится описание признаков холодного оружия. Важно понимать, что самостоятельно изготовить можно только туристический нож, который не соответствует признакам холодного оружия.

Процесс самостоятельного изготовления ножа состоит из следующих этапов. Нарисуйте на плотной бумаге клинок с хвостовиком. Вырежьте клинок из бумаги и перенесите контур на металлическую заготовку. Таким же образом нанесите контур оковки.

С помощью электрического лобзика вырежьте клинок и оковку из заготовки. Вырезая клинок, делайте небольшие допуски 3-5 миллиметров в большую сторону. Потом обработайте клинок напильником до полного соответствия размерам.

На обеих сторонах клинка нарисуйте несмываемым маркером линию спусков. Закрепите клинок в тисках (или с помощью струбцины на столе) горизонтально и параллельно полу. Грубым напильником сточите клинок в направлении от линии спуска к режущей кромке. Эта операция называется «выведение спусков». Если у вас есть электрический точильный станок, то вывести спуски можно с его помощью.

Нанесите на оковку контур отверстия под клинок. Рассверлите и пропилите отверстие до нужных размеров.

В заготовке для рукояти с торца просверлите отверстие для хвостовика. Глубина отверстия должна быть чуть длиннее хвостовика. Соедините клинок и оковку. Залейте отверстие в деревянной заготовке эпоксидным клеем. Вставьте хвостовик в отверстие, деревянной струбциной сожмите клинок и рукоять. Оставьте на 10-12 часов.

Глубина отверстия должна быть чуть длиннее хвостовика. Соедините клинок и оковку. Залейте отверстие в деревянной заготовке эпоксидным клеем. Вставьте хвостовик в отверстие, деревянной струбциной сожмите клинок и рукоять. Оставьте на 10-12 часов.

После того, как клей застынет, обработайте деревянную заготовку рукояти напильником до нужных размеров. Заточите клинок на нужный угол и обработайте рукоять льняным маслом или воском. После того как мало или воск впитаются и высохнут, покройте рукоять тонким слоем финишного лака. Поздравляем, ваш первый нож готов!

сделать качественно в домашних условиях

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

- Преимущества самодельных моделей

- Ассортимент в магазинах

- Назначение и характеристики

- Этапы самостоятельного изготовления

- Выбор стали

- Порядок работ

Преимущества самодельных моделей

В продаже сейчас представлен огромный ассортимент ножей. В нем можно растеряться, но при определенных усилиях всегда можно найти готовую модель, подходящую для конкретных целей. Однако всегда есть шанс столкнуться с некачественно изготовленным клинком или неполным соответствием готовой модели ожиданиям.

При отсутствии в продаже нужной модели можно обратиться за помощью к кузнецу, который сделает клинок на заказ.

Но такая работа, выполняемая в соответствии с пожеланиями заказчика, стоит довольно дорого. Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Если изготовить клинок самостоятельно, можно добиться ряда преимуществ:

- выбрать тип ножа согласно собственным потребностям;

- в одном изделии совместить все желаемые особенности и свойства;

- в соответствии с предназначением и типом предстоящих работ выбрать наилучшую сталь для лезвия;

- на основании рекомендаций по термообработке выбрать наилучший режим закалки и отпуска, который обеспечит требуемые соотношения прочности, твердости, упругости и пластичности клинка;

- определиться с дизайном и изготовить рукоять согласно собственным представлениям о декоративных характеристиках будущего изделия;

- избежать ошибок и недоработок, которые часто присутствуют в готовых изделиях и портят впечатление от работы покупным ножом.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

- Охотничьи — самые любимые среди мастеров клинки. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

- Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач.

На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары. - Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия. Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям.

Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие. - Кухонные ножи — тоже популярные при самостоятельном изготовлении. Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Этапы самостоятельного изготовления

Когда первый этап пройден и тип будущего ножа выбран, подготовительные работы еще не закончены. Перед тем, как приступать к изготовлению, нужно еще подобрать необходимые материалы. Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

Выбор стали

Тип ножа диктует условия эксплуатации. Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Важнейшими характеристиками клинка, которые следует учитывать при выборе марки стали, являются:

- твердость, получаемая в результате термообработки по необходимому режиму;

- ударная вязкость, отвечающая за сопротивляемость выкрашиванию и хрупкому разрушению;

- коррозионная стойкость, необходимая для работы в особых условиях и при контакте с жидкостями;

- износостойкость, требуемая в условиях повышенных нагрузок на лезвие.

Большую популярность в качестве материала для клинков заслужили булат и дамаск. Но для получения таких заготовок нужны знания и опыт профессионального кузнеца. Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Чаще применяют более доступные легированные стали, работать с которыми значительно проще. В нашей стране для производства ножей чаще всего применяют следующие марки стали:

- 95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.

- 50Х14МФ — распространенная нержавеющая сталь для производства режущего инструмента. Из нее часто изготавливают скальпели. Обеспечивает твердость лезвия до 58 HRC. Прекрасно держит заточку.

- Х12МФ — сталь с хорошей ударной вязкостью, относится к штамповым.

При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии. Ухаживать за клинком из этой стали необходимо тщательно.

При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии. Ухаживать за клинком из этой стали необходимо тщательно. - ХВГ — инструментальная сталь, обладающая приемлемой твердостью при отличной ударной вязкости. Не ломается при серьезных ударных нагрузках.

- 50ХГА — сталь из разряда пружинных, поэтому хорошо подходит для суровых условий эксплуатации, но очень активно ржавеет.

- 40Х13 — тоже пружинная сталь, но нержавеющая. Встречается довольно часто. Однако в процессе эксплуатации возникают сложности ввиду низкой стойкости режущей кромки.

Другие марки используются реже, поскольку менее распространены или не обладают необходимыми характеристиками.

Порядок работ

Процесс самостоятельно изготовления ножа содержит большое количество этапов. Каждый из них заслуживает подробного описания, включающего все нюансы и советы опытных мастеров. Упрощенно все действия можно разделить на следующие операции:

Упрощенно все действия можно разделить на следующие операции:

- Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

- Получение заготовки. Прошли те времена, когда заготовку для ножа приходилось перековывать из старой детали. Сейчас довольно просто купить отрезок проката выбранной стали нужной длины. Однако это не избавляет полностью от кузнечных работ. Наиболее хорошая структура материала получается только в процессе протяжки заготовки из сортового проката. Если возможность провести ковку отсутствует, можно приобрести заготовку в виде полосы, но ее механические характеристики будут несколько ниже.

- Механическая обработка. Начальную обработку контуров будущего изделия удобнее всего выполнить на фрезерном станке. Наждачное точило использовать можно, но следует строго следить за нагревом стали.

При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно.

При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно. - Термообработка. Процесс закалки и отпуска рекомендуется проводить в соответствии с рекомендациями справочников. При отсутствии оборудования и возможности контроля температуры допускается контролировать температуру по цветам каления, однако этот процесс требует помощи опытного мастера.

- Изготовление оставшихся элементов ножа. На этом этапе необходимо выполнить рукоять, навершие и гарду, если она предусмотрена конструкцией.

- Сборка и финальная обработка. Завершается процесс создания сборкой готового изделия, заточкой и полировкой.

При наличии опыта работы с металлом не так сложно изготавливать ножи своими руками в домашних условиях. Видео на эту тему, снятые опытными мастерами, всегда помогут разобраться с тонкостями всех этапов производства. С каждым новым изготовленным самостоятельно клинком уровень умения будет расти, что позволит создавать прекрасные образцы с высокими технологическими свойствами и декоративными характеристиками.

Как выковать нож: руководство по ковке ножей

перейти к содержаниюBlacksmithingMetal

Кристин Арцт

Как выковать нож: Руководство по ковке ножей

Прежде чем мы углубимся в процесс ковки ножа, давайте рассмотрим историю кузнечного дела. Ковка ножей насчитывает миллионы лет. Самые старые известные ножи были сделаны людьми 2,5 миллиона лет назад, когда лезвия были сделаны из камня, кости и кремня. Эти материалы были хрупкими, и лезвия часто ломались. Итак, более 6000 лет назад люди обратились к более прочным материалам, включая медь, а затем и железо.

В Римской империи железо было самым распространенным металлом для кузнецов из-за его прочности и широкой доступности. Сегодня современные кузнецы используют сталь, выковывая ее сами или работая с готовым плоским стальным стержнем для создания своего ножа. Традиционное кузнечное дело пришло в упадок с улучшением производства стали во время промышленной революции.

Но в последние годы возродилось искусство кузнечного дела и изготовления клинков. Школы промышленного искусства, такие как The Crucible, работают над расширением доступа к кузнечным горнам, а учебные программы и шоу, такие как Forged in Fire, вызывают дополнительный интерес и понимание формы искусства. Современное оборудование, в том числе механические молоты, газовые кузницы и электрические шлифовальные станки, также изменило способ ковки лезвий.

Tools and materials needed for knife forging

-

Hammer

-

Anvil

-

Tongs

-

Vise

-

Chisels, Punches, and Drifts

-

Forge

-

Высокоуглеродистая или дамасская сталь

-

Наждачная бумага

-

Магнит

- 0026

Контейнер для хранения закалочного масла и металла

Безопасность превыше всего!

Будьте уверены, кузнец безопасно! Всегда надевайте защитные очки и одежду из натуральных волокон. Вот несколько средств безопасности, которые вы можете собрать перед началом работы:

Вот несколько средств безопасности, которые вы можете собрать перед началом работы:

- Защита глаз

Наденьте защитную маску или защитные очки.

- Средства защиты органов слуха

Носите как минимум пенопластовые беруши или купите более прочные наушники.

- Защита легких

Как минимум, защитите себя одноразовой маской. Для долгосрочной защиты вы можете инвестировать в респиратор.

- Перчатки

Пара прочных кожаных рабочих перчаток необходима при работе с горячей сталью. Также подойдут сварочные перчатки.

- Одежда из хлопка

Никогда не носите одежду из синтетических волокон вблизи источников искр и пламени.

- Огнетушитель

На всякий случай!

Как выковать нож за 9 шагов

Наш главный инструктор по кузнечному делу, Джефф Прингл, работал с командой The Crucible, чтобы задокументировать девять шагов, которые должен предпринять каждый студент при ковке ножа, чтобы получить прочное и острое лезвие. Это пошаговое руководство по ковке ножа. Чтобы получить представление о кузнечном деле для начинающих, ознакомьтесь с нашим Руководством для начинающих, как стать кузнецом.

Это пошаговое руководство по ковке ножа. Чтобы получить представление о кузнечном деле для начинающих, ознакомьтесь с нашим Руководством для начинающих, как стать кузнецом.

Шаг 1: Нагрейте до желтого цвета

Используя щипцы, возьмите сталь и нагрейте ее в горне до точки, когда цвет станет желтым (примерно от 2100 до 2200 градусов по Фаренгейту).

Шаг 2. Определение распределения массы

Достаньте сталь из кузницы клещами. Положите приклад на наковальню и забейте угол в форме острия ножа, уделяя особое внимание сужению обеих сторон стали.

Шаг 3. Выровняйте лезвие

Отбейте плоский край стального листа, чтобы сформировать скосы. Фаска создает кромку по обе стороны от режущей кромки вашего ножа. Переверните лезвие на наковальню и забейте противоположную сторону. Продолжайте, пока обе стороны не станут ровными. Вы также можете создать свои фаски на ленточной шлифовальной машине для более современного подхода.

Шаг 4: Нагрейте и охладите

После того, как форма вашего ножа определена, нормализуйте ее, доведя до немагнитной температуры (около 1420 градусов по Фаренгейту для простой углеродистой стали). Дайте ему остыть на воздухе, доведя температуру стали до 400 градусов по Фаренгейту между нагреванием. Как только весь красный цвет покинет сталь, вы можете поместить ее обратно в кузницу. Повторите этот процесс три раза.

Дайте ему остыть на воздухе, доведя температуру стали до 400 градусов по Фаренгейту между нагреванием. Как только весь красный цвет покинет сталь, вы можете поместить ее обратно в кузницу. Повторите этот процесс три раза.

Шаг 5: Шлифовка

Отшлифуйте лезвие, чтобы сгладить края.

Шаг 6. Укрепление и заточка ножа

Разогрейте сталь и окуните ее в масло до комнатной температуры. Это известно как закалка. Он упрочняет сталь. Убедитесь, что вы переводите лезвие из огня в закалку как можно быстрее. Если вы слишком медленны, он не затвердеет.

Шаг 7: Повторный нагрев

Медленно нагрейте закаленное лезвие до более низкой температуры, чтобы уменьшить хрупкость и напряжение, вызванное процессом закалки.

Шаг 8: Создание ручки

Добавьте рукоятку к ножу. Есть много способов добавить рукоятку к вашему ножу, наиболее распространенным из которых является деревянная рукоять, закрепленная клеем и булавками.

Шаг 9: Заточите

С помощью тонкого напильника и точильного камня тщательно заточите лезвие.

Научитесь ковке ножей у экспертов

Отдел кузнечного дела Крусибла предлагает очные уроки кузнечного дела в Окленде, штат Калифорния. Эти специализированные курсы сосредоточены на методах ковки, необходимых для производства инструментов с острыми кромками из высокоуглеродистой стали, и проводятся всемирно известными кузнецами. Научитесь создавать собственное лезвие, контролировать структуру зерна стали, закалять и улучшать лезвие и создавать рукоять. Прежде чем вы начнете изучение Bladesmithing, The Crucible требует, чтобы вы прошли Blacksmithing II или обладали эквивалентными знаниями, полученными в этом классе.

Продолжить знакомство с руководствами по металлу

Узнайте, как работать с механическими молотами и как они работают, из этого вводного руководства по кузнечному делу с помощью силового молота….

Подробнее →

Задумывались ли вы, чем занимается литейный цех? Узнайте разницу между черными и цветными металлами и как начать литейную карьеру. …

…

Подробнее →

Узнайте о различных способах литья бронзы в литейном и ювелирном производстве, а также о том, как начать работу, из этого руководства для начинающих. к бронзовому литью….

Подробнее →

Узнайте о различных типах литья по выплавляемым моделям, от металлов до стекла, и о том, как начать работу, из этого руководства для начинающих по литью по выплавляемым моделям….

Подробнее →

Узнайте, как построить свой Собственный кузнечный горн и станьте кузнецом с помощью этого пошагового руководства….

Подробнее →

Узнайте все, что вы хотели знать о литье металлов, от типов форм до различных методов литья….

Читать Подробнее →

Это руководство имеет печать эксперта

Джефф Прингл, факультет кузнечного дела, кузнечное дело

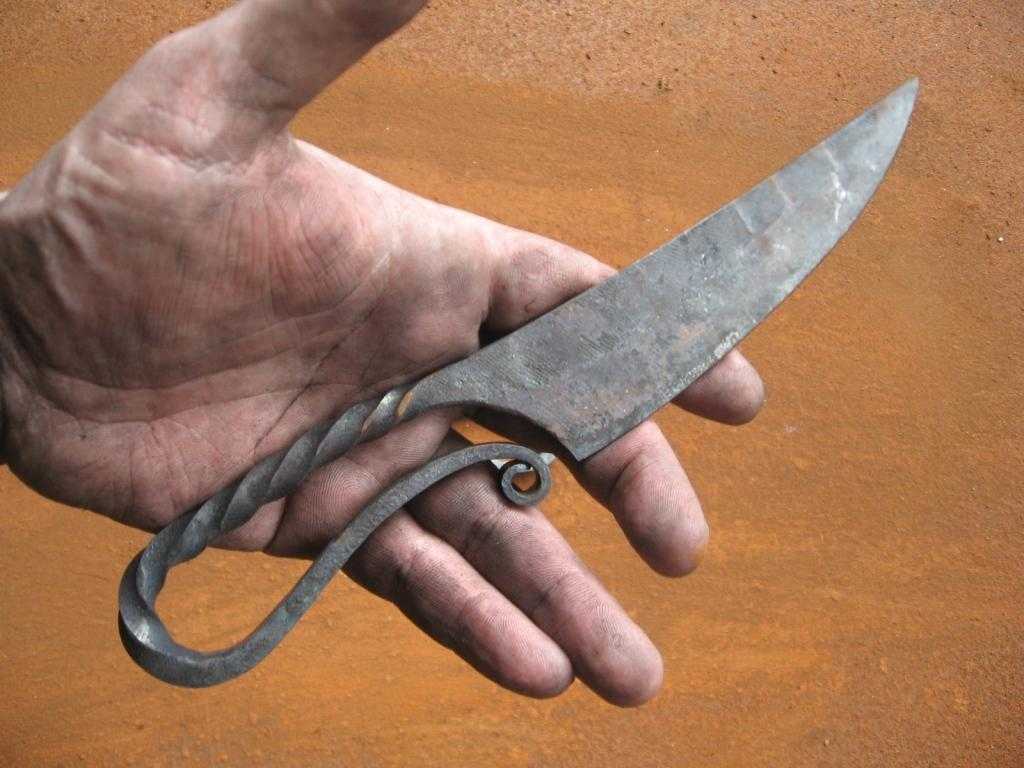

Джефф Прингл изготавливает ножи, собирая железную руду, выплавляя железо и выковывая лезвия. Следуя этому процессу от начала до конца, Джефф стремится воссоединиться с процессами прошлых кузнецов, чьи традиции насчитывают тысячи лет.

Сообщите мне о кузнечном деле

Вы можете научиться ковать металл

: В Горниле еженедельно предлагаются новые курсы кузнечного дела.

Кузнечное дело II

Углубите свои знания в этом продолжении кузнечного дела I. Этот класс предназначен для развития ваших основных навыков, а также методов, включая создание свитков, изготовление воротников, базовые…

Узнать больше и зарегистрироваться →

Кузнечная сварка

На протяжении веков кузнечная сварка была единственным способом сварки стали и железа, чаще всего она использовалась для сварки лезвий и ножей по шаблону. Теперь вы можете углубить свои кузнечные навыки…

Узнать больше и зарегистрироваться →

Кузнечная лаборатория

Занятия в лаборатории — большое преимущество, исключительно для участников Crucible! Практикуйте навыки, которые вы изучаете в классе, и открывайте новые возможности в своем ремесле. Инструкции не предоставляются…

Узнать больше и зарегистрироваться →

3-часовой дегустатор: кузнечное дело

3-часовой дегустатор — отличный способ изучить новую форму искусства без более глубокого изучения полного курса. После базового ознакомления с ковкой стали и использованием кузнечных инструментов…

После базового ознакомления с ковкой стали и использованием кузнечных инструментов…

Узнать больше и зарегистрироваться →

Кузнечное дело I

Изучите основы кузнечного дела! Этот курс обучает основным навыкам, необходимым для ковки стали и понимания кузнечных инструментов. Мы познакомим вас с конусностью, осадкой,…

Узнать больше и зарегистрироваться →

Техники декоративной обработки железа

Поднимите свои навыки на новый уровень и начните производить работы, которые продаются! Этот класс охватывает традиционные методы декоративной обработки металла и знакомит с механическим молотом. Вы исследуете…

Узнать больше и зарегистрироваться →

Силовой молот I

Мы сосредоточимся на методах силового молота, поскольку мы создаем набор основных молотковых инструментов, боковых наборов и круглой плоской формы. К тому времени, когда эти новые инструменты будут подвергнуты термической обработке, студенты…

Узнать больше и зарегистрироваться →

Женское кузнечное дело I

Изучайте кузнечное дело, которое преподают женщины и для женщин! Этот класс охватывает основы, необходимые для ковки стали и понимания кузнечных инструментов. Мы представим сужение, осадку,…

Мы представим сужение, осадку,…

Узнать больше и зарегистрироваться →

Молодежное кузнечное дело I

Научитесь гнуть и придавать форму стали в кузнице Горнила, практикуя традиционные кузнечные приемы, такие как рисование, гибка, скручивание, штамповка, резка и дрейф..

Узнать больше и зарегистрироваться →

Погружение в кузнечное дело для молодежи

Погрузитесь глубже в этот молодежный семинар начального и продолжающего уровня. Студенты делают захватывающий шаг в недельном обучении, становясь по пути молодыми ремесленниками. Научитесь сгибать и формировать…

Узнать больше и зарегистрироваться →

Формы природы

Используйте традиционные методы кузнечного дела для создания органических форм для использования на функциональных предметах или скульптурах. Научитесь делать инструменты для создания собственных дизайнов и импровизируйте…

Узнать больше и зарегистрироваться →

Кузнечное дело

Этот специализированный курс посвящен методам ковки, необходимым для производства инструментов с острыми краями из высокоуглеродистой стали. Мы рассмотрим конструкцию лезвия, контроль структуры зерна стали,…

Мы рассмотрим конструкцию лезвия, контроль структуры зерна стали,…

Узнать больше и зарегистрироваться →

КУЗНЕЧНЫЙ МАГАЗИН

2022-03-28T11:33:28-07:00 Ссылка для загрузки страницыПерейти к началу

Как сделать нож

Как сделать нож

Искусство и наука изготовления ножей – одно из древнейших ремесел человека. Любой, у кого есть несколько магазинных инструментов, навыки их использования, желание и время, может создать свой собственный нож. Ножи можно сделать «с нуля», используя металлическую заготовку для лезвия и дерево или другие материалы для рукояти. Ножи также можно сделать из покупных наборов. Лезвия ножей «с нуля» изготавливаются одним из двух способов: удалением припуска или опиливанием и шлифованием; или ковка, также называемая «лезвием». Снятие припуска проще всего сделать в магазине для хобби, и его можно выполнить с помощью нескольких ручных и электроинструментов. Ковка требует гораздо больше опыта и инструментов.

Мы покажем изготовление ножа с фиксированным лезвием и рукояткой с цельным хвостовиком. Дизайн, а также пошаговые детали сборки принадлежат моему сыну, Майклу Берчу, постоянно работающему изготовителю ножей на заказ (www.burchtreeblades.com). Хотя у Майкла есть полный цех с машинами, предназначенными только для изготовления ножей, он показывает, как использовать простые ручные инструменты и несколько «хитростей», чтобы сделать свой собственный нож. «Изготовление ножей может быть очень опасным, — говорит Майкл. «Всегда надевайте защитные очки, а не только очки, а если работаете с усилием, надевайте респиратор и средства защиты органов слуха».

Нож можно собрать, используя только лезвие, заготовки рукояти и штифты, а также несколько ручных инструментов. Однако электроинструменты значительно упрощают и ускоряют работу.

Изготовление ножей своими руками: правильные материалы

Майкл использует прутковый материал размером 1-1/2 на 7-1/2 дюйма из стали 1095. «Доступны многочисленные типы стали, но 1095 дешевая, с ней легко работать и при правильной термообработке; делает отличный клинок. Покупайте горячекатаный или отожженный, если таковой имеется, так как с ним легче работать. Не используйте мягкую сталь, которую можно купить в местных крупных магазинах, так как эта сталь предназначена для сварки».

«Доступны многочисленные типы стали, но 1095 дешевая, с ней легко работать и при правильной термообработке; делает отличный клинок. Покупайте горячекатаный или отожженный, если таковой имеется, так как с ним легче работать. Не используйте мягкую сталь, которую можно купить в местных крупных магазинах, так как эта сталь предназначена для сварки».

В ноже для рукояти используются заготовки из орехового дерева. Лучшая древесина для рукояти ножа — твердая древесина и даже лучше; профессионально стабилизированная древесина. Стабилизация заполняет поры древесины химическим веществом, которое защищает древесину от порчи. Стабилизированная древесина не только служит дольше, но ее легче шлифовать и легче обрабатывать. Стабилизированную древесину можно приобрести у поставщиков ножей или «стабилизировать» собственную древесину с помощью отвердителя Minwax Wood Hardener. Создайте стабилизирующий инструмент с помощью каменной банки и устройства для прокачки тормозной магистрали, которые можно приобрести в магазинах автозапчастей.

Древесина, используемая для изготовления ручек, должна быть стабилизирована с помощью отвердителя для дерева Minwax. Самодельный стабилизатор можно сделать из банки Мейсона и прокачки тормозной магистрали.

«Установите выпускной клапан через отверстие в крышке банки и закройте его герметично», — говорит Майкл. «Поместите древесину в банку, добавьте отвердитель для дерева и качайте ручку, пока из древесины не начнут выходить пузыри. Это означает, что поры древесины заполняются отвердителем. Делайте это очень медленно и осторожно. Не переусердствуйте с пылесосом и всегда надевайте защитные очки. Выключите вакуум, затем извлеките заготовки, оберните их полиэтиленовой пленкой и дайте дереву медленно высохнуть».

Показанный нож также использует 3/16-дюймовый стержень из нержавеющей стали для штифтов и 1/4-дюймовую трубку из нержавеющей стали для отверстия ремешка. Оба доступны в магазинах оборудования с полным спектром услуг, таких как Ace Hardware.

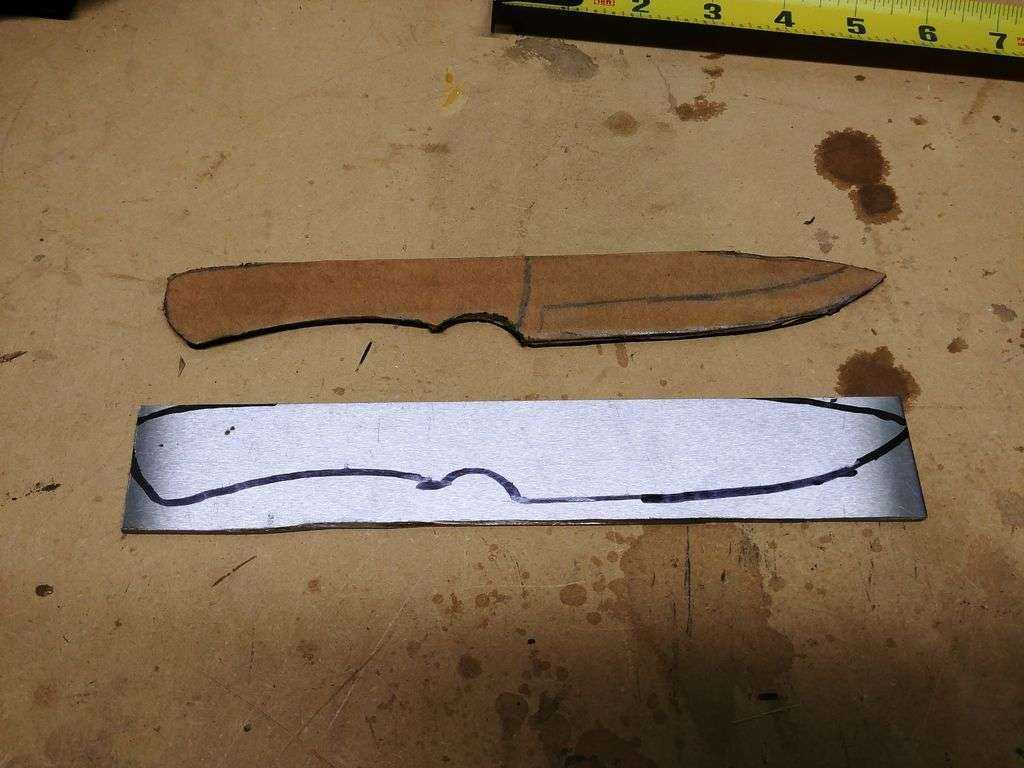

Пока древесина сохнет, Майкл приступает к заготовке лезвия. «Создайте бумажный шаблон лезвия в натуральную величину и обведите его фломастером на заготовке. С помощью металлического дырокола сделайте начальные углубления для серии отверстий по внешнему краю контура. Углубления должны располагаться на расстоянии, немного большем, чем полный диаметр сверла, и на половине диаметра от контура. Затем с помощью кобальтового сверла на сверлильном станке просверлите отверстия. Работайте медленно, смазывайте сверло смазочно-охлаждающей жидкостью и не позволяйте металлу перегреваться, иначе вы можете «упрочнить» сталь. Опять же, наденьте защитные очки и убедитесь, что бланк надежно закреплен, чтобы не возникло «вертолетное движение», когда сверло застревает в металле. Отметьте расположение отверстий для булавок и ремешка и просверлите их». Майкл использует насадку для снятия фаски, чтобы слегка скосить отверстия.

(слева) Первым шагом является создание шаблона для лезвия. Обратите внимание, что показанный нож имеет лезвие с полным хвостовиком. (Справа) С помощью дырокола отметьте расположение последовательных отверстий, которые необходимо просверлить по контуру лезвия.

Обратите внимание, что показанный нож имеет лезвие с полным хвостовиком. (Справа) С помощью дырокола отметьте расположение последовательных отверстий, которые необходимо просверлить по контуру лезвия.

(слева) С помощью хорошего кобальтового сверла в сверлильном станке просверлите отверстия по контуру лезвия. (Справа) Показана просверленная заготовка, готовая к свободному вырезанию и приданию формы.

После того, как все отверстия будут просверлены, зажмите заготовку лезвия в прочных тисках на прочном верстаке и просто «соедините точки», вырезав отверстия между отверстиями хорошим биметаллическим ножовочным полотном. Естественно, ленточная пила по металлу делает эту работу быстрее и проще.

(слева) С помощью ножовки соедините точки или прорежьте металл между отверстиями. (справа) Показана черновая заготовка.

«Теперь самое интересное — придание формы лезвию, — говорит Майкл. Традиционным методом является подшивка, но это требует времени и усилий. Зажмите заготовку лезвия в хорошие прочные тиски и с помощью нового плоского напильника отшлифуйте заготовку до контура. Используйте файловую карточку, чтобы очистить файл от металлических опилок. Всегда держите файл в 90 градусов до нуля. Вертикальная шлифовальная машина, такая как шлифовальная машина 1 на 42, быстро обтачивает профиль». Поставьте ведро с водой под кофемолку, чтобы уловить искры, и наденьте все защитное снаряжение.

Традиционным методом является подшивка, но это требует времени и усилий. Зажмите заготовку лезвия в хорошие прочные тиски и с помощью нового плоского напильника отшлифуйте заготовку до контура. Используйте файловую карточку, чтобы очистить файл от металлических опилок. Всегда держите файл в 90 градусов до нуля. Вертикальная шлифовальная машина, такая как шлифовальная машина 1 на 42, быстро обтачивает профиль». Поставьте ведро с водой под кофемолку, чтобы уловить искры, и наденьте все защитное снаряжение.

(слева) Старомодный способ придания формы лезвию ножа заключается в использовании хорошего поперечного напильника для надпиливания и волочения металла. (Справа) Нож/ленточная шлифовальная машина с регулируемой скоростью облегчает работу.

Затем найдите центр лезвия ножа. Толстым маркером отметьте нижний край заготовки. Поместите заготовку на гладкую плоскую поверхность и используйте остроконечное сверло, диаметр которого немного меньше толщины стали, чтобы провести осевую линию. Просто прокатите биту по краю, переверните заготовку и снова прокатите ее, создавая две линии по лезвию шириной около 1/16 дюйма.

Просто прокатите биту по краю, переверните заготовку и снова прокатите ее, создавая две линии по лезвию шириной около 1/16 дюйма.

Привинтите заготовку лезвия к прочному верстаку так, чтобы лезвие выступало за край. Используйте напильник для цепной пилы, чтобы создать линию «врезания» (там, где останавливается скос) на задней части лезвия. Затем используйте напильник bastard, чтобы придать лезвию форму, следуя как контуру стороны лезвия, так и отмеченной центральной линии на нижнем крае. Опять же, это требует времени и усилий, но если заготовка прочно прикреплена, вы будете удивлены, насколько быстро выполняется работа. Повторите на противоположной стороне. Накройте скос, который вы создаете, толстым маркером и напилите его, чтобы найти высокие и низкие точки на лезвии.

(слева) Заготовка грубой формы готова к сверлению. (Справа) С помощью сверлильного станка найдите и просверлите отверстия для штифтов рукоятки и, при необходимости, отверстие для темляка. Также рекомендуется просверлить дополнительные отверстия в области рукояти, чтобы облегчить нож и обеспечить больший баланс.

Также рекомендуется просверлить дополнительные отверстия в области рукояти, чтобы облегчить нож и обеспечить больший баланс.

Чтобы найти центр кромки лезвия ножа, используйте толстый маркер, чтобы зачернить кромку, затем процарапайте или начертите центральную линию, положив заготовку на гладкую плоскую поверхность и прокатав сверло. , одинаковая толщина лезвия, по кромке.

(слева) Теперь самое интересное. Используйте фломастер, чтобы создать шаблон формы лезвия. Закрепите заготовку на прочном верстаке с помощью шурупов. Затем используйте напильник для бензопилы, чтобы отметить «линию врезания» или место остановки лезвий. Сделайте это с обеих сторон лезвия. (Справа) Используя хороший напильник, придайте форму краю лезвия. Используйте карточку файла, чтобы часто очищать файл.

«Теперь вы готовы установить заготовки для ручек, — говорит Майкл. Слегка отшлифуйте заготовку лезвия, а также ручки, чтобы убедиться, что все они гладкие и плоские. Поместите малярную ленту на внешнюю сторону одной заготовки ручки и прикрепите ее к заготовке лезвия. Просверлите отверстия в лезвии и заготовке. Удалите заготовку и отметьте внутреннюю часть, затем повторите для противоположной заготовки ручки. Отметьте контур заготовки лезвия на заготовках рукояток и обрежьте их по форме с помощью ленточной пилы, оставив рукоятки немного большего размера.

Поместите малярную ленту на внешнюю сторону одной заготовки ручки и прикрепите ее к заготовке лезвия. Просверлите отверстия в лезвии и заготовке. Удалите заготовку и отметьте внутреннюю часть, затем повторите для противоположной заготовки ручки. Отметьте контур заготовки лезвия на заготовках рукояток и обрежьте их по форме с помощью ленточной пилы, оставив рукоятки немного большего размера.

Обрежьте штифты и трубки с отверстиями для ремешков, чтобы они немного превышали длину. «Вставьте штифты в портативную электрическую дрель и используйте наждачную бумагу, чтобы слегка придать им шероховатость и немного утончить их, чтобы они вошли в отверстия. Они должны плотно, но не слишком туго входить в глухие отверстия рукояти и лезвия. Если слишком туго, они могут расколоть материал рукоятки», — объясняет Майкл. Установите заготовки рукояток на лезвие и установите штифты и трубки на место. Отшлифуйте рукоятку и заготовку лезвия до нужной формы. Снимите ручки, отметьте передний профиль и грубо отшлифуйте их до нужной формы».

Затем лезвие следует подвергнуть термообработке. Хотя профессиональные производители ножей используют кузницу и печь, традиционные примитивные методы также сработают.

Лезвие должно быть подвергнуто термообработке, и хотя Майкл использует специальное оборудование, чтобы максимально раскрыть потенциал своих лезвий, он предложил «примитивную термообработку», которая позволит получить отличный нож без использования печи. или подделать. «Вам понадобится закрывающийся контейнер с арахисовым маслом и хороший горячий костер. Огонь живой изгороди работает хорошо, потому что он горит очень жарко. Дайте огню сгореть до горячих углей и поместите лезвие в угли с помощью пары длинных металлических щипцов». 1095 должна достичь примерно 1475 градусов, чтобы стать «критической» — термин, используемый для объяснения того, когда состав стали начинает переходить в «аустенитную».

Хотя и не совсем той же температуры; многие производители используют магнит, чтобы узнать, когда сталь начинает аустенизироваться. Для проверки лезвия подойдет магнитный «щуп» из автомобильного магазина. Как только лезвие станет немагнитным, оставьте его на несколько минут, чтобы оно достигло истинной «критической» температуры, а затем дайте ему остыть до черного цвета. Сделайте это несколько раз, чтобы помочь «нормализовать» лезвие. В третий раз, когда вы доведете лезвие до температуры, быстро охладите лезвие в арахисовом масле. После остывания; очистите лезвие и проведите напильником по краю. Край должен быть «гладким», и файл будет скользить по краю, а не врезаться внутрь.

Для проверки лезвия подойдет магнитный «щуп» из автомобильного магазина. Как только лезвие станет немагнитным, оставьте его на несколько минут, чтобы оно достигло истинной «критической» температуры, а затем дайте ему остыть до черного цвета. Сделайте это несколько раз, чтобы помочь «нормализовать» лезвие. В третий раз, когда вы доведете лезвие до температуры, быстро охладите лезвие в арахисовом масле. После остывания; очистите лезвие и проведите напильником по краю. Край должен быть «гладким», и файл будет скользить по краю, а не врезаться внутрь.

«Теперь о закалке, — говорит Майкл, — после закалки в арахисовом масле лезвие твердое, но чрезвычайно хрупкое. Закалка снижает твердость и хрупкость стали. Установите кухонную духовку на 400 градусов и «готовьте» лезвие в течение 2 часов. Оберните лезвие парой слоев алюминиевой фольги, чтобы оно не пахло во время приготовления. Дайте ему остыть и повторите; ваш клинок теперь термообработан!»

Заготовка лезвия подвергается окончательной обработке на ленточно-шлифовальном станке.

Следующий шаг – отделка лезвия. «Лезвие должно быть надежно закреплено. Используйте наждачную бумагу 3-M Imperial Wet/Dry, которую можно приобрести в любом автомагазине O’Reilly’s или другом автомагазине». Начните с максимально возможной зернистости, чтобы удалить царапины — Майкл обычно начинает с 320-й зернистости, но это после шлифовки до гладкой поверхности. Закрепите наждачную бумагу квадратным бруском микарты или куском сплющенного дерева. Используйте каплю Rem-Oil, WD-40 или Windex, чтобы смазать наждачную бумагу. Это помогает удалить песок с пути во время шлифования. Затем обработайте зернистость, обрабатывая ее под углом 45 градусов, чтобы удалить царапины от предыдущей зернистости. Шлифуйте до тех пор, пока вы не добьетесь желаемого результата. Майкл обычно заканчивает шлифовку с зернистостью от 800 до 1000, но финиш с зернистостью 400 (так называемая шлифовка вручную) по-прежнему выглядит великолепно. Очистите 45s, отшлифовав горизонтальные линии от углубления до кончика.

(слева) Прикрепите одну заготовку ручки к заготовке лезвия и отметьте контур ручки и расположение отверстий для штифта и ремешка. Повторите для противоположной заготовки ручки. (справа) Заготовки ручек готовы к черновой распиловке на ленточной пиле по дереву, сабельной пиле или копровальной пиле.

(слева) Слегка отшлифуйте штифты и трубку ремня и срежьте фаски на отверстиях в заготовке лезвия. (справа) Вставьте штифты и ремешок на место, чтобы временно зафиксировать ручки на месте.

(слева) Придайте грубую форму ручке с помощью рашпиля по дереву или ленточной шлифовальной машины и отметьте валики, затем снимите ручки и обрежьте их, чтобы очертить и придать им форму. (справа) Убедитесь, что задняя часть рукоятки и заготовка лезвия очень плоские и гладкие.

«Очистите лезвие медицинским спиртом, чтобы удалить масло, и немного окуните его в хлорид железа, чтобы «протравить» лезвие и выделить «хамон». Уксус сделает то же самое, но займет немного больше времени. . Затем протрите поверхность пищевой содой, чтобы нейтрализовать протравку, и несколько раз протрите поверхность окончательной крошкой. Если вы хотите «отметить» свой клинок, местный магазин трофеев может добавить ваше имя.

Уксус сделает то же самое, но займет немного больше времени. . Затем протрите поверхность пищевой содой, чтобы нейтрализовать протравку, и несколько раз протрите поверхность окончательной крошкой. Если вы хотите «отметить» свой клинок, местный магазин трофеев может добавить ваше имя.

(слева) Используйте эпоксидную смолу, чтобы приклеить заготовки рукояток к заготовке лезвия, и вставьте штифты и ремешок на место. Разрешить установить на ночь. (Справа) Продолжайте формировать ручки деревянными рашпилями. Обернув лезвие и заклеив его лентой для защиты, используйте тонкую полоску шлифовальной ленты, чтобы дополнительно придать форму и отполировать область рукоятки.

«Пришло время приклеить ручки. Сожмите их вместе, чтобы передние части рукояток были ровными с обеих сторон, и отшлифуйте передние части до нужной зернистости». Майкл предлагает нанести на лезвие немного WD-40 и обернуть его бумажным полотенцем, покрытым малярным скотчем, чтобы защитить лезвие при надевании рукояток. Разложите вощеную бумагу, медицинский спирт, ватные палочки, зажимы и 2-тонную эпоксидную смолу Devcon, 30-минутную. (Пятиминутная эпоксидная смола высыхает слишком быстро.) Немного зашерохуйте хвостовик и ручки, чтобы эпоксидная смола лучше прилипала к поверхности. Очистите все участки медицинским спиртом и смешайте большое количество эпоксидной смолы. Обваляйте штифты в эпоксидной смоле и постучите ими по одной стороне ручки, затем приклейте ручки и постучите по штифтам до конца. Зажмите, чтобы сжать ручки, используя ватные палочки, чтобы удалить излишки эпоксидной смолы. Дайте высохнуть в течение ночи (занесите в свой дом, если в вашем магазине/гараже слишком холодно).

Разложите вощеную бумагу, медицинский спирт, ватные палочки, зажимы и 2-тонную эпоксидную смолу Devcon, 30-минутную. (Пятиминутная эпоксидная смола высыхает слишком быстро.) Немного зашерохуйте хвостовик и ручки, чтобы эпоксидная смола лучше прилипала к поверхности. Очистите все участки медицинским спиртом и смешайте большое количество эпоксидной смолы. Обваляйте штифты в эпоксидной смоле и постучите ими по одной стороне ручки, затем приклейте ручки и постучите по штифтам до конца. Зажмите, чтобы сжать ручки, используя ватные палочки, чтобы удалить излишки эпоксидной смолы. Дайте высохнуть в течение ночи (занесите в свой дом, если в вашем магазине/гараже слишком холодно).

Ленточная шлифовальная машина или шлифовальный станок с бумагой все более тонкой зернистости облегчает и ускоряет доводку ножа.

«После того, как все высохнет, обточите штифты, — говорит Майкл. «Давайте медленно — вы можете легко нагреть штифты и сжечь дерево вокруг них». Используйте хороший рашпиль по дереву или шлифовальный станок, чтобы придать форму ручке. Лепестковый диск Scotchbrite, вставленный в дрель, поможет. Закончите наждачной бумагой. Шлифуйте, пока ручки не станут гладкими и без царапин, затем нанесите тунговое или датское масло.

Используйте хороший рашпиль по дереву или шлифовальный станок, чтобы придать форму ручке. Лепестковый диск Scotchbrite, вставленный в дрель, поможет. Закончите наждачной бумагой. Шлифуйте, пока ручки не станут гладкими и без царапин, затем нанесите тунговое или датское масло.

«Очевидно; уровень отделки полностью зависит от вас. Процесс занимает много времени; но награды потрясающие».

(слева) Используйте шлифовальный круг Scotchbrite для создания гладкой полированной поверхности. (Справа) Меньшие кусочки наждачной бумаги все более мелкой зернистости можно использовать для дальнейшего сглаживания рукоятки.

(слева) Крошечные кусочки наждачной бумаги, обернутые вокруг сверла, сглаживают трубку с отверстием для ремешка. (справа) Датское масло втирается вручную в область ручки.

(слева) Затем лезвие затачивается, сначала с помощью точильного станка с алмазным зерном.