Что такое ковка металла: Ковка металла своими руками | Строительный портал

Ковка металла своими руками | Строительный портал

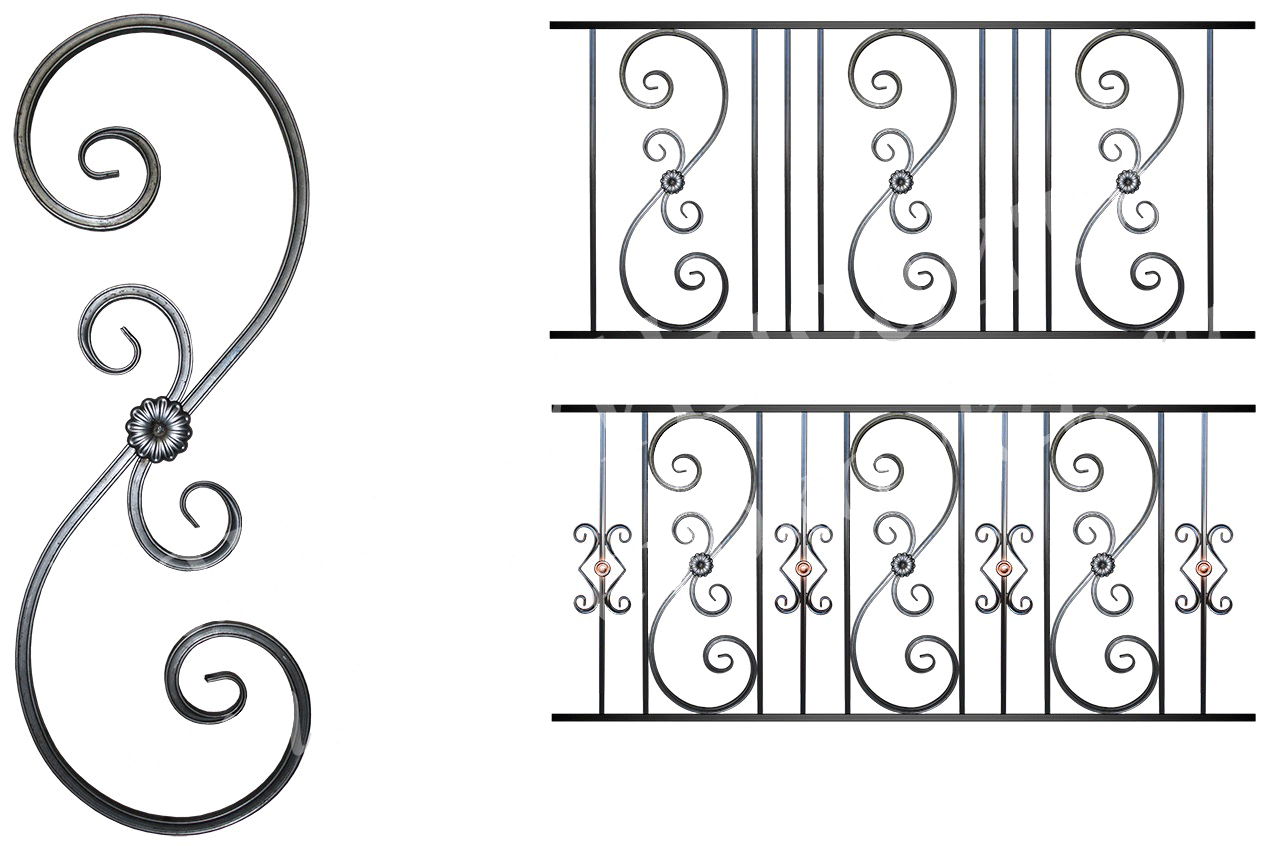

Кованые изделия в архитектуре и дизайне интерьера пользуются высокой популярностью с давних пор. Решетки на окна и для каминов, ограда или балясины лестниц, выкованные из металла, всегда выглядят изысканно и привлекательно. Сегодня, несмотря на современные технологии в обработке металлов, металлические изделия ручной ковки популярны как никогда. Конечно, ковка металла своими руками – дело не из легких, и без должной подготовки трудно сделать красивое кованое изделие. Но тем, кто хочет овладеть этим древним ремеслом и готов к тяжелой физической работе, придется ознакомиться с видами и технологией ковки металла, разбираться в металлах для ковки, понимать процесс ковки и уметь обращаться с инструментом кузнеца.

- Ковка металла

- Металл для ковки

- Инструмент для ковки металла

- Ковка металла своими руками

Ковка металла

Ковкой металла называется процесс обработки металлической заготовки с целью придания ей определенной формы и размера.

Горячая ковка

В процессе горячей ковки заготовка подвергается нагреванию до определенной температуры, при которой металл теряет свою прочность и становится пластичным. Высокая пластичность является основным плюсом горячей ковки. Она позволяет легко придать металлической заготовке определенную форму и размер. Также горячая ковка позволяет использовать большинство технологий самой ковки, что выгодно сказывается на разнообразии вариантов работ.

Но нагрев металла имеет и свои недостатки. В первую очередь это необходимость обустройства специального кузнечного горна и затраты на топливо для него. Это может стать реальной проблемой для тех, кто хочет заниматься горячей ковкой металла своими руками в городских условиях. К тому же, работа с огнем достаточно опасное занятие и требует повышенной пожарной безопасности.

Холодная ковка

В отличие от горячей ковки, холодная ковка металла не требует обустройства горна для нагрева металла. Вся суть холодной ковки заключается в придании формы металлической заготовке путем её изгибания, опрессовывания и сварки. Холодна ковка несколько проще по выполнению, и для обустройства мастерской не требуется много места. Весь процесс создания готового изделия не требует использования высоких температур, что весьма положительно сказывается на общей безопасности.

Но холодная ковка имеет один существенный недостаток. Все работы приходится выполнять с определенными заготовками-полуфабрикатами без возможности исправить свою ошибку. Конечно, это касается не всех работ холодной ковки, но в большинстве случаев испорченная заготовка годится разве что для металлолома или учебного пособия.

В любом случае, в независимости от вида ковки, придется достаточно плотно ознакомиться с рядом важных моментов. Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Во-первых, это касается металлов и температурных режимов для их плавки и ковки. Во-вторых, необходимо знать и разбираться в технологиях ковки металла. Ниже мы рассмотрим, какие технологические приемы используются для ковки и как они применяются в работе.

Металл для ковки

Ручная ковка металла – достаточно трудоемкое и сложное занятие, требующее использования определенных металлов, а точнее, металлов с определенными характеристиками. Для ручной холодной или горячей ковки наиболее важной характеристикой является пластичность металла, ведь именно от нее зависит простота и удобство изменения формы заготовки. Но стоит отметить, что пластичность и прочность металла взаимосвязаны между собой. При увеличении одной из этих характеристик вторая уменьшается. Поэтому так важно разбираться в характеристиках металла и знать о составе заготовки.

Важно! Существуют и другие, не менее важные характеристики металлов. Но так как мы рассматриваем ковку декоративных изделий, таких как решетки каминов, балясины, оградки и прочее, то нет необходимости сосредотачиваться на устойчивости к износу, красностойкости и прочем, а также на легирующих элементах.

Для декоративной ковки используют следующие металлы: медь, латунь, дюралюминий, сталь, а также другие медные, магниевые, алюминиевые и никелевые сплавы. По сути, для ручной ковки используют мягкий ковкий металл, который можно легко согнуть или придать ему определенную форму. Для того чтобы подобрать наиболее легкий ковкий металл, необходимо заглянуть в Марочник Стали и Сплавов. В нем можно найти детальное описание всех металлов и сплавов с их характеристиками и составом.

Несмотря на то, что самый ковкий металл – это медь и её сплавы, мастера предпочитают использование черных металлов для холодной и горячей ковки. Такая позиция обусловлена высокой стоимостью цветных металлов. Ведь на ковку металла цена в большей степени зависит от стоимости изначальной заготовки, и не каждый может позволить себе приобрести ограду или балясины из меди. Выбирая мягкий черный металл для ковки, необходимо ориентироваться на стали с минимальным содержанием углерода, порядка 0,25 %. А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

А также с минимальным количеством вредных примесей, таких как хром, молибден, сера и фосфор. Кроме этого следует избегать конструкционных и инструментальных сталей с высоким содержанием углерода от 0,2 % до 1,35 %. Такие стали наименее пластичны и плохо поддаются сварке.

Выбирая тот или иной металл, необходимо использовать Марочник Стали и Сплавов. Но если доступа к нему нет, то можно воспользоваться приведенными ниже таблицами для определения содержания углерода в стали. Сам процесс определения довольно прост, достаточно поднести заготовку к работающему точилу и посмотреть на сноп искр, а затем сравнить его с показателями в таблице.

Сегодня благодаря промышленному производству металла отпала необходимость в создании заготовок для ковки своими руками. Современные кузни используют уже готовую заводскую продукцию для холодной ковки. Наиболее часто используемые размеры заготовок следующие: 30х45 мм, 40х45 мм, 10х10 мм, 12х12 мм, пруты сечением 10 мм, 12 мм, 16 мм, 25 мм, 30 мм, 50 мм, листовой металл толщиной от 3,5 до 6 мм, круглые трубы 1/2″, 3/4″, 1″, профильные трубы от 20х20 мм до 30х30 мм.

Инструмент для ковки металла

Выполнение любых работ по ковке металла невозможно без специального инструмента. Кузнечный инвентарь для горячей ковки достаточно разнообразен и включает в себя наковальню, горн, различные молоты, клещи и прочее. Инструмент для холодной ковки несколько попроще и состоит из нескольких специальных станков. Конечно, современный инструмент, такой как сварочный аппарат, болгарка и шлифмашинка, используется как в холодной, так и в горячей ковке. Зная о назначении того или иного инструмента, можно правильно выполнять любые работы.

Инструмент для горячей ковки

- Горн. Без него в горячей ковке никак не обойтись. Ведь именно в нем заготовка может нагреваться до температуры 1400 °C. В большинстве своем горн представляет собой печь, рассчитанную на высокие температуры и с поддувом.

- Наковальня . Этот инструмент является опорой, на которой выполняется ковка.

Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

Сама наковальня имеет несколько видов, среди которых наиболее популярной является двурогая наковальня весом 200 кг. Но вес может колебаться от 150 до 350 кг.

- Шпераки. При выполнении различной художественной и декоративной ковки используются именно шпераки. Они имеют множество различных видов, и каждый мастер может изготавливать их под себя. Общей чертой любого шперака является то, что они вставляются в квадратное отверстие наковальни или закрепляются в деревянное бревно. На фото ниже приведены наиболее распространенные шпераки.

- Кувалда и Ручник. Это основной инструмент кузнеца. Кувалда весит от 4 до 8 кг и служит для нанесения сильных ударов. В зависимости от типа работ и толщины заготовки подбирается и вес кувалды. Ручник весит от 0,5 до 2 кг. Используется для придания окончательной формы изделию.

- Клещи. Горновые клещи второй по значимости инструмент. Без них невозможно удержать горячую заготовку для обработки.

Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

Существует несколько видов горновых клещей под определенный профиль и размер заготовки. На приведенном ниже фото изображены горновые клещи различной формы.

- Фасонные молотки. При выполнении художественной ковки требуется создавать загнутые заготовки или заготовки определенной формы. Для этого используются фасонные молотки. Они могут быть как нижними, на которых производится обработка, так и верхними. Вариантов фасонных молотков множество и у каждого мастера они свои. На фото ниже изображен основной вспомогательный инструмент.

Кроме описанных выше, используются различный измерительный инструмент, такой как обычная рулетка, двойной кронциркуль, кузнечный наугольник, шаблоны и калибры. Выбор кузнечного инструмента огромен, весь перечислить представляется затруднительным, поэтому у каждого мастера есть свой набор лишь необходимого и часто используемого инструмента.

Инструмент для холодной ковки

- Гнутик (фото ниже). Это базовый инструмент холодной ковки. Как следует из названия, он позволяет гнуть металлическую заготовку под определенным углом. В дополнение гнутик позволяет создавать дуговые элементы определенного радиуса.

- Улитка. Название говорит само за себя. При помощи улитки можно создавать различные спиралевидные декоративные элементы. Спираль выполняется под определенный шаблон, который при необходимости можно сменить на другой, с меньшим или большим радиусом.

- Фонарик. Этот станок предназначен для создания декоративного элемента с одноименным названием.

- Волна. Позволяет создавать волнообразные элементы. При протаскивании прута через этот станок на выходе получается красивая синусоидальная заготовка.

- Твистер. По принципу работы этот станок схож с Фонариком, но в отличие от него твистер лишь скручивает заготовку вдоль оси.

- Станок для колец. Как во всех предыдущих станках название говорит за себя.

Кроме описанных выше существуют еще универсальные станки для клепки, резки, опрессовки и придания объема. Все описанные выше станки можно изготовить как самостоятельно, так и приобрести в магазине. Конечно, самодельные приспособления для холодной ковки будут несколько уступать по качеству заводским, но это компенсируется уникальностью созданных с их помощью элементов. Для изготовления станков холодной ковки чертежи можно найти как в свободном доступе, так и купить у специалистов.

Важно! Станки для холодной ковки могут быть ручными или снабжены электродвигателями. Несмотря на наличие передаточных шестерен, ручная холодная ковка довольно трудоемкое и долгое занятие, и для получения больших объемов кованых элементов лучше оборудовать станок электродвигателем.

Отдельно стоит отметить промышленные станки для холодной ковки. На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

На подобные станки холодной ковки цены порядка 6000 у.е., но один такой станок может выполнять практически все технологические операции холодной ковки. Примером может служить станок Мастер 2 компании «МАН». На демонстрирующем холодную ковку видео можно увидеть возможности этого станка.

Ковка металла своими руками

В процессе ковки для придания заготовке определенной формы используются различные приемы и методы ковки. Для выполнения каждого из них используется определенная технология и инструмент для ковки металла. Технология ковки металла горячим и холодным методом существенно отличается. Как уже отмечалось, для горячей ковки требуется нагрев заготовки для изменения её формы, а при холодной ковке заготовка лишь изгибается. На основании этого и выделяются основные технологические приемы, зная которые можно смело браться за ковку металла своими руками.

Холодная ковка металла своими руками

Выполняется холодная ковка своими руками достаточно легко и особых усилий не требуется. Все работы разбиты на несколько этапов: создание эскиза или чертежа будущего изделия, закупка материалов и сам процесс ковки металла.

Чертеж можно создать в специальной компьютерной программе, приобрести уже готовый или нарисовать от руки. Можно найти для холодной ковки чертежи бесплатно. Для этого достаточно обратиться к мастерам, которые уже не первый год занимаются ковкой, и попросить один или два чертежа для тренировки. По сути, чертеж преследует несколько целей. Во-первых, чтобы знать какие элементы потребуется изготовить путем холодной ковки. Во-вторых, имея на руках такой проект, можно рассчитать количество и тип металлических заготовок, таких как пруты, профильные трубы и прочее. В-третьих, чертеж потребуется для сборки всех элементов в единое целое.

Отдельно необходимо рассмотреть элементы холодной ковки, из которых состоит проект. Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

Сегодня можно найти довольно много различных кованых элементов, но их все можно объединить в несколько классических групп.

- Лапки. Этот элемент представляет собой раскатанный в какой-либо форме конец металлического прута. В эту группу входят так называемые Пики. Несмотря на заостренный конец, Пики изготавливаются по схожей технологии.

- Завитки. В эту группу входит несколько распространенных элементов: волюта, червонка и улитка. Волюта или Баранка представляет собой прут, концы которого загнуты в одну сторону. Червонка – прут, концы которого загнуты в разные стороны. Этот элемент иногда называют «долларом» из-за его схожести со знаком американской валюты. Запятая или Улитка – простой завиток, один конец которого загнут, а второй прямой.

- Кольца. Создается этот элемент довольно просто: на болванку станка накручивается прут круглого или квадратного сечения, в результате получается пружина, которую затем разрезают на отдельные кольца.

- Торсион. Этот элемент довольно легко узнать по винтовому скручиванию вдоль оси. Вариантов торсионов довольно много и одним из самых распространенных является такой элемент, как Фонарик, а также простой винтообразный прут для решетки или ограды.

Весь процесс изготовления элементов холодной ковки основывается на следующих общепринятых технологиях ковки – гибка, закручивание, вытяжка.

Вытяжка – это технология, которая заключается в увеличении длины заготовки путем уменьшения её сечения. В холодной ковке используется один из вариантов вытяжки – раскатка. Именно с её помощью создаются различные лапки и пики. Для создания лапок используется специальный раскаточный станок. Конец заготовки заводится внутрь и затем запускается механизм раскатки, в результате конец получается расплющенным с рельефом или без него. Для изготовления пик используют прессовочный станок. Процедура та же, но в результате конец получается раскатанный и опрессованный в определенной форме.

Гибка. Эта технология ковки заключается в загибании концов либо другой части заготовки под определенным углом. Сама гибка выполняется практически на всех станках холодной ковки. Процесс гибки можно проследить при изготовлении заготовки на станке Улитка. Вначале конец заготовки помещается внутрь специального шаблона и затем загибается под определенным углом. Эти работы выполняются на станке Улитка.

Закручивание. Эта технология ковки подразумевает скручивание заготовки вдоль своей оси. В холодной ковке этот процесс можно наблюдать при использовании станка Твистер, на котором создаются различные торсионы. Для этого один конец заготовки помещается в тиски, а второй конец проворачивается вдоль оси. Отдельно стоит выделить элемент Фонарик. Для него используют два и более прута, которые вначале скручивают вдоль оси, а затем вдоль оси сжимают, в результате прутья в определенном месте расходятся в стороны.

Сборка всех элементов в единую конструкцию выполняется при помощи сварки на специальном сборочном столе. Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Сегодня сварочный аппарат общедоступен и является обязательным инструментом современных кузнецов. Самодельная холодная ковка довольно распространена среди начинающих мастеров и частных предпринимателей. Она не требует особых знаний, навыков и больших помещений для работы.

Холодная ковка своими руками: видео-урок

Горячая ковка металла своими руками

По сравнению с холодной, ручная горячая ковка намного сложнее и требует от мастера опыта в обращении с инструментом и хорошей физической подготовки. Работы выполняются в несколько этапов: создание эскиза или чертежа, закупка материалов и ковка.

По сути, разница между горячей и холодной ковкой заключается в технологических процессах обработки металла. Во-первых, это касается способа обработки. Во-вторых, для горячей ковки можно использовать практически любые металлические заготовки. Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Но для удобства принято использовать уже готовые пруты квадратного и круглого сечения. В-третьих, в художественной горячей ковке отсутствуют какие-либо рамки для элементов готового изделия. Конечно, можно придерживаться создания классических элементов ковки – завитков, лап, пик и прочего, но горячая ковка позволяет использовать весь потенциал воображения мастера, что раскрывает неограниченные возможности. Все изделия из металла ковки горячим способом создаются с помощью следующих технологий обработки металла: осадка, вытяжка, гибка, закручивание, разрубка, насечение рисунка и набивка рельефа.

Осадка применяется при ковке металла для увеличения поперечного сечения всей заготовки или её части. При ковке в зависимости от необходимости проводится полный или местный нагрев заготовки для осадки.

Вытяжка заключается в увеличении длины заготовки путем уменьшения её сечения. Это можно выполнять как путем нанесения ударов кувалдой или ручником, так и с помощью раскатки металла между валов на станке. В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

В отличие от холодной ковки создание пик при помощи вытяжки требует точных и аккуратных ударов.

Гибка. Эта операция выполняется для придания заготовке загнутой формы. При этом следует учесть, что гибка толстых заготовок может повлечь их искажение и для придания первоначальной формы необходимо выполнить осадку. Для гибки заготовки применяют различные шпераки, рог наковальни, фасонные молотки и кондукторы.

Закручивание. Данная технология ковки подразумевает скручивание заготовки вдоль своей оси. Как и в холодной ковке, заготовку зажимают в тиски и проворачивают. Но в отличие от холодной ковки, можно нагревать заготовку локально, что дает возможность легко делать локальное закручивание.

Такие технологии ковки как разрубка, насечение рисунка и набивка рельефа применяются в художественной ковке с использованием зубил. Края горячих заготовок, в зависимости от проекта, рассекаются и закручиваются клещами. Также пока заготовка раскаленная, на её поверхности набивается различный узор.

Также пока заготовка раскаленная, на её поверхности набивается различный узор.

При горячей ковке металла важно знать температурные режимы нагрева. Это поможет более качественно обрабатывать металл. Ковка черного металла выполняется при 800 – 1250 °C. Конечно, измерять градусником раскаленную заготовку будет невозможно и для определения температуры придется ориентироваться по её цвету. В приведенной ниже таблице указаны температуры и цвет заготовки из черных металлов.

Горячая ковка металла: видео-урок

Ковка металла своими руками – дело довольно увлекательное, требующее постоянного совершенствования. Это касается в первую очередь создания различных художественных и декоративных элементов. Тем, кто только начал заниматься ковкой, придется немало потрудиться, чтобы их работы имели идеальную форму и высокое качество.

Ковка металла | Мир ковки

Ковка металла известна с глубокой древности. С помощью ковки веками обрабатывали железную руду, совершенствуя свое мастерство и изобретая все новые технические приемы. Мастерство кузнецов передавалось из поколения в поколение, но многое было утеряно. Сейчас существует множество легенд и сказок, в которых упоминается о невероятном умении кузнецов создавать очень острые и прочные клинки. Рассказы о булатной стали тревожат умы современных ученых, которые то и дело, сообщают о новых способах ковки металла.

С помощью ковки веками обрабатывали железную руду, совершенствуя свое мастерство и изобретая все новые технические приемы. Мастерство кузнецов передавалось из поколения в поколение, но многое было утеряно. Сейчас существует множество легенд и сказок, в которых упоминается о невероятном умении кузнецов создавать очень острые и прочные клинки. Рассказы о булатной стали тревожат умы современных ученых, которые то и дело, сообщают о новых способах ковки металла.

Изучая образцы древнейшего оружия, они могут узнать структуру металла, но вряд ли когда-нибудь узнают секреты древних кузнецов, которые были способны создавать шедевры, даже не имея современных орудий и знаний. Это не случайно. В далеком прошлом секреты ковки металла находились под строгим контролем. Многие с легкостью лишались за них жизни. Секреты хранили друг от друга, от других народов, и даже от соседних поселений. Знание секрета ковки металла давало огромную власть, было источником богатства, а также предметом восхищения, зависти и гордости. Металл всегда играл важную роль, так как из него делали оружие. Оружие – это власть, и чем совершенней оружие, тем больше шансов было выжить в те времена, когда все друг с другом воевали.

Металл всегда играл важную роль, так как из него делали оружие. Оружие – это власть, и чем совершенней оружие, тем больше шансов было выжить в те времена, когда все друг с другом воевали.

С помощью ковки металла делали разнообразные предметы быта: посуду, орудия труда, гвозди, подковы, заборы и элементы декора. В прошлом изделиям из металла практически не было альтернативы, поэтому кузнецов почитали и уважали, к ним приезжали со всей округи. Если в деревне есть кузнец, значит, поселение будет процветать. Значит, хозяйка приготовит еду, плотник построит избу, а крестьянин обработает землю. Работа кузнеца не ограничивалась ковкой металла, он должен был уметь обращаться с лошадьми, чтоб суметь подковать коня, совершал церемонии бракосочетания, называемые кузнечной свадьбой, а в некоторых случаях даже мог защитить деревню от нечистой силы.

Особое значение ковка металла приобретала в периоды военных конфликтов. Кузнецы могли делать самое разное оружие: боевые топоры, мечи, щиты, булавы, наконечники копий и стрел, секиры и так далее. Еще одним важным делом для кузнеца было создание доспехов. Чем прочней защита воина, тем больше шансов у него выжить, поэтому мастера ковки металла постоянно совершенствовали свое умение, пытаясь объединить, казалось бы, несовместимые вещи. Доспехи должны выдерживать даже сильные удары оружия, но при этом быть достаточно легкими и не стеснять движений. Так на вооружении армий появились кольчуги, латы, шлемы и многое другое.

Еще одним важным делом для кузнеца было создание доспехов. Чем прочней защита воина, тем больше шансов у него выжить, поэтому мастера ковки металла постоянно совершенствовали свое умение, пытаясь объединить, казалось бы, несовместимые вещи. Доспехи должны выдерживать даже сильные удары оружия, но при этом быть достаточно легкими и не стеснять движений. Так на вооружении армий появились кольчуги, латы, шлемы и многое другое.

Вряд ли кто-то поспорит, что в истории было много военных конфликтов, но так или иначе они сменялись мирными временами. В эти моменты люди не переставали уделять большое значение оружию, поэтому и труд кузнецов оружейников не оставался без внимания. В мирное время кузнецам приходилось создавать не просто оружие, а предметы роскоши, становившиеся гордостью своего хозяина. В связи с этим мастера ковки металла становились еще и ювелирами, а может даже немного художниками. Они создавали настоящие шедевры, украшенные резными орнаментами и драгоценными камнями. Украшенное кованое оружие и сейчас считается лучшим подарком для ценителей, а древние образцы можно увидеть в музеях.

Украшенное кованое оружие и сейчас считается лучшим подарком для ценителей, а древние образцы можно увидеть в музеях.

В наше время ковка металла не утратила своего значения. Многие мастера посвящают этому ремеслу свою жизнь. Некоторые из них не уступают своим предшественникам, поскольку тоже создают уникальные произведения искусства, способные пройти сквозь века и оставить память о нас нашим последователям. Несмотря на то, что технический прогресс неумолим, для мастеров ковки металла мало, что изменилось. Они все также работают в кузнице, разогревают металл с помощью кузнечного горна и орудуют тяжелым молотом на наковальне. Правда, некоторые усовершенствования затронули и это древнее ремесло. У современных кузнецов больше возможностей, они могут нагревать металл до более высоких температур, а к работе приступают после обучения в школах и университетах, где им подробно рассказывают о химии и физике.

Современный кузнец – это все тот же ремесленник, вооруженный современными технологиями и знаниями. Его труд тяжел, но востребован и почитаем, как в далеком прошлом. Ручная работа всегда высоко ценится, а работа с металлом еще и приносит много радости и удовлетворения. Ковка металла – это отличный способ самовыражения, заработка и снискания уважения и восхищения людей.

Его труд тяжел, но востребован и почитаем, как в далеком прошлом. Ручная работа всегда высоко ценится, а работа с металлом еще и приносит много радости и удовлетворения. Ковка металла – это отличный способ самовыражения, заработка и снискания уважения и восхищения людей.

история и современность ковки металла

История древнего ремесла ковки металла по некоторым источникам насчитывает от 6 до 9 тысяч лет. Именно тогда, сидя у огня, жители Ближнего Востока обнаружили, что языки пламени могут изменить внешний вид металла, и если постараться, то, воспользовавшись этим, можно получить полезную вещь, например, инструмент для земледелия, оружие или украшения.

После появления бронзы в конце IV-го тысячелетия до н.э. кованое оружие стало более прочным, и кузнечное дело распространилось на большие территории – от Индии, Китая и Японии до Средиземноморья. Тысячелетиями люди пользовались технологией ковки, постепенно усовершенствуя ее.

После изобретения паровой машины в XIX веке кузнечное ремесло сделало значительный шаг вперед. Разработка мощных паровых и пневматических молотов, а позднее молотков с приводными валами привело к производству кованых изделий для железнодорожной, автомобильной и сельскохозяйственной промышленности, строительной и военной отрасли.

Не последнюю роль в развитии кузнечной промышленности сыграло изобретение мартеновской печи и наличие доступных ресурсов. Большие запасы железной руды с высоким содержанием фосфора и серы можно было переплавлять для производства высококачественной стали. Теперь у отрасли было инновационное оборудование и надежное дешевое сырье.

XX век принес увеличение производительности отрасли за счет роста производства полупроводниковых электрических индукционных нагревателей. Технология индукционного нагрева позволила значительно повысить производительность и контроль за габаритами кованых изделий.

Промышленная революция и Вторая мировая война не могли не оказать своего влияния на дальнейшее развитие кузнечной промышленности – усовершенствовалось кузнечно-прессовое оборудование, а вместе с ним и технология ковки. Необходимость в огромном количестве оружия также внесла немалый вклад в изменение отрасли.

Необходимость в огромном количестве оружия также внесла немалый вклад в изменение отрасли.

А что же сегодня? Все течет, все изменяется, и мир не стоит на месте. Современное кузнечное дело может похвастаться гидравлическими и пневматическими молотами с компьютерным управлением. Надежное точное оборудование решает множество задач, а изделия из кованой стали сегодня применяются в различных отраслях: аэрокосмической, автомобильной, горнодобывающей, сельскохозяйственной, энергетической.

Не будем забывать и о том, что в наши дни ковка все больше используется как вид искусства. Кованые изделия – это не только ювелирные украшения из драгоценных металлов, а и предметы декора, использующиеся в интерьере и экстерьере. Художественная ковка металла – отрасль, создающая прекрасные вещи, некоторые из которых действительно можно назвать произведениями искусства.

От истории к технологии

Кузнечное ремесло или технология ковки металла — это формование металла под воздействием определенных сил. В зависимости от температуры обработки металла ковка может быть холодной, теплой или горячей. Вес кованых деталей может варьироваться от нескольких сотен граммов до сотен тонн. Для ковки стали требуется система индукционного нагрева, кузнечная печь (горн) или другое нагревательное оборудование. Сталь и техническое железо, как правило, подвергаются горячей ковке. Кованые изделия из стали, изготовленные путем деформации при высоких температурах, обычно характеризуются меньшей пористостью поверхности, мелкозернистой структурой, высокой прочностью и долговечностью. Это лучшие характеристики стали из тех, которые можно получить при ее обработке.

В зависимости от температуры обработки металла ковка может быть холодной, теплой или горячей. Вес кованых деталей может варьироваться от нескольких сотен граммов до сотен тонн. Для ковки стали требуется система индукционного нагрева, кузнечная печь (горн) или другое нагревательное оборудование. Сталь и техническое железо, как правило, подвергаются горячей ковке. Кованые изделия из стали, изготовленные путем деформации при высоких температурах, обычно характеризуются меньшей пористостью поверхности, мелкозернистой структурой, высокой прочностью и долговечностью. Это лучшие характеристики стали из тех, которые можно получить при ее обработке.

Когда сталь нагревается до температуры ковки, она становится достаточно пластичной, и ей можно придать любую форму. Весьма необычно наблюдать за тем, как твердый металл постепенно превращается в изделие, нарисованное на чертеже, и приобретает нужную форму. Ковать можно почти все металлы – и черные, и цветные. Для ковки может использоваться сталь различного химического состава: углеродистая, легированная, высоколегированная, нержавеющая.

Итак, в зависимости от температуры обработки можно выделить два способа ковки металлов.

Когда перед обработкой металл нагревают до высоких температур с целью снижения его сопротивления деформации, речь идет о горячей ковке. Эта температура для стали (в зависимости от степени легирования и содержания углерода) составляет от 800 до 1250 градусов Цельсия, она выше температуры рекристаллизации и фазовых превращений, и сплав легко обретает нужную форму. Для алюминиевых сплавов, к примеру, температуры горячей ковки значительно ниже – 420-500°С. При использовании этой технологии можно получить изделия сложных форм, тяжелые и объемные.

Холодная ковка выполняется либо без высокотемпературной обработки и предполагает разогрев до температур не выше 150 градусов Цельсия. Это приводит к низкой формуемости и необходимости применять огромные усилия, поэтому применение такой технологии достаточно ограничено.

Если говорить о видах ковки металла в зависимости от применяемых штампов, то ее можно разделить на два основных вида: ковку без применения штампов (т.н. свободную ручную или машинную ковку) и ковку в штампах. В чем различие?

При свободной машинной ковке металлическая деталь обрабатывается на специальных ковочных машинах, молотах или гидравлических прессах. Деформирование с кантовкой выполняется до тех пор, пока изделие не приобретет желаемую форму.

А вот если нужно получить деталь определенной сложной формы, можно воспользоваться техникой закрытой штамповки, когда металл зажимается между двумя штампами, которые представляют собой вырезанный желаемый профиль. Обычно в индивидуальном и мелкосерийном производстве преимущественно используется свободная ковка, а на предприятиях, производящих типовые изделия крупносерийными партиями, более широко представлена ковка в штампах.

Кованая сталь отличается от стали других видов обработки, например, от литья. Она удивительно прочная, невероятно долговечная, надежная, имеет однородный состав и структуру, однако, существует ограничение размера и толщины стали, с которой можно работать, ведь придание металлу необходимой формы — довольно сложная работа.

Она удивительно прочная, невероятно долговечная, надежная, имеет однородный состав и структуру, однако, существует ограничение размера и толщины стали, с которой можно работать, ведь придание металлу необходимой формы — довольно сложная работа.

Кованые изделия сегодня являются одними из лучших и популярных видов металлических изделий в мире. Благодаря своим супер-свойствам кованая сталь используется для создания конструкций, способных выдерживать огромные нагрузки. Автомобильная, кораблестроительная, машиностроительная, нефтегазовая отрасли и в наши дни полагаются на кованые детали для достижения самых разных целей. И даже авиационная промышленность пользуется преимуществами кованой стали, запуская в космос современные космические аппараты, в которых присутствуют кованые детали. Сегодня ковка остается крупной мировой отраслью, вносящей вклад в развитие человечества.

Тем не менее, если кованая сталь обладает сверххарактеристиками, а кованый меч должен был быть весьма острым, гибким и крепким, интересно было бы получить ответ на вопрос, почему же археологи находят разбитые на части или сломанные мечи викингов? Ведь викинги утверждали, что их мечи невозможно уничтожить. В одном из музеев Берлина хранится сломанный меч с клеймом Ульфберт. Эта надпись часто встречается на мечах IX-XI веков. Во время своих походов викинги часто отправлялись вверх по Рейну, чтобы купить мечи из германских кузниц. Одной из таких кузниц была Ульфберт. Это производство существует до сих пор и специализируется на ковке древнего оружия. Дело в том, что меч из Ульфберта считался знаком наивысшего качества. Это как модель Шанель в современном мире моды. Уникальная проникающая сила, сталь, которую невозможно сломать, прочность — это и есть меч из Ульфберта. Если сегодня создавать меч по методике этой старинной германской кузницы, то важно использовать разные виды стали, мягкую и твердую. Технология производства требует длительной обработки молотом для соединения металлов, а также нагревания в огне для правильного молекулярного состава. Процесс сложный, и, конечно, никто не был застрахован от небольших дефектов. Но эта технология гарантирует наличие в стали необходимого количества углерода, и как результат, острое и ударопрочное лезвие.

В одном из музеев Берлина хранится сломанный меч с клеймом Ульфберт. Эта надпись часто встречается на мечах IX-XI веков. Во время своих походов викинги часто отправлялись вверх по Рейну, чтобы купить мечи из германских кузниц. Одной из таких кузниц была Ульфберт. Это производство существует до сих пор и специализируется на ковке древнего оружия. Дело в том, что меч из Ульфберта считался знаком наивысшего качества. Это как модель Шанель в современном мире моды. Уникальная проникающая сила, сталь, которую невозможно сломать, прочность — это и есть меч из Ульфберта. Если сегодня создавать меч по методике этой старинной германской кузницы, то важно использовать разные виды стали, мягкую и твердую. Технология производства требует длительной обработки молотом для соединения металлов, а также нагревания в огне для правильного молекулярного состава. Процесс сложный, и, конечно, никто не был застрахован от небольших дефектов. Но эта технология гарантирует наличие в стали необходимого количества углерода, и как результат, острое и ударопрочное лезвие.

Почему же музейный экспонат не такой? Оказывается, в XI веке не все торговцы оружием были чисты на руку. Некоторые ставили клеймо кузницы Ульфберт на мечи, выкованные другими мастерскими, которые не всегда следовали технологии, что негативно отражалось на качестве. А поскольку товар нужно было продать, то и нанести торговую марку Ульфберт на такой меч, подделать ее, не составляло большого труда. Жалкая подделка могла выглядеть в точности как меч, выкованный в легендарной кузнице. Выгодная цена, известное клеймо — и ничего не подозревающий викинг покупал меч, по своим качествам очень отдаленно напоминающий меч из Ульфберта. И когда в бою викинг нанесет первый удар по стальным доспехам противника, он узнает, насколько хорош его меч. По сути, загадка расколотого меча кроется не столько в качестве стали, сколько в природе человеческой натуры.

На протяжении всей истории качественная ковка была востребована в различных отраслях: от земледелия, оружейного дела, изготовления украшений и художественной ковки до сверхмощных современных производств, таких как машиностроение и аэрокосмическая отрасль. Несмотря на свой почтенный возраст, кузнечное мастерство уверенно движется вперед, развивается, использует новые технологии, а иногда является совершенно незаменимым для дальнейшего развития нашей цивилизации.

Несмотря на свой почтенный возраст, кузнечное мастерство уверенно движется вперед, развивается, использует новые технологии, а иногда является совершенно незаменимым для дальнейшего развития нашей цивилизации.

что это такое? Ручная свободная ковка и горячая, другие виды. Лучше ли литья стали? Для обработки каких металлов применима ковка?

Путать ковку со сваркой могут, наверное, только те, кто крайне далек от темы обработки металлов. Но разбираться в базовых понятиях может быть полезно и неспециалисту. А еще более интересно будет разобраться в том, что привлекает и может стать средством заработка. Кованые изделия действительно востребованы, и предела совершенству в их изготовлении нет.

Что это такое?

Если очень коротко, то ковка – это такой способ обработки металла, после которого этот металл меняется. Он нагревается до так называемой ковочной температуры, становится пластичным, что и использует специалист для придания новых форм заготовкам. Каждому металлу присущи свои характеристики, в том числе и уровень ковочной температуры.

Он нагревается до так называемой ковочной температуры, становится пластичным, что и использует специалист для придания новых форм заготовкам. Каждому металлу присущи свои характеристики, в том числе и уровень ковочной температуры.

Любопытно, но слова «ковка» и «коварство» неслучайно имеют один корень. Кузнечное дело веками народам и племенам казалось немного мистическим, тайным. Кузнец делал ковы и, если сократить объяснение до одного предложения, «коварство» как-то взяло и обрело значение мудрости, тайного знания, особых навыков. Это только потом оно стало ассоциироваться с негативными намерениями.

В XX веке кузнечное дело утратило свой вес. Производство стало унифицированным, появилось прокатное и штамповочное оборудование, а потом добавилась еще и компьютеризация процесса. Кузнечное дело слабо конкурировало в индустрии, но конец эпохи еще не настал. Массовое производство оказалось таким привычным людям третьего тысячелетия, что они иначе взглянули на ручной труд. И оказалось, что кованые лестницы, ограды, всевозможные архитектурные и дизайнерские элементы – это красиво, в этом есть особый шик.

Кузнечное дело слабо конкурировало в индустрии, но конец эпохи еще не настал. Массовое производство оказалось таким привычным людям третьего тысячелетия, что они иначе взглянули на ручной труд. И оказалось, что кованые лестницы, ограды, всевозможные архитектурные и дизайнерские элементы – это красиво, в этом есть особый шик.

Потом ковка металла удачно интегрировалась с компьютерным проектированием, в специальных 3D-конструкторах стали разрабатывать кованые изделия для самых разных целей. Свободную ковку сегодня используют для многих видов металла, ее методом делают предметы обихода, а также те объекты, которые можно назвать высокохудожественными. Мало кто задумывался об этом, но ковка применима и в ювелирной сфере.

Наиболее ковким металлом является золото: оно очень пластично, тягуче, текуче, податливо процессу ковки.

Итак, эта технология стара как мир, переживала упадок, но возродилась и подчинила себе инновационные ресурсы. А принцип технологии ковки элементарен, он основывается на физических свойствах любого материала, обладающего температурой плавления. Например, железо плавится при 800-1200 градусах, ковочная температура меди – 100-600 градусов, а алюминия – 400-480.

А принцип технологии ковки элементарен, он основывается на физических свойствах любого материала, обладающего температурой плавления. Например, железо плавится при 800-1200 градусах, ковочная температура меди – 100-600 градусов, а алюминия – 400-480.

Обзор видов

Это будет интересным даже для тех, кто о ковке не знает почти ничего. А еще это небольшой ликбез по физике.

Свободная

Она осуществима, если металл разогрелся до нужного уровня. Кстати, свободная ковка и горячая ковка – это одно и то же. Долгое время (почти всегда) это был единственно возможный способ изготовления кованых элементов. Горячая ковка – это нагревание металла до той температуры, когда он начинает быть пластичным, и тогда его обработка ударным инструментом становится простой (относительно, конечно). Материал податлив и принимает нужные мастеру формы. В свободной ковке используются особые технологии металлообработки, которые дают максимально широкое поле выбора мастеру.

В свободной ковке используются особые технологии металлообработки, которые дают максимально широкое поле выбора мастеру.

И все же этот метод не обходится без недостатков. Например, чтобы нагреть металл, потребуется горн либо муфельная печка. Это дорого, требует организации особого помещения, а также подобное оборудование не так легко содержать и обслуживать. А ведь еще и топливо приобретать необходимо. Наконец, это открытый источник огня, а значит, мастер, работающий с ковкой, должен предельно точно соблюдать все меры безопасности. Не говоря уже о том, что он не может работать без специальных навыков, знаний о температурных параметрах разных металлов.

Машинная

Под этим термином понимается деформация сплавов, которая происходит с применением автоматических молотов либо гидравлики, прессов, падающих с огромным весом (доходит до 5 тонн). И вес поковок после такого вида ковки может равняться 100 тоннам, и даже это не предел. То есть для данного типа ковки необходимы и очень крутые подъемные механизмы, и разнокалиберные манипуляторы. Но при этом такой способ ковки считается самым экономичным. И она действительно экономически целесообразна, если надо получить фасонные заготовки из стали, механические свойства которых будут очень высоки.

И вес поковок после такого вида ковки может равняться 100 тоннам, и даже это не предел. То есть для данного типа ковки необходимы и очень крутые подъемные механизмы, и разнокалиберные манипуляторы. Но при этом такой способ ковки считается самым экономичным. И она действительно экономически целесообразна, если надо получить фасонные заготовки из стали, механические свойства которых будут очень высоки.

Это касается и мелкосерийного, и индивидуального производства.

Штамповка

Именно благодаря такому технологическому производственному приему ковка стала массовой. Металл в своем преображении оказывается ограничен штампами, деформируясь, он получает нужную форму. Там, где надо получить много кованой продукции и быстро, применяют штамповку. В сравнении с той же свободной ковкой у штамповки производительность будет выше в десятки раз. При этом квалификация занятых на производстве рабочих – ниже. А еще штамповка позволяет достичь большей точности размеров и чистоты поверхности поковок.

Там, где надо получить много кованой продукции и быстро, применяют штамповку. В сравнении с той же свободной ковкой у штамповки производительность будет выше в десятки раз. При этом квалификация занятых на производстве рабочих – ниже. А еще штамповка позволяет достичь большей точности размеров и чистоты поверхности поковок.

Штамповка бывает горячей и холодной. При горячей штамповке процесс формообразования завязан на штампах. Их рабочие полости, которые называются ручьями, допускают течение материала лишь в заданном направлении и до ограниченных пределов, а значит, в результате такого процесса получится поковка по форме и размерам только одного вида. Еще ее называют принудительной.

Необходимые инструменты

Инструментов и приспособлений, участвующих в ковке, множество. Каждый новоизобретенный инструмент был обязан упростить для мастера процесс ковки, усовершенствовать его. Но некоторые инструменты фактически не меняются, по принципу действия и назначения они с мастерами уже много столетий. Это кузнечный очаг, наковальня, молот и клещи.

Каждый новоизобретенный инструмент был обязан упростить для мастера процесс ковки, усовершенствовать его. Но некоторые инструменты фактически не меняются, по принципу действия и назначения они с мастерами уже много столетий. Это кузнечный очаг, наковальня, молот и клещи.

Кузнечные очаги бывают:

- переносными и стационарными;

- закрытыми и открытыми;

- электрическими и работающими на топливе;

- жидкостными, задействующими твердое топливо и газотопливными;

- имеющими боковые сопла топливной подачи и с центральной фурмой.

Как выглядит наковальня, наверное, представляют и неспециалисты в кузнечном деле. Наковальня – это такой большой металлический стол, где и формируется сама заготовка. Это в каком-то смысле рабочее поле кузнеца. Стол включает основание, рог и наличник, имеющий отверстия под гибку. Видов наковален тоже много, но у каждой обязана быть стальная опора, весящая не менее 30 кг.

Это в каком-то смысле рабочее поле кузнеца. Стол включает основание, рог и наличник, имеющий отверстия под гибку. Видов наковален тоже много, но у каждой обязана быть стальная опора, весящая не менее 30 кг.

А вот клещи кузнецу нужны, чтобы проводить с заготовкой самые разные манипуляции в ходе работы. Молот же считается основным инструментом мастера, и они разнятся по массе. Также специалисту для работы понадобится горн или печка, а еще «державка» – это такой стержень, имеющий лапы для захвата болванки.

Если говорить о материалах, так самые первые кованые изделия изготавливали из меди. Когда-то этот вид металла был самым распространенным с точки зрения самородных материалов. Да еще и по ковкости лучше меди материала не найти, ведь ее можно ковать даже на 100 градусах, и первобытным мастерам такие температурные разбежки были вполне доступны.

Когда-то этот вид металла был самым распространенным с точки зрения самородных материалов. Да еще и по ковкости лучше меди материала не найти, ведь ее можно ковать даже на 100 градусах, и первобытным мастерам такие температурные разбежки были вполне доступны.

Уже потом люди принялись за ковку железа и бронзы.

Технология

А теперь можно немного углубиться в физику процесса, она доступна (хотя бы для осмысления) даже в домашних условиях. Тем, кто собирается ковать своими руками, такие знания нужны непременно. Главное правило кузнеца – как нагреешь, так и пойдет. То есть сначала металлическую заготовку надо нагреть, и нагреть качественно. Для этого и нужен горн или нагревательная печь: что именно, зависит от типа заготовки.

То есть сначала металлическую заготовку надо нагреть, и нагреть качественно. Для этого и нужен горн или нагревательная печь: что именно, зависит от типа заготовки.

Сначала разогревают печь (допустим, рассматривается процесс именно с учетом ее использования), и разогревают до темно-красного цвета. Затем в готовую печь надо отправить заготовку. Она непременно должна быть горячей, иначе не избежать трещин во внутренних сплавных слоях. Для предварительного подогрева хватает 300 градусов температуры, достижение таких значений заметно по дыму и тому, как легко зажигается масло на поверхности элемента.

Что делать дальше, расскажем в инструкции.

- Когда продукт уже в печке, нагрев нужно плавно нагнетать.

Конечно же, контролируя процесс. Тут выстраивается прямая зависимость: чем выше будет температура, тем пластичнее и мягче станет заготовка.

Конечно же, контролируя процесс. Тут выстраивается прямая зависимость: чем выше будет температура, тем пластичнее и мягче станет заготовка. - Но и перегрева надо всячески избегать. Чем выше нагревается металл, тем яснее угроза образования кристаллов, обладающих слабыми связями. А значит, после ковки сплав может быть хрупким, с заметными трещинами и даже надрывами. Речь идет уже о перегреве металла.

- Если же температура будет, напротив, малой, с заготовками просто нереально окажется работать. Надрывы и трещины никуда не денутся.

- Вынутую из печки заготовку непременно предстоит уплотнить, потому что внутри детали могут быть пустоты (металл на самом деле не на 100% однороден). А уплотняют заготовку молотком: им бьют от середины детали к концам.

- Подготовка молотом – это первое действие, которое фактически приводит в порядок сплав, то есть уплотняет его. Далее идут сугубо специальные действия. Из металла на рассматриваемом этапе можно получить цилиндры (пустотелые либо сплошные), а еще кольца, плоские заготовки и т.

д. А чтобы сделать, например, вытягивание, надо обжимать деталь несколько раз, металл должен перемещаться по оси. Если заготовка очень большая, работают с частями: сначала с нижней частью, потом с остатком. Вариантов заготовок очень много. Как и, собственно, способов ковки. И задача кузнеца заключается в том, чтобы выбрать лучший из них.

д. А чтобы сделать, например, вытягивание, надо обжимать деталь несколько раз, металл должен перемещаться по оси. Если заготовка очень большая, работают с частями: сначала с нижней частью, потом с остатком. Вариантов заготовок очень много. Как и, собственно, способов ковки. И задача кузнеца заключается в том, чтобы выбрать лучший из них. - Далее следует этап окончательной отделки. До этого заготовку можно назвать не более чем металлическим черновиком из-за ее неровности, грубоватой поверхности и несовпадения с размерами, которые ожидаются изначально. Деталь очищают зубилом, потом по всей поверхности хорошенько проходятся молотом. Потом нужно проверить спецлинейками размеры и неровности, ориентируясь на коррекцию того, что не получилось сразу.

- Дальнейшим состоянием металла будет снижение тягучести детали, она начнет затвердевать. И это ключевой момент всего процесса, потому что трещины чаще всего появляются именно на данном этапе (это связано с малой подвижностью материала и нарушениями связей меж частицами).

- Чем больше заготовка, тем сложнее она будет остывать. Способны возникать внутренние натяжения, что чревато явно нежелательными деформациями. А чтобы такого не случилось, элемент отправляется в горячий мусор. И сделать это надо, пока деталь еще красная. Это если процесс относительно прост, а если же уровень сложности повыше, понадобится еще один отжиг.

Мастера говорят, что ковку можно назвать искусством компромисса.

Мало знать главные операции, надо еще и уметь определять способ ковки, форму и вид инструментов, подбирать актуальное и наиболее рациональное для каждой конкретной задачи действие. И еще нужно уметь видеть наперед, прогнозировать результат. Конечно, все это приходит с опытом.

Применение

Ковка ориентирована именно на мелкосерийное или единичное производство. В чем-то она лучше литья: наверное, в меньшей трудоемкости и длительности процесса, в разности температур и выборе инструментария. Для литья, например, требуются очень мощные (а значит, и очень дорогие) печи.

В чем-то она лучше литья: наверное, в меньшей трудоемкости и длительности процесса, в разности температур и выборе инструментария. Для литья, например, требуются очень мощные (а значит, и очень дорогие) печи.

В быту кованые изделия используются очень активно. Они украшают интерьер: от кованых подставок и подсвечников до вешалок и больших декоративных композиций. Очень популярны сейчас кованые корзины для дров: они выглядят очень гармонично в интерьере, где есть печка или камин.

Шикарно и убедительно смотрятся двери с элементами ковки, мебель: кресла, кровати, скамьи. Кованые часы очень облагораживают интерьер или уличное оформление дома. А лестницы из кованого металла – это еще и вложение на долгие десятилетия, они вне моды и времени. Беседки, ограждения, ворота тоже идеально смотрятся в кованом виде.

Словом, актуальности запроса на кованые изделия пока ничто не угрожает. Это всегда изящная ручная работа, красивая и очень прочная, эксклюзивная (в большинстве случаев) и интересная как мастеру в процессе изготовления, так и заказчику.

Это всегда изящная ручная работа, красивая и очень прочная, эксклюзивная (в большинстве случаев) и интересная как мастеру в процессе изготовления, так и заказчику.

Холодная ковка

Традиционная обработка металла, позволяющая придать этому материалу определённую художественную форму, производится, как правило, с использованием двух основных технологий – так называемых горячей и холодной ковок. Каждая из этих технологий имеет свои отличительные особенности и реализуется при помощи особых методов воздействия на металл.

Горячая ковка металла предполагает его нагрев до температуры определённого уровня (так называемой ковочной температуры), производимой в специально предназначенных для этого печах. Нагретый до ковочной температуры металл обрабатывается при этом с помощью специальных инструментов, причём в результате этой технологии удаётся получать самые различные кованые изделия, отличающиеся очень оригинальными и причудливыми формами.

Холодная ковка металла представляет собой наименее трудоемкий и более экономичный в сравнении с горячим способом обработки технологический процесс, который используется обычно для изготовления однотипных заготовок из листового или сортового металла. В основе этой технологии лежит работа с холодным металлом, механическая обработка которого производится без предварительного нагрева.

Рассматриваемая нами технология позволяет производить изгиб и вырезку деталей по трафарету, что существенно упрощает процесс подготовки крупных партий кованых элементов, а также позволяет сократить сроки и трудозатраты на их изготовление.Следует признать, что в особых случаях при проведении подобных процедур всё-таки предполагается некоторый нагрев металла, но при этом заготовки нагреваются только в отдельных локальных точках (например, в местах стыков и швов).

Отсутствие в технологической цепочке звена нагрева металла до ковочной температуры позволило автоматизировать большинство рабочих операций холодной ковки и обеспечило все необходимые условия для получения заданных показателей прочности и износостойкости выпускаемых изделий.

Технологии холодной обработки металлов широко применяются сегодня для изготовления кованых изделий, используемых при оформлении наружных элементов сооружений и прилегающих к ним территорий. К таким изделиям можно причислить различного типа ограды, ворота, решетки и другие аналогичные конструкции.

Подобные изделия не только ограждают охраняемые территории и защищают от несанкционированного проникновения на них, но и способны украсить фасады зданий.Подтверждением этому служат ажурные оконные или балконные решетки, украшающие в наши дни фасады многих жилых домов.

Свободная ковка металла

Этот технологический процесс на сегодняшний день достаточно широко применяется в машиностроении, он регламентирован соответствующими государственными стандартами, техническими нормами и правилами. Состоит он в том, что предварительно разогретую до пластического состояния заготовку подвергают обработке ручным или механизированным молотом, нанося по ней в определенной последовательности целый ряд ударов, в результате которых она приобретает необходимую геометрическую конфигурацию (то есть определенную форму и размеры). Свободной ковкой этот процесс называют по той простой причине, что он предполагает свободное расширение металла при деформации в тех направлениях, которые не ограничены поверхностями инструмента.

Свободной ковкой этот процесс называют по той простой причине, что он предполагает свободное расширение металла при деформации в тех направлениях, которые не ограничены поверхностями инструмента.

Во время свободной ковки происходят существенные изменения не только размера и формы исходной заготовки, но также механические свойства металла, а также его структура. Как показывает практика, правильно откованный металл обладает гораздо лучшими характеристиками, чем металл литой. Те изделия, которые получаются методом свободной ковки, в технике принято называть поковками.

Что касается степени механизации свободной ковки, то она подразделяются на ручную и машинную. В настоящее время применение ручной свободной ковки весьма ограничено, и она используется обычно в небольших механических мастерских для того, чтобы изготавливать заготовки для дальнейшего производства деталей малой серии или штучных запасных частей различных машин и механизмов.

Основные операции ковки

При свободной ковке основным операциями являются осадка, гибка, прошивка, протяжка, рубка и закручивание. Применяются также и некоторые другие, достаточно специфические операции.

Под осадкой в технике подразумевается такая ковочная операция, следствием которой является увеличение поперечных размеров исходной заготовки за счет уменьшения ее высоты. Именно способом осадки осуществляется поковка зубчатых колес, дисков и подобных им изделий. Для осадки используется такая оснастка, как осадочные плиты и бойки.

Одной из наиболее распространенных разновидностей осадки является высадка. Суть ее состоит в том, что за счет уменьшения высоты заготовки увеличивается сечение определенной ее части. При этом остальные участки исходной заготовки остаются практически неизменными. С помощью технологического процесса высадки получают такие разновидности поковок, как диски с бобышками, фланцы, а также местные утолщения на длинных стержнях.

Протяжкой является такое увеличение длины исходной заготовки, которое производится за счет уменьшения ее поперечного сечения. На практике операции протяжки часто предшествует осаживание. Основная область применения протяжки – это изготовление валов, колонн, рычагов и тяг.

Прошивка используется для того, чтобы получить в поковках сквозные отверстия. Для этого исходная заготовка нагревается, затем укладывается на наковальню с отверстием, и по ней специальным пробойником наносятся удары.

Гибка также является одним из широко распространенных технологических процессов изготовления различных деталей машин и механизмов, а также предметов широкого потребления. В ее процессе исходным заготовкам придается требуемая форма с использованием подкладных штампов и других приспособлений.

При рубке одна часть предварительно разогретой заготовки при помощи кузнечного топора отделяется от другой.

В условиях современного производства наиболее часто используется машинная ковка на прессах и молотах, которая имеет массу преимуществ перед ручной свободной ковкой. Она обеспечивает большую производительность и высокую точность изделий.

Она обеспечивает большую производительность и высокую точность изделий.

Ковка и литье — чем отличаются?

Если вы решили украсить свой дом или приусадебный участок предметами из металла, стоит разобраться, чем отличается ковка от литья.

Лить или бить?

Ковка и литьё – два способа обработки металла для получения прочных износостойких предметов. В обоих случаях металл нагревается, правда до разных температур. Однако результат работы и процессы во многом различаются. Разберемся в деталях.

Литьё – способ получения изделий с помощью заливки расплавленного металла в готовую форму.

Предполагает создание прототипа из дерева, глины, пластика, который станет прообразом будущего творения из металла. По образцу создается литейная форма. Она может быть сделана как из прочного металла (для многоразового использования), так и из резины. Расплавленный до жидкого состояния металл заливается в форму и остужается. Обычно льют сплавы, содержащие чугун, бронзу, латунь и др. . В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры, сделать заливку быстро и профессионально, чтобы готовый объект максимально легко извлечь из формы с минимальным числом доработок.

. В процессе работы важно выбрать правильный состав, разогреть сплав до определенной температуры, сделать заливку быстро и профессионально, чтобы готовый объект максимально легко извлечь из формы с минимальным числом доработок.

При ковке мастер работает с разогретым до определенной температуры металлом, деформируя его с помощью молота и наковальни. Далее кузнец шлифует и дорабатывает изделие.

В целом, литьё – более трудоёмкий и длительный процесс, который требует подготовительного этапа в виде создания образца, производства литейной формы. Необходимы мощные печи для расплавки металла до текучего состояния.

При ковке нужно меньше времени и инструментов, металл разогревается до меньших температур.

Часто покупатели задаются вопросом — что тяжелее, литьё или ковка?

Всё зависит от того, какой сплав используется.

Одинаковый по размеру объект может быть разного веса: например, чугун и бронза тяжелее алюминиевого сплава. Литые изделия часто производят именно из чугуна или бронзы, однако они могут быть полыми внутри, соединенными сваркой по шву. Поэтому однозначно сделать выводы о том, что литые предметы тяжелее или легче кованых, нельзя.

Поэтому однозначно сделать выводы о том, что литые предметы тяжелее или легче кованых, нельзя.

Ковка или литье: что лучше?

Всё зависит от задач.

Литые объекты являются более прочными и твёрдыми, но хрупкими. А кованые – более пластичными и менее жесткими. Поэтому, например, оконные решетки лучше сделать методом ручной ковки. А крупную цельную деталь, которая должна выдерживать серьезные нагрузки, лучше создать методом литья. Например, лестничные ступени или плитку лучше отлить из сплава.

Кованые изделия легче поддаются ремонту – элемент можно приварить или скрепить методом обжима (холодной ковки). Литые изделия при появлении трещин не поддаются ремонту. Причина в том, что чаще всего причиной раскола являются внутренние полости, образованные при застывании металла.

Литые предметы могут служить несколько веков, они более устойчивы к коррозии и не требуют постоянной обработки. Кованые изделия требуют ежегодной обработки краской.

Как отличить ковку от литья?

Кованые предметы будут иметь больше фактуры – сделанные руками мастера, будут иметь и неровности, и шероховатости, которые придадут шарма. Даже отшлифованные, будут иметь следы окалины. Литые всегда более гладкие и блестящие, чаще более тяжелые.

Даже отшлифованные, будут иметь следы окалины. Литые всегда более гладкие и блестящие, чаще более тяжелые.

Где больше творчества и уникальности?

Считается, что получить эксклюзив проще с помощью ручной ковки. Действительно, ковка — это менее трудозатратный процесс, а значит, более доступный. Создание шедевра сосредоточено в руках одного мастера. Даже если он захочет повторить творение, оно будет все равно другим – ведь многое зависит от исходного материала, настроения, от того, «как рука ляжет».

Однако и ковка и литьё позволяют получать как серийные изделия, так и уникальные. При литье однотипные товары создают с помощью многоразовых (обычно чугунных) форм, в которые многократно наливают расплавленный металл. Для получения единичных изделий (например, статуи) литейные формы делают из недорогого металла. При ручной ковке можно также автоматизировать процесс и получать повторяемые изделия за счет применения станков и различных обжимов.

Итак… Литьё или ковка? Решение принимать вам! Мы же поможем в реализации любых задумок в металле путем ручной ковки.

Кузнечные секреты: введение в методы ковки

Как современные кузнечные предприятия превращают металл в кованые детали?

Что такое ковка?

Ковка — это производственный процесс, включающий формование металла посредством ковки, прессования или прокатки. Эти сжимающие усилия создаются молотком или штампом. Ковка часто классифицируется в зависимости от температуры, при которой она выполняется: холодная, теплая или горячая ковка.

Можно ковать широкий спектр металлов.Типичные металлы, используемые в ковке, включают углеродистую сталь, легированную сталь и нержавеющую сталь. Очень мягкие металлы, такие как алюминий, латунь и медь, также могут быть коваными. Процесс ковки позволяет производить детали с превосходными механическими свойствами с минимальными отходами. Основная концепция заключается в том, что исходный металл пластически деформируется до желаемой геометрической формы, что придает ему более высокую усталостную прочность и прочность. Этот процесс является экономически выгодным с возможностью массового производства деталей и достижения определенных механических свойств в готовом изделии.

История ковки

Кузнецы практикуют кузнечное дело уже тысячи лет. Сначала бронза и медь были наиболее распространенными коваными металлами в бронзовом веке: позже, когда была обнаружена способность контролировать температуру и процесс плавки железа, железо стало основным кованым металлом. Традиционные продукты включают кухонную утварь, скобяные изделия, ручные инструменты и холодное оружие.Промышленная революция позволила ковке стать более эффективным процессом массового производства. С тех пор ковка развивалась вместе с достижениями в области оборудования, робототехники, электронного управления и автоматизации. Ковка в настоящее время является всемирной отраслью с современными кузнечными предприятиями, производящими высококачественные металлические детали самых разных размеров, форм, материалов и отделки.

Металл нагревают, прежде чем придать ему желаемую форму с помощью кузнечного молота. Раньше это делали кузнецы вручную.

Раньше это делали кузнецы вручную.Методы ковки

Существует несколько методов ковки с разными возможностями и преимуществами. К более распространенным методам ковки относятся методы ковки методом ковки, а также ковка на вальцах.

Поковка

Штамповка получила свое название от процесса опускания молота на металл, чтобы придать ему форму штампа. Матрица относится к поверхностям, которые вступают в контакт с металлом. Существует два вида штамповки – штамповка в открытых и закрытых штампах.Матрицы обычно имеют плоскую форму, а некоторые из них имеют поверхности особой формы для специализированных операций.

Свободная ковка (ковка)

Ковка в открытых штампах также известна как кузнечная ковка. Молоток ударяет и деформирует металл на неподвижной наковальне. В этом типе ковки металл никогда полностью не заключен в штампы, что позволяет ему течь, за исключением областей, где он контактирует с штампами. Оператор несет ответственность за ориентацию и позиционирование металла для достижения желаемой окончательной формы. Используются плоские матрицы, некоторые из которых имеют поверхности специальной формы для специальных операций. Ковка в открытых штампах подходит для изготовления простых и крупных деталей, а также металлических компонентов, изготовленных по индивидуальному заказу.

Используются плоские матрицы, некоторые из которых имеют поверхности специальной формы для специальных операций. Ковка в открытых штампах подходит для изготовления простых и крупных деталей, а также металлических компонентов, изготовленных по индивидуальному заказу.

Преимущества свободной штамповки:

- Повышенная усталостная прочность и прочность

- Снижает вероятность ошибок и/или дыр

- Улучшает микроструктуру

- Непрерывный поток зерна

- Мелкая зернистость

Поковка в закрытых штампах (пресс-штамп)

Ковка в закрытых штампах также известна как штамповка штампами.Металл помещают в матрицу и прикрепляют к наковальне. Молоток падает на металл, заставляя его течь и заполнять полости штампа. Молоток рассчитан на то, чтобы войти в контакт с металлом в быстрой последовательности в масштабе миллисекунд. Излишки металла выталкиваются из полостей штампа, что приводит к облою. Вспышка остывает быстрее, чем остальная часть материала, что делает ее прочнее металла в матрице. После ковки заусенец удаляется.

После ковки заусенец удаляется.

Чтобы металл достиг конечной стадии, он проходит через ряд полостей в матрице:

- Оттиск кромки (также известный как долбление или гибка)

Первый оттиск, используемый для придания металлу грубой формы.

- Блокировка полостей

Металлу придается форма, которая больше напоминает конечный продукт. Металл сформирован с щедрыми изгибами и скруглениями.

- Окончательная слепочная полость

Заключительный этап чистовой обработки и придания металлу желаемой формы.

Преимущества штамповки:

- Производит детали до 25 тонн

- Позволяет производить формы, близкие к чистым, требующие лишь небольшой чистовой обработки

- Экономичный для тяжелого производства

Прокатная поковка

Валковая поковка состоит из двух цилиндрических или полуцилиндрических горизонтальных валков, которые деформируют круглый или плоский прутковый прокат. Это работает, чтобы уменьшить его толщину и увеличить его длину. Этот нагретый стержень вставляется и проходит между двумя валками, каждый из которых имеет одну или несколько фигурных канавок, и постепенно формуется по мере его прокатки через машину. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая форма и размер.

Это работает, чтобы уменьшить его толщину и увеличить его длину. Этот нагретый стержень вставляется и проходит между двумя валками, каждый из которых имеет одну или несколько фигурных канавок, и постепенно формуется по мере его прокатки через машину. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая форма и размер.

Преимущества автоматической прокатки:

- Практически не производит отходов материала

- Создает благоприятную зернистую структуру металла

- Уменьшает площадь поперечного сечения металла

- Производит конические концы

Поковка прессовая

Ковка на прессе использует медленное, непрерывное давление или силу вместо удара, используемого при ковке с ударным молотом.Более медленный ход ползуна означает, что деформация становится более глубокой, так что весь объем металла подвергается равномерному воздействию. Напротив, при ковке с ударным молотом деформация часто происходит только на уровне поверхности, в то время как внутренняя часть металла остается в некоторой степени недеформированной. Контролируя степень сжатия при штамповке, можно также контролировать внутреннюю деформацию.

Контролируя степень сжатия при штамповке, можно также контролировать внутреннюю деформацию.

Преимущества штамповки:

- Экономичный для тяжелого производства

- Повышенная точность допусков в пределах 0.01–0,02 дюйма

- Матрицы имеют меньшую осадку, что позволяет повысить точность размеров

- Скорость, давление и ход штампа контролируются автоматически

- Возможна автоматизация процесса

- Прессы мощностью от 500 до 9000 тонн

Высаженная поковка

Ковка с осадкой — это производственный процесс, при котором диаметр металла увеличивается за счет сжатия его длины.Кривошипные прессы, специальные высокоскоростные машины, используются в процессах ковки с осадкой. Кривошипные прессы обычно устанавливаются в горизонтальной плоскости для повышения эффективности и быстрой смены металла с одной станции на другую. Возможны также вертикальные кривошипные прессы или гидравлический пресс.

Возможны также вертикальные кривошипные прессы или гидравлический пресс.

Преимущества высаженной поковки:

- Высокая производительность до 4500 деталей в час

- Возможна полная автоматизация

- Устранение тяги поковки и облоя

- Практически не производит отходов

Автомат горячей штамповки

При автоматической горячей ковке стальные стержни прокатной длины вставляются в один конец ковочной машины при комнатной температуре, а горячекованые изделия выходят из другого конца.Стержень нагревается с помощью мощных индукционных катушек до температуры 2190–2370 ° F менее чем за 60 секунд. Пруток очищается от окалины роликами и делится на заготовки. На этом этапе металл проходит через несколько стадий формовки, которые можно сочетать с высокоскоростными операциями холодной штамповки. Обычно операцию холодной штамповки оставляют на чистовую стадию. Таким образом, можно воспользоваться преимуществами холодной обработки, сохраняя при этом высокую скорость автоматической горячей штамповки.

Преимущества автоматической горячей штамповки:

- Высокая производительность

- Приемка дешевых материалов

- Минимальная рабочая сила, необходимая для работы с оборудованием

- Практически не производит отходов материала (экономия материала на 20–30 % по сравнению с обычной ковкой)

Прецизионная поковка (сетчатая или почти сетчатая поковка)

Прецизионная ковка практически не требует окончательной обработки.Это метод ковки, разработанный для минимизации затрат и отходов, связанных с операциями после ковки. Экономия достигается за счет сокращения материала и энергии, а также сокращения механической обработки.

Изотермическая поковка

Изотермическая ковка — это процесс ковки, при котором металл и штамп нагреваются до одинаковой температуры. Используется адиабатический нагрев — нет чистого переноса массы или теплообмена между системой и внешней средой. Все изменения связаны с внутренними изменениями, приводящими к строго контролируемой скорости деформации. Из-за более низких потерь тепла для этого процесса ковки можно использовать машины меньшего размера.

Из-за более низких потерь тепла для этого процесса ковки можно использовать машины меньшего размера.

Что такое ковка? Различные виды ковки в подержанном производстве

Ковка, метод формирования металла с использованием сжимающих локализованных сил, был основным методом изготовления металла со времен древних жителей Месопотамии. С момента своего возникновения в плодородном полумесяце ковка претерпела значительные изменения, в результате чего процесс стал более эффективным, быстрым и долговечным. Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Это связано с тем, что сегодня ковка чаще всего выполняется с использованием кузнечных прессов или молотковых инструментов, которые приводятся в действие электричеством, гидравликой или сжатым воздухом. Некоторыми из распространенных материалов, используемых для ковки, являются углеродистая сталь, легированная сталь, микролегированная сталь, нержавеющая сталь, алюминий и титан.

Изображение предоставлено Shutterstock.com/Drpixel

Какова цель ковки?

Целью ковки является создание металлических деталей.По сравнению с другими методами производства, ковка металла позволяет производить одни из самых прочных изготавливаемых деталей. Когда металл нагревается и прессуется, мелкие трещины заделываются, а любые пустоты в металле закрываются.

Процесс горячей штамповки также разрушает примеси в металле и перераспределяет такой материал по металлоконструкциям. Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

Это значительно уменьшает включения в кованой детали. Включения представляют собой составные материалы, имплантированные внутрь стали во время производства, которые создают точки напряжения в конечных кованых деталях.

В то время как примеси следует удалять в процессе начального литья, ковка дополнительно очищает металл.

Еще один способ, с помощью которого ковка упрочняет металл, заключается в чередовании его зернистой структуры, которая представляет собой поток зерен металлического материала при его деформации. Благодаря ковке можно создать благоприятную структуру зерна, что сделает кованый металл более прочным.

Процесс ковки очень универсален и может использоваться как для мелких деталей размером всего несколько дюймов, так и для крупных компонентов весом до 700 000 фунтов.Он используется для производства важных деталей самолетов и транспортного оборудования. Ковка также используется для укрепления ручных инструментов, таких как долота, заклепки, винты и болты.

Какие бывают виды ковки?

Ударное воздействие при ковке деформирует и формирует металл, что приводит к непрерывному потоку зерен. Благодаря этому металл сохраняет свою прочность. Дополнительные эффекты этого уникального потока зерна включают устранение дефектов, включений и пористости в продукте. Еще одним преимуществом ковки являются относительно низкие затраты, связанные с умеренными и длительными производственными циклами.После создания кузнечного инструмента изделия можно изготавливать на относительно высоких скоростях с минимальными простоями. Существует два основных вида ковки: горячая и холодная.

Горячая штамповка