Станок своими руками для холодной ковки фото: Холодная ковка своими руками: станок, чертежи

Холодная ковка своими руками: станок, чертежи

Любуясь красотой ажурной металлической ограды или восхищаясь невероятным витым узором на перилах железной лестницы, мало кто задумывается о том, что изготовлены они методом холодной ковки. Научится воплощать красоту в металле можно без особых усилий. Для этого достаточно обладать минимальными навыками работы с металлом и иметь специальные станки для холодной ковки.

Что такое холодная ковка? Какие нужны для неё станки? Что можно изготовить на этих станках? Ответы на эти вопросы вы найдёте в нашей статье.

Холодную ковку правильнее будет назвать — механическим сгибанием металлического прута на специализированных станках, для придания ему формы задуманной производителем. Сгибание прутьев в станке, можно производить как в ручную с помощью рычагов, так и с применением электромоторов. Помимо металлического прута, методом холодной ковки можно сгибать трубы небольшого диаметра, узкие железные полосы и арматуру. С применением метода холодной ковки производятся:

- Витые ограды.

- Украшения для жилых сооружений.

- Узорные ворота.

- Ограждения для балконов и лестниц.

- Металлические садовые скамейки.

- Украшения для беседок и фонарей.

- Большое количество вариантов решёток.

Элементы изготовленные методом холодной ковки

Освоив метод холодной ковки, в с лёгкостью сможете начать своё дело по производству изделий из металла. При этом, первоначальные финансовые вложения вам потребуются только на закупку станков, а если вы изготовите станки своими руками, то можно обойтись минимальными затратами.

Станки для холодной ковки

Ниже мы приведём вам инструкции по самостоятельной сборке станков для холодной ковки.

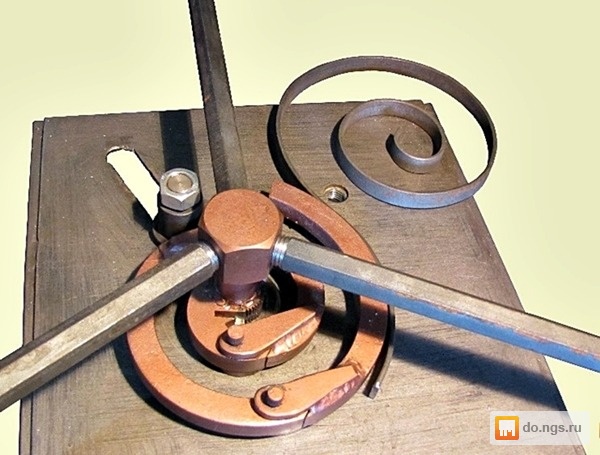

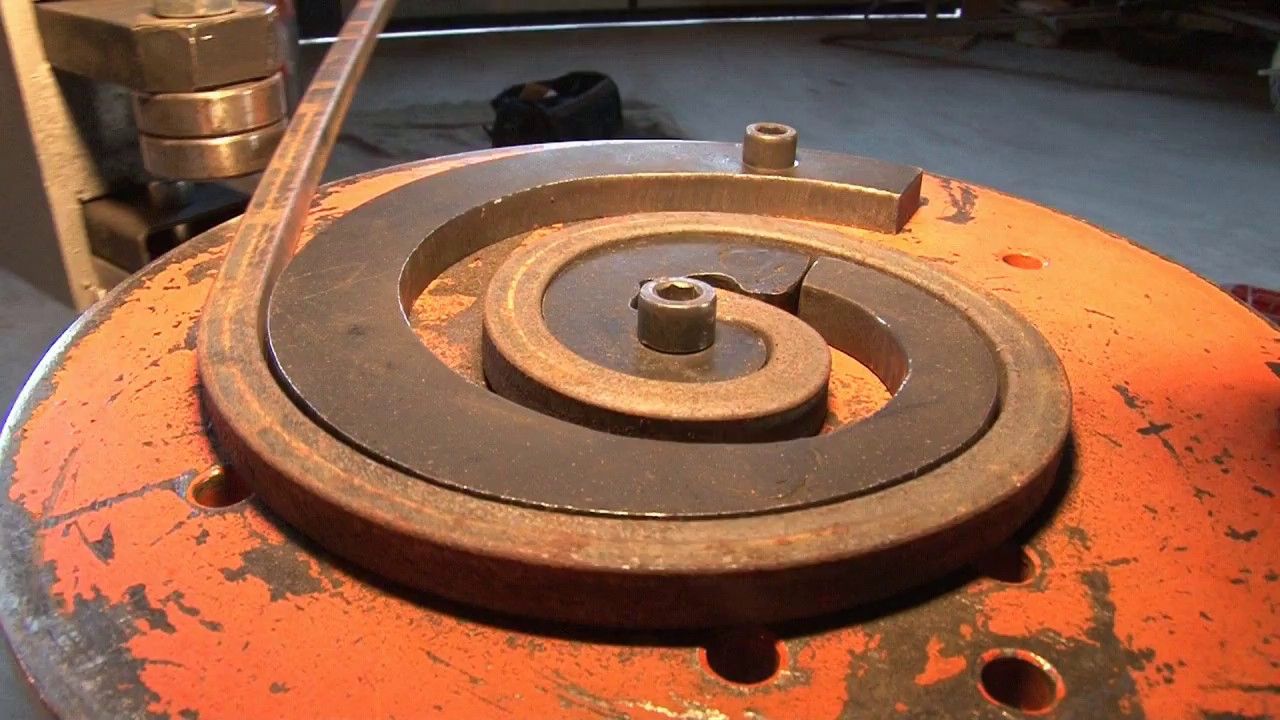

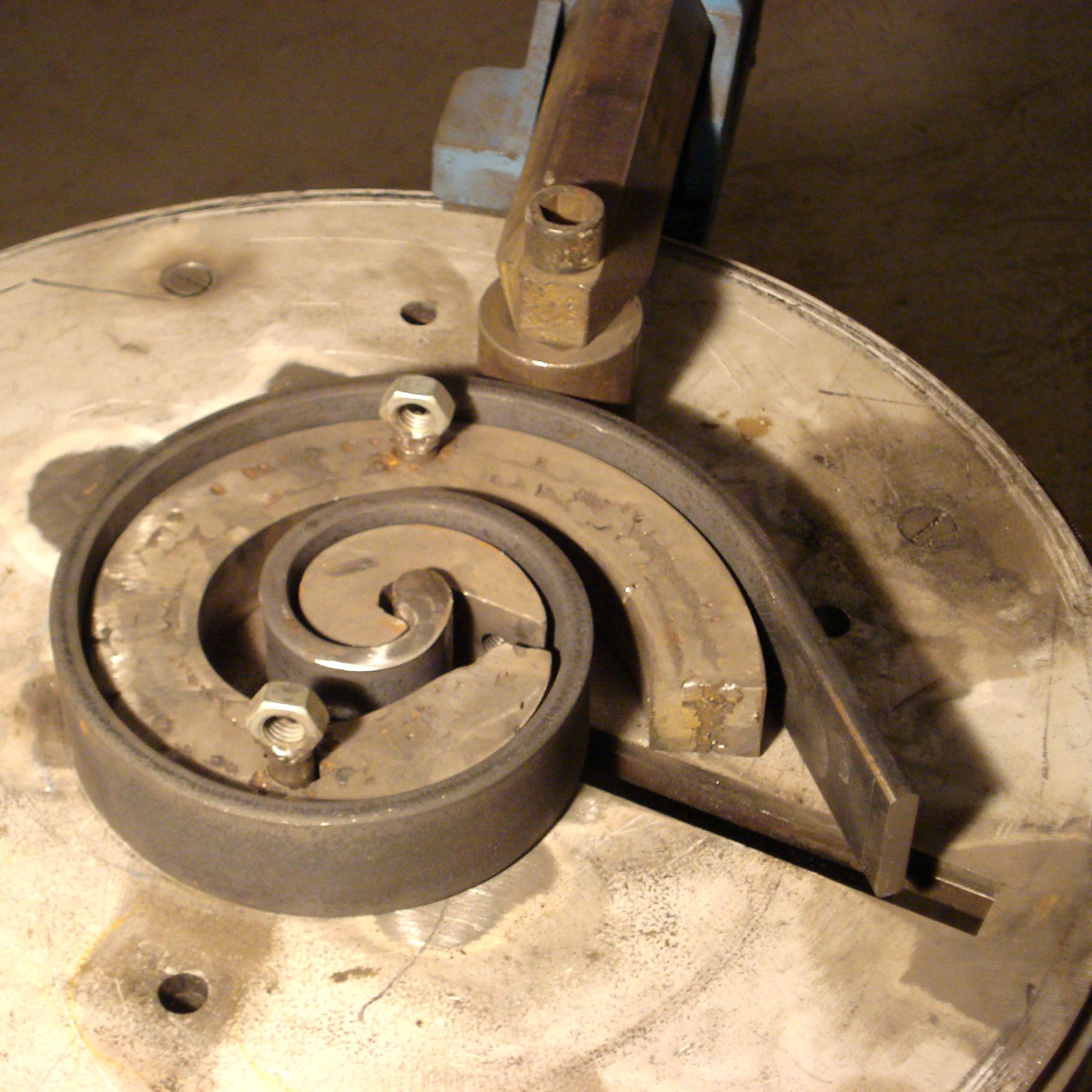

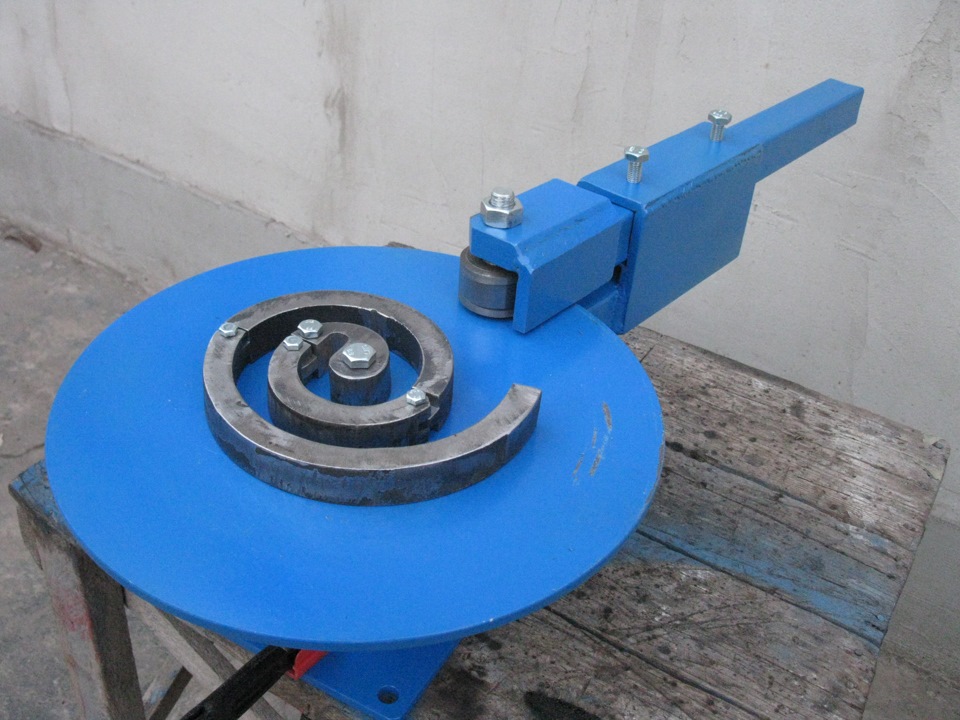

Станок «улитка»

Изготовление станка «улитка», это один из примеров самостоятельного конструирования, при этом давать советы с точным указанием размеров всех деталей не имеет смысла. Вам нужно ориентироваться на своё представление о работе станка, как и что будет гнуться, какое количество витков спирали будет достаточно для качественной работы, какого размера будет рычаг со столешницей. Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

Если вы поймёте суть процесса изготовления станка, то сама сборка не вызовет особых затруднений.

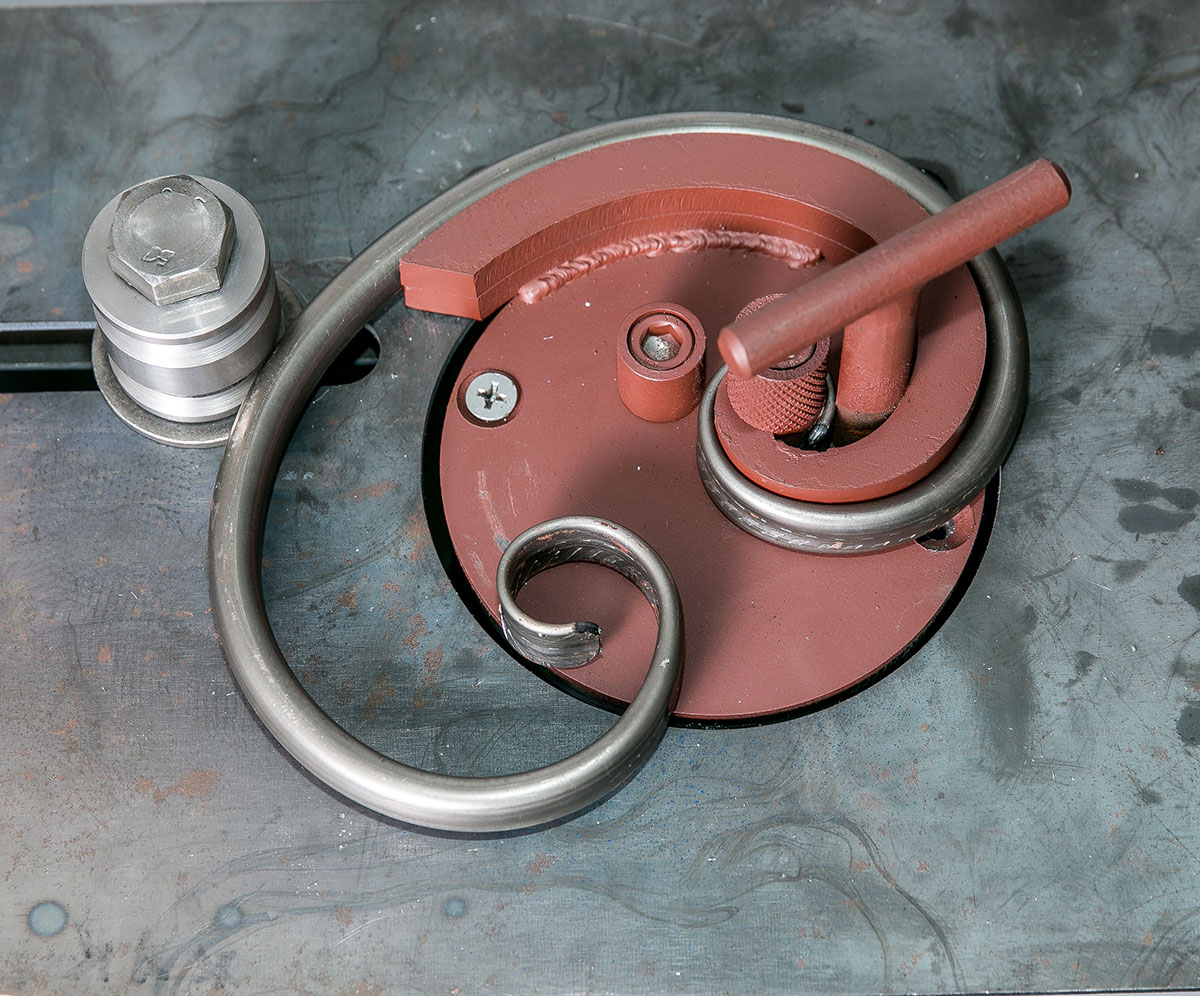

Станок “улитка”

Изготовление основных узлов станка

Каркас.

Процесс сгибания железного прута, подвергает станок сильным нагрузкам, поэтому при изготовлении каркаса для «улитки», используется только металлические уголок, швеллер или толстостенная труба. Не делайте каркас из деревянных брусьев, такой стол не выдерживает длительных нагрузок и разрушается.

Столешница.

Столешница для «улитки» делается из металлической плиты вырезанной в форме круга, толщиной не менее 4мм. Из этой же плиты, вырезается вторая столешница, повторяющая форму первой. На второй столешнице будут размещаться сегменты улитки и производится сгибание изделий. В процессе холодной ковки, столешница принимает на себя основную часть нагрузки, поэтому не нужно экономить и делать её из более тонкого листа железа.

Основной вал и рычаг.

Основной вал размещается по центру между столешницами и крепится к основанию с помощью четырёх прямоугольных треугольников. Изготовить вал можно из толстостенной трубы нужного диаметра.

Изготовить вал можно из толстостенной трубы нужного диаметра.

Рычаг крепится к валу с помощью кольца и вращается вокруг него, дополнительно на рычаг устанавливается ролик для сгибания прутьев на верхней столешнице.

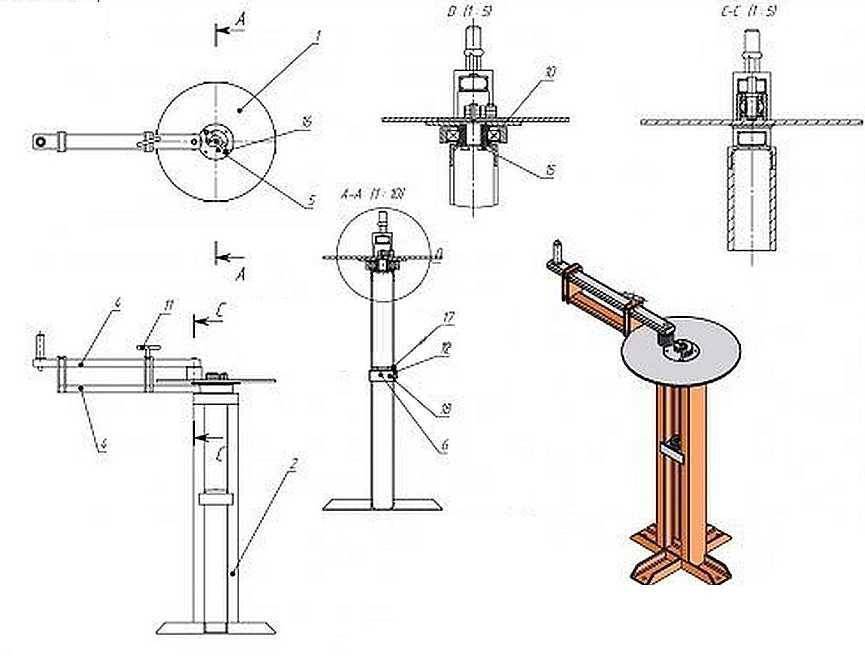

Схема станка

Разметка и монтаж навесных деталей

В зависимости от того желаете ли вы производить только однотипные образцы или вам потребуются более художественные изделия, существует три варианта устройства «улитки».

Вариант №1.

Это самый простой из трёх вариантов, суть его в том, что на столешнице прорисовывается контур спирали.

Чертёж сегментов “улитки”

По своей сути это рисунок будущих изделий которые вы будете производить на станке. После нанесения схемы, достаточно вырезать из толстых полос железа разной ширины, несколько сегментов, повторяющих линию рисунка и приварить их по разметке к столешнице. На такой статичной «улитке» вы сможете производить простейшие изгибы.

Вариант №2.

Второй вариант является самым популярным среди самодельных станков, он подразумевает изготовление разборной улитки из съёмных частей. Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

Вдоль контуров разметки высверливаются отверстия, в которых нарезается резьба. Далее, из картона или фанеры изготавливаются шаблоны для сегментов-упоров и по ним из металла делаются накладки. В завершении, в накладках высверливаются отверстия, которые должны совпасть с посадочными гнёздами на столешнице. Для закрепления сегментов, используются в основном болты, но вы можете сделать и цилиндрические упоры. Данная конструкция «улитки», позволит на одном станке производить спиралевидные заготовки с различными радиусами.

“Улитка” из полос металла

Вариант №3.

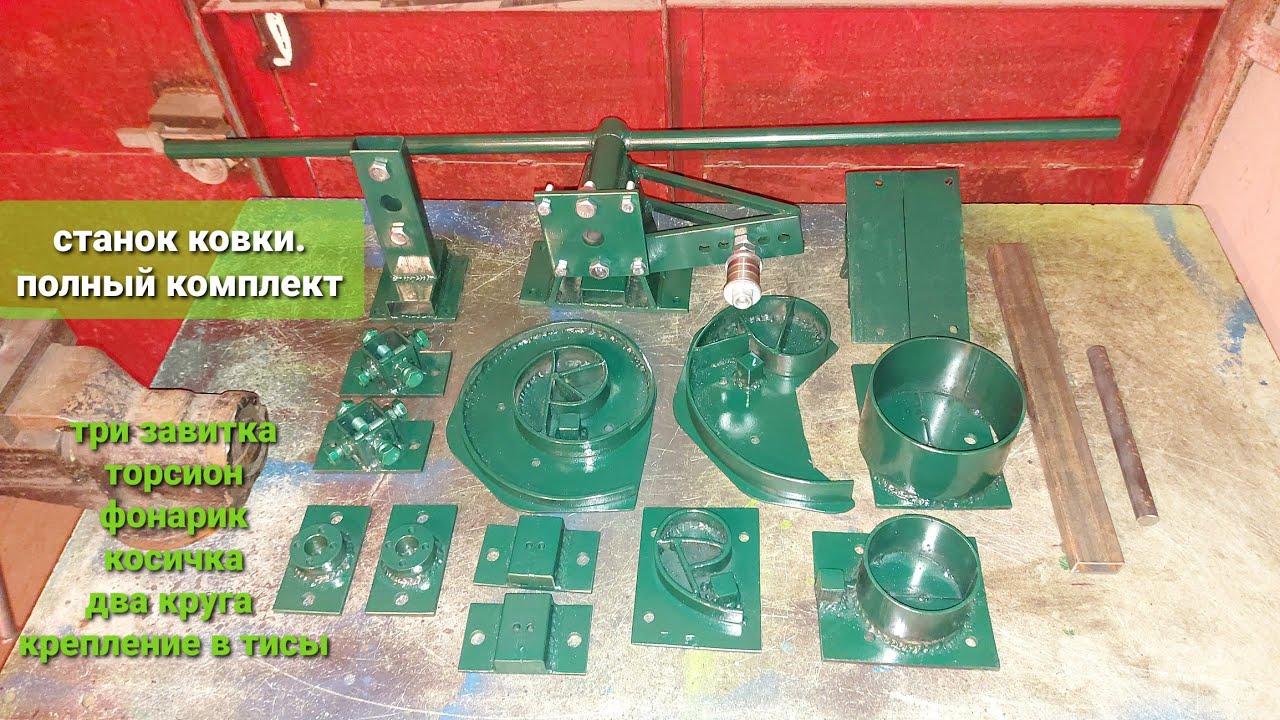

В третьем варианте вместо разборных сегментов-упоров, изготавливаются несколько съёмных модулей с разными вариантами улитки, которые меняются по мере необходимости. Модуль делается куска железа на который наварены сегменты повторяющие части спирали.

Модули “улитки”

Сборка станка.

- Установите каркас на месте где вы будете иметь свободный доступ к станку со всех сторон.

- Забетонируйте ножки каркаса в полу или закрепите каркас другим доступным способом.

- Приварите к каркасу основную столешницу.

- Установите основной вал приварив его к столешнице и укрепив треугольниками.

- Наденьте на вал вращающийся рычаг.

- Установите верхнею столешницу, приварив её к основному валу.

- Установите на столешницу сегменты улитки.

После сборки проведите пробное сгибание прута.

Что бы более подробнее узнать о сборке станка для холодной ковки «улитка» ознакомьтесь с видеороликом:

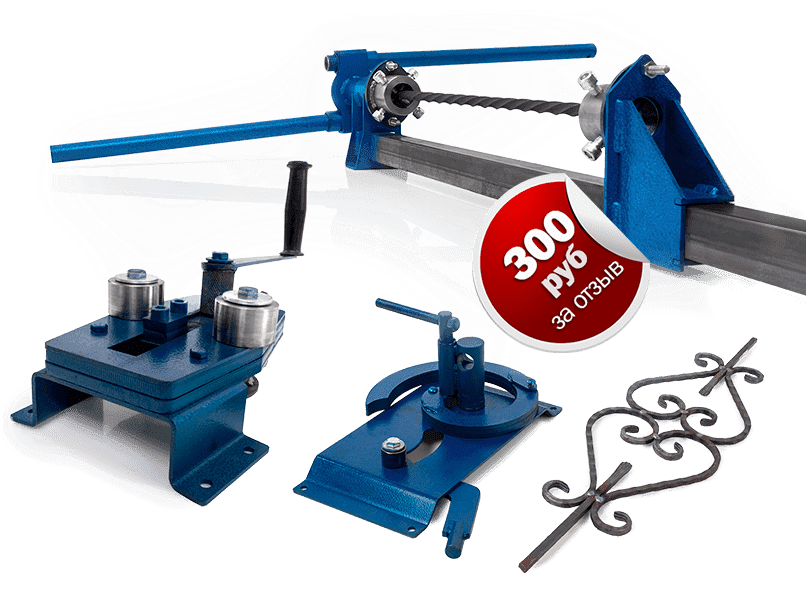

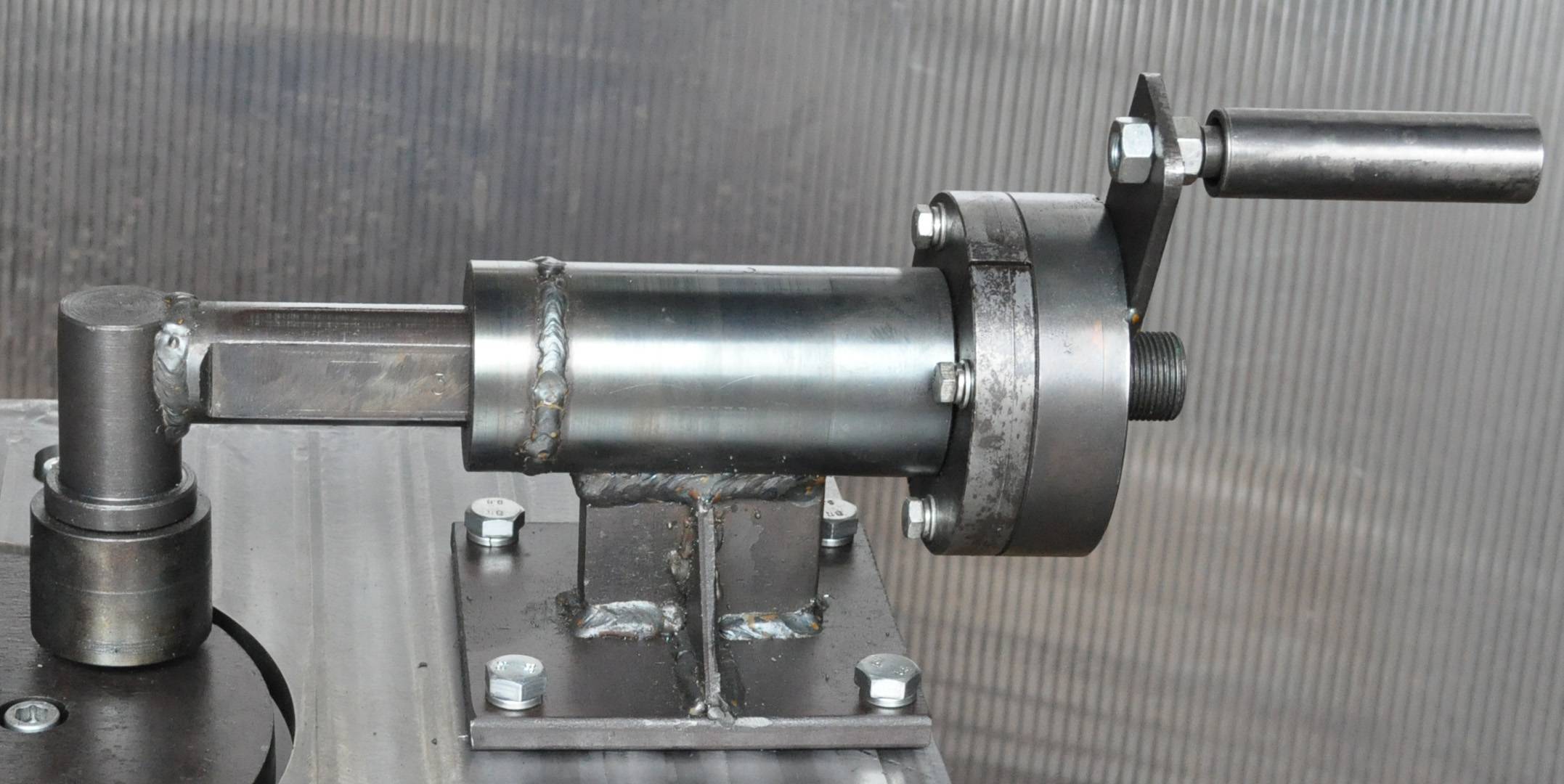

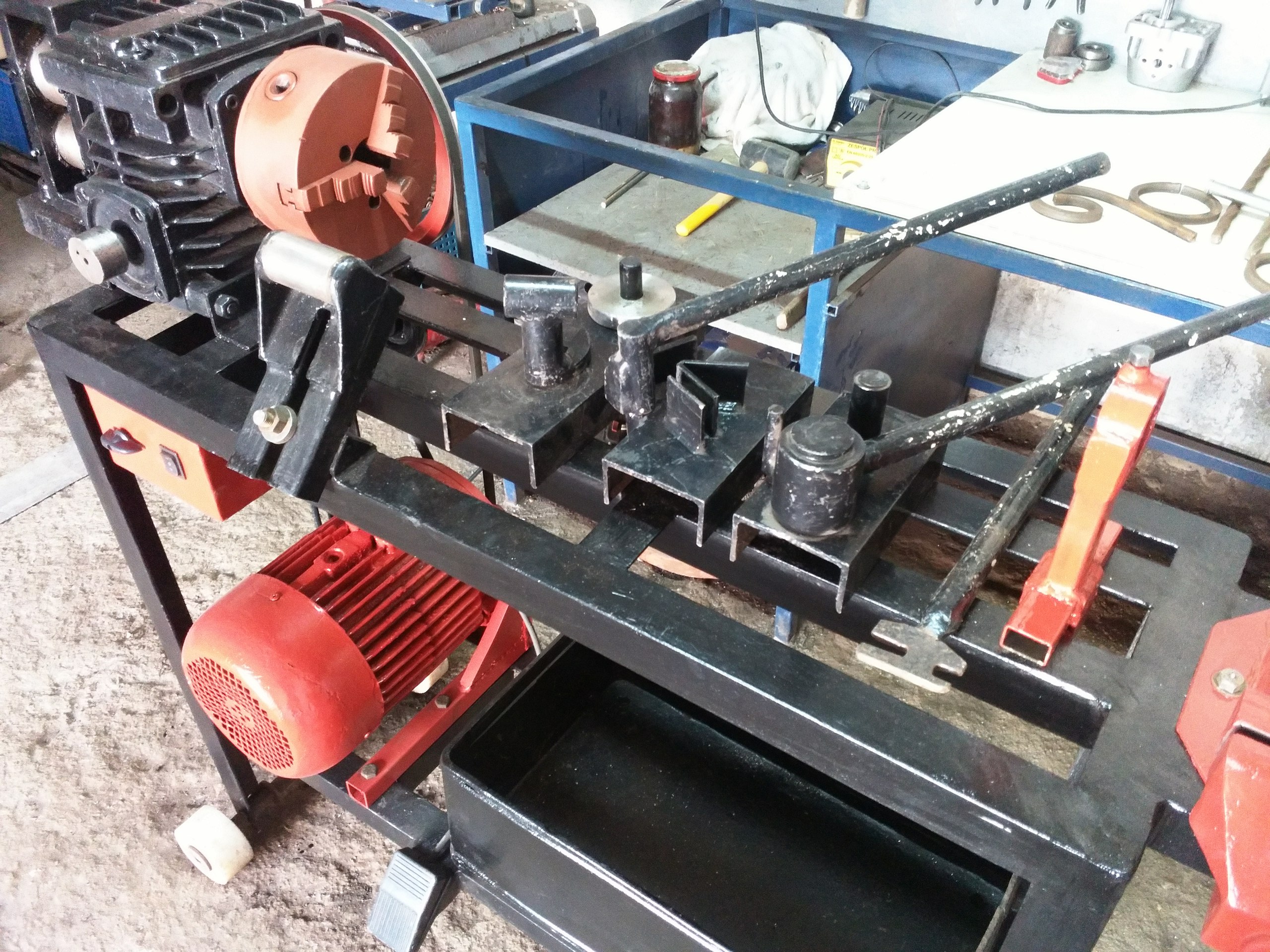

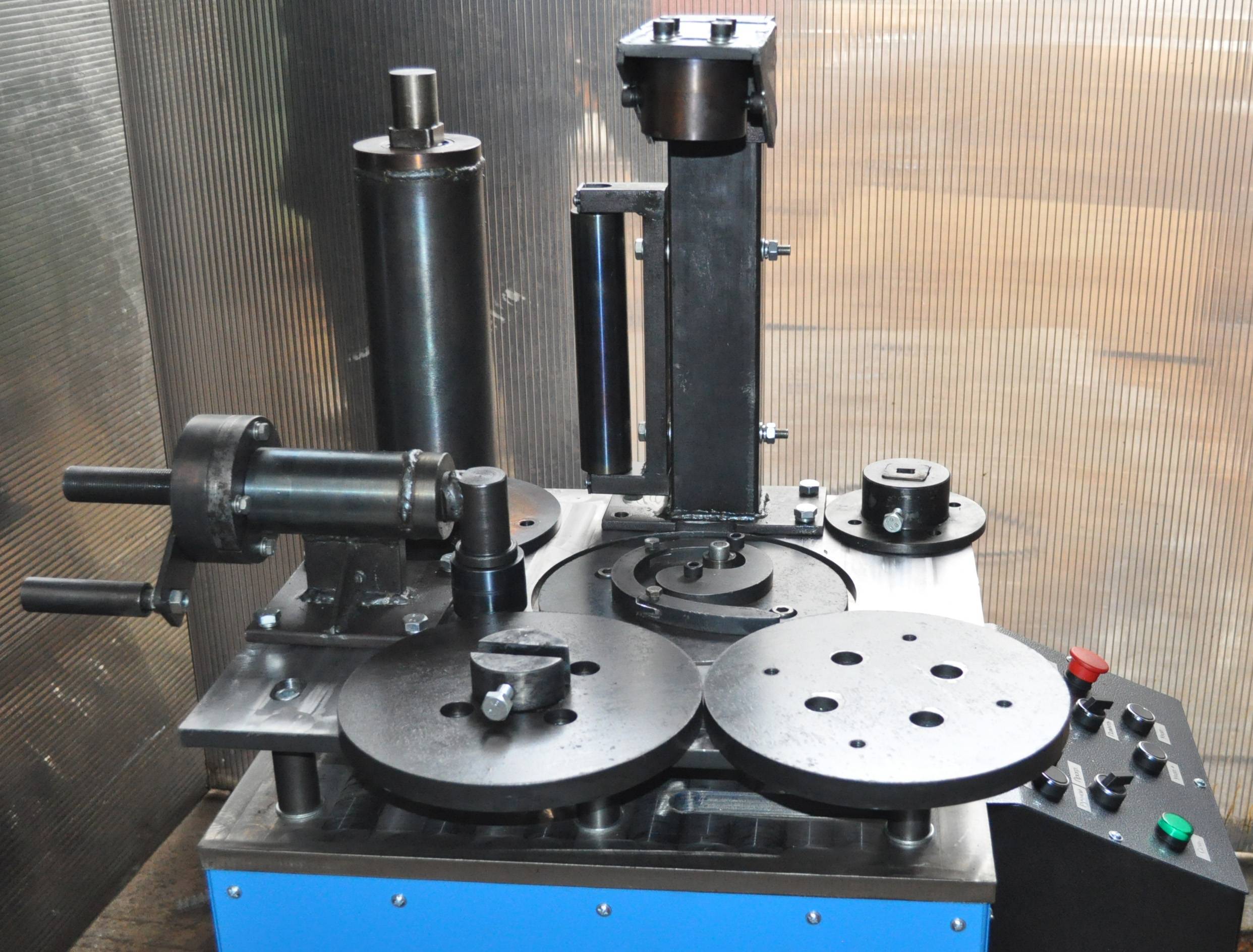

Станок торсионный

Данный станок предназначен для одноосного продольного скручивания заготовки из прутка поперечной или квадратной формы.

Станок торсионный

Для основания торсионного станка используются швеллер или двутавр. К нему с помощью сварки присоединяют толстую железную полосу, на которую устанавливают тиски для зажима неподвижной части прута. Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

Тиски закрепляются четырьмя болтами диаметром М16 или более. Для увеличения прочности зажима прутка, на тиски навариваются рифлёные пластины из листовой стали. С противоположной стороны основания устанавливаются направляющие ролики, к которым присоединяется зажимной узел для подвижной части заготовки. Его изготавливают из стальной втулки, в которой необходимо предусмотреть отверстия для зажимных болтов расположенных под углом 120 градусов. Болты должны иметь плоский торец и быть изготовлены из качественной стали. Оба зажимных устройства должны располагаться соосно, для этого их необходимо проверить с помощью уровня, слесарного угольника и штангенциркуля.

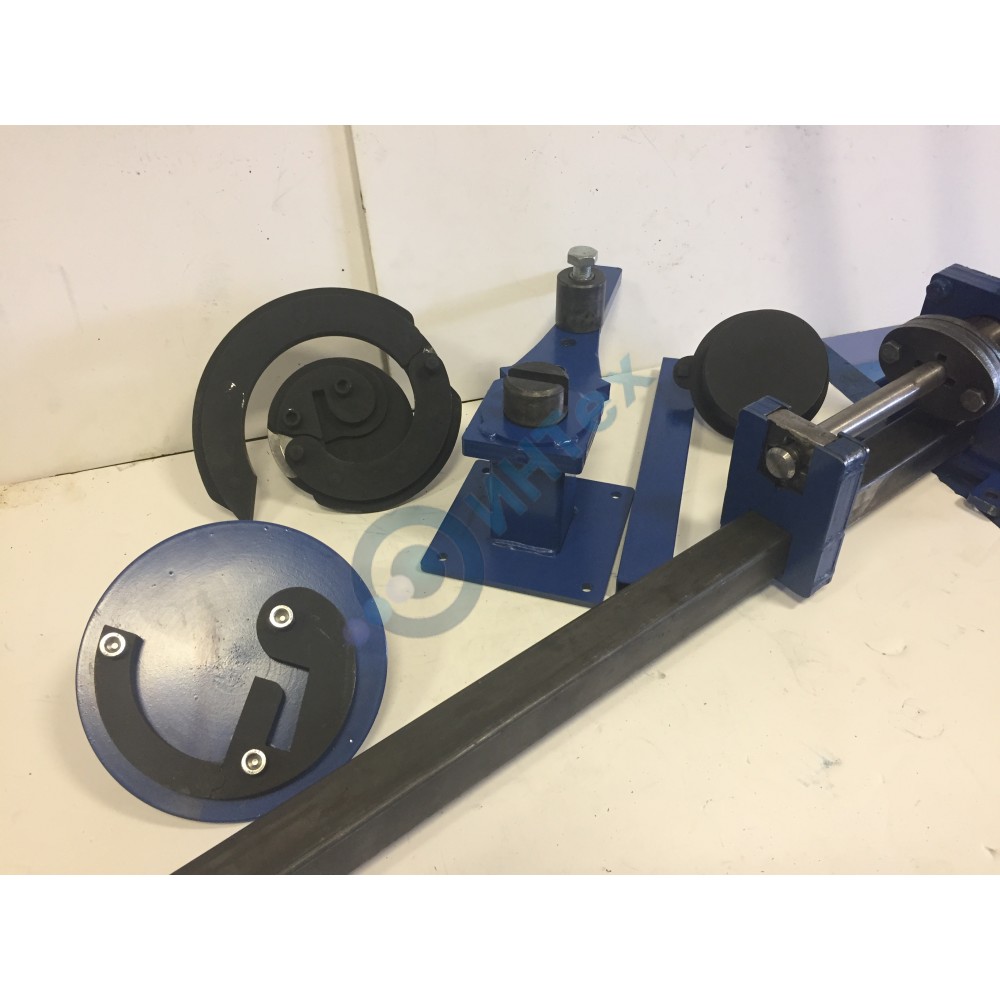

Виды станков

Далее необходимо изготовить ручку для проворачивания подвижной части зажима. Её рычаг должен бить как можно длиннее, для снижения прикладываемого усилия. Саму рукоятку лучше сделать с резиновой втулкой, для исключения проскальзывания руки во время работы.

После полной сборки станка его проверяют на надёжность работы подвижных элементов и точность производства деформации прутка. После проверки станок крепится к опорной раме.

После проверки станок крепится к опорной раме.

Простая модель торсионного станка

Как сделать торсионный станок своими руками смотрите в ролике:

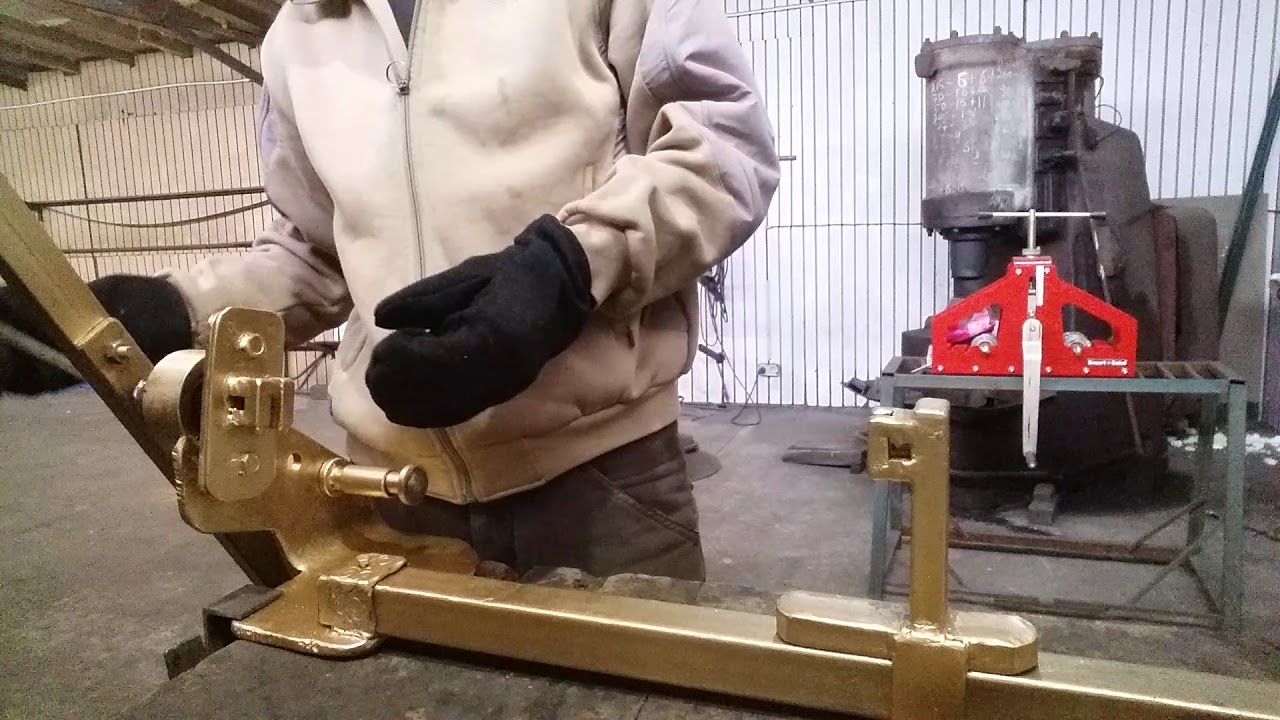

Станок «гнутик»

Чтобы качественно сформировать угол в изделии производимом методом холодной ковки, вам понадобится станок под названием «гнутик». Он состоит из стальной пластины с подвижным упором на которых находятся два опорных вала и рычаг.

Станок “гнутик”

Заготовка помещается между клином и опорными валами. После этого, с помощью рычага происходит смещение клина по направлению к валам, что приводит к изгибу заготовки.

Компьютерная модель станка

Изготовить такой станок довольно просто, главное следовать приведённому чертежу и использовать инструментальную сталь, поскольку во время работы на части устройства производится большая нагрузка.

Как сделать станок “гнутик” вы также можете посмотреть в видеоролике:

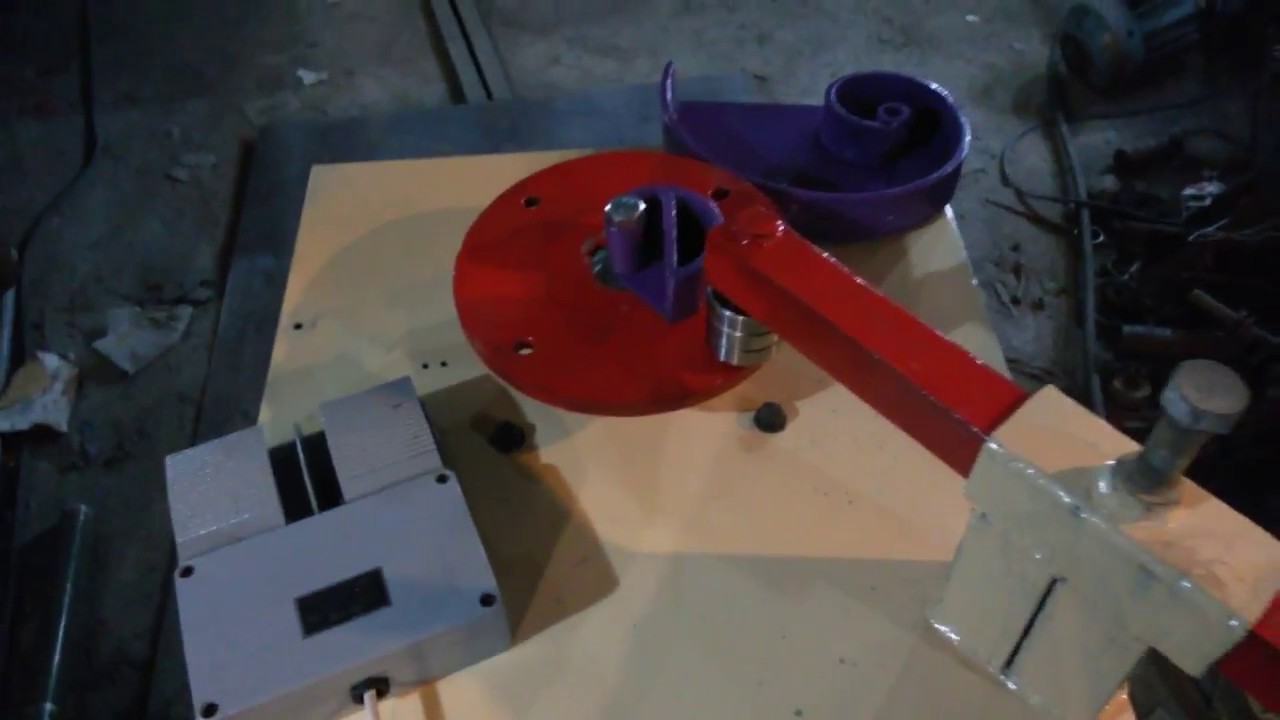

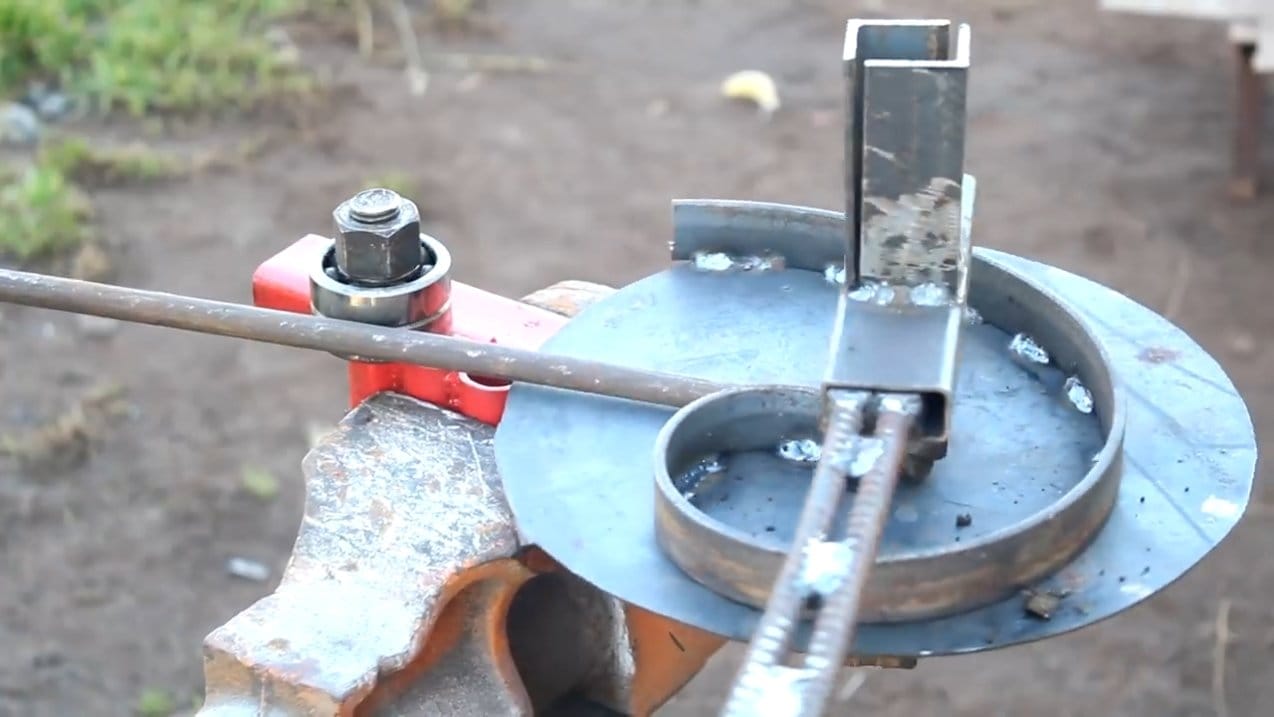

Станок «волна»

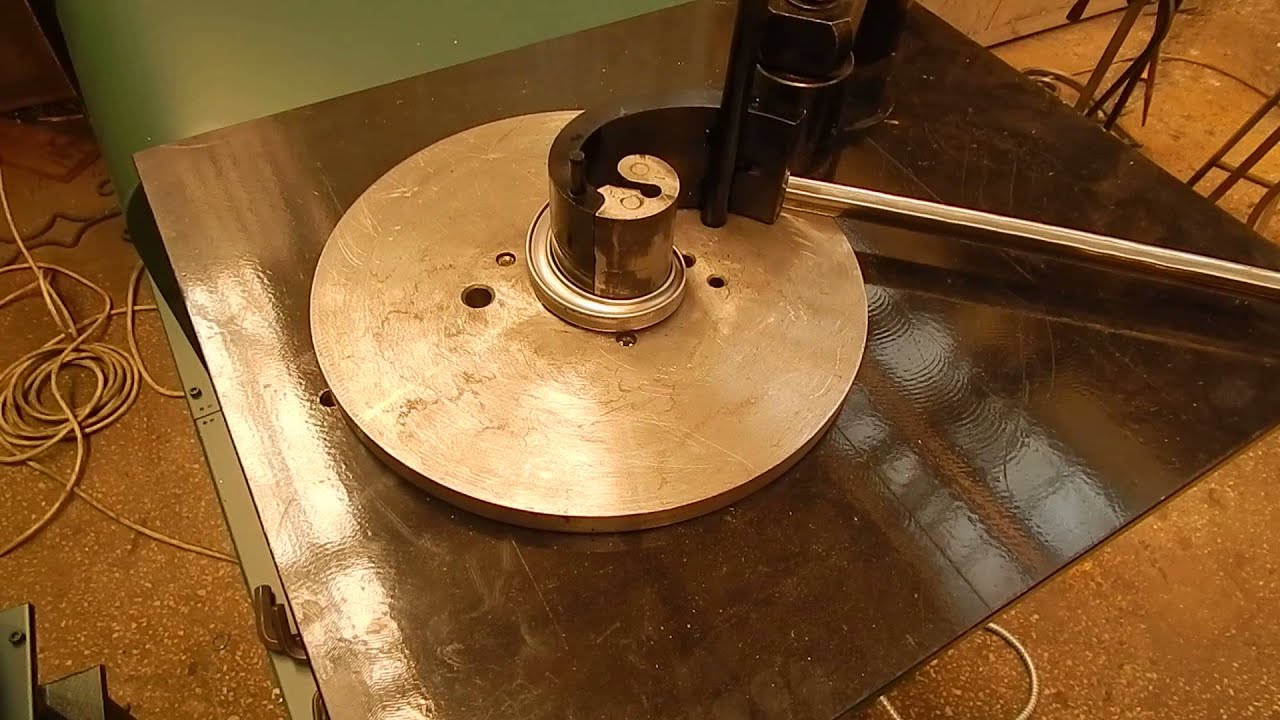

Правильнее назвать данный станок — управляемая волна. Оснащение станка состоит из пары стальных дисков диаметром 140 мм., которые крепятся при помощи болтов к рабочей столешнице. На ведущем диске закреплена ось вращения универсального воротка.

Станок “волна”

Управление волной происходит в следствии изменения расстояния между дисками. При обкатывании воротком прутка вокруг ведущего диска, происходит формирование узора, после этого, пруток снимается с кондуктора и формируется узор с другой стороны.

Посмотреть работу станка вы можете в видеоролике:

Станок — пресс

Для формирования наконечников прутьев необходим пресс. Этот станок работает по принципу маховика, в начале вращая штангу с грузами отводят винтовой боёк назад до упора. После этого вставляют в гнездо сменный штамп и ставят заготовку. Далее, быстро раскручивают штангу в обратную сторону и оставляют его свободно вращаться. В заключении боёк сильно бьёт по хвостовику штампа, за счёт этого развивается усилие достаточное для штамповки.

Прокатный пресс

Что касается ручного прокатного стана, то его можно сделать самостоятельно, но вам всё равно придётся заказывать — валки из специальной стали, подшипниковые втулки и валы, а шестерни покупать в магазине. Изготовить на таком станке можно только наконечники «гусиная лапка» и «лист».

Соединение и покраска деталей

Элементы произведённые методом холодной ковки, соединяются двумя способами:

- Сварка — детали привариваются друг к другу, а окалина стачивается «болгаркой» или другой шлифовальной машиной.

- Хомуты — такой вид соединения смотрится гораздо красивее. Для хомутов используют проштампованные полоски металла толщиной от 1,5 мм.

Покраску готовых изделий производят кузнечными эмалями или красками для металла на акриловой основе.

Соединения деталей с помощью сварки

Изделия произведённые методом холодной ковки

Предлагаем вам ознакомиться с вариантами изделий которые вы можете сделать используя метод холодной ковки:

- Элемент забора полностью сделанный по методу холодной ковки. Для соединения деталей использованы хомуты. Для изготовления использовались станки: «улитка», торсионный, «гнутик» и «фонарик».

- Скамейка содовая — изготовлена посредством холодной ковки и обшитая деревом.для соединения элементов использована сварки и хомуты. В изготовлении применялись станки — «улитка», торсионный, пресс.

- Балконные перила — метод производства — холодная ковка.

Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

Элементы перил соединены при помощи сварки и хомутов. Используемые станки при производстве — «волна», «улитка», пресс.

- Лестничные перила — произведены по методу холодной художественной ковки. Детали соединены с помощью сварки. В производстве использованы станки — торсионный, «фонарик», «улитка».

- Козырёк — методом холодной ковки выполнен каркас козырька. Детали соединены с помощью сварки. В процессе изготовления использованы станки — «улитка», «волна», пресс.

- Мангал — простая конструкция изготовленная по методу холодной ковки. Для соединения деталей использованы хомуты и сварки. Элементы мангала производились на станках — торсионный, «улитка».

- Двуспальная кровать — для спинок использован метод холодной ковки. Соединения сделаны сваркой и хомутами. В процессе изготовления использованы станки — «улитка», «волна» и пресс.

Как видно из всего вышеперечисленного, метод холодной ковки не требует больших финансовых затрат и довольно лёгок в освоении, поэтому если вы решили начать обучение кузнечному делу именно с этого метода, то вы поступили правильно.

Станок для холодной ковки сделать самому своими руками. Станки для холодной ковки самодельные

Холодная ковка – это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Но тут есть и свои недостатки, которые заключаются в том, что работать приходится с заготовками-полуфабрикатами. Следовательно, если вы ошибетесь, то уже не будет возможности исправить ошибку. Безусловно, это касается далеко не всех работ, но в большинстве случаев заготовку можно выбросить на металлолом. Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Помимо этого, кованые изделия нередко ломаются, что тоже сильной стороной не назовешь. В остальном это отличный способ сделать витые, волнообразные и другие изделия из металла.

Холодная ковка своими руками: станки «улитка» и их особенности

С помощью данных станков, а их модификаций существует большое количество, можно изготовить кольца, спирали, волны и другие металлические «завитушки». Конструкция оборудования достаточно проста и процесс изготовления подразумевает всего несколько простых этапов.

Для начала нам потребуется бумага-миллиметровка, которая нужна для нанесения точных размеров. На бумаге надо нарисовать спираль, каждый виток которой больше предыдущего. Но при этом необходимо строго соблюдать шаг. Хотя данное требование может и не соблюдаться, особенно если вы не планируете изготавливать симметричные детали.

Прежде чем приступать к сборке, необходимо продумать, с заготовками какого диаметра будет выполняться работа. При любых обстоятельствах должно соблюдаться следующее требование: «шаг» должен быть больше диаметра обрабатываемого прутка. В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

В противном случае у вас не получится вынуть из станка заготовку без её повреждения, что не есть хорошо. Стоит заметить, что станок для холодной ковки, своими руками изготовленный, например типа «улитка», очень полезен.

Рабочая поверхность, форма и дополнительные элементы

В качестве рабочей поверхности можно взять листовой металл. Его толщина должна быть не менее 4 мм. Что же касается линейных размеров, этот параметр зависит от того, насколько габаритными будут заготовки.

Для формы желательно взять полосовой металл, примерно 3 мм толщиной. Так вы сможете без особых проблем работать с ручным инструментом. К примеру, сгибание в спираль можно выполнить с помощью плоскогубцев, но обязательно по шаблону.

Для большего удобства выполнения работ необходимо один конец заготовки фиксировать. Для этих целей подойдет обычный обрезок прутка, который по ширине будет такой же, как и полоса. Кроме того, изготовленный станок для холодной ковки своими руками должен быть закреплен на верстаке. Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Нередко рабочую площадку крепят в тиски, что тоже довольно эффективно. Ну а так как усилия при работе прилагаются не маленькие, то фиксация должна быть надежной.

Сборка «улитки»

Станки для холодной ковки самодельные типа «улитка» собираются довольно просто. Как было отмечено выше, есть целая масса модификаций. Кто-то делает станок монолитным, другие же предпочитают разборную конструкцию. Если воспользоваться первым вариантом, то готовую «улитку» просто-напросто приваривают к рабочей площадке. Основное требование в этом случае – обеспечить надежное крепление конца обрабатываемой детали. Разборная конструкция предусматривает наличие посадочных отверстий в рабочей площадке. При необходимости это позволит снять станок, скажем, на ремонт, а затем поставить его обратно. Такой подход более практичен, но надежность фиксации в этом случае несколько ниже, так как резьбовые соединения будут постоянно ослабевать. Мы уже немного разобрались с тем, что такое холодная ковка. Своими руками станки, помимо «улитки», можно сделать и другие, давайте более подробно рассмотрим и их.

«Гнутик» и «фонарик»

«Гнутик» – это станок, который для холодной ковки, без всякого сомнения, является базовым. Стоит заметить, что станки для холодной ковки самодельные такого типа изготовить довольно сложно, но возможно. Как и в предыдущем случае, понадобится сначала сделать чертеж или воспользоваться уже готовым. Только после этого приступают к сборке. Из названия можно понять, что данное приспособление используется для изгибания металлических изделий под определенным углом. В результате мы получаем дуговые элементы необходимого радиуса. Конструкция состоит из неподвижного отверстия в основании с упором. Диаметр этого отверстия необходимо подбирать в зависимости от диаметра заготовки.

Такое самодельное оборудование для холодной ковки, как «фонарик», встречается крайне редко. Обусловлено это тем, что данный станок используется для изготовления декоративных фонарей. Тут очень важна точность, которой добиться в домашних условиях очень сложно. Да и зачастую «фонарик» не включают в базовое оборудование для холодной ковки.

«Волна» и «твистер»

Как вы видите, изготовить самодельное оборудование для холодной ковки не так и сложно, тем не менее для этого придется приложить некоторые усилия. Например, станок «волна» представляет собой элементарную конструкцию, состоящую из неподвижного упора и пары роликов. Причем один ролик необходимо устанавливать в неподвижном состоянии. Второй же оснащается рычагом и является подвижным. С его помощью и осуществляется изгиб заготовки, которая закрепляется с помощью неподвижного упора.

«Твистер» — приспособление, состоящее из подвижного продольного зажима, который может вращаться вокруг собственной оси. На одной площадке монтируется второй зажим, но уже неподвижный. В этом случае ковка металла своими руками предусматривает изготовление витых изделий. Достигается это с помощью специального винта, установленного на подвижном зажиме. Вторая часть заготовки устанавливается в неподвижный. При этом важно разместить оба упора на одной оси.

Несколько деталей

Вот мы уже и разобрались, как сделать самодельный станок для холодной ковки. Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Хотелось бы обратить внимание, что данное оборудование является достаточно простым, поэтому сделать его сможет каждый желающий. Но обычно на глаз никто ничего не делает. Это касается как изготовления станков, так и кованых изделий. Поэтому перед началом работы всегда делайте эскиз, наносите размеры и подгоняйте оборудование под габариты. В приоритете желательно изготовить станок для холодной ковки универсальный. Своими руками сделать такое оборудование довольно сложно, так как оно сочетает в себе все вышеописанные виды. Можно поместить все станки на одну большую рабочую платформу, что тоже довольно удобно, да и место экономит. Если вы планируете работать с толстыми прутьями, то ручного привода вам будет недостаточно. В этом случае наиболее целесообразное решение – установить электродвигатель. Но важно правильно выбрать его мощность. Если она будет недостаточной, то мотор не справится с работой, если слишком большой, то рискуете переборщить.

Заключение

Теперь вы знаете, в чем заключается холодная ковка. Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Станки своими руками самодельные, как было отмечено выше, можно изготовить без особых проблем. Вам понадобится минимальное количество инструментов и знаний. Если вы не слишком часто занимаетесь ковкой, то вам будет достаточно минимального набора. Когда же это уже работа, то станки необходимо постепенно модернизировать. К примеру, на улитку устанавливать съемные спирали, которые между собой будут отличаться размерами и шагом. В принципе, это все что можно рассказать по данной теме. Тут не все так сложно, как может показаться на первый взгляд. Главное, это приступить к сборке, а дальше будет несколько проще.

Как сделать самодельную «Улитку» для холодной ковки своими руками — видео и чертежи — Обзоры оборудования для бизнеса

Оснастка «Улитка» для холодной ковки — обязательный ручной инструмент любого мастера, который занимается изготовлением кованых изделий без нагрева металла. «Улитка» предназначена для изгибания металлического прутка при холодной ковке металла. Сделать «Улитку» для холодной ковки своими руками не так уж и сложно.

При помощи самодельных станков для холодной ковки можно изготовить множество ажурных изделий из металла. Кованые заборы, ограды, ворота, калитки, перила, скамейки поражают интересными очертаниями, округлыми плавными линиями. Именно изогнутые формы кованых изделий изготавливаются с помощью «улитки» — станка для холодной ковки металла.

Изготовление оснастки «улитка» проходит в несколько этапов.

- Вначале необходимо начертить Архимедову спираль (см. рисунок ниже), шаг у витка равен 20 мм. Рисунок необходимо поделить на четыре зоны.

- Из металлической полосы необходимо сделать спирали, каждая следующая спираль должна заканчиваться на новой отметке, но начинаться всегда от центра. Эти спирали будут улитками.

- Из стального листа нужно вырезать четыре пластинки размером 20*20 см.

- Следующими элементами, которые понадобятся в работе по изготовлению улитки будут отрез трубы 20 см и четыре металлических прутка по 2 см.

- Далее все детали нужно соединить — электродуговой сваркой к центру стальной пластины приварить улитку; ближе к центру приварить прутки для удержания заготовки в таком положении.

В центре зафиксировать трубу. Необходимо следить, чтобы сварной шов на протяжении стыков не прекращался.

В центре зафиксировать трубу. Необходимо следить, чтобы сварной шов на протяжении стыков не прекращался.

В следующем ролике можно посмотреть, как умелец своими руками сделал самодельную «улитку», а также, как и какие заготовки можно изготовить на таком оборудовании для холодной ковки.

В данном видео представлен еще один интересный вид самодельной «улитки», на которой удобно сгибать поковки в завитки и волюты. По словам мастера, «на этом станке все делается удобнее и легче».

Следующий видеоролик содержит чертеж и описание устройства «улитка» и необходимые материалы для изготовления станины и лекала для производства кованых завитков.

сборка и создание элементов из металла —

Как самому сделать станок для холодной ковки

Придать приусадебному участку респектабельный вид можно без затрат больших денежных средств. Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Для этого достаточно установить кованые металлические элементы ограды, смонтировать кованые садовые скамейки, закрепить фонари и светильники, выковать подставки под вазоны, мангалы, детали для беседки. Дешевым способом изготовления предметов интерьера и экстерьера является холодная ковка в профессиональной или бытовой кузне.

Производство фигурных элементов

Для кустарных мастерских изготовление художественных элементов вполне доступно, если в наличии имеется оборудование для холодной ковки, к основным компонентам которого относится станок специальной конструкции. Кованые металлические детали можно изготавливать в домашней кузне, если имеются чертежи станков для холодной ковки, своими руками умельцы способны собрать от 3 до 5 вариантов из доступных компонентов.

Прежде чем собирать самодельные станки и приспособления для холодной ковки, специалисты рекомендуют изучить технологический процесс и приемы изготовления фигурных элементов без применения оборудования и оснастки.

Что такое холодная ковка

От горячей гибки холодная художественная ковка отличается способом обработки заготовки. Сделать красивую поделку при помощи горячей поковки можно только после предварительного разогрева металла. Холодную деталь наклепывают серией ударов молотом с протяжкой по длине полосы. Физическое воздействие изменяет структуру материала, увеличивает прочность верхнего слоя, оставляя сердцевину эластичной и устойчивой к излому.

Ускорить производственный процесс помогают списанные рельсы, колесные бандажи и буфера железнодорожных вагонов, используемых при изготовлении гибочного приспособления «улитка». Простой чертеж «улитки» для холодной ковки поможет из подручных материалов собрать приспособление с экономным и безопасным ручным приводом.

- гибочного рычага;

- ворота или поворотного лемеха;

- лекала;

- обводного ролика.

К положительным свойствам станка-твистера «улитка» относятся следующие факторы: оборудование может устанавливаться в любом месте, вертикальная компонента обладает минимальной рабочей нагрузкой, горизонтальная нагрузка передается на опору из стального профиля. Поворот лемеха можно осуществлять одной рукой, вторая рука поджимает прут арматуры или полосу металла.

Простые механические станки для ковки металла позволяют сгибать спирали с числом витков до 5 шт. Чтобы правильно собрать станок «улитка», необходимо изучить принцип действия оборудования и способ сборки основных узлов, среди которых основными является:

- каркас из металлического уголка и швеллера или трубы с толстыми стенками;

- столешница из двух круглых стальных плит толщиной более 4 мм;

- основной вал, закрепленный в центральной части станка между кругами столешницы с помощью согнутых под прямым углом треугольников.

Для вала можно использовать толстостенную трубу;

Для вала можно использовать толстостенную трубу; - рычаг для сгибания прутка, закрепленный к валу кольцом.

Рычажная «улитка» обладает уникальным свойством, благодаря которому получают завитки с ограниченным в размерах ядром из полосы металла, уложенного плашмя. Избежать образования вертикальной волны на заготовке помогает установка вертикального ролика с ребордой. Рабочий процесс требует затраты времени, рычаг должен подаваться короткими подвижками.

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали

. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».Независимо от варианта исполнения станки холодной ковки монтируются одинаковым способом. В начальном этапе необходимо оборудовать место под каркас, ножки которого бетонируются в специально подготовленном фундаменте.

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

«Гнутик» в качестве приспособления

В техническом словаре «гнутиками» называются все гибочные станки для холодной ковки металла. Меняя в станке с ручным управлением ролики и клинья, можно регулировать угол загиба металла, шаг и высоту волны. Шаблон для ковки завитков строятся по принципу математической спирали, основанной на формах природного происхождения: раковина улитки, скрипичный ключ, гриф скрипки и пр.

«Гнутик» промышленного производства позволяет изготавливать детали, которые на станке домашней сборки ковать не представляется возможным. Комплектующие детали оборудования и сменный инструмент должны изготавливаться по точным размерам и обрабатываться на профессиональном оборудовании.

Профессиональные кузнецы рекомендуют купить готовый «гнутик». Такое приспособление управляется просто, пригодится для производства сварных конструкций из труб небольшого диаметра, прутка, арматуры, стальной полосы в домашних условиях.

Простейшим приспособлением для художественной ковки холодным способом также является доска с проставками, в качестве которых могут служить болты М24. Устройство легко справляется с металлической полосой толщиной до 6 мм

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка».

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия.

Для небольших по размеру деталей удобно размещать на вертикальной стойке.

Для небольших по размеру деталей удобно размещать на вертикальной стойке. - Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Производство металлических деталей требует специального оборудования, способного создавать усилие, формирующее конфигурацию предмета. Как вариант, можно приобрести относительно недорогие приспособления. Однако, нетрудно самостоятельно сделать практически любой станок для холодной ковки своими руками.

Что потребуется для этого мы рассмотрим по ходу нашей статьи.

Особенности оборудования

Конечно, если позволяет бюджет, можно особо не осложнять себе жизнь и приобрести универсальное оборудование для холодной ковки металла. Причем такой станок в себе совмещает все отдельные ручные приспособления. Но довольно не маленькая стоимость такого верстака делает его недоступным для многих домашних мастерских.

Какие можно сделать приспособления для холодной ковки своими руками и что на них производить?

Для основания собственной мастерской по обработке металла вполне достаточно основной шестерки станков: гнутика, твистера, фонарика, объемника, улитки, и волны.

Эти станки-самоделки способны обрабатывать основные типы материалов, использующихся в технологии холодной металлообработки: квадраты, прутки (сечением до 14 миллиметров) и стальную полосу, толщиной 3-6 мм с шириной в диапазоне 25-ти миллиметров.Приспособления, сделанные самостоятельно, осуществляют те же операции, как и заводское оборудование: гибку, кручение или прессование без потери качества.

Также на самодельном ручном станке вполне реально производить основные элементы изделий холодной ковки: завитки, волюту, корзинки,требуемые для дальнейшей сборки готовой продукции. Причем само кузнечное оборудование компактно, его можно без проблем разместить в гаражной мастерской.

Обучиться работать, имея инструмент для холодной ковки, очень просто. Здесь не требуются специальные знания о свойствах металла и его дальнейшей обработке (отжига, отпуска или закалки). Процесс обучения и производства практически безопасен, оборудование и материалы не работают с высокими температурами, а рабочие механизмы очень простые.

Единственный недостаток в холодной ковке металла и работе на ручном оборудовании — это возможность брака при допущенных ошибках. Но главная проблема заключается в том, что дефекты очень трудно исправить. Бракованные элементы можно будет подправить лишь путем разогрева металл в горне или на горелке.

Самыми простыми для самостоятельной сборки будут: улитки, гнутики и твистеры. Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Они не требуют наличия дорогостоящих инструментов. Потребуется лишь сварка, инструмент для резки, чертежи с материалами и немного понятия в механике.

Итак, как сделать самодельные станки для холодной ковки своими руками?

Сборка разных типов оборудования

Для начального этапа обустройства мастерской по холодной металлообработке потребуется три основных приспособления: гнутик, твистер и улитка. Какие элементы можно производить на них?

Гнутик — это устройство, намного упрощающее гибку детали и производство изгибов любой формы.

Он с легкостью обрабатывает прокат в виде стальной полосы и прутка с размерами 12×12 миллиметров. Кроме угловых деталей гнутик может создавать детали с конфигурацией в виде дуги.

Твистер служит для закручивания длинной заготовки вокруг своей оси в продольную спираль. В горячей ковке есть подобный инструмент — вороток. Твистер похож на это приспособление по своему устройству. Это станина, на которой закреплен ворот с крутящейся головкой и ползунок, ограничивающий и фиксирующий нужную длину детали. Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Закрученные на таком оборудовании детали — частый элемент, использующийся для сборки оконных решеток, заборов, перил и прочих видов ограждений.

Если на твистер установить дополнительные приспособы в виде вала, то он будет способен производить объемные корзинки.

Улитка, пожалуй, самый известный ручной станок для холодной ковки. На ее кондукторе производят волюту и различные закрученные вокруг оси детали. Собранное устройство состоит из своеобразной станины (круглой/квадратной) на нее закрепляют кондуктор (спираль) и ролик с ручным приводом в виде рычага. Нажимая на приводной рычаг и подавая заготовку, можно без проблем закрутить любой тип спирали.

Главное при изготовлении ручного оборудования для холодной ковки металла — соблюдение трех основных принципов:

- Длина рычажного привода рассчитывается так, чтобы создавалось достаточное усилие на металл.

- Комплектующие установок лучше всего делать сборными или подвижными, тогда можно будет без проблем регулировать размеры производимых элементов.

- Все детали кондукторы изготавливаются с достаточным запасом прочности, а соединения должны быть качественными.

Соблюдая такие принципы, изготовить нормальное оборудование для металлообработки с отличной работоспособностью вполне осуществимо.

Перечисленные три установки с механизмом, работающим вручную, позволяют производить большинство наименований продукции без разогрева металла.

Сборка гнутика

Такой станок для холодной ковки имеет широкое применение. С помощью его можно изгибать детали любой конфигурации. Устройство довольно простое, состоит из основы, на которой смонтированы ролики, клина (задающий изгиб) и рычагов управления. Сам станок может быть выполненным в вертикальном или горизонтальном исполнении.

Самостоятельно проще сделать горизонтальный тип.

- Нужно подготовить станину, в которой сверлятся посадочные отверстия под крепление роликов, клина и рычага.

- Клин должен двигаться вдоль станины (управляется нажатием на нижний рычаг).

Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина.

Его положение должно быть сменным, так можно будет регулировать угол и крутизну изгиба. Для этого его лучше сделать на винтовой резьбе, ввинчивая которую меняют расстояние клина. - Верхний рычаг используется для придания заготовке формы дуги.

Посмотрев видео, можно понять как работает такой станок и принцип его устройства

Изготовление улитки

На фото показаны основные части приспособления холодной ковки улитки. Формирование элемента происходит за счет специального кондуктора, завитого спиралью (улитки). Эта часть, желательно, должна быть двусоставной. Изготовление станка следующее.

- Подготавливается станина круглой, либо квадратной, формы. На ее изготовление лучше использовать металл 5-6 мм.

- В основании сверлятся отверстия под крепление кондуктора (двух его частей) и рабочего рычага.

- Сбоку монтируется вращающийся ролик, который будет задавать движение заготовке.

- Рычаг должен обладать достаточной прочностью, его можно изготовить из соответствующего профиля или трубы (с толстыми стенками).

- Кондуктор делается из толстого металла, изогнутого по спирали. В нем делают отверстия под крепежные болты.

Ниже представлены фото чертежей кондуктора и самого устройства.

Для более понятного принципа работы такого оборудования посмотрите предоставленное видео:

Сделанные ручные станки для холодной ковки своими руками с такой конструкцией вполне способны изгибать прутки и квадраты разного сечения вплоть до 14 миллиметров.

Стоит помнить, что большее усилие на толстую заготовку можно создать при помощи более длинного рычага, поэтому можно предусмотреть дополнительно удлинитель для такого привода.

Существуют и другие варианты улитки. Например, с приводом в виде ворота, расположенного в горизонтальной плоскости. Схематические чертежи такого устройства приведены на фото ниже.

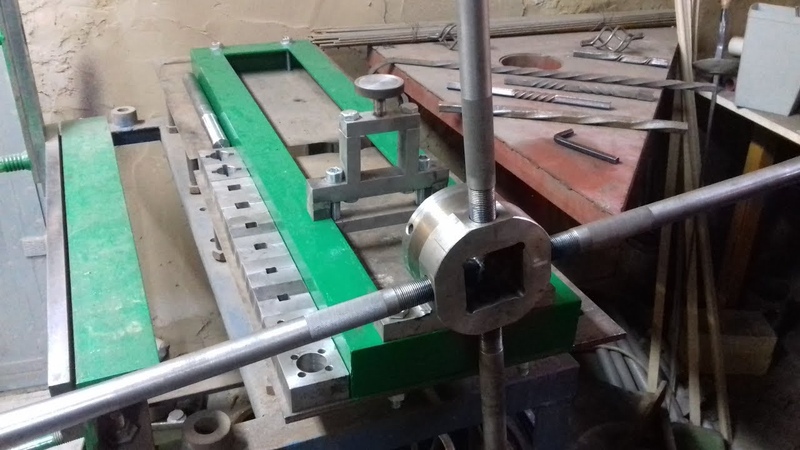

Как сделать твистер

Твистер (или торсион) имеет горизонтальное расположение частей. Состоит из станины, на которой крепят вороток с вращающейся головкой, и ползунка, жестко фиксирующий заготовку и регулирующий длину изделия.

- Сначала нужно подготовить верстак (стол), где будет закреплено устройство.

- Станину можно изготовить из прочной двутавровой балки или любого другого материала, обладающего достаточной прочностью. Ее длина выбирается в зависимости от параметров обрабатываемых заготовок.

- По станине изготавливается ползунок. Его нижняя часть должна двигаться вдоль устройства и фиксироваться в нужном положении. Для крепления можно высверлить отверстия под болты. Часть, где будет вставляться заготовка, может быть выполнена под ее размер (сквозное отверстие) или изготовлена из тисков.

- Ворот с вращающейся головкой можно также сделать под конкретную заготовку или использовать патрон от токарного станка (небольших размеров)

- На стол установка монтируется так, чтобы край стола не мешал крутить вороток.

Как и в случае с улиткой, длина рычага определяет усилие, которое создается на обрабатываемый металл.

Если изготовить дополнительное крепление для вала, то на таком торсионе можно будет производить объемные корзинки, закручивая на шаблон пруток.

Принцип работы станка показан на видео:

Изучив информацию, можно изготовить и такие приспособления, как волна (волнообразные элементы), фонарик (корзинки) или объемник (объемные элементы с изогнутыми в разных плоскостях деталями).

Если есть возможность, то некоторые из этих станков можно сделать с электрическим приводом, установив для этого двигатель с соответствующей мощностью.

А что вы можете добавить к этому материалу из своего личного опыта по изготовлению оборудования для холодной ковки? Насколько проблемно сделать станок холодной ковки своими руками и какие материалы при этом использовать? Присоединяйтесь к обсуждению в комментариях к статье и поделитесь своими наработками.

Как сделать станок для холодной ковки своими руками

Изготовление станка для холодной ковки своими руками может понадобиться, если вы любите мастерить и не прочь изготовить что-нибудь красивое для домашнего интерьера, загородной усадьбы, для подарков родным и близким людям и просто для души.

Холодная ковка позволяет делать красивые и качественные изделия из металла своими руками.

Величественная красота изделий, выполненных способом ковки, завораживает взоры и манит изящными линиями. Во всех лучших домах непременно можно было встретить такие украшения, как ажурные металлические завитушки. Да и в наше время, когда разработано немалое количество разнообразных технологий и материалов, кованые изделия не утратили актуальности.

Изделия, полученные с использованием ковки, применяются в дизайне наряду с пластиковыми, стеклянными и другими элементами декора. Ковка металла производится горячим или холодным способом. Для выполнения работ горячим методом необходимо выполнить массу особенных условий, поэтому не так легко заниматься ей в условиях дома. Более доступным методом является холодный. Научиться ему легче, а оборудование и станки для ковки можно при желании изготовить самостоятельно.

Плюсы холодной ковки

Необходимые инструменты для холодной ковки.

При холодном способе ковки основные рабочие процессы – гнутье и пресс. Чтобы провести такие мероприятия, не понадобится сообщать металлу определенную температуру. Но некоторая термическая обработка все же должна проводиться между этапами выполнения операции.

Необязательно иметь в распоряжении полноценное оборудование для художественной ковки, многие любители самостоятельно изготавливают некоторые инструменты. С использованием самодельных приспособлений можно придавать изделиям разные причудливые формы. Необходимо лишь обзавестись некоторыми рабочими навыками. Будьте готовы к тому, что для того, чтобы согнуть нужную фигуру, потребуются усилия. Проведение работ возможно лишь с использованием сырья определенной толщины.

Изделия, полученные при помощи оборудования для холодной ковки, оказываются крепче тех, что отливаются или выполняются путем штамповки. Так происходит потому, что прутья из металла, проходящие через оснастку, прессуются одновременно с приданием им нужной формы. При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

При таком методе ковки необходимо избегать ошибок, т.к. они почти не поддаются исправлению. С приобретением опыта вы сможете создавать в домашних условиях замечательные и привлекательные изделия.

Используя оборудование для холодной ковки металла, можно создавать такие изделия:

Оборудование рабочего места кузнеца.

- оконные решетки;

- элементы наподобие поручней для лестницы, балконных козырьков;

- домашнюю мебель – кровати, стулья, столы;

- заборы и ограды;

- элементы, использующиеся в дизайне квартир: треноги для цветов, обрешетки каминов.

При горячей ковке мастеру потребуется не только специальное помещение, но и кузнечное оборудование, а также некоторые особые условия. При холодном методе работы не понадобится предварительно нагревать заготовку, а сам процесс получается экономичнее. При обработке целой партии однотипных элементов в домашних условиях можно делать все с помощью трафаретов. Так удается заметно сократить время изготовления и уменьшить трудозатраты. Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Иногда изделия приходится прогреть, нагревание выполняют в местах стыков, чтобы не получалось неровностей. Начинающим мастерам рекомендуется перед началом работ хорошо продумать план выполнения, нелишним будет сделать эскиз желаемого изделия.

Вернуться к оглавлению

Оборудование и инструменты для ковки

Ручная оснастка для выполнения операций холодной ковки включает в себя несколько элементов. Основные приспособления, которые могут понадобиться для работы:

- улитка;

- твистер;

- волна;

- гнутик;

- фонарик;

- глобус.

Самодельный станок улитка.

Некоторые названия могут показаться забавными, но это вполне удобные для домашнего использования приспособления.

Основным инструментом для работы является гнутик, он предназначен для изменения формы металла. Его применяют для сгиба изделия под нужным углом или сгибания дуг с разным радиусом.

Улитка применяется чаще для свивания в спирали металлических прутов. Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Она представляет собой оснастки для сгибания полос, прутков, квадратов не больше 12 мм, трубок и профилей до спиралевидных форм, изделий с разным радиусом и формами. При использовании такого инструмента можно не ограничивать формируемую спираль в радиусе и делать ту величину, какая необходима.

Вилка – два кондуктора для сгибания валют, применяется для горячей и холодной ковки. Толщина сырья может быть при горячем способе максимум 16 мм, при холодном – 10 мм.

Инструмент под названием «фонарик» служит для сгибания металлических элементов. С его использованием обрабатывают металлические прутья, диаметр которых 30 мм или меньше, или квадратные профили с толщиной 16 мм и меньше.

Схема гибки металла на оправке.

С помощью такого приспособления, как волна, выполняют волнообразно изогнутые элементы. Используют его и для обработки трубок, имеющих круглое или шестигранное сечение, и для трубок из профилей.

Твистер несколько напоминает фонарик, с помощью и того, и другого инструмента можно закручивать прутья вокруг продольной оси.

Глобус помогает сделать большую дугу из квадратного профиля до 12 мм толщиной. При этом концы заготовки тоже плавно загибаются. Так создают различные выпуклые декорирующие элементы.

Такого рода инструмент для холодной ковки совсем несложный, поэтому часто можно встретить и самодельный. Покупному он практически ни в чем не уступает.

Вернуться к оглавлению

Оборудование для ковки своими руками

Часто при работе изготовить самодельные станки для холодной ковки представляется более целесообразным. Далеко не каждый элемент получается полноценно обработать, используя только ручной инструмент для ковки. Да и стоимость такого оборудования немаленькая, даже если речь идет о простом станке-улитке.

Если домашний мастер изготовит какое-либо изделие на самостоятельно сделанном кондукторе, вещь получится уникальной, хотя по некоторым характеристикам и будет уступать той, что изготовлена в условиях промышленности. Когда планируется выполнять немалое количество деталей с применением холодной ковки, целесообразнее изготовить кондуктор с электродвигателем. Так можно облегчить себе рабочие задачи.

Так можно облегчить себе рабочие задачи.

Виды ковки.

Нелишним будет предусмотреть выполнение на станке основных типов работ – закручиваний, гибки, вытяжки. Данные приспособления можно объединить при создании кондуктора собственными руками.

При операции вытяжки заготовке придается определенная форма. Для этого ее надо пропустить через пресс или валики, при этом сечение исходного материала уменьшится.

Процесс гибки заключается в том, что заготовку изгибают под нужным углом. Выполнить данную операцию можно с применением шаблонов. Их надо делать следующим образом: подготавливается эскиз детали, по которому затем выполняется шаблон. На металлическую пластину приварите завитушку, затем такой лист закрепляется на станке в держателе. Конец заготовки вставляют в прорезь, второй фиксируется (в некоторых случаях можно просто придержать). При помощи рычага оказывается воздействие на один из концов заготовки, которую следует протащить по всем изгибам по пластине, применяемой в качестве шаблона.

Создавая шаблон, сварочный шов проводить надо с наружной стороны, в противном случае он будет мешать при дальнейшем использовании изделия.

Многие мастера самостоятельно собирают не очень сложные устройства, при помощи которых можно выполнять достаточно замысловатые изделия. Здесь все зависит от рабочих навыков мастера. Можно рассмотреть одну из подобных самодельных моделей, чтобы разобраться в самом принципе работы.

Вернуться к оглавлению

Станок для ковки «Улитка»

При помощи данного устройства домашние умельцы способны выполнять разнообразные спирали и кольца, волны, завитушки. Чтобы изготовить такого рода ручной станок для холодной ковки, надо действовать по определенной технологии, включающей в себя несколько этапов.

Перед тем как сооружать любые устройства, станки для художественной ковки или просто ручные инструменты, необходимо выполнение эскизов, шаблонов, графических изображений будущего изделия. Если не получится сделать полноценные чертежи, то создайте шаблон, он поможет вам при последующих действиях.

Чтобы точнее получилась разметка, удобнее использовать миллиметровую бумагу. Начертите на ней спираль, у которой должен постепенно увеличиваться радиус витков. Между ними должно соблюдаться одинаковое расстояние. Следует заметить, что такое условие надо выполнять лишь в случаях, когда требуется симметричность узоров, поскольку понятие художественной ценности для каждого человека индивидуально. Это касается и количества витков – их обычно не больше 4 шт.

Заранее учитывайте и то, каковы будут заготовки, с которым предстоит работать. Шаг между витками сделать надо так, чтобы он слегка превышал диаметр железных прутьев, в противном случае очень сложно будет вынимать из станка готовую деталь, не повредив ее форму.

Для рабочей поверхности понадобится листовое железо. Толщины в 4 мм будет достаточно. Определение линейных размеров осуществляется на основании габаритов будущих изделий. Чтобы изготовить форму, возьмите полосовой металл с толщиной 3 мм. С таким материалом работать можно с применением ручных инструментов. Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Его просто сгибают в спираль по шаблону, используя обычные плоскогубцы.

Чтобы обеспечить полноценный рабочий процесс, понадобится выполнить хорошую фиксацию для одного конца заготовки. Здесь пригодится кусок прута, равный ширине полос. Для укрепления рабочей площадки можно использовать верстак. Иногда в качестве стойки применяют отрезок толстостенной трубы, при этом надо следить, чтобы укрепленная так конструкция не помешала другому виду работ. Для этого можно выбрать вариант, при котором вся сборка закрепляется в тисках. Главное – обеспечить как можно большую надежность фиксации, поскольку при холодной ковке физические усилия будут прилагаться немалые.

Вернуться к оглавлению

Сборка устройства

Только после того, как готовы все элементы, можно начинать собирать аппарат. Для того чтобы собрать любой станок для художественной ковки, существует много вариантов. Можно его сделать сплошным, монолитным или разборным. При выборе монолитного устройства части «Улитки» или устройство целиком приваривают к площадке.

По всей длине устройства можно приварить небольшие куски прутков с шагом в 4-5 см, в рабочей площадке для них надо просверлить специальные отверстия. Не забывайте как следует закреплять концы деталей, которые будете изгибать.

Особенно популярной холодная ковка является среди новичков в кузнечном деле. Для выполнения изделий данным способом не потребуется ни хорошо оборудованного помещения (можно обойтись простым сараем или гаражом), ни обладания особыми навыками, не нужны специфические знания о поведении металлов при том или ином воздействии. Что касается оборудования, то все нужные инструменты и даже станки возможно самостоятельно изготавливать в домашних условиях.

Как украсить дом такими изделиями читайте на сайте https://moidomiks.ru

Самодельный станок для холодной ковки своими руками: фото изготовления

Самодельный ручной станок для холодной ковки своими руками: фото пошагового изготовления приспособления.

Всем привет! На этот раз мы изготовим простое приспособление с помощью которого можно легко выгибать прут и арматуру, делать декоративные элементы из металла по сути это будет станок для холодной ковки сделанный своими руками.

Для изготовления самоделки нам понадобится:

- Подшипник.

- Уголок — 60 мм.

- Уголок — 40 мм.

- Пруток.

- Подшипник от помпы (необязательно).

От металлического прута отрезаем кусок длинной 70 мм, автор использовал шток от амортизатора.

Берём 60-й уголок и отрезаем две заготовки длинной по 15 сантиметров.

Затем на вырезанных заготовках закругляем края как показано на фото.

Берём 40-й профиль длинной 25 см, на одном угле вырезаем вот такой проём.

В результате получились вот такие запчасти для изготовления станка холодной ковки.

Две детали сделанные из 60 уголка, свариваем между собой.

Привариваем стержень к заготовке.

К наружной части подшипника привариваем рычаг из прута и подшипник от помпы (вместо него можно приварить металлический стержень).

К стержню заготовки, привариваем подшипник внутренней частью.

К стержню и подшипнику нужно приварить заготовку из 40-го уголка.

В результате у нас получился самодельный станок для холодной ковки, довольно нужное приспособления для работы с металлом. Закрепляем станок в тисках и пользуемся.

Рекомендуем посмотреть видео автора, где показан процесс изготовления самодельного станка для холодной ковки и его испытания.

Автор самоделки: TEXaS TV.

Как сделать станок для холодной ковки самому?

Готовые станки для холодной ковки стоят дорого. Заводской станок сделан по точным чертежам и работать на нем можно только с заготовками из металла определенного сечения. Мастера давно решили эти две проблемы, изготавливая оснащение своими руками. Как самому сделать станок улитку или гнутик, расскажем нашим читателям.

Преимущества самодельного оснащения

Художественные кованые изделия интересны, когда элементы изготовлены по собственным эскизам. Штамповка, собранная на заводских станках, мало чем отличается друг от друга. Настоящий мастер имеет свой почерк. Сделать металлический элемент, отличный от стандартных, можно только на станке, который собран своими руками.

Штамповка, собранная на заводских станках, мало чем отличается друг от друга. Настоящий мастер имеет свой почерк. Сделать металлический элемент, отличный от стандартных, можно только на станке, который собран своими руками.

Конечно, самодельный станок будет уступать по некоторым характеристикам заводскому устройству, но для холодной свалки в домашних условиях подойдет. Перед сборкой необходимо определиться, какая форма деталей будет необходима, а так же как часто будет использоваться оборудование. Важны и другие факторы:

- Для изготовления нескольких деталей раз в год целесообразнее собрать ручной механизм. Если холодная сварка настоящее хобби или бизнес, собирайте станок с электродвигателем. Он упростит работу и сэкономит время.

- На станке предусматривается виды работ: сгибание, закручивание или вытяжка. Для этого понадобятся валики, металлические бруски. Подробнее схему можно рассмотреть на фото в статье.

Все работы на одном станке можно выполнить только используя различные формы. Рассмотри как изготовить самые популярные для своих работ.

Рассмотри как изготовить самые популярные для своих работ.

Форма Улитка

При помощи улитки можно изготовить завитые элементы ковки или волнистые. Изготовление осуществляется этапами:

- Рисуем на миллиметровке шаблон улитки. Рисунок спирали выполняется от меньшей окружности к большей. Между окружностями делается шаг, равный 100– 150 мм. Симметричность и точность рисунка у каждого мастера индивидуальны, так как спираль может быть круглой, вытянутой. Завитков стандартно от 2 до 4 шт. Ширина шага завитка на рисунке должна быть толще сечения прутка, который будет обрабатываться. Иначе достать готовую деталь будет сложно.

- Изготавливается столешница или рабочая поверхность для холодной ковки. Сделать ее можно при помощи листовой стали, шириной не меньше 3–4 мм. Зависит от тяжести формы.

- Форму сгибают по эскизу, при помощи ручного инструмента (плоскогубцев), из полоски металла толщиной не меньше 3 мм. Если взять материал толще, то работать вручную с ним будет сложно.

- Для того чтобы деталь ковки во время обработки не выскакивала из формы, один ее конец крепят внутри. Сделать крепление можно из кусочка арматуры, длинной равной ширине формы. Кусочек арматуры просто вставляют внутрь и закрепляют тисками либо сваркой.

- Рабочую поверхность нужно установить на хорошо стоящую столешницу. Отлично подойдет верстак или стойка из толстостенной трубы. Главное, разместить оборудование так, чтобы он не мешал при выполнении других работ. Если размер рабочего помещения маленький, вместо стойки снизу к конструкции крепится шестигранная гайка большого сечения. Ее просто зажимают в мощные тески и работают. Но надо понимать, что холодная ковка потребует некоторых усилий, поэтому конструкция должна стоять жестко.

- Форма крепится к листу железа жестко, при помощи сварки.

Сборка деталей и соединение

Модель станка для холодной сварки может быть монолитной или разбираться по запчастям. Монолитная конструкция более прочная, но занимает много места. Улитку приваривают к рабочей поверхности при помощи металлических прутков: отрезают кусочки по 1–2 см и привариваются по столешнице в заданной форме с шагом 4 см. Между прутками высверливается отверстие под форму. Между собой детали соединяют сваркой. Это самый простой способ крепления. Существуют различные варианты, все зависит от фантази хозяина.

Монолитная конструкция более прочная, но занимает много места. Улитку приваривают к рабочей поверхности при помощи металлических прутков: отрезают кусочки по 1–2 см и привариваются по столешнице в заданной форме с шагом 4 см. Между прутками высверливается отверстие под форму. Между собой детали соединяют сваркой. Это самый простой способ крепления. Существуют различные варианты, все зависит от фантази хозяина.

Внимание: Все сварочные работы выполняются снизу детали так, чтобы швы не мешали при изгибе элемента. К столу форму тоже приваривают снизу. Все лишние неровности приведут к некачественному и неровному сгибу элементов холодной ковки.

Изготовление формы гнутика

Гнутик необходим в холодной ковке для изготовления загнутых углом деталей. Угол сгиба должен быть регулируемый. Готовый станок состоит из основной неподвижной детали с отверстием, куда вставляется пруток и столешницы.

Для изготовления неподвижной детали с различными отверстиями по диаметру подойдет толстый лист железа. В нем проделываются необходимые отверстия. Диаметр отверстий зависит от того, с какими толщиной прутиками будет осуществляться холодная сварка.

В нем проделываются необходимые отверстия. Диаметр отверстий зависит от того, с какими толщиной прутиками будет осуществляться холодная сварка.

Главное, жестко закрепить форму на станке, так как для сгиба нужны не маленькие усилия.

Перед тем как сделать оборудование для холодной ковки дома, рекомендуем читателю ознакомиться поближе с заводским оборудованием. Схемы есть в интернете. “Голь на выдумку ловка», и придумать из чего и как изготовить станок своими руками, сможет любой хозяин с головой. Для работ используйте готовые схемы из статьи или начертите сами. Каждый элемент нужно несколько раз измерить, иначе необходимой жесткости не будет. Если у вас достаточно терпения и мастерство позволяет, соберите станок для ковки своими руками. Для остальных, рекомендуем присмотреться к заводским моделям, цена от 150 000. Зато нервы и время будут сэкономлены.

Похожие статьиСамодельный станок для холодной ковки улитка.

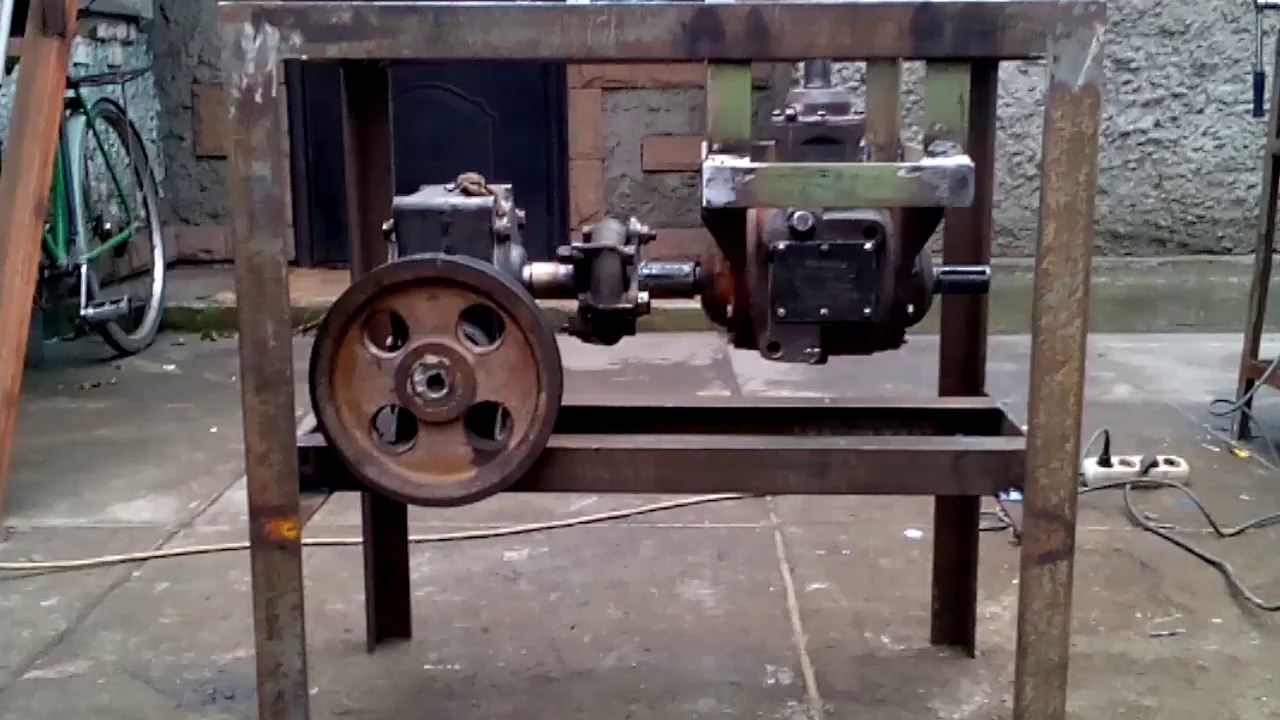

После первых проб и не большего опыта в холодной ковке, решил я смастерить небольшой ручной станок для холодной ковки улитка, который будет превращать профиль, квадрат или полосу в красивые спиральные завитки. Идею такого типа станка я увидел в необъятных просторах интернета, устройство просто и ясно как светлый день, а вот над исполнением пришлось подумать и посмотреть завалявшиеся железки в гараже.

Заглянув в гараж увидел маховик от москвича 412 — то что надо, отталкиваясь от него я начал собирать станок.В металлоломе нашел ступицу, не знаю от чего, но мне она как раз подошла, в принципе ее можно было бы самостоятельно сделать из вала и трубы подходящих под диаметр подшипников. Остальные элементы как трубы, уголки, полосы, профиля у меня были и я начал сборку.

Начал я с подготовки маховика вырезал из листа 8 мм круг равный внутренней части маховика сделал защиту от проворота и нарезал резьбу в маховике дабы сделать кондуктор съемным.После по нарисованному эскизу выгнул спираль кондуктора из полосы толщиной 5 мм прикинул на маховик и разбил ее на 2 части малую и большую. Малую часть приварил к внутреннему кругу, а большую продолжил на маховике засверлив в маховике отверстия по внутреннему кругу спирали , а к самой спирали приварили шпильки, теперь кондуктор съемный.

Малую часть приварил к внутреннему кругу, а большую продолжил на маховике засверлив в маховике отверстия по внутреннему кругу спирали , а к самой спирали приварили шпильки, теперь кондуктор съемный.

Теперь я начал сборку, приварил маховик к внутренней части ступицы, к ней же приварил уже изготовленную опору из флянца (от газовых труб) тощиной около 18 мм и трубы диаметром 20 сантиметров (точно уже не помню), опора у меня крепилась к забетонированному в землю столбу и станок я решил сделать съемный , так как у меня не было желания и материала делать для него громоздкую раму которая потом занимала много место в гараже. К внешней части ступицы я приварил ручку которая была собрана в основном из полос толщиной 8 мм у основания ступицы ,а ближе к ручке труба на ней я сделал телескопический механизм с фиксатором на котором в конце установлен подшипник котрый уже будет давить на на заготовку и огибать ее вокруг кондуктора (улитки).

На видео все наглядно представленно и рассказано.

Из чего был сделан Самодельный станок улитка.

А здесь уже небольшое видео работы

Самодельный станок для холодной ковки улитка.

Всем ровных завитков и удачи!

Понравилось это:

Нравится Загрузка. ..

Станок для холодной ковки сделать самому своими руками. Станки для холодной ковки самодельные

Холодная ковка – это обработка металла без его доведения до высоких температур. В отличие от горячей, холодная не предусматривает установки горна, именно поэтому такой метод и пользуется широкой популярностью у домашних умельцев. Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Стоит заметить, что можно изготовить станок для холодной ковки своими руками. Для этого понадобится минимальное количество инструмента, свободное время и желание работать.

Немного общих сведений

Прежде всего хотелось бы сказать о том, что сфера применения деталей, полученных путем холодной ковки, весьма обширна. Это различные оградки для клумб, заборы, декоративные металлические фонари, лавки и многое другое. Изготовить такое изделие сможет каждый. Для таких целей нередко применяют ручные станки, которые состоят только из наковальни и молотка. Но ассортимент изготавливаемых изделий в данном случае будет довольно ограничен. Это же касается и обычного трубогиба. Да, им можно что-то сделать, но часто этого мало. Поэтому и возникает необходимость в создании станка. Пусть он будет не профессиональным, но вы сможете полноценно ковать. Давайте же поговорим о том, как создать станок для холодной ковки своими руками. Но обо всем по порядку.

Преимущества и особенности холодной ковки

Как было отмечено выше, вам не понадобится обустраивать горн. Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.

Обусловлено это тем, что собственно суть холодной ковки состоит в том, что металлические заготовки в большей мере обрабатываются изгибанием, сваркой, а также прессованием. В мастерской вам не потребуется много места, так как оборудование в данном случае менее габаритное и простое. Кроме того, процесс более безопасный, так как не приходится работать с высокими температурами.