Самодельный токарный станок по дереву своими руками: Токарный станок из дрели своими руками: чертежи, фото, видео

Токарный станок по дереву своими руками

В доме и на даче найдется большое количество работ, требующих обработки древесины. Для выполнения задачи понадобится токарный станок. Готовая производственная техника – дорогое удовольствие, поэтому многие мастера предпочитают изготавливать оборудование самостоятельно из подручных средств. Варианты создания разных токарных станков описаны в статье.

- Целесообразность изготовления токарного станка по дереву своими руками

- Конструктивные элементы токарного станка

- Как сделать токарный станок по дереву своими руками

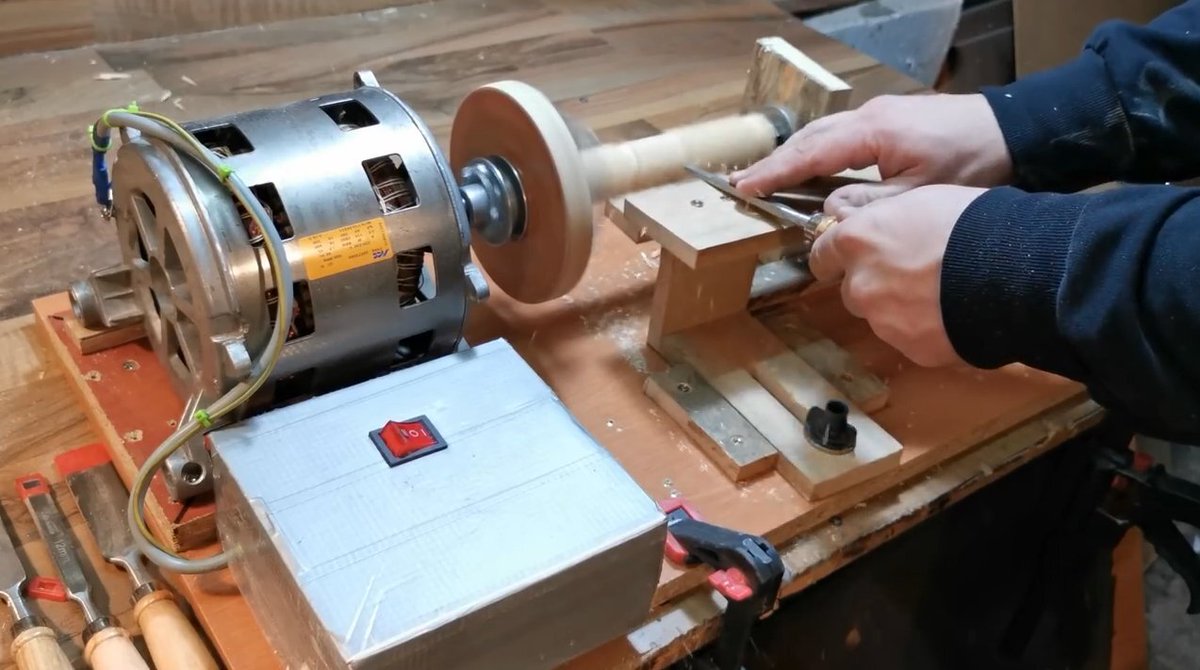

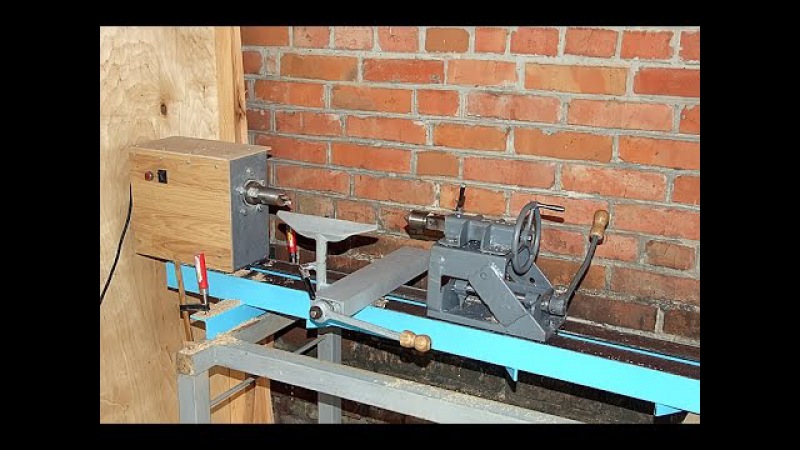

- Токарный станок из двигателя от стиральной машинки

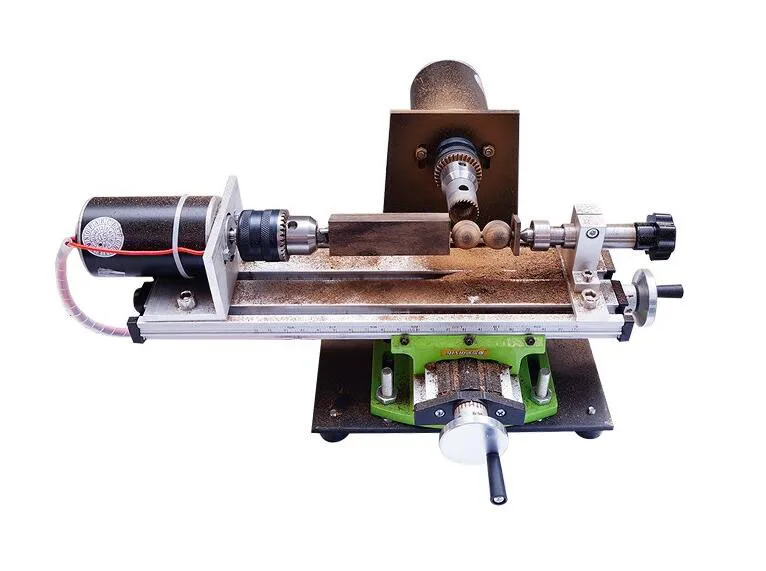

- Мини токарный станок по дереву своими руками

- Изготовление токарно-копировального станка

- Особенности изготовления токарно-фрезерного станка по дереву своими руками

Целесообразность изготовления токарного станка по дереву своими руками

Автоматизированное оборудование повышает эффективность деревообработки, что особо актуально при организации производственного процесса или при выполнении бытовых задач.

Единственный минус покупного токарного станка – его стоимость. Для экономии бюджета возможны три варианта решения проблемы: приобретение аналога китайского производства, покупка старой советской техники и ее последующий ремонт, или изготовление станка собственноручно.

Если техника предназначается для бытового использования и оттачивания столярного мастерства в рамках хобби, то самодельный токарный станок по дереву своими руками – отличная альтернатива дорогому оборудованию. Конечно, в такой модели не будет предусмотрено различных «примочек» заводского оборудования, но ее функций вполне хватит для создания небольших поделок из древесины мягких пород.

Конструктивные элементы токарного станка

Независимо от модели главные составляющие узлы токарного станка для обработки дерева остаются неизменными.

- Станина – основа конструкции. Платформа изготавливается из металла или нескольких соединенных балок. Более предпочтительно металлическое основание, повышающее устойчивость оборудования.

- Поперечная балка П-образной формы.

- Электрический двигатель, задающий вращение обрабатываемой заготовке. Обычно в заводских моделях установлены трехфазный электропривод, требующий для работы соответствующей линии электроснабжения. Максимальная частота вращения электромотора – 1500 об./мин. В самодельных изделиях часто применяют однофазные моторы с мощностью 200-400 Ватт.

- Токарный патрон.

- Опора для задней бабки.

- Вращающийся элемент.

- Упор для размещения инструмента или заготовки.

- Опора для подручника.

- Направляющая балка.

- Стойка для задней бабки.

- Обоймы.

- Металлические пластины под упор узловых соединений.

- Поперечная направляющая.

- Винты для фиксации.

- Опорная ось.

Главные исполнительные детали токарника – задняя и передняя бабки. Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Между рабочими элементами устанавливается деревянная заготовка. Через переднюю бабку изделию передается вращение от электрического движка. Задняя бабка, по сути, только удерживает изделие, оставаясь статичной. Передвижение бабки происходит посредством ручного привода.

Функциональность токарного станка получится несколько разнообразить, оборудовав технику дополнительными приспособлениями:

- балясиною – центровая опора, поддерживающая заготовки большой длины; этот конструктивный элемент предупреждает провисание обрабатывающей детали;

- трезубцем – патрон с зубцами заменяет обычный шпиндель, если возникли проблемы с прокруткой изделия во время обтачки;

- копиром – для изготовления нескольких однотипных деталей; элемент направляет резец по необходимому пути, обеспечивая идентичность размеров/конфигурации изделий.

Как сделать токарный станок по дереву своими руками

Стандартные габариты оборудования

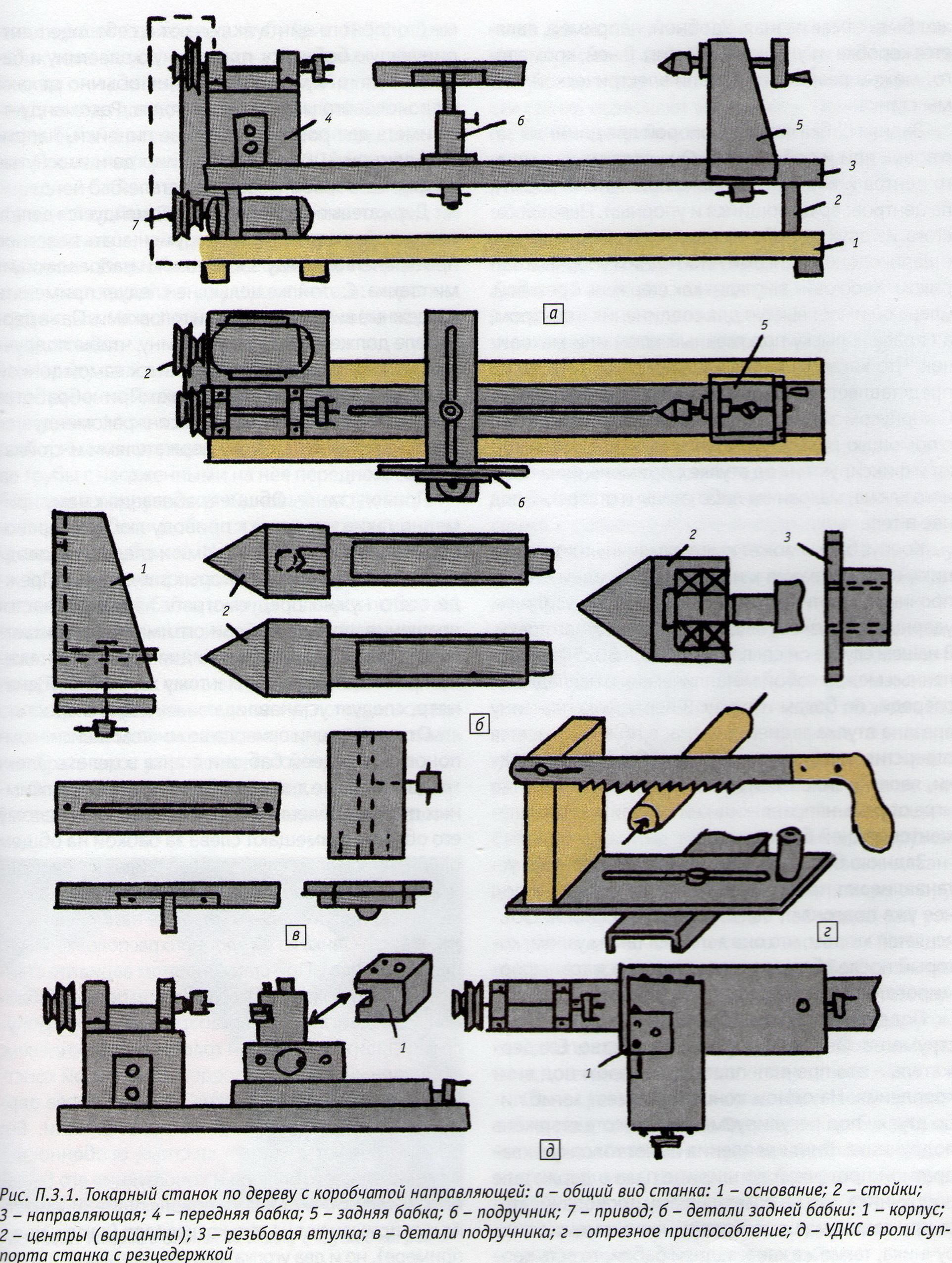

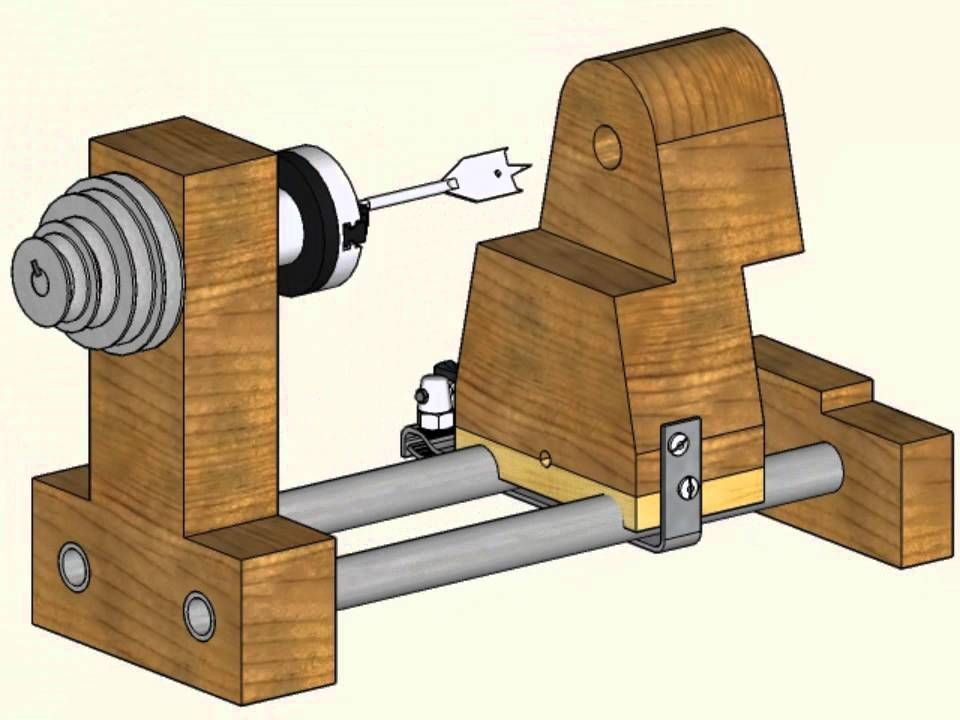

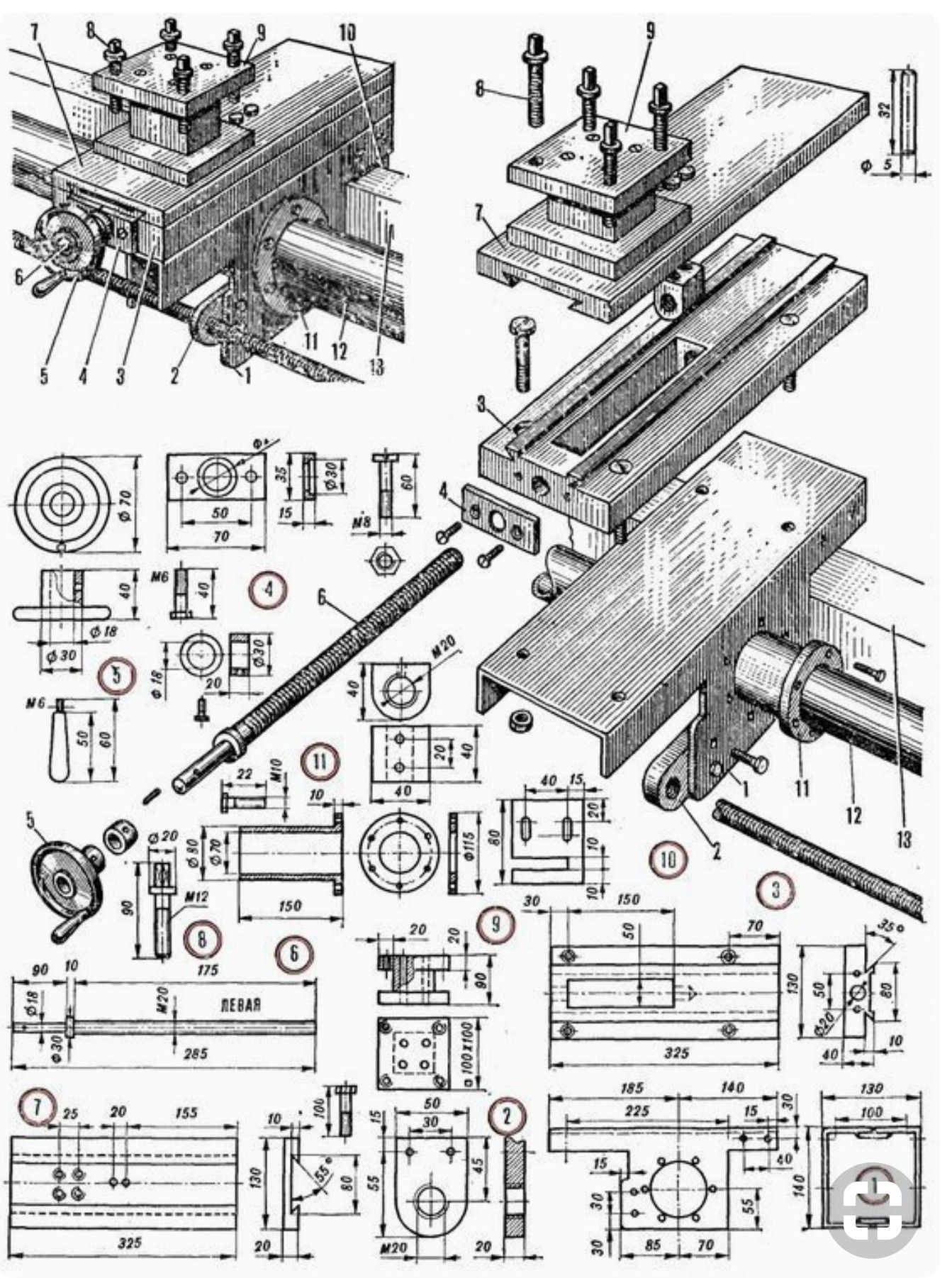

Фото. Токарный станок по дереву своими руками: чертеж.

Типичные размеры самодельного станка составляют:

- длина – 80 см;

- ширина – 40 см;

- высота – 35 см.

Техника с такими габаритами справится с деревообработкой заготовок до 20 см в длину и до 25 см в диаметре. Эти параметры указаны без использования центровки посредством задней бабки. Фиксация детали происходит через специальную планшайбу. Если применяется задняя бабка, то длина заготовки увеличивается до 40 см.

Подбор материалов и подготовка инструментов

При выборе материалов для создания токарного оборудования понадобятся следующие материалы:

- Старое электроточило под заточку двух камней. Инструмент будет выполнять функцию передней бабки. Агрегат уже оборудован четырьмя металлическими шайбами. Две из них используются для фиксации разных в диаметре сменных дисков, преставление которых ведет к ускорению/замедлению скорости вращения. Для фиксации болванки на другой стороне устанавливается спецпланшайба.

- Запчасти электродрели подойдут под роль задней бабки.

- Металлопрофиль (швеллер) для изготовления станины токарного станка по дереву руками.

- Разные по диаметру шкивы осуществляют вращение со скоростью 800-3000 об./мин.

- Для компоновки конструкции пригодятся:

- металлический уголок;

- трубы разного диаметра;

- полосы из стали шириною по 2 см и 4 см;

- крепежи;

- приводной ремень.

Из инструментов в работе будут задействованы:

- электрическая дрель;

- напильники;

- болгарка;

- сварочный аппарат и электроды.

Изготовление элементов и сборка станка

Последовательность выполнения работ можно разбить на несколько этапов:

- Создание станины:

- два уголка расположить на ровной плоскости полками друг к другу;

- для сохранения параллельности между уголками расположить вкладыши с промежутком в 5 см;

- скрепить направляющие в торцах двумя уголками;

- закрепить детали струбцинами и приварить;

- станину закрепить к колоде или верстаку.

- В корпусе подготовить прорезь для дрели и стягивающего болта. В отверстие установить дрель и стянуть ее крепко винтами.

- Центровая часть бабки изготавливается из металлостержня, с одного края сужающегося в конус. За 1,5 см до конца стержня напилить резьбу и накрутить гайку.

- Подготовка задней бабки:

- из закаленной стали подготовить заготовку;

- вытачать внутри детали втулку с резьбою с параметрами М14*1,5;

- с торцевой стороны подготовить отверстие для стопорного болта;

- с края втулки сделать резьбу М24*3 для размещения гайки;

- подобрать маховик с водопроводного крана;

- из металлической полосы размером 6-10 мм изготовить скобу;

- диаметр цилиндрической оправки – около 1,5 см; края скобы закрепить сваркой к трубе;

- на стойке закрепить болтами упор в форме уголка.

- Резцы для работы можно сделать самостоятельно из полотна инструментальной стали.

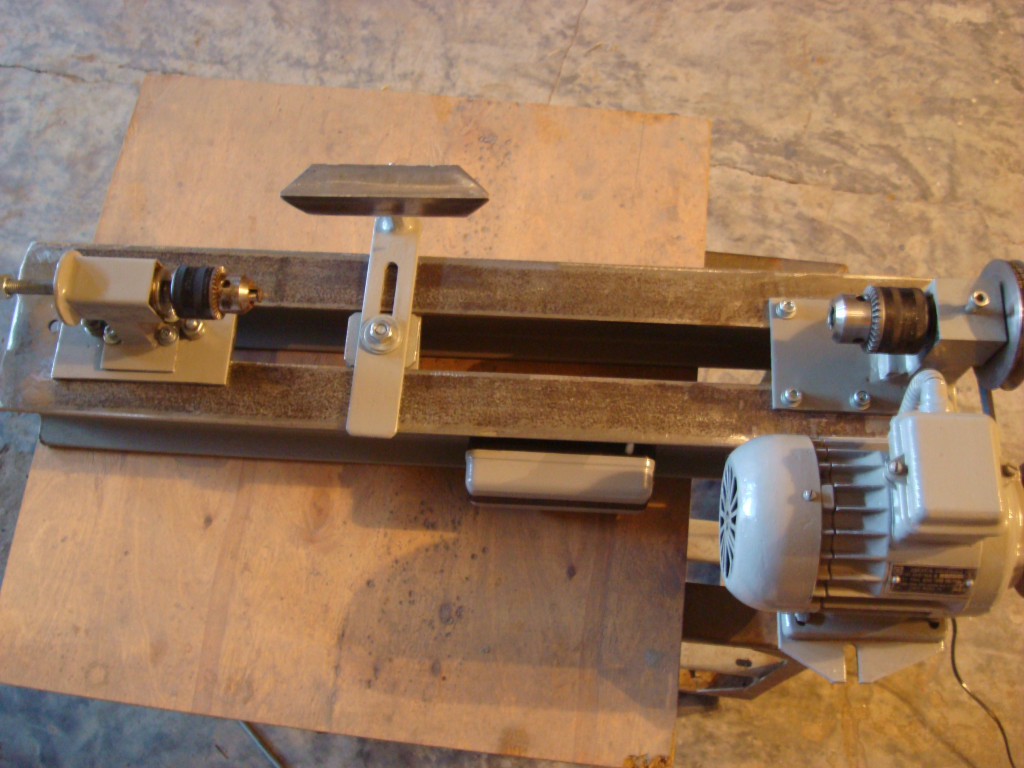

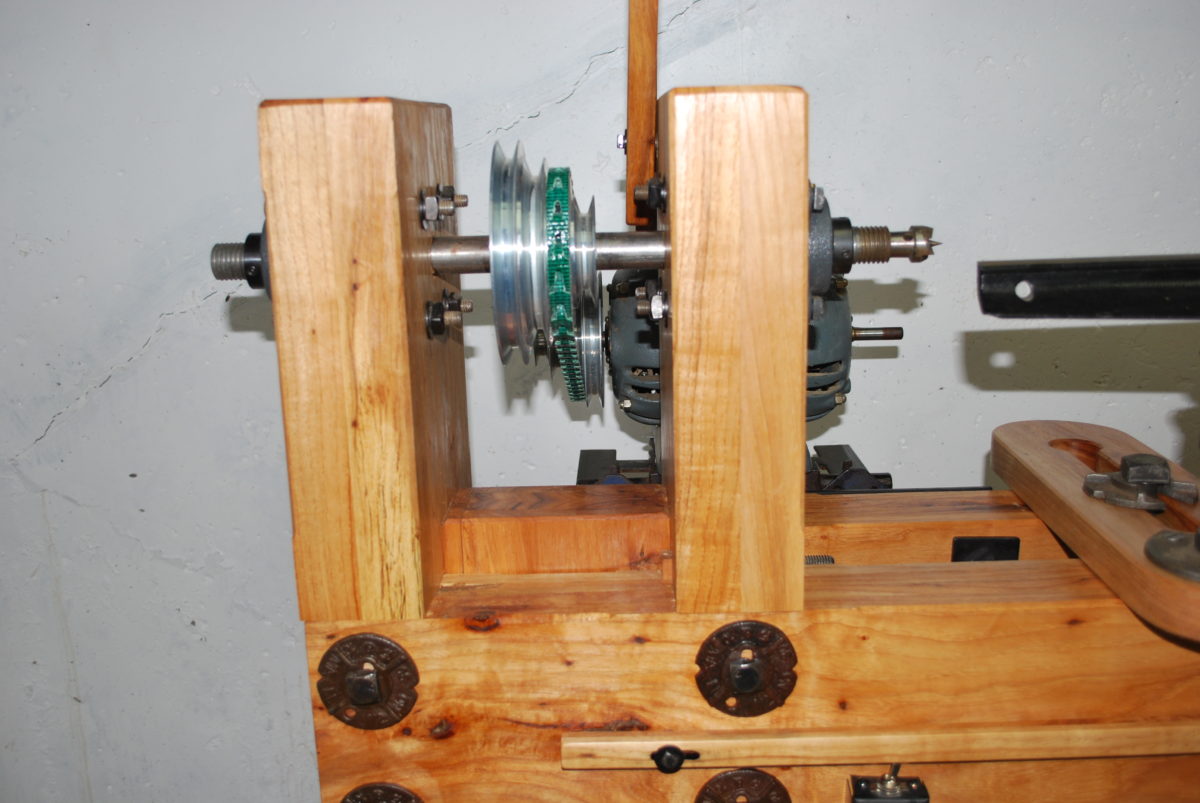

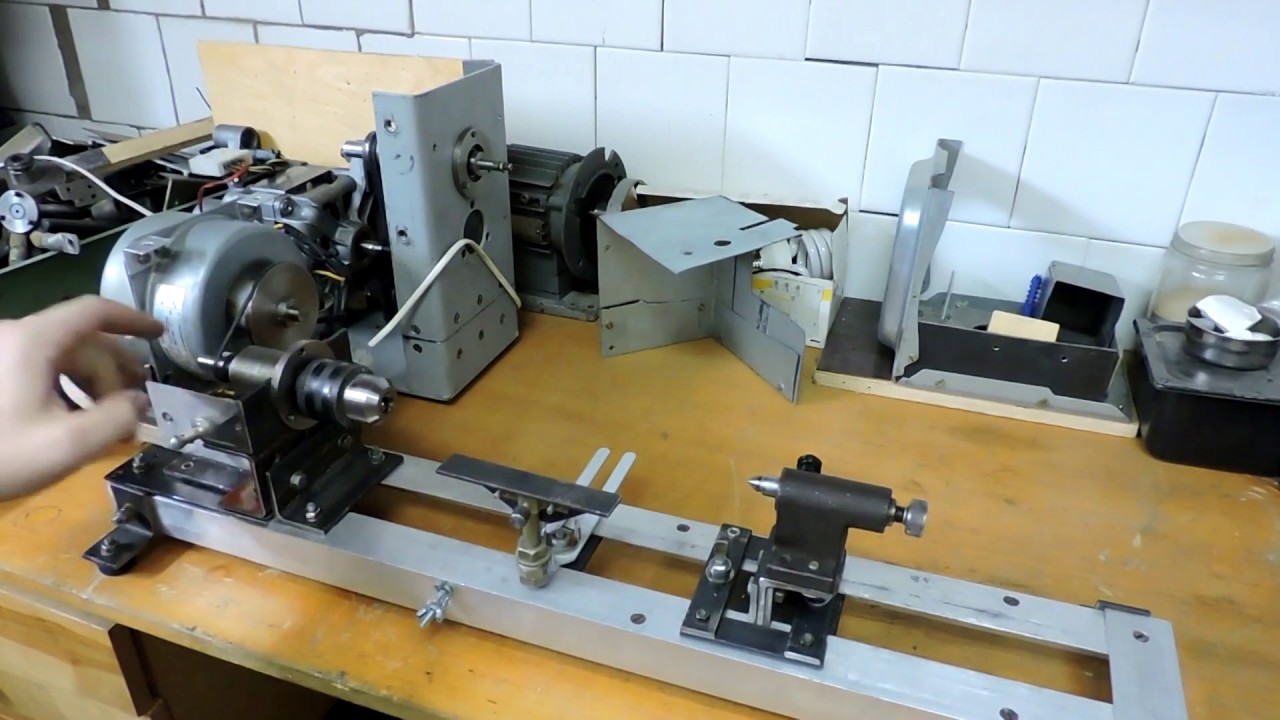

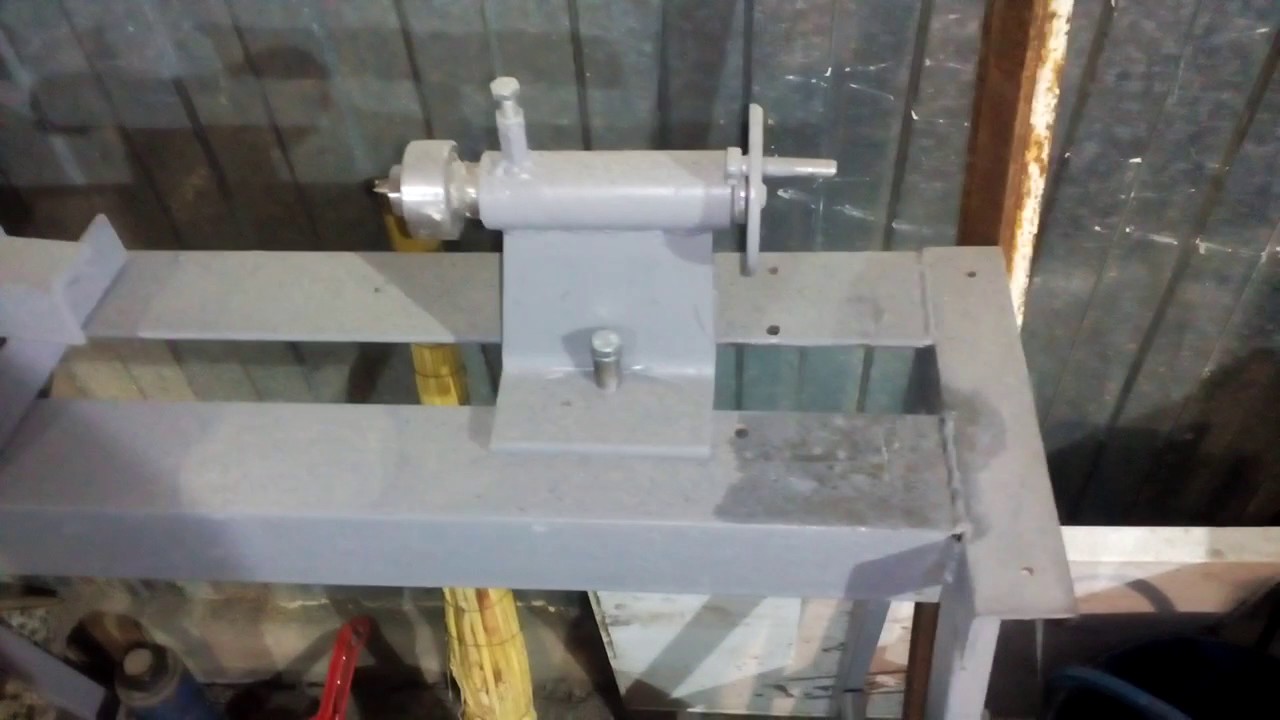

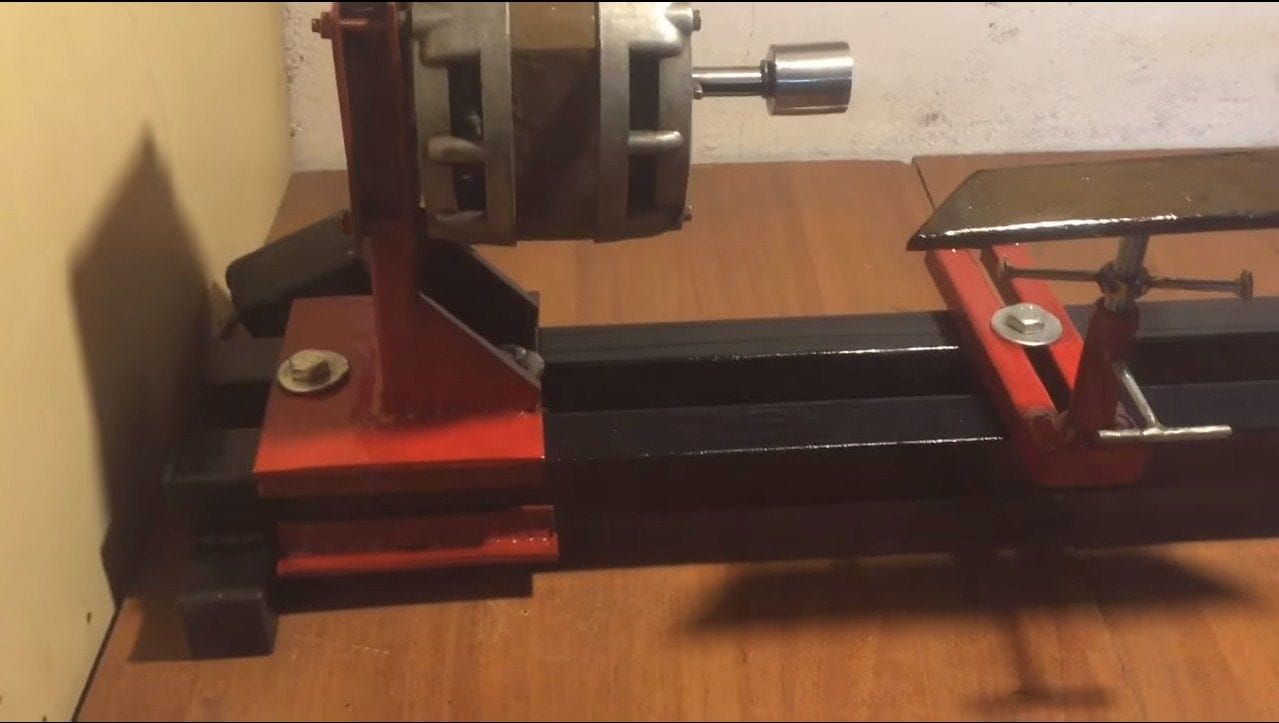

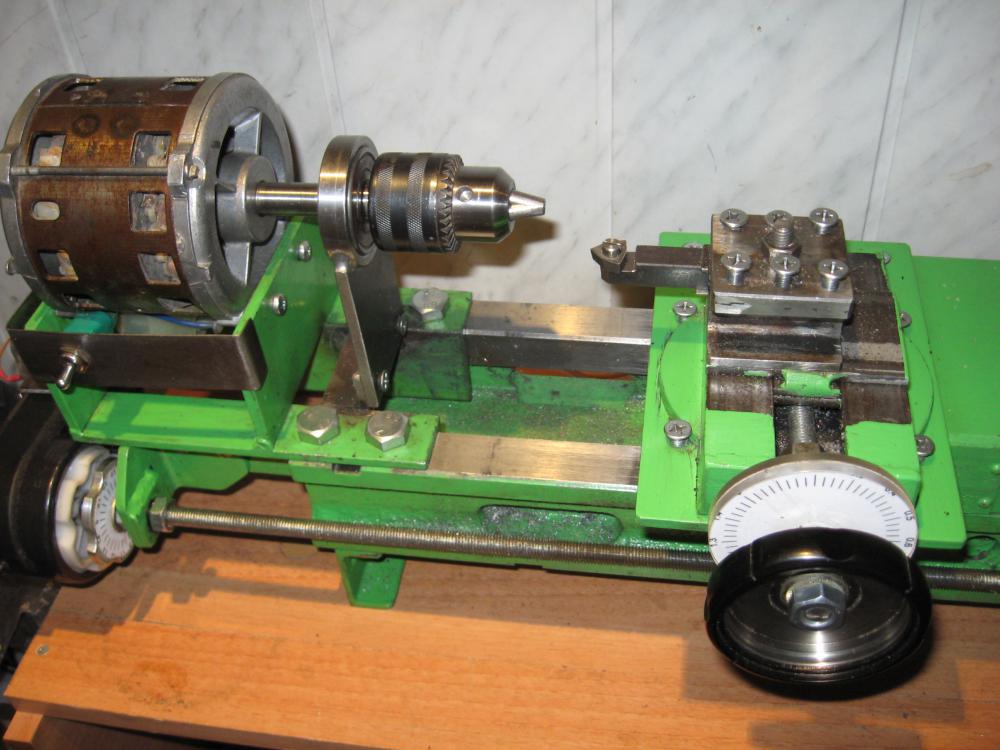

Токарный станок из двигателя от стиральной машинки

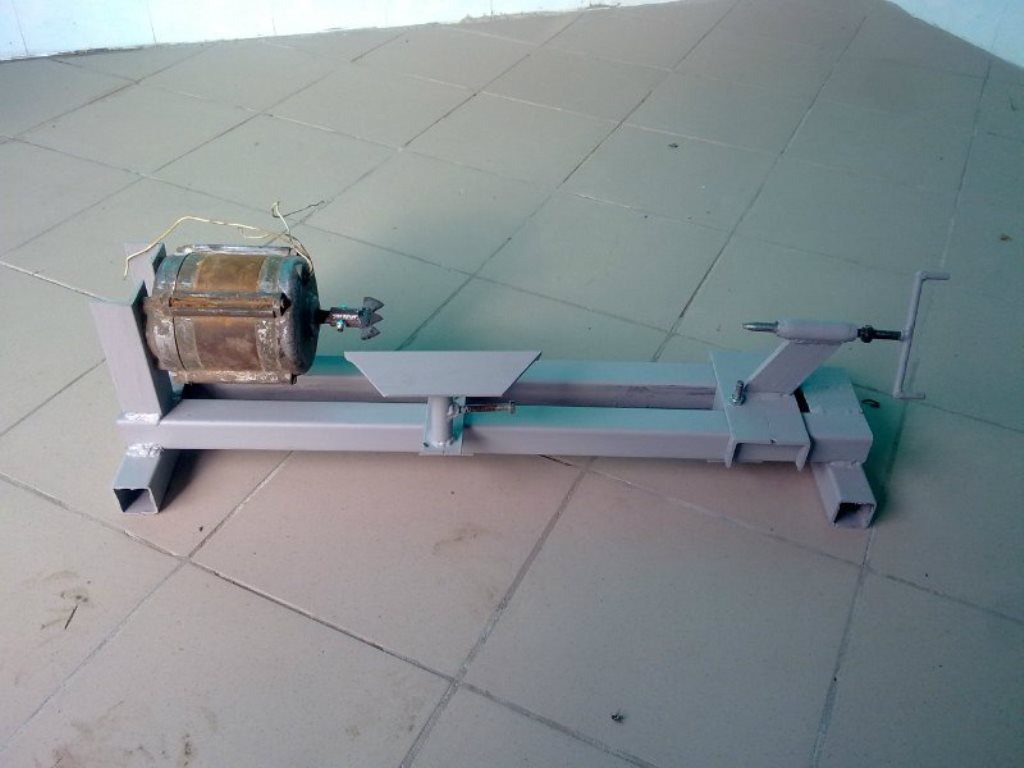

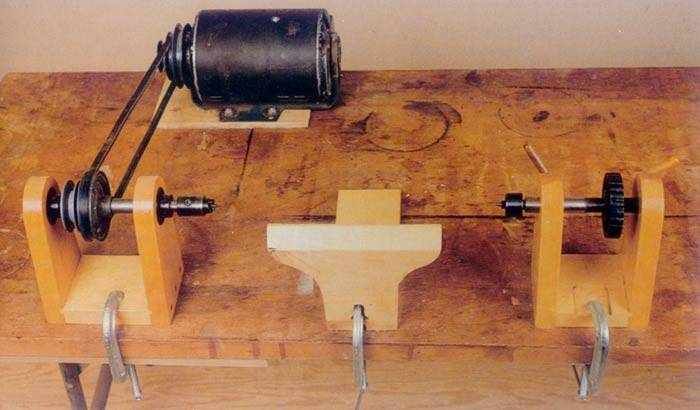

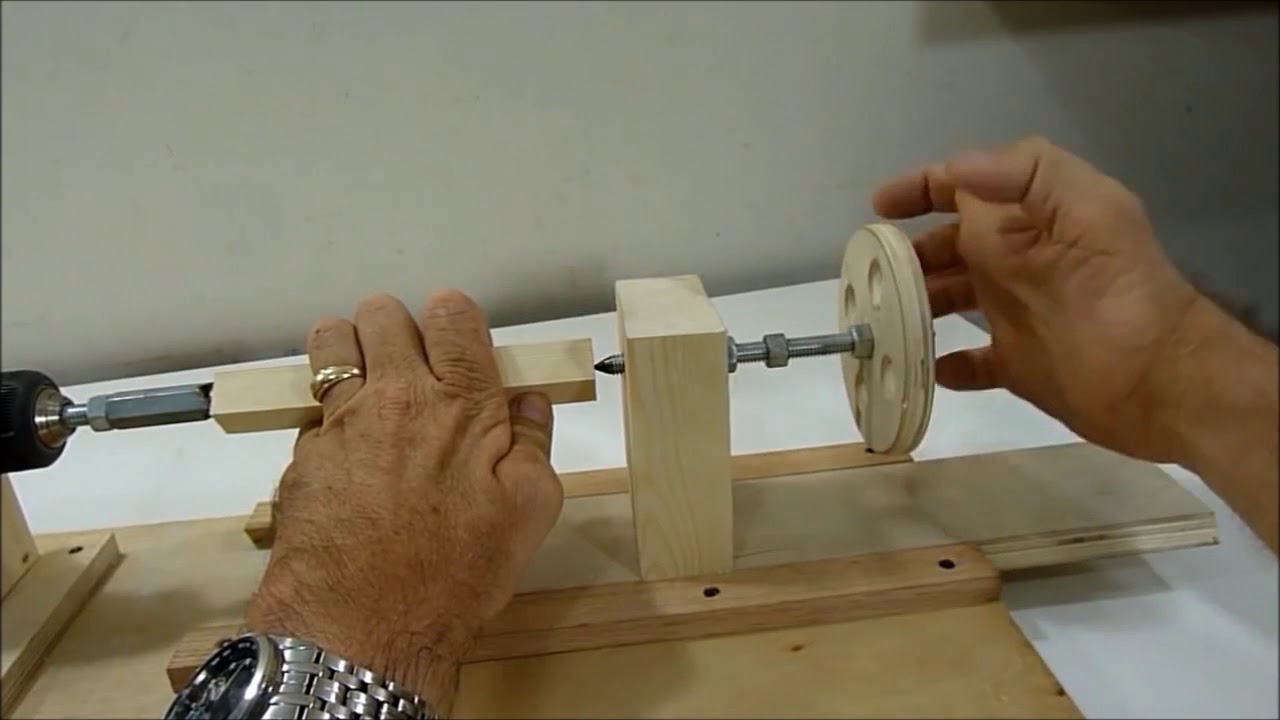

Порядок изготовления станка:

- Подготовить основу под размещение всех элементов конструкции. Балки соединить поперечинами и дополнительно зафиксировать сверху двумя уголками.

- Двигатель от стиральной машинки прикрепить к передней бабке.

- Основу задней бабки составляет крутящийся центр, прикрепленный к опоре.

- Упор под заднюю балку изготовить из уголка. Обойму нанизать на опорную ось и приварить конструктивный элемент к направляющим балкам – основе станка. Упор и задняя бабка – подвижные механизмы.

- Для фиксации подвижных элементов подготавливаются предварительные отверстия.

- Сначала подготовленные детали скрепляются точечной сваркой, а потом – соединяются окончательно сварочными швами.

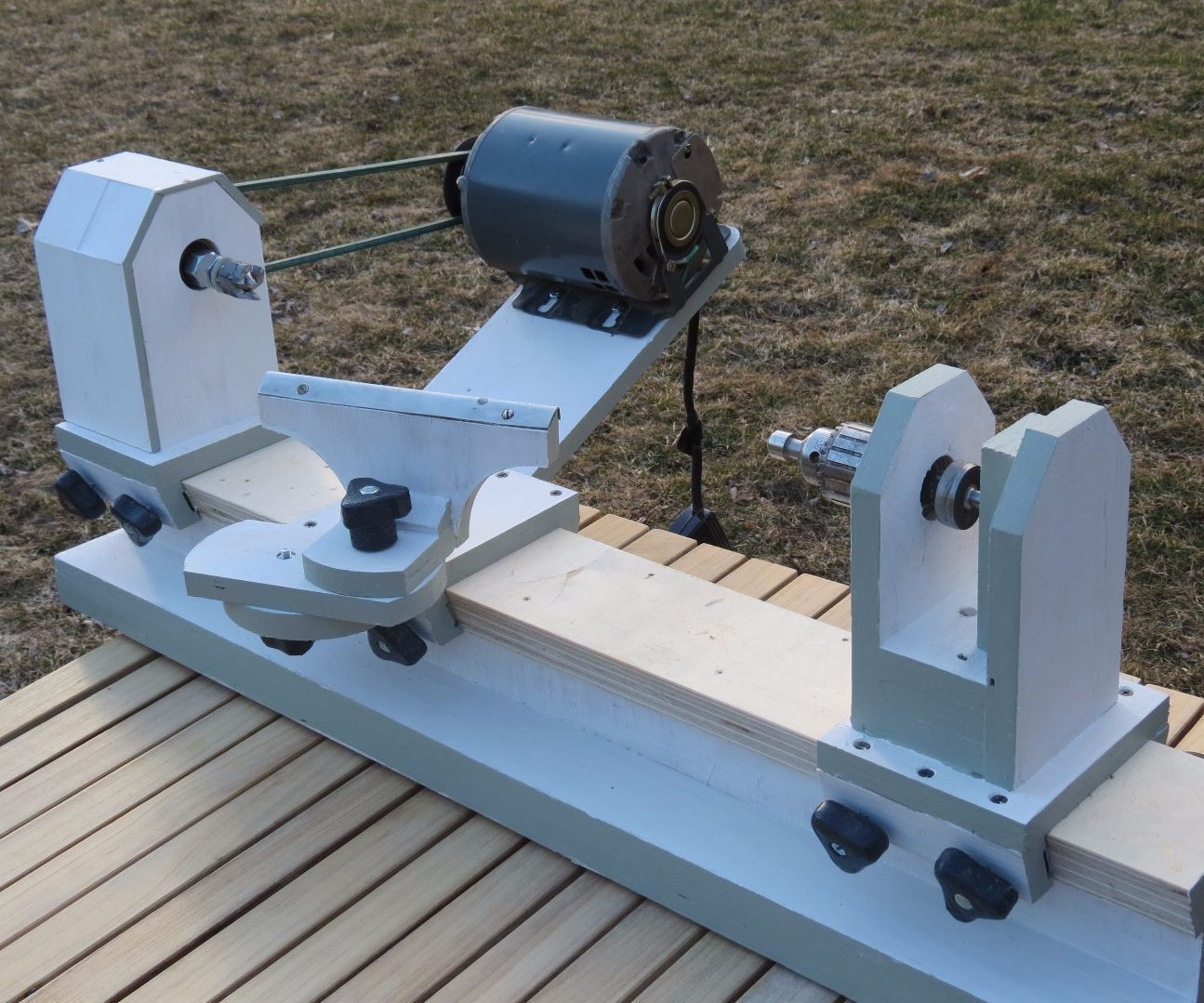

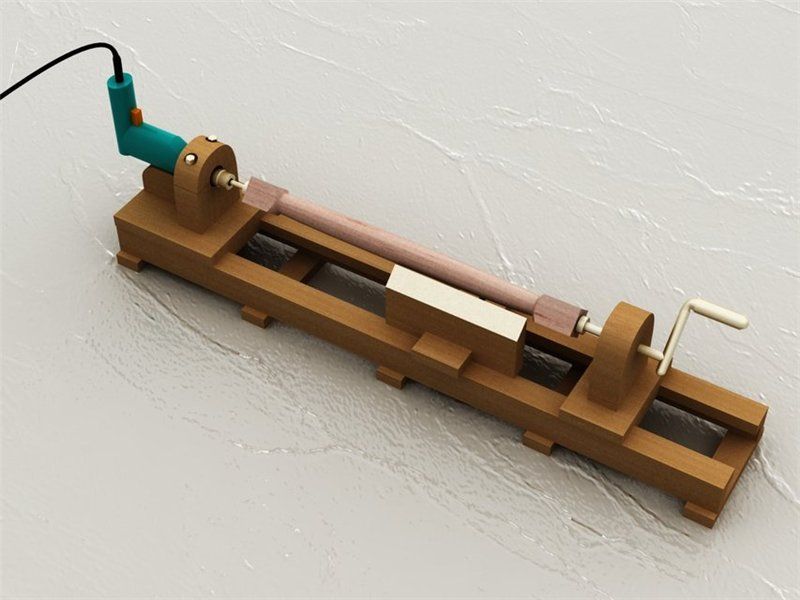

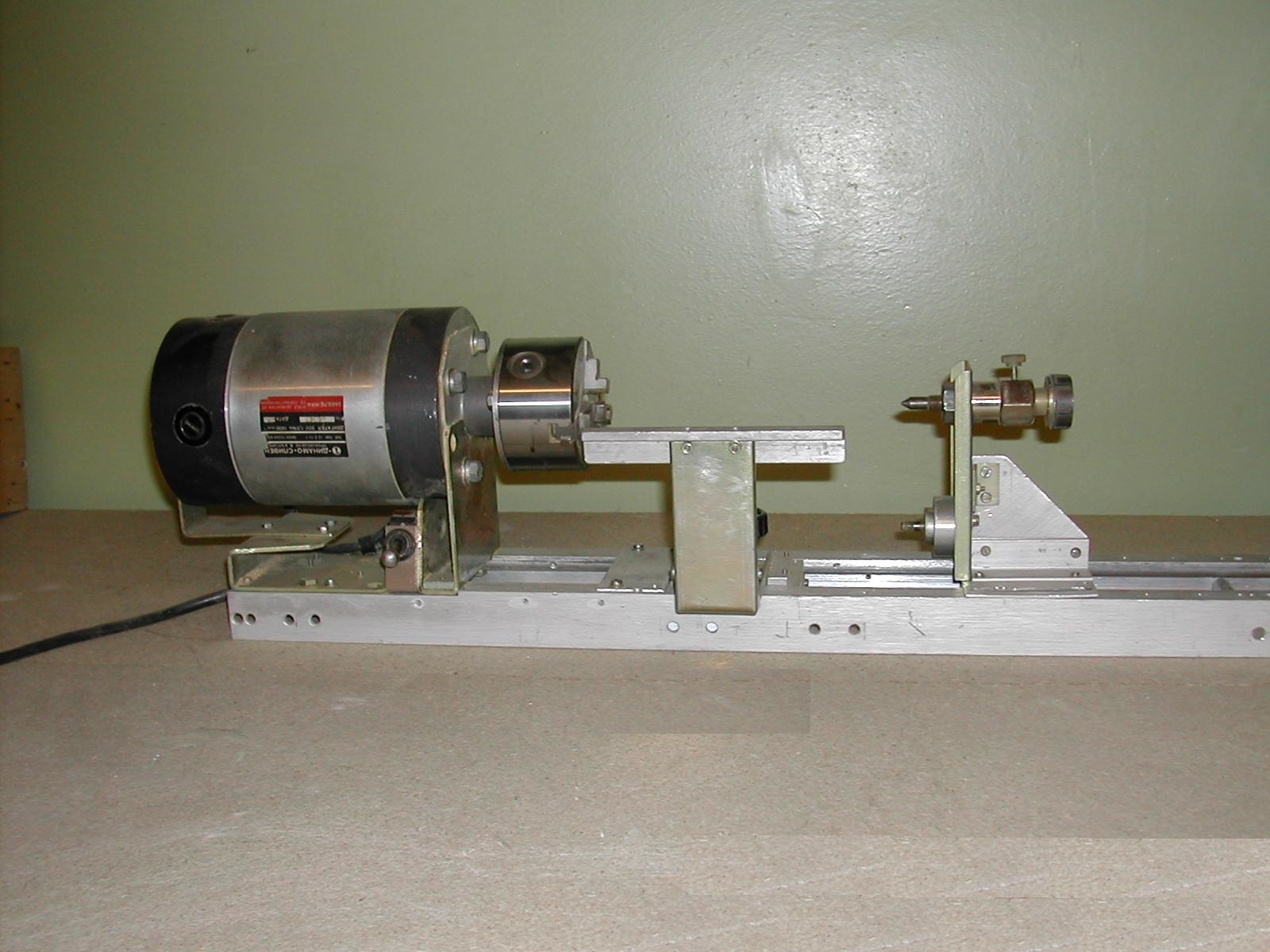

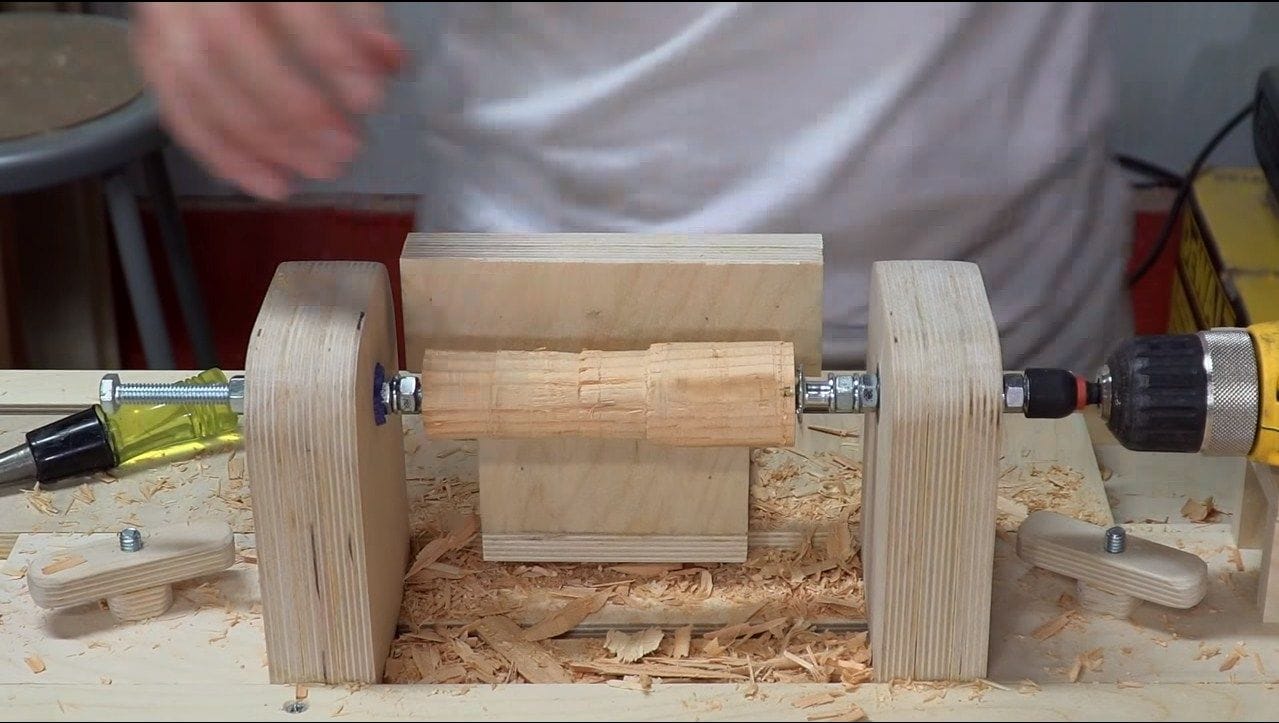

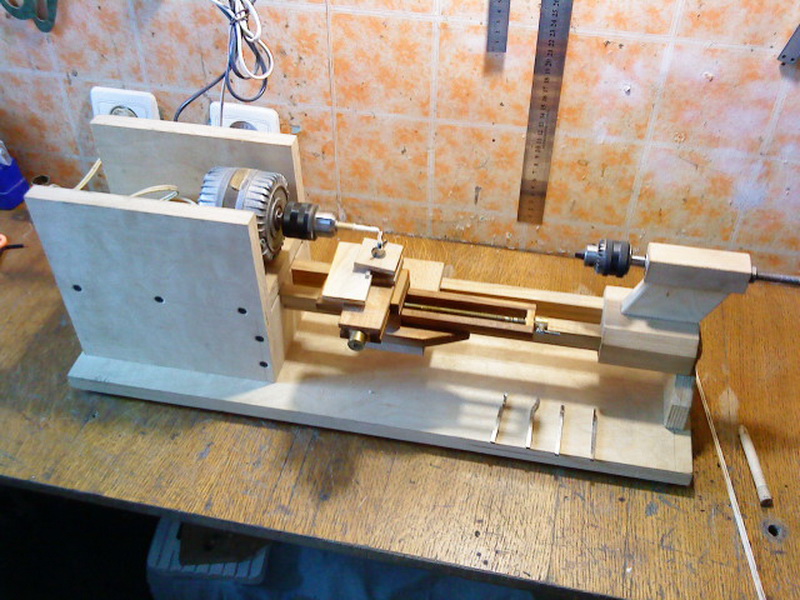

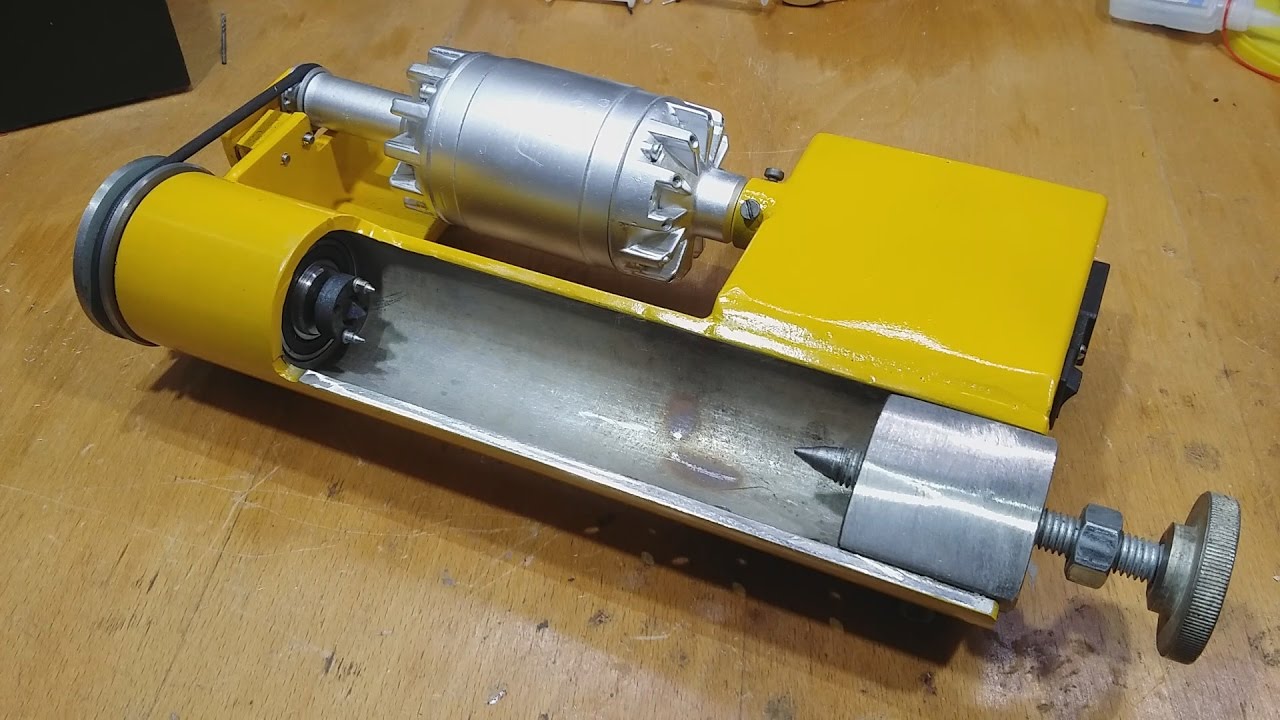

Мини токарный станок по дереву своими руками

Соорудить маленький токарный станок по дереву своими руками, размеры которого не превышают 20-30 см, получится из моторчика и блока питания от советской магнитолы.

Алгоритм сборки:

- Из металлического листа (1-2 мм) подготовить коробку под движок. Пластине придать П-образную форму и подготовить отверстие под вал.

- Из древесного бруса (2-3 см в толщине) сделать несущий каркас, упоры под компактный движок и заднюю бабку.

- Нарезать деревянные квадратики и сложить их в стопку. Для фиксации можно использовать обычный клей ПВА.

- Закрепить полученную «башню» четырьмя саморезами.

- Прямой металлический пруток подставить к шкиву движка и наметить точку размещения держателя (самореза).

- В качестве ответного держателя со стороны мотора устанавливается планшайба.

Мини-токарник отличается простотою сборки. Его компактные габариты составляют около 22-х см. Конечно, для выполнения серьезных задач подобная техника не годится, но для обработки мелких деталей из дерева, олова и алюминия он вполне подойдет.

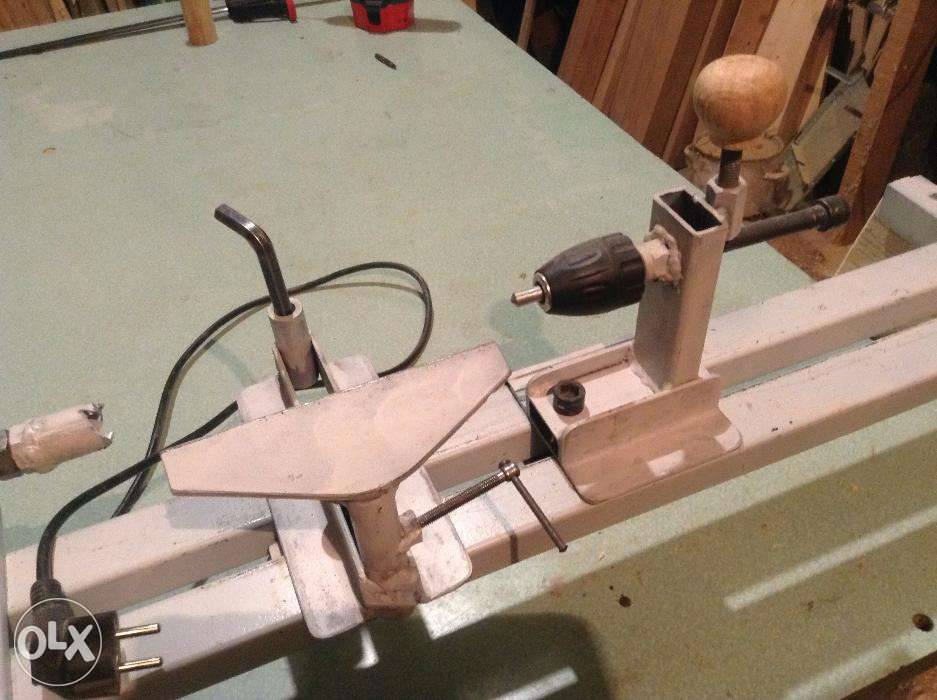

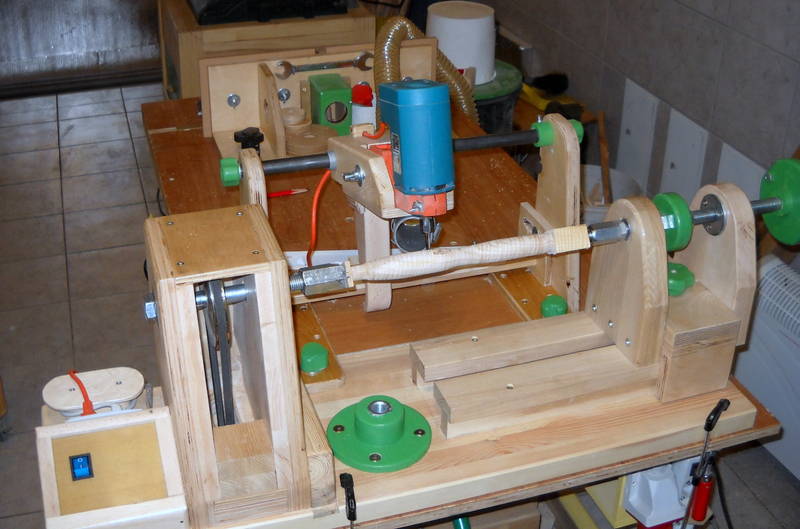

Изготовление токарно-копировального станка

Готовый токарный станок дополнительно можно оборудовать копиром, который пригодится для формирования однотипной резьбы и создания одинаковых деталей.

Под основу копира подойдет ручной фрезер. Деталь укладывают на фанеру толщиною 1,2 см площадью 20*50 см. Далее делают отверстия под крепежи и монтируют опорные небольшие брусья для установки фрезы. Резец разместить между фиксаторами и закрепить саморезами.

На токарнике устанавливается брусок – в дальнейшем на него крепятся шаблоны. Размер бруска – 70*30 мм. Элемент закрепляется саморезами к вертикальным опорам, а сами подставки – к основанию станка.

Если использовать копир необходимости нет, то брус демонтируется, и оборудование применяется для простой обтачки деталей.

Токарно-копировальный станок по дереву своими руками имеет некоторые недостатки:

- рабочую зону с фрезером придется передвигать вручную – в процессе обработки подвижную часть может заклинивать;

- техника пригодна для копирования простых элементов;

- для повышения универсальности конструкции фрезу лучше заменить циркуляркой.

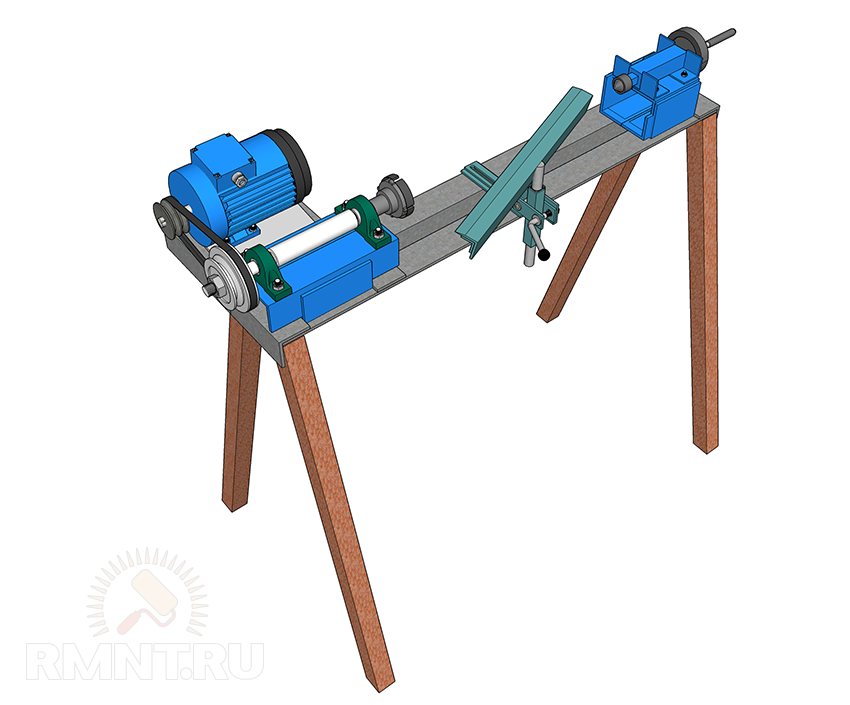

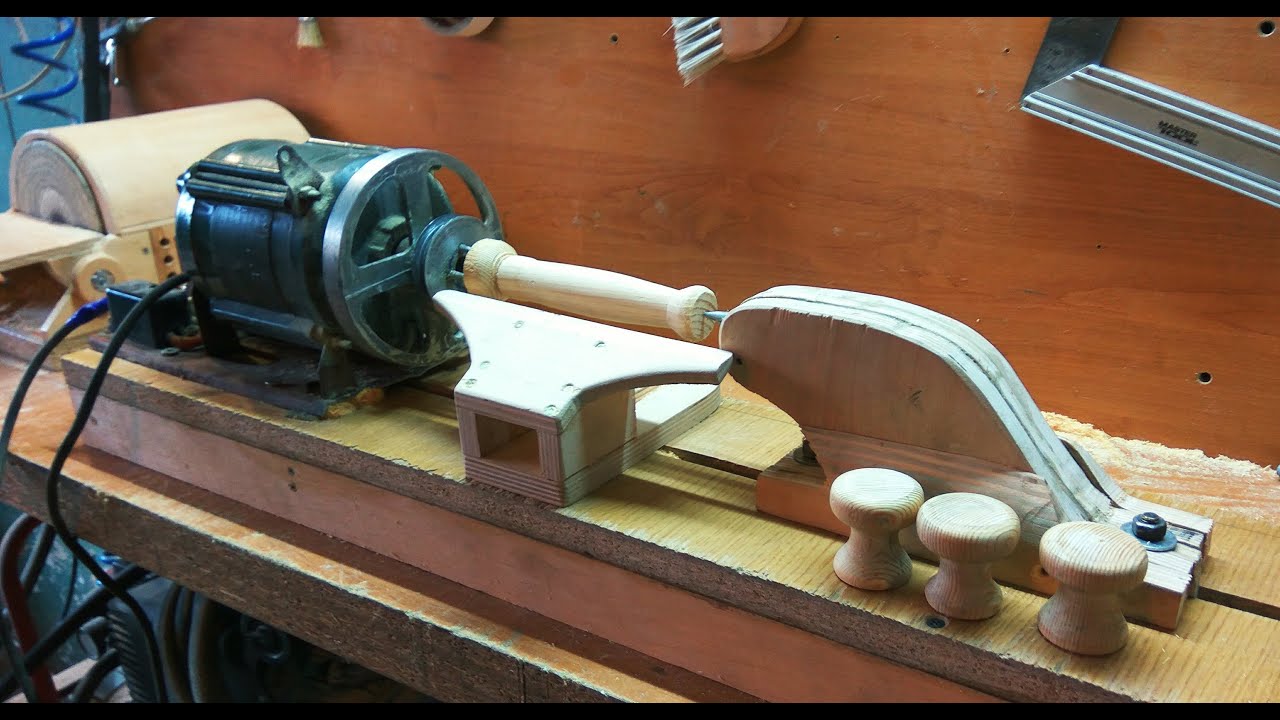

Особенности изготовления токарно-фрезерного станка по дереву своими руками

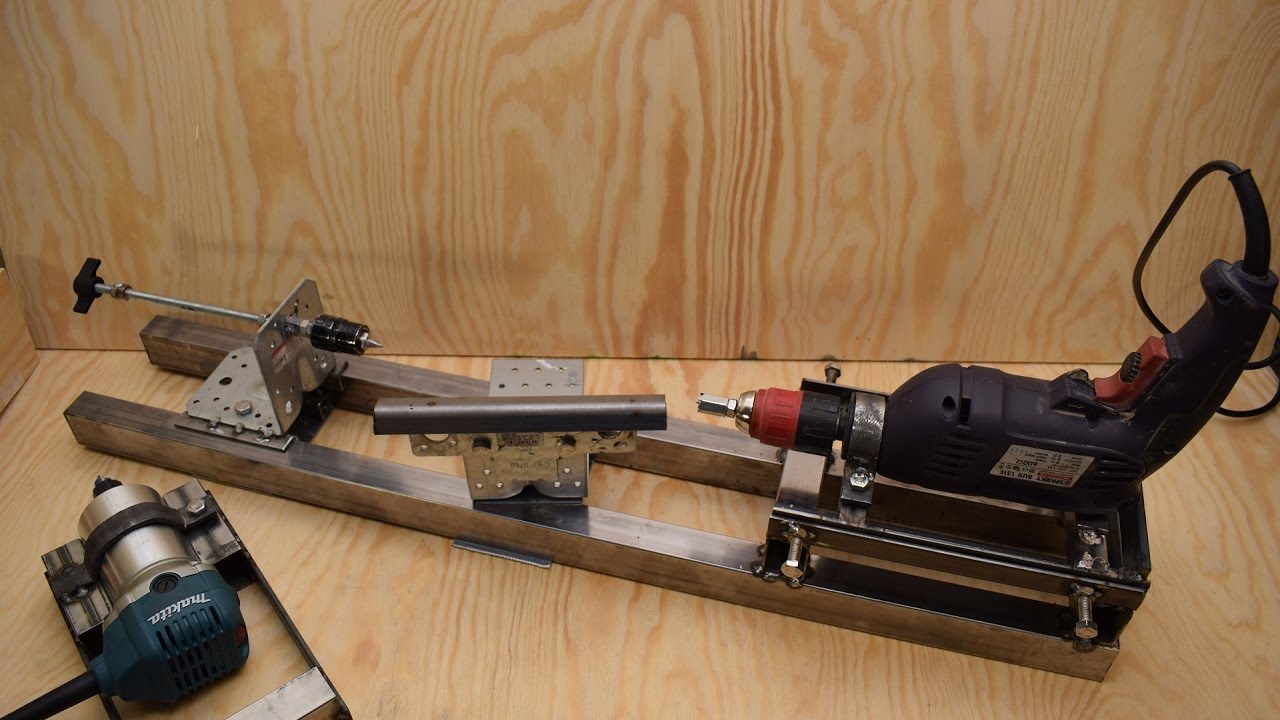

Конструкция токарно-фрезерного оборудования включает такие основные компоненты:

- Станина. Для создания берутся деревянные брусья, из которых изготавливают решетчатую конструкцию. Передняя бабка фиксируется неподвижно. Расположение задней может меняться благодаря передвижению установочной панели по ребрам металлическим ребрам станины.

- Электрический движок и система передачи вращения. Для ускорения работы на вал двигателя насаживается маленький диск, а на вал передней балки, наоборот – большого размера. Сопряжение деталей посредством ремня.

- Фрезер ручного типа. Монтируется вверху станины на платформу, которая перемещается относительно заготовки вдоль направляющих.

Токарный станок по дереву своими руками: видео

Токарный станок своими руками — 89 фото постройки полноценного устройства

Современная обработка деталей из металла почти не возможна без токарного станка. Для экономии средств можно сделать это приспособление и самому.

Для экономии средств можно сделать это приспособление и самому.

Смастерить на самом деле эго не так сложно, как кажется, да и чертёж токарного станка легко можно найти в Интернете. Конструкция станка может быть самой разнообразной, также как и его габариты.

Материал для его изготовления в домашних условиях легко найти в любом гараже.

Содержимое обзора:

Устройство токарного станка

Сделать токарный станок своими руками невозможно без знания его устройства, поэтому ниже мы представлены его основные части:

- Привод. Основа механизма, генерирует мощность. Для маломощного станка подойдёт привод из дрели либо стиральной машинки;

- Станина. Для изготовления подойдёт стальной уголок или рама из дерева, это своего рода несущая рама, поэтому она должна быть прочной для выдерживания вибраций;

- Задняя бабка. Изготавливается методом приваривания уголка к железной пластинке. Она нужна для фиксации во время обработки изготавливаемого устройства;

- Передняя бабка.

Устанавливается к подвижной раме, схожа с задней бабкой;

Устанавливается к подвижной раме, схожа с задней бабкой; - Суппорт. Выполняет роль опоры рабочей части.

Момент вращения передаётся двигателем в рабочую часть с помощью следующих вариантов:

- Цепной;

- С помощью ремня;

- Фрикционный.

Каждый имеет свои как преимущества, так и недостатки. Ременной — наиболее дешевый и надёжный, легко изготовляется. Но ремень быстро изнашивается, нужно часто заменять.

Цепная стоит дороже, она более громоздкая, но служит долго. По своим достоинствам и недостаткам, фрикционная занимает срединное положение. Стоит отметить тот факт, что фото токарного станка с разными передачами имеются в Интернете, и Вы с легкостью можете подробно их изучить.

Суппорт — крайне важная деталь станка. Он регулирует и количество потраченных сил при работе, и качество детали.

Двигается в различных направлениях и поэтому сильно подвержен износу. Не забывайте его отрегулировать перед началом работ.

Последовательность сборки механизма

Собираем раму станка при помощи швеллеров и балок. Чем с более крупными деталями Вы планируете работать, тем из более прочных материалов должна быть рама.

Для производства передней бабки нам понадобится гидравлический цилиндр толщиной стенки 6 мм и более. В цилиндр запрессовываем 2 подшипника. При помощи подшипников большого диаметра прокладываем вал.

Необходимо залить смазывающую жидкость в гидравлический усилитель. После чего устанавливаем суппорт с направляющими и шкив.

Устанавливаем подручник для придания резцу устойчивости. Снизу крепим небольшую полоску металла, предающую рабочей части износоустойчивости.

Какой электродвигатель выбрать?

Мотор — самая главная часть любого станка, ведь без него он не будет функционировать. От его мощности зависит общая мощность станка. Мотор с мощностью до киловольта (старые машинки для шитья могут послужить донором), подойдёт для изготовления небольших деталей.

Моторы мощностью 1.5-2 Кв. используются при обработке крупных деталей. Ни в коем случае не забывайте про изоляцию всех электрических частей.

Для правильной установки мотора лучше позвать электрика, чем получить травму.

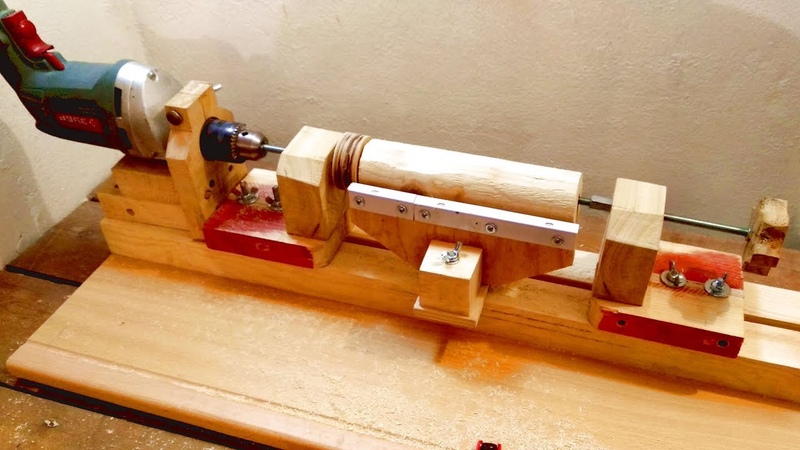

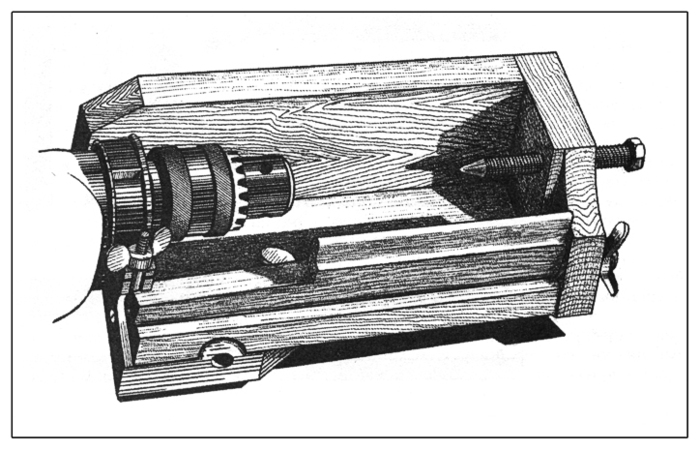

Как сделать токарный станок из дрели?

Для экономии на запчастях и упрощения сбора допускается применять дрель как привод. Эта конструкция имеет свои преимущества:

Обратите внимание!

- конструкция собирается и разбирается в любой момент;

- переносится и транспортируется достаточно просто, ведь разобрать его довольно просто;

- экономия средств;

Но у такого способа есть свои недостатки, ведь у дрели низкий крутящий оборот, из-за чего будет практически невозможно обрабатывать крупные детали.

Модифицировать токарный станок по металлу дрелью стоит только тогда, когда не планируется большой объём работ и нужно изготовить небольшие детали.

Для изготовки данной разновидности токарного станка по металлу, нужны обычные детали (за исключением мотора и передней бабки). Функцию передней бабки берёт на себя дрель.

Функцию передней бабки берёт на себя дрель.

Благодаря компактности станка, роль станин может выполнить ровная поверхность или верстак. Саму дрель можно закрепить благодаря струбцине или хомута.

Необходимо соблюдать следующие пункты техники безопасности:

Обратите внимание!

- по завершении компоновки станка необходимо проверить исправность.

- электродвигатель в станке должен быть защищён кожухом;

- мощность электродвигателя должна быть покрытой Вашей электросетью;

- рабочий инструмент может располагаться только параллельно к поверхности заготавливаемой детали. Иначе он отскочит;

- при обработке торцевых плоскостей последние должны быть упёрты в заднюю бабку;

- приступать к работе можно только используя средства защиты глаз от стружки;

- после работы необходимо рабочее место оставить в чистоте.

Деревообрабатывающий станок требует соблюдения такой же техники безопасности, что и металлообрабатывающий.

Изменение станка

Во время необходимости монтажа конусообразных отверстий крепим два напильника так, чтоб получилась форма трапеции. Дальше монтируем приспособление на пружинах для подвода напильника.

Для затачивания различных лезвий крепим к двигателю круг для шлифовки.

Подводя итоги, хочу сказать, что сборка станка достаточно простая. Смастерить самодельный токарный станок вполне возможно и дома при помощи подручных материалов, что является достаточно экономным мероприятием.

Можно самому регулировать размеры и мощность оборудования, а также проводить нужные модификации.

Обратите внимание!

Фото токарного станка своими руками

чертежи, фото, видео. Самодельный токарный патрон Самодельный токарный патрон своими руками

Одним из наиболее распространенных приспособлений обработки заготовок из металла является токарный станок. С его помощью можно выполнить такие элементы, как втулка, муфта, болт, гайка, фланец и другие. Оборудование можно приобрести уже готовым в специализированных магазинах, но есть возможность изготовить самодельный токарный станок по металлу в домашних условиях.

Особенность станков

Существует немало видов токарных станков для обработки металла. Каждый из них имеет свои особенности конструкции, от которых зависят их функциональные возможности. Кроме этого, каждый вид обладает возможностью выполнения дополнительных операций, например, фрезерования или сверления.

Независимо от вида агрегата, их конструкция может состоять из таких узлов:

В зависимости от вида и модели устройства, его можно укомплектовать дополнительными насадками, которые увеличат показатель функциональности оборудования.

Виды универсальных аппаратов

Современные производители предлагают пользователям обширный перечень токарных станков. Среди наиболее популярных можно выделить следующие их виды: токарно-винторезный, токарно-фрезерный, токарно-карусельный, токарно-револьверный.

Винторезный станок

Особенностью этого вида оборудования является наличие хода пиноли задней бабки. Благодаря этому, есть возможность оборудовать его патроном для сверления. Это позволяет использовать станок не только для выполнения токарных операций, но и для вытачивания заготовок с разным профилем, выравнивания, проделывания в заготовках канавок и углублений, подрезания размеров до необходимых показателей, высверливания отверстий. Для этого могут быть использованы плашки, резцы или метчики.

Посредством использования токарно-винторезных агрегатов можно работать с заготовками, выполненными из черных или цветных металлов. Этот вид устройств чаще всего применяется на инструментальных производствах, в области приборостроения или часовом производстве.

Если выбор пал на токарно-винтовой станок, рекомендуется учитывать такие его свойства:

Фрезерное устройство

При помощи этого вида оборудования можно выточить заготовки не только из черных и цветных металлов, но и из пластика, и дерева. Конструкция устройства сочетает в себе два вида станков (фрезерный и токарный).

Универсальный токарно-фрезерный станок можно использовать для выполнения таких видов операций, как точение проходное, нарезание резьбы, накладывание фаски, выборка галтелей, вырезание прямых и криволинейных пазов, сверление отверстий. Это стало возможным благодаря наличию фрезерной части, расположенной в вертикальной плоскости станины. Такие станки нередко устанавливаются в школьных мастерских.

Популярность токарно-фрезерного оборудования обусловлена наличием присущих ему достоинств:

- Доступность. Комбинация двух видов станков приводит к экономии средств.

- Компактный размер. Его можно устанавливать в мастерской с небольшой площадью.

- Возможность монтажа разнообразных дополнительных элементов (резец, сверло, метчик, развертка, фреза, стамеска).

При выборе этого вида оборудования необходимо учитывать такие его характеристики:

- расстояние между центрами;

- размер заготовки;

- диаметр торцовочной и концевой фрез.

Наличие этих качеств обуславливает популярность токарно-фрезерного оборудования у пользователей.

Карусельный аппарат

Станки этого вида в основном применяются для обработки большого диаметра (больше 2000 мм) и размеров на больших предприятиях.

Револьверный агрегат

Основное предназначение этого вида устройств заключается в обработке заготовок, выполненных из калиброванного прутка. Особенность станков заключается в креплении режущего механизма, которое осуществляется на барабане вращающегося типа.

Станки с числовым программным обеспечением

В процессе работы с этим видом станков требуется минимальное участие оператора. Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Стоит также отметить возможность выполнения всех типов операций с высокой точностью.

Каждый из вышеперечисленных видов токарных станков по металлу имеет особенности конструкции и предназначение.

Самостоятельное изготовление

Если говорить о том, что можно сделать из дрели своими руками, следует обратить внимание на токарный станок, который можно изготовить в домашних условиях. Это поможет не только сэкономить средства, но и даст возможность выполнения довольно большого перечня операций с разными материалами.

Для того чтобы выполнить токарный станок по металлу своими руками, чертежи которого можно найти в специализированной литературе, необходимо в первую очередь определиться со станиной. Она считается одним из наиболее значимых узлов оборудования. Именно на станине монтируется токарная приставка для дрели.

Для изготовления станины можно использовать плиту, выполненную из такого материала, как дерево, толщиной до 21 мм. Дрель фиксируется за шейку ее корпуса, на которой впоследствии будет смонтирована вспомогательная рукоятка.

Для того чтобы иметь возможность распиловки таких материалов, как фанера или оргалит, на станине необходимо в патрон дрели нужно установить дисковую пилу, диаметр которой не превышает 2 мм. Для обеспечения удобства работы со станком можно также смонтировать дополнительную рукоятку.

Есть возможность заменить диск плоской фрезой. Благодаря этому, у оператора появится возможность выполнения пазов небольшой глубины.

Теперь можно приступать к выполнению упора, который призван выполнять функцию задней бабки. Таким образом, самодельный суппорт для токарного станка своими руками можно выполнить из двух деревянных брусков и одного винта для регулировки с заточенным наконечником. Это даст возможность использовать станок для обработки небольших деревянных заготовок.

Если говорить о том, как из дрели сделать токарный станок, следует учитывать то, что есть несколько вариантов устройств, изготовить которые можно самостоятельно, главное, иметь готовый шаблон.

Суппорт в процессе эксплуатации станка имеет свойство изнашиваться.

При этом не исключена возможность возникновения люфта, что отрицательное скажется на качестве выполняемой операции. Во избежание такой ситуации рекомендуется периодически выполнять регулировку и подстройку суппорта.

Деревообрабатывающий столярный станок имеет раму. Для ее изготовления можно использовать балки или швеллера из металла. Их толщина и размеры имеют непосредственную зависимость от нагрузки, с которой будет эксплуатироваться оборудование.

На балки монтируются валы с направляющими, расположенными продольно. Для их крепления можно использовать сварочный аппарат, болты или шуруповерт.

Передняя бабка может быть выполнена из гидроцилиндра, в полость которого монтируются два подшипника. Толщина стенок цилиндра может изменяться от 5 мм и более. Полость гидроцилиндра заполняется специальной смазывающей жидкостью. Затем монтируется электрический привод.

Электромотор отвечает за движение режущей части станка. Мощность двигателя имеет непосредственную зависимость на мощность устройства. При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

При его выборе необходимо учитывать размер заготовок, которые будут обрабатываться на стенке:

- для работы с небольшими заготовками можно использовать привод мощностью не больше 1 кВт;

- при необходимости обработки крупногабаритных заготовок необходимо выбрать двигатель, мощность которого колеблется в пределах 1, 5 — 2, 5 кВт.

Ручной станок для обработки металла или дерева следует собирать с учетом того, что все его узлы необходимо обязательно изолировать. Это обеспечит безопасность оператора при работе со станком, а также прочность конструкции.

Возможные варианты режущего механизма

Станковый механизм в обязательном порядке оборудуется режущей частью. Существует несколько вариантов этого узла. Среди наиболее надежных можно выделить следующие:

Правильный выбор оснастки обеспечит возможность выполнения обширного перечня операций при обработке заготовок, повысит точность выполнения работы, а также сократит время на ее выполнение.

А самостоятельное изготовление токарного станка для обработки металла поможет сократить средства, необходимые на приобретение уже готового оборудования.

Планшайба для токарного станка по дереву представляет собой деталь, имеющую форму стального диска с отверстиями для крепления габаритной заготовки. Существует множество разновидностей планшайб, различающихся между собой:

- материалом изготовления;

- толщиной диска;

- размером и конфигурацией крепежных отверстий;

- способом изготовления;

- термообработкой;

- наличием дополнительных аксессуаров.

Токарная обработка часто встречается при работе с вогнутыми плоскостями заготовок, обрабатываемые детали при этом имеют большое сечение и толщину. Закрепить такие материалы на других станках проблематично, изгиб мешает захватить необходимую часть заготовки.

Характеристика детали

Планшайба – литой металлический диск, имеющий резьбовое центральное отверстие для закрепления его на шпинделе токарного станка по дереву. В планшайбе заготовка крепится металлическими шурупами. Они насквозь проходят через ее отверстия и надежно вкручиваются в дерево.

В планшайбе заготовка крепится металлическими шурупами. Они насквозь проходят через ее отверстия и надежно вкручиваются в дерево.

При реализации токарный деревообрабатывающий станок комплектуется планшайбой с наружным диаметром 100–150 мм. Дополнительно специалисты могут приобрести подобные изделия любых размеров, с другим расположением крепежных отверстий и рабочей толщины.

При покупке для домашнего пользования необходимо выбирать планшайбу с максимальным наружным диаметром. Он должен соответствовать базовому размеру дна обрабатываемой заготовки.

Предпосылки использования планшайб

При выполнении точения деревянных изделий часто возникают ситуации, когда токарь обязан произвести ювелирную обработку граней, точность таких манипуляций на стандартном агрегате выполнить невозможно. Особенно если деталь имеет большие габариты и неровные углы. Фиксация заготовки на планшайбе осуществляется с помощью крючков.

Болванка, используемая для вытачивания чаши, должна быть закреплена тщательнейшим образом, в противном случае деталь сорвется с места фиксации и работа будет испорчена.

Высока вероятность серьезных последствий и несчастных случаев, если тяжелая заготовка сорвется со шпинделя станка. Своими руками изготавливают специальные крепежные устройства многие профессиональные токари, работающие по дереву.

Универсальные держатели, специальные патроны могут обеспечить надежный способ крепления деревянных заготовок, особенно если выполнен станок своими руками. Но наиболее безопасной у всех токарей высшей квалификации считается самодельная планшайба, изготовленная мастером для личного пользования. Стоит изделие значительно дешевле покупных, а по надежности, долговечности, качеству намного их превосходит.

Габариты самого агрегата небольшие, он способен поместиться в небольшом цеху или гараже частного дома. Принудительной вентиляции предусматривать в помещении, где будет происходить эксплуатация оборудования, не требуется. Многие мастера устанавливают станок между двух окон, это позволяет усилить естественную вентиляцию.

Планшайба в домашних условиях

Для выполнения сборки агрегата в домашних условиях мастер обязан знать регламент работ, это упростит монтаж всех деталей и позволит долго эксплуатировать станок. Методика довольно простая, но все пункты требуют внимания от специалиста и ловкости. Пошаговая инструкция изготовления самодельной планшайбы:

Методика довольно простая, но все пункты требуют внимания от специалиста и ловкости. Пошаговая инструкция изготовления самодельной планшайбы:

- Взять ровный стальной лист толщиной 10 мм.

- Стальной, неповрежденный уголок 50×50 мм, болты М8×30 в количестве 8 штук, плоские шайбы и гайки к ним.

- Тщательно продумать, каким образом самодельная планшайба для токарного станка по дереву будет крепиться в шпинделе агрегата. Купить либо выточить втулку с резьбой.

- Стальную пластину разметить окружностью необходимого диаметра. Нанести две оси, чтобы они проходили через центр и пересекались под углом 90º.

- Лобзиком произвести круг по размеченной линии, щепетильно отшлифовать.

- Промочить сквозные пазы по центральным осям, не доходя 3 см до границы детали, отойдя от центра на несколько сантиметров. Лучше предварительно просверлить отверстия несколько большего сечения, чем заготовленные болты.

- Отпилить от цельного уголка четыре одинаковых отрезка. Одну полку каждого отрезка просверлить тем же сверлом, что и пластину.

- В двух других полках уголков нарезать резьбу М8. Вкрутить в нее болты.

- К пластине приварить резьбовую втулку крепления к валу.

- Через шайбы прикрутить уголки к планшайбе с помощью болтов.

- Планшайба для токарного станка своими руками изготовлена. Необходимо закрепить ее на шпинделе агрегата и начинать работу.

Закрепить планшайбы на шпинделе

Чтобы фиксировать такой шайбой заготовки, уголки передвигаются в требуемое положение и крепятся гайками. Надежно каждая деталь зажимается с помощью болтов, они вкручиваются в полки уголком с резьбой М8.

Видео по теме: Как сделать планшайбу для токарного станка ТВ-4

promzn.ru

видео-инструкция по изготовлению своими руками, как самому сделать патрон, планшайбу, фото и цена

Все фото из статьи

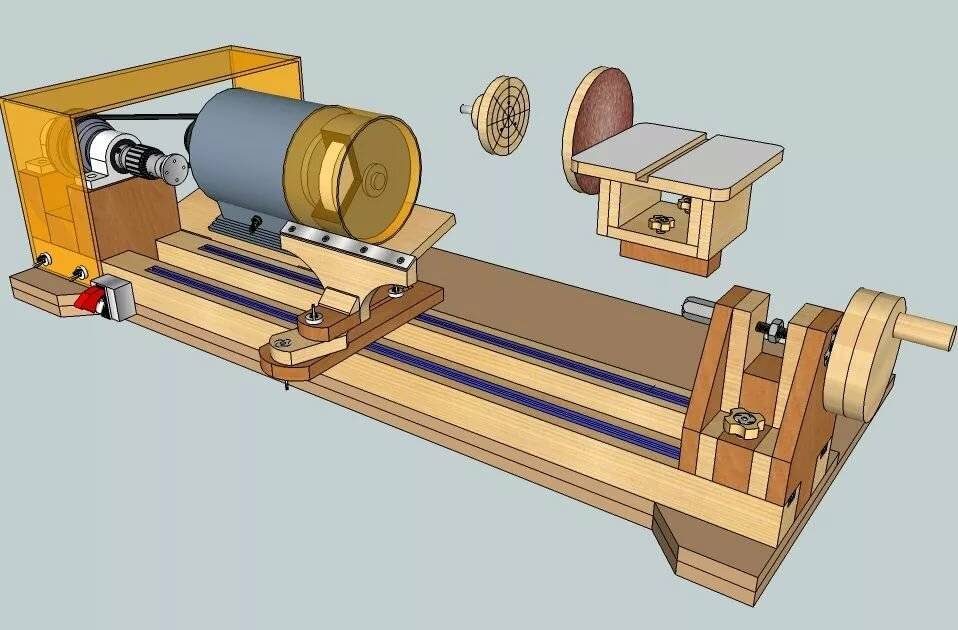

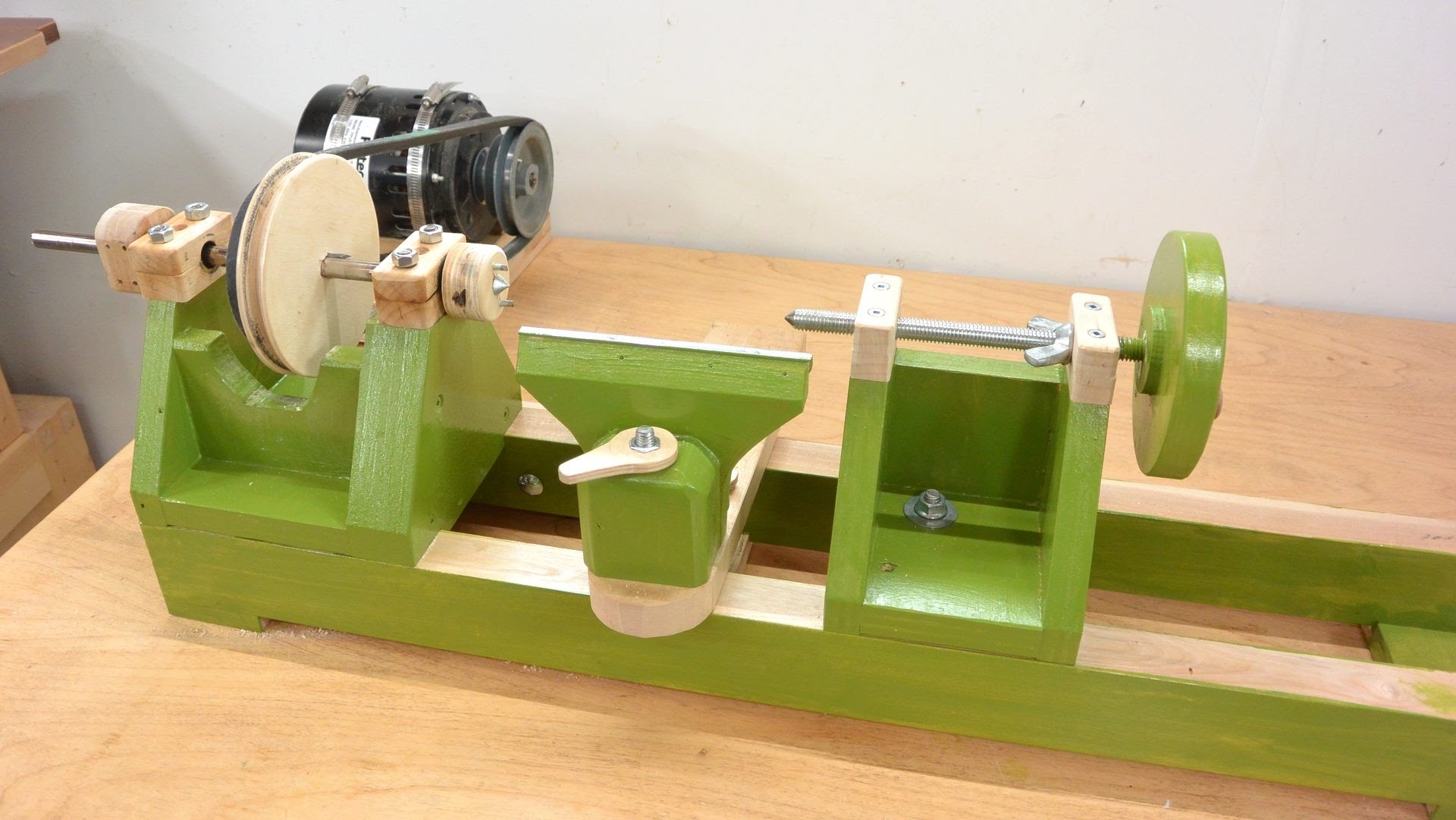

Существует много версий токарных станков, с помощью которых можно обрабатывать деревянные заготовки. Они могут быть и совсем крошечными, в которых в качестве мотора применяют обычную электродрель, и довольно мощные с крупными силовыми установками и элементами оборудования.

В нашем случае мы будем использовать материалы, основные из которых можно найти в гараже или подвале, а недостающие легко приобрести на строительном рынке или в магазине.

На фото — станок токарный по дереву 3 в 1

Большинство из нас, скорее всего, усомнится в своих силах и не будет даже пытаться повторить предложенное. В тоже время все, написанное ниже не составит особых трудностей для тех, кто когда-либо работал с древесиной. Никаких особых методов или приемов вы здесь не увидите, все максимально просто и доступно.

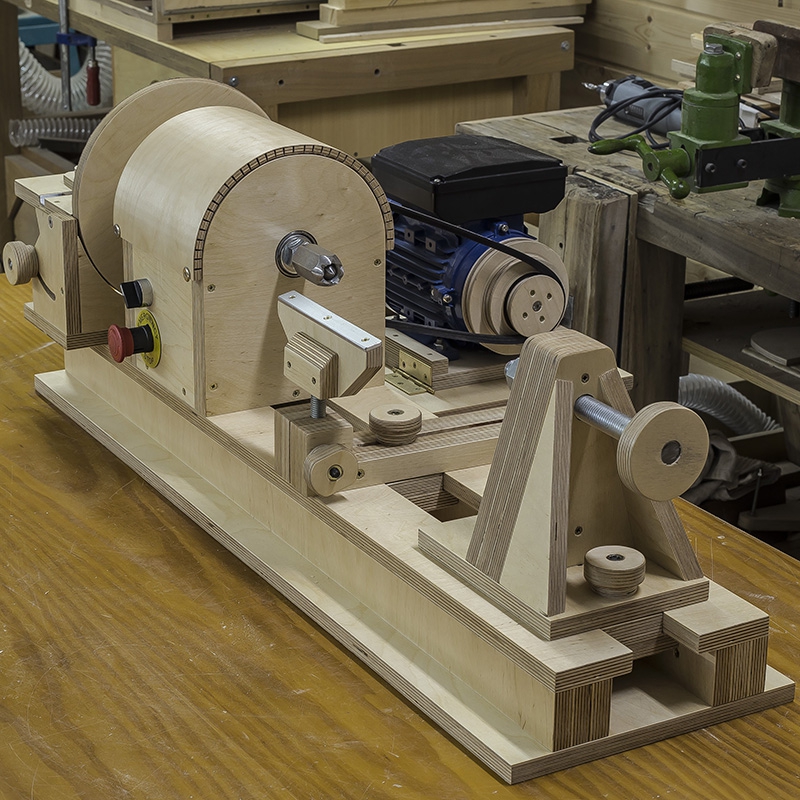

Материалы и оборудование

Прежде чем узнать, как самому сделать станок токарный по дереву, необходимо подготовиться к работе.

В данном случае вам понадобится:

- фанера толщиной 18 мм, из которой будут изготовлены в основном все детали;

- доски толщиной 50 мм для изготовления передней бабки;

- брус сечением 50х50 мм для станины.

Из оборудования следует подготовить:

- Электродвигатель на 220 В или 380 В, зависит от того, какое напряжение подходит в вашу мастерскую.

- Шкив – лучше брать 3 ручейный, с помощью которого можно регулировать оптимальную скорость обработки. Желательно приобретать совместную пару.

- Клиновой ремень.

- Сверлильный патрон – используется как основной держатель на передней бабке. Это своеобразный самодельный патрон для токарного станка по дереву.

- Электрическую коробку с выключателем и его защитой от несанкционированного нажатия.

- Саморезы по дереву различных размеров.

- Болты, шайбы, гайки-бабочки и гайки т-образные.

- Пластиковый защитный кожух.

- Стальная пластина.

- Монтажная шина для движения задней бабки по станине – если ее цена не устроит, можете заменить алюминиевым карнизом.

- Винтовой стержень – регулирует надежность фиксации заготовки в центрах станка.

- Накидная гайка – является стопором на передней бабке.

- Металлические петли – позволяют осуществить оптимальную натяжку ремня на шкивах благодаря консоли.

- Стопорные кольца – используются для удержания подшипников в своих гнездах.

Самодельная планшайба для токарного станка по дереву применяется вместо токарного патрона

Ниже предлагается пошаговая инструкция процесса.

Изготовление станины

Элемент имеет важное функциональное значение и является прочным основанием для остальных подвижных частей нашего станка.

- «Постель» изготавливается из 2 листов фанеры, которые соединяются между собой с помощью клея и саморезов:

- первый имеет размер 18х500х1200 мм;

- второй – 25х500х1200 мм.

«Постель» будущего токарного станка по дереву

- Отмерьте на брусе два отрезка длиной по 1200 мм и отпилите их.

- Установите на «постель» с шагом между собой 50 мм.

- В каждом бруске посередине сделайте пазы для направляющих длиной 900 мм для установки бабок и установите их.

Совет: вместо штатных направляющих Т-образной формы вы можете использовать б/у алюминиевые карнизы, они работают не хуже.

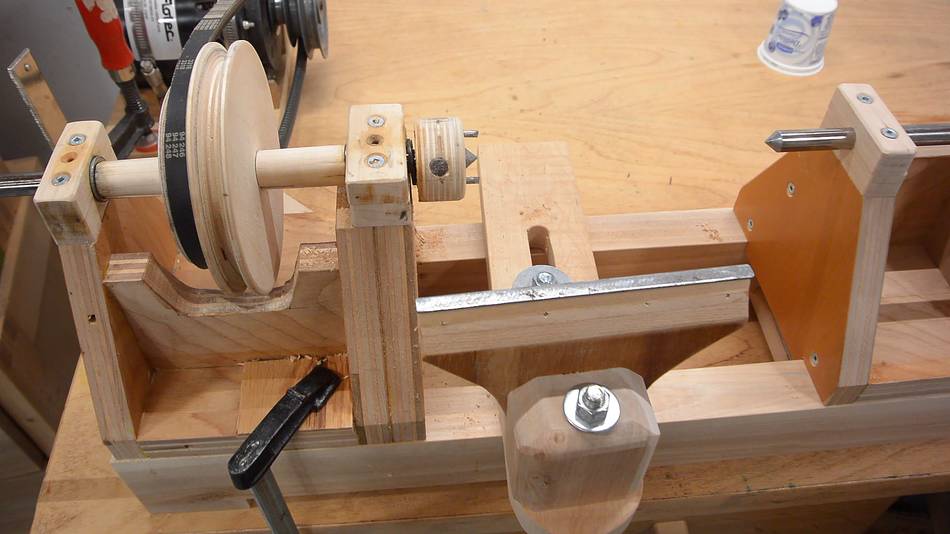

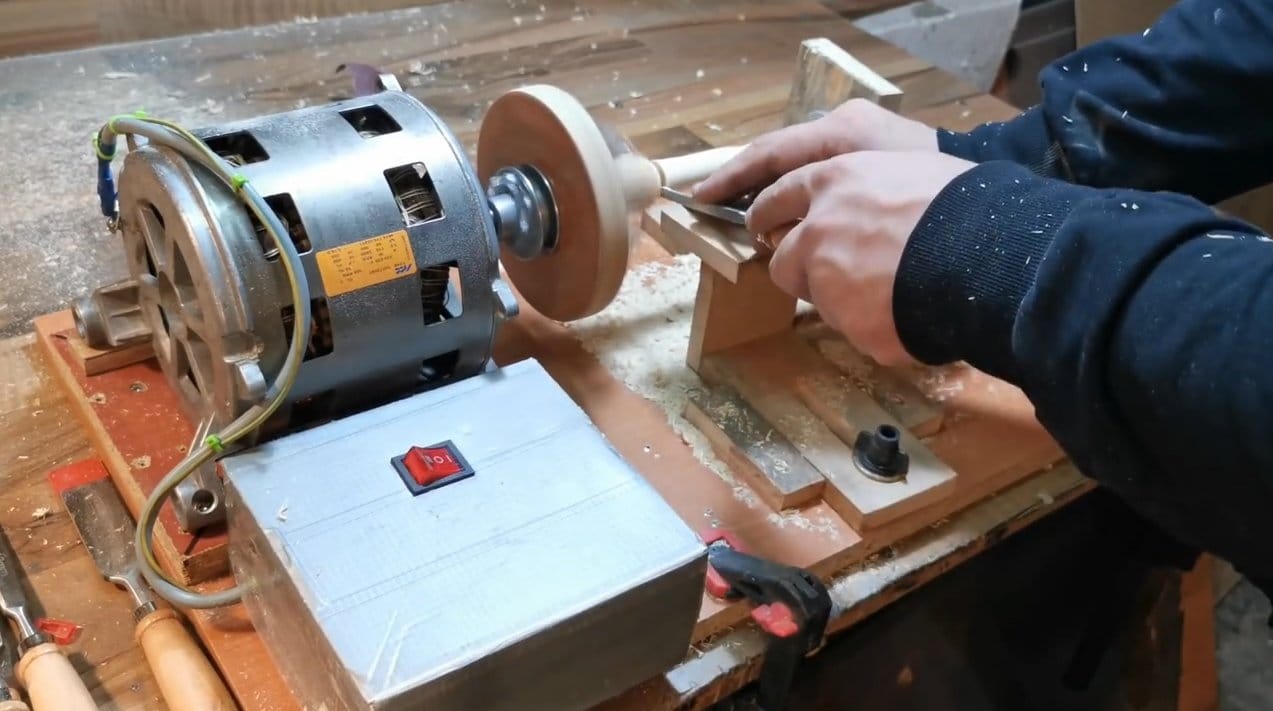

Двигатель станка

В этом шаге все будет зависеть от того, какое оборудование вам удастся купить или найти у себя в доме. Мы будем использовать двигатель от точильного станка, но лучше, если вы сможете достать мотор с низкой скоростью оборотов — 1750 об/мин.

Мы будем использовать двигатель от точильного станка, но лучше, если вы сможете достать мотор с низкой скоростью оборотов — 1750 об/мин.

Поэтому в нашем случае придется уменьшать заявленную скорость в 3000 об/мин с помощью наборов шкивов, для чего лучше использовать два комплекта – для мотора и передней бабки станка.

Набор шкивов разного диаметра позволяет регулировать скорость вращения деревянной заготовки

Достаточно приобрести 3-х шаговые шкивы, которые помогут выставить скорость от 700 об/мин до более 4000 об/мин на заготовке. Вот примерные данные:

Крепление мотора происходит на фанерной площадке, которая свободно висит, чем и создает необходимое натяжение ремня

Площадкой для двигателя будет служить фанера, которая петлями прикрепляется к основной станине. При этом учтите, что каждая из них должна быть расположена от края на 60 мм для надежности крепления.

Самодельные токарные станки по дереву своими руками обычно используют ременную передачу, при этом перемещать ремни на шкивах нужно самостоятельно

Для легкого доступа к запуску и остановке оборудования, установите кнопку «вкл/выкл» на передней части токарного станка. Подключение не представляет трудностей – вам следует вставить ее в цепь между двигателем и сетью 220/380 В.

Подключение не представляет трудностей – вам следует вставить ее в цепь между двигателем и сетью 220/380 В.

Защитите кнопку верхней крышкой от несанкционированного запуска оборудования

Передняя бабка

Элемент передает вращение на заготовку от двигателя, надежно удерживает детали оборудования, поэтому он должен быть достаточно мощным. В основном размеры бабки зависят от диаметра шкива. Изготовить ее можно из древесины лиственных пород или же использовав сэндвич из фанерных листов, который будет не менее надежным.

Передняя бабка должна быть максимально надежной

В нашем варианте применили 2 Т-образные заготовки из массива древесины толщиной 150 мм и высотой 165 мм. Соединили их между собой третьей заготовкой по типу «шип-паз». Глубина конструкции должна соответствовать нормальному вращению самого большого по диаметру шкива.

Совет: изготовить 3 части передней бабки можно и из фанеры.

Все элементы передней бабки должны быть надежно прикручены

Ее механизм состоит из двух оправок с подшипниками и стопорными кольцами. Каждая из них прикручивается саморезами к бабке с двух сторон.

Каждая из них прикручивается саморезами к бабке с двух сторон.

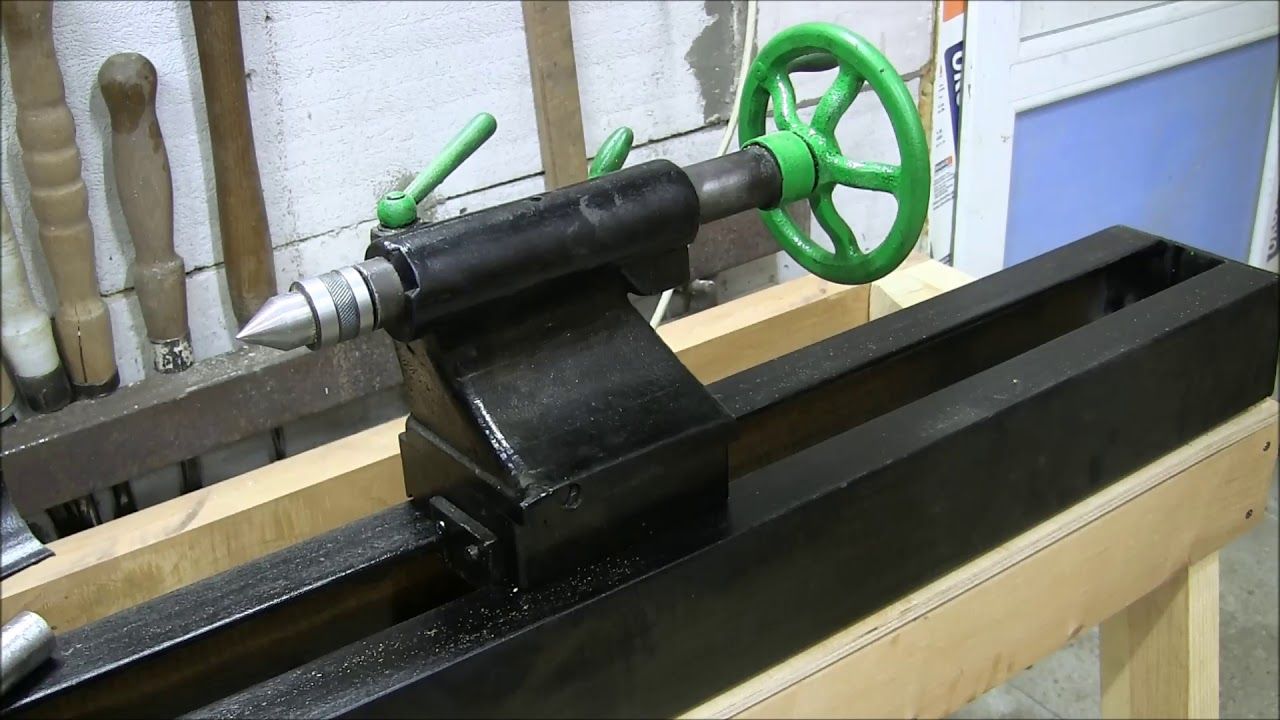

Задняя бабка

Для изготовления возьмите готовый сэндвич из склеенных листов фанеры.

Т-образные заготовки имеют такие габаритные размеры:

- ширина – 150 мм;

- высота – 215 мм.

Скошенные углы задней бабки не имеют значения, пусть будут 25˚

По центру в верхней части следует сделать отверстие, которое должно совпадать по уровню с патроном передней бабки. Для надежной фиксации заготовки в центрах применен винтовой стержень длиной 180 мм.

Задняя бабка прикрепляется к станине с помощью гаек-«бабочка»

Применяется также стопорная гайка внутри между частями задней бабки, чтобы ограничивать выдвижение стержня.

Стопорная гайка дает возможность регулировать выдвижение винтового стержня

Внутри между частями задней бабки необходимо вставить дополнительные элементы из древесины, которые позволят увеличить ее надежность. Для перемещения винтового стержня снаружи рекомендуем изготовить маховик из соединенных между собой кусков фанеры.

Маховик из фанеры позволит легче регулировать закрепление заготовки на станке

Защита для ремня и точильного камня

Надеемся, что вы не забыли, как важна техника безопасности при работе с вращающимися элементами. В нашем случае нам следует установить защитный кожух на ремень и вторую часть точильного стана, чтобы ни тот, ни другой в случае разрыва или поломки не смогли нам навредить.

Изготовьте защитный кожух для приводного ремня и точильного камня

В первом случае можно приобрести в магазине или сделать кожух из пластика самостоятельно, закрепив его с двух сторон двумя болтами с гайками. Его размеры, к примеру, могут быть следующими – 450х170х270 мм. Главное, чтобы он не мешал, а только защищал работающего.

Во втором случае можно использовать старое пластиковое ведро подходящего диаметра, которое необходимо закрепить над наждачным кругом. Он будет крутиться постоянно, поэтому эта защита лишне не будет никогда.

Суппорт

Для его изготовления возьмите 18 мм фанеру:

- Из деревянного бруска размером 100 на 300 мм изготовьте базу элемента.

Затем сделайте в нем паз для свободного перемещения по нему болтов с гайками-«бабочками», которые смогут надежно удерживать суппорт в нужном положении.

Готовый суппорт на станине

- Вторая часть – предназначена для установки на базе суппорта и является поворотной. Брусок имеет закругленные углы и два отверстия для нижнего и верхнего крепления.

Крепление суппорта на станине

- Третья часть – удерживает поворотный рычаг.

- Четвертый элемент – основной блок для удержания опорного рычага. Его стороны следует срезать под угол 45˚ для большей надежности. Можно заменить металлическим.

Суппорт состоит из 6 элементов

- Важнейший элемент – опорный рычаг, который необходимо приклеить и привинтить к нижнему основанию максимально надежно. Его размер 100 на 200 мм, изгиб боковых сторон завершается на расстоянии 30 мм до его вершины, которая скошена под углом 30˚.

- Металлическая пластина, установленная с помощью 4-х саморезов на вершине, позволит снизить износ элемента.

При поддержке суппорта вы можете обрабатывать заготовку на станке

Совет: прежде чем использовать суппорт проверьте, чтобы инструмент мог легко скользить по пластине.

Вывод

Сегодня вы узнали о том, как изготовить токарный станок по дереву, в котором максимально использовалась древесина в качестве основного материала – фанера, брус и доска. Изготовить данную конструкцию в домашних условиях вполне возможно самостоятельно, для чего потребуется приобрести или использовать электродвигатель с передаточными шкивами.

Во время работы необходимо не забывать о правилах техники безопасности и защитных очках. Видео в этой статье даст возможность найти дополнительную информацию по вышеуказанной теме.

rubankom.com

Патроны для токарного станка по дереву, изготовление своими руками

Точение – специфическая отрасль деревообработки, её отличие заключается в работе с вращающейся заготовкой, приводимой в движение двигателем токарного станка. Подачу режущего инструмента (резец, фреза) мастер производит своими руками или посредством механического привода. Для надёжной фиксации обрабатываемой детали и передачи на нее крутящего момента используются различные устройства и токарные патроны, многообразие которых обусловлено большим количеством приёмов и техник токарных работ. Некоторые из них можно изготовить своими руками без специального оборудования.

Подачу режущего инструмента (резец, фреза) мастер производит своими руками или посредством механического привода. Для надёжной фиксации обрабатываемой детали и передачи на нее крутящего момента используются различные устройства и токарные патроны, многообразие которых обусловлено большим количеством приёмов и техник токарных работ. Некоторые из них можно изготовить своими руками без специального оборудования.

Четырехкулачковый токарный патрон для станков по дереву

Упорные центры

Токарные центры подразделяются на поводковые (зубчатые), и упорные. Первые устанавливаются в передней бабке станка и непосредственно передают усилие, для лучшего сцепления с деревом имеют несколько зубцов. Вторые ставятся в заднюю бабку и поддерживают деталь, по конструкции могут быть вращающимися и неподвижными. Как правило, центры имеют конический хвостовик Морзе.

Планшайбы

Планшайба – круглая металлическая пластина с отверстиями для крепления саморезами, монтируется на вал станка посредством резьбы или болтов. Различаются диаметром, наличием либо отсутствием зубцов и дополнительных крепёжных элементов. Используется для точения тарелок, чаш и других подобных изделий. Часто изготавливается своими руками. Работа с планшайбой продумывается так, чтобы часть древесины, в которую вкручиваются шурупы, впоследствии была удалена.

Различаются диаметром, наличием либо отсутствием зубцов и дополнительных крепёжных элементов. Используется для точения тарелок, чаш и других подобных изделий. Часто изготавливается своими руками. Работа с планшайбой продумывается так, чтобы часть древесины, в которую вкручиваются шурупы, впоследствии была удалена.

Планшайба для 4-кулачкового патрона

Кулачковые токарные патроны

Наиболее удобные и функциональные. Работают как на сжатие, так и на разжимание, поэтому могут захватывать заготовку как снаружи, так и изнутри. Различаются количеством кулачков и механизмом их привода.

В отличие от металлообработки, для точения дерева двух и трёхкулачковый патрон практически не применяется. Также не пользуются популярностью варианты со спиральным приводом и несъемными кулачками.

Наиболее распространённый тип токарных патронов для работы по дереву – самоцентрирующиеся четырёхкулачковые, с реечно-винтовым механизмом передачи и сменными кулачками.

На российский рынок они поставляются брендами Axminster, Jet, Barracuda и другими, менее известными компаниями.

Кулачковый токарный патрон 4-кулачковый токарный патрон Ø150 мм 4-кулачковый токарный патрон Ø100 мм

Разновидности кулачков

По форме и назначению сменные кулачки для токарных патронов по дереву делятся на несколько типов, имеющих специальную маркировку:

- A, G, M – на сжатие, отличаются размером и глубиной захвата;

- D и F – действуют на разжимание;

- C и H – универсальные. Разная форма губок;

- для работы с мягким, чувствительным к сжатию деревом, используются кулачки с резиновыми креплениями.

Дополнительные приспособления

При точении тонкостенных изделий или работе с хрупкой древесиной используют металлические крепёжные кольца. Имея навык обращения с металлом их можно изготовить и своими руками.

Также в паре с кулачками типа C могут использоваться винтовые вставки, вкручивающиеся в предварительно просверленное в детали отверстие.

Патроны, предназначенные для решения специфических задач по дереву:

- кулачковый с независимой регулировкой – для эксцентрикового точения;

- цанговый — зажимает заготовки круглого сечения при стягивании лепестков конической цанги стяжной гайкой.

Имеет малый диапазон захвата;

Имеет малый диапазон захвата; - цилиндрический – трубка с тремя и более резьбовыми фиксаторами по окружности;

тисочный – для захвата прямоугольных заготовок. Параллельные губки сжимаются винтом; - вакуумный – для чистовой доводки. Работает за счет разницы давления воздуха, создаваемого насосом;

- сверлильный – для фиксации сверл. Крепится в пиноль задней бабки.

Комплект поводковых патронов МК2

Изготовление токарного патрона по дереву своими руками

Для изготовления кулачковых патронов требуется высокоточное промышленно оборудование и в условиях домашней мастерской сделать их вряд ли возможно. Однако существуют более простые конструкции, соорудить которые своими руками не составит труда.

Самодельная планшайба для точения по дереву с регулируемыми зажимами

Понадобится ровный лист стали толщиной не менее 10 мм, стальной уголок 50×50 мм, восемь болтов М8×30 с гайками и шайбами. Следует заранее продумать, каким образом устройство будет крепиться на станок и, при необходимости, изготовить или приобрести соответствующую резьбовую втулку. После этого можно приступать:

После этого можно приступать:

- Разметить на имеющейся пластине окружность требуемого диаметра и две оси, проходящие через центр и пересекающиеся под прямым углом.

- Выпилить заготовку планшайбы лобзиком по разметке и тщательно отшлифовать.

- По полученным осям пропилить сквозные пазы, отступив от центра несколько сантиметров и не доходя 2 – 3 см до краёв. Сделать это проще, предварительно просверлив отверстия немного большего диаметра, чем запасённые болты.

- От уголка отпилить четыре одинаковых отрезка и просверлить одну из полок каждого тем же сверлом.

- Во второй полке уголков нарезать резьбу М8 и вкрутить болты.

- Приварить или припаять резьбовую втулку для крепления на вал.

- Прикрутить уголки к планшайбе болтами через шайбы.

- Закрепить полученный патрон по дереву на токарном станке.

Для фиксации таким самодельным патроном уголки перемещаются в нужное положение и закрепляются закручиванием гаек, окончательно деталь поджимается болтами, вкрученными в полки с резьбой.

Вакуумный патрон по дереву своими руками

Если в шпинделе передней бабки вашего токарного станка есть сквозное отверстие для выбивания зубчатого центра, можно дополнить свой арсенал самодельным вакуумным патроном. Для этого понадобятся:

- Мощный пылесос

- Подшипник закрытого типа, примерно равный по внешнему диаметру шлангу пылесоса

- Кусок плотного резинового шланга для соединения пылесоса и подшипника

- Хомут

- Стандартная планшайба с отверстием в центре

- Небольшой кусок МДФ или толстой фанеры

- Текстолит для переходника

Из текстолита вытачивается втулка, одна сторона которой должна быть равна по диаметру внутреннему размеру подшипника, другая – шпинделя. Этот самодельный переходник запрессовывается в подшипник на клею, в станке он будет держаться за счёт плотности посадки. Полученная конструкция соединяется отрезком шланга с пылесосом и фиксируется хомутом.

Из МДФ или фанеры вырезается диск, крепится на планшайбу и обтачивается. Лучше сделать поверхность немного вогнутой. Сверху, для обеспечения плотности прилегания, приклеивается линолеум или тонкая резина.

Лучше сделать поверхность немного вогнутой. Сверху, для обеспечения плотности прилегания, приклеивается линолеум или тонкая резина.

По центру диск сверлится насквозь для отвода воздуха.

Подобный патрон, сделанный своими руками, обеспечивает усилие прижатия 40 — 50 кг, достаточное для удержания деталей средних размеров при чистовой обработке.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter .

Сейчас можно купить токарный станок по дереву и по металлу на любой вкус (и за любую стоимость). Конечно же, добавляют к станку множество самых современных и дополнительных функций (которые чаще всего и не нужны).

Не спорю токарный станок – весьма нужная и полезная вещь для мастерской, но в 90% случаев он не стоит потраченных на него денег.

Мы же хотим вам помочь сэкономить ваши финансы. Ради чего покупать модель с множеством ненужных функций, если можно сделать самостоятельно стандартную простую модель?

Токарный станок по дереву материалыСама конструкция состоит из следующих частей (смотрите на рисунке)

- Станина – является основой для станка, обычно изготовляется металлической и представляет собой несколько соединенных балок.

- Поперечная П — образная балка.

- Электрический двигатель – служит источником питания для правильного движения округ своей оси (подходят однофазные моторы мощностью от 200-400 Ватт).

- Токарный патрон.

- Опора для задней бабки.

- Элемент что крутится.

- Упор для заготовки или инструмента.

- Упор для подручника.

- Направляющие балки.

- Угол, стойка или опора для задней бабки.

- Обойма.

- Металлическая пластина под упор.

- Деталь поперечной направляющей.

- Винтики для закрепления.

- Опорная ось.

Прежде всего, можно не покупать новый мотор, а взять б-у, он обойдется вам значительно дешевле.

Элементы закрепляют на основе (№1 по рис.) 2 п -образных балки сваркой соединяют с двумя поперечными (№2 по рис.).

Направляющие сверху дополнительно фиксируются двумя углами (№10 по рис.), которые закрепляют к основной поверхности.

Двигатель (№3 по рис.) прикрепляют боковой части и закрепляют переднюю бабку.

В качестве основы задней бабки стоит использовать крутящийся центр (купить деталь от покупного варианта) закрепить его к опоре (№5 по рис.) и приварить на площадке (№12 по рис.)

Упор (№5) изготавливается из уголка и прикрепляется к опоре (№8) которая сама по себе закрепляется на обойме. Упор и обойму нанизывают на опорную ось (№15) а после этого приваривают к направляющим балкам.

Тот же упор (№5) и крутящийся элемент (№6) закрепляют на металлических пластинах (№12) которые содержат специальные движущиеся обоймы (№11).

Учтите что упор и задняя бабка – это подвижные элементы, которые должны без проблем двигаться по направляющим (№9).

Чтоб подвижные элементы были хорошо прикреплены к обоймам, в обоймах делаются предварительные отверстия (№14) и малейшая неточность снижает качество работы всего аппарата.

Сама сварка может повлечь за собой деформацию материала – сначала все материалы скрепляются точечной сваркой, а затем уже проводят полную работу.

Для изготовления такого инструмента вам будет необходимо:

- Лист металла;

- П — образные балки из металла;

- Полоски из стали;

- Углы из стали;

- Электрический двигатель;

- Передаточный механизм;

- Несколько гаек и болтов для скрепления;

- Болгарка;

Отдельно стоит сказать о двигателе, он не обязательно должен быть новый, можно ограничиться и старым или б-у, его мощность должна составлять 2 кВт с количеством оборотов минуту в пределах 2000. Хотя это больше зависит от уровня вашей работы на этом станке.

Чем массивнее заготовки – тем мощнее должен быть двигатель, если вы хотите сделать компактный станок с малой мощностью – подойдет мотор даже от стиралки или электродрели.

Что касается передаточного механизма – можно отыскать через интернет или купить у знакомых старую коробку передач и снять с коробки муфту. Таким образом, вы получите механизм, который создает вашему станку несколько скоростей. А если установить дополнительный шкив – то можно улучшить количество оборотов.

Таким образом, вы получите механизм, который создает вашему станку несколько скоростей. А если установить дополнительный шкив – то можно улучшить количество оборотов.

Установку стоит начать с использования стальных углов и п-образной балки, из них (1 уголок и 1 балка) нужно сварить раму для основы.

Для этого нужно расклинить основу. Направляющие собирают из квадратных труб и стальных полосок.

Помимо этого их металлического листа делают коробку для кулачного патрона, после установки в ней помещаются подшипники с регулировкой.

Заднюю бабку нужно сварить из уголка и толстой пластинки, опорой которой будут служить направляющие.

Бабка должна легко, свободно перемещаться по направляющим. К верхней части бабки приварите гайки (чтоб фиксировать поддерживающий центр).

Заточенный конус следует вмонтировать в балку, при этом соблюдая максимальную точность. Такой конус можно изготовить из любого болт, который подходить вам размером.

После этого собирают всю конструкцию, проверяют на легкость вращения шпинделя, регулирую передний и задний центры для создания ровной оси.

Теперь вы знаете, что построить станок для дерева или металла вполне реально и требует от вас немногих знаний и усилий, и при этом он вам обойдется значительно дешевле (да и в случае поломки вы сможете самостоятельно его починить).

В целом же изготовление такого станка вам поможет даже если вы и не часто занимаетесь такими работами, единственно такие механизма весьма громоздкие и нужно место для их хранения (или можно сделать «карманные» модели).

Токарный станок по металлу видеоМногие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

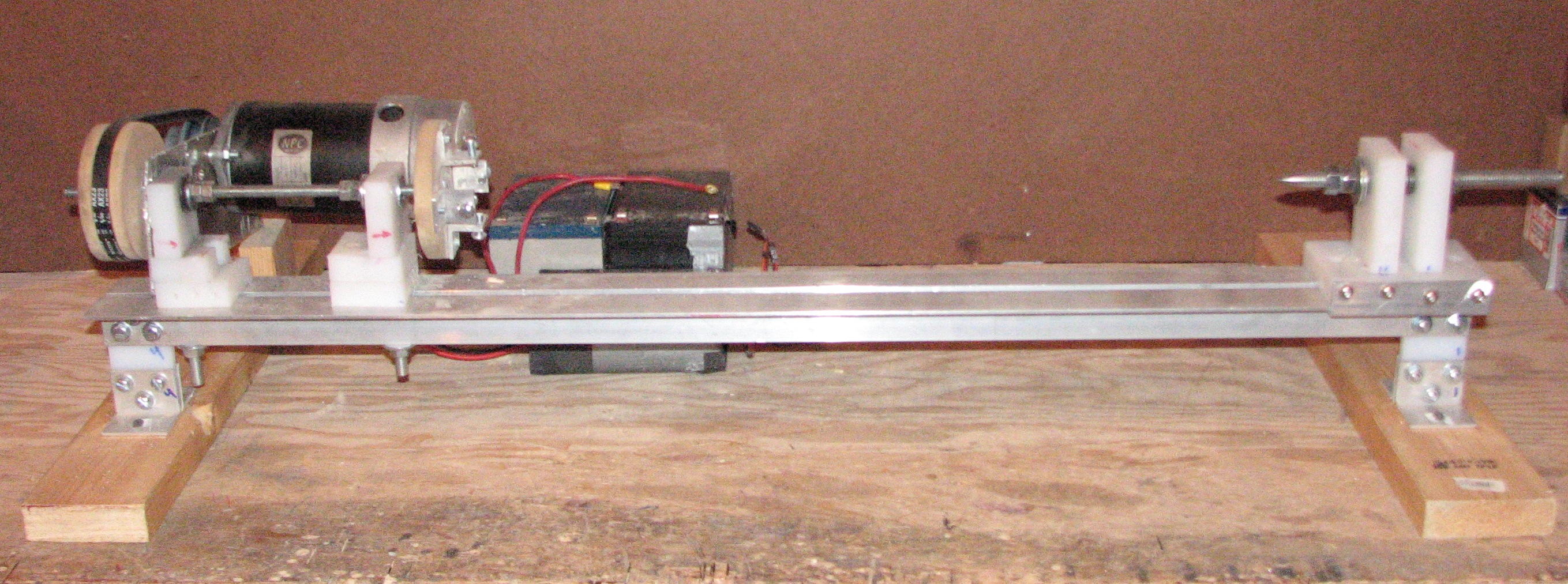

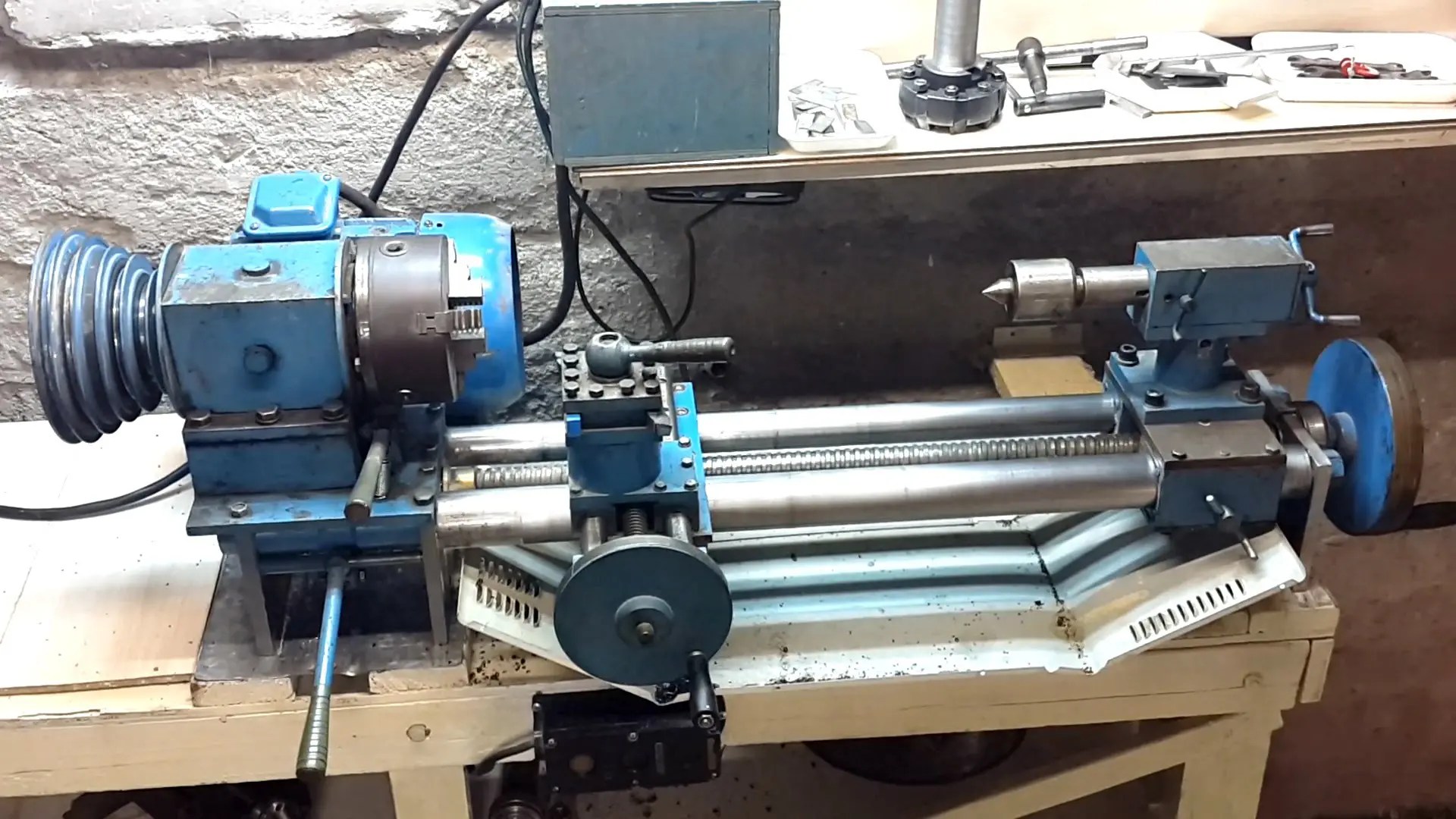

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка

Основные узлы

Суппорт, резцедержатель и патрон

Вид сбоку

Задняя бабка

Вид снизу на заднюю бабку

Направляющие валы

Конструкция суппорта

Привод от двигателя

Чертеж №1

Чертеж №2

Чертеж №3

Конструкционные узлы

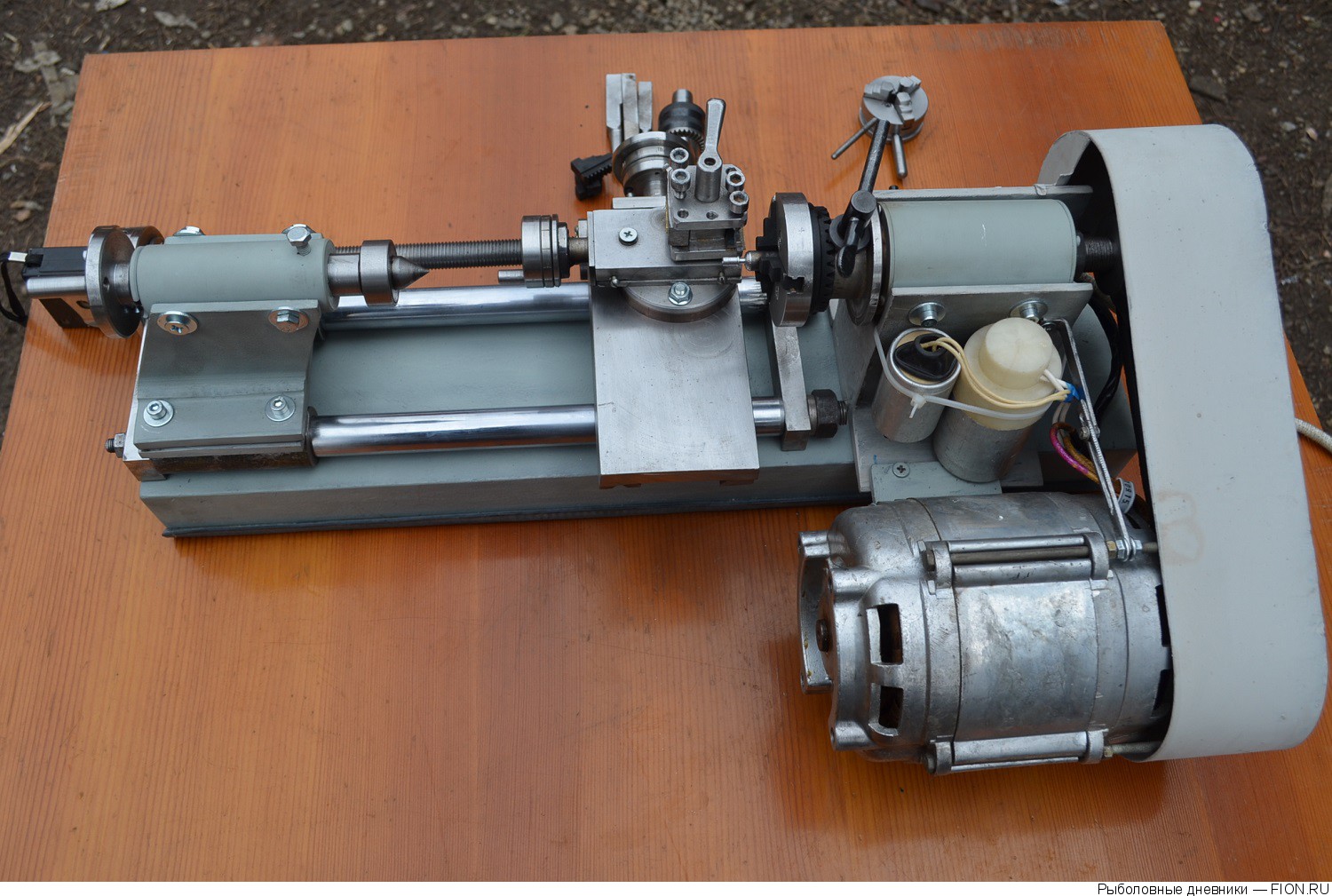

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Качество и производительность работы любого оборудования зависит напрямую от состояния его оснастки. Особенно важно точно, быстро и надежно закреплять заготовки на аппаратах с ЧПУ и станках, что работают в составе ГПС. Для сокращения времени на расположение заготовки на станке, а также увеличения надежности и точности ее крепления широко применяются патроны для токарных станков.

Особенности токарного патрона

Токарный патрон — это неотъемлемая часть комплекса оборудования при проведении токарных работ. Эта конструкционная деталь предназначается для закрепления штучных заготовок и пруткового материала на токарно-винторезных, шлифовальных, револьверных и токарных станках, а также металлообрабатывающем оборудовании. С помощью токарного патрона вы можете фиксировать заготовки самых разнообразных размеров. Заготовки крепятся за внутреннюю плоскость его отверстия, наружную поверхность или наружную поверхность для вала.

Заготовки крепятся за внутреннюю плоскость его отверстия, наружную поверхность или наружную поверхность для вала.

Токарные патроны с механизированными приводами позволяют уменьшать вспомогательное время, необходимое на установку заготовки на оборудование и снятие её после проведения обработки, чем увеличивают производительность труда. С другой стороны эти изделия повышают точность обработки, так как обеспечивают координацию заготовок относительно рабочих органов токарного станка и их надежное крепление, которое исключает деформацию или смещение при обработке.

Одними из известнейших мировых производителей токарных патронов по дереву в Европе выступают Rohm (Германия), Bison-bial (Польша), а также некоторые отечественные заводы технической оснастки, инструментов и станочных узлов. Эта продукция достаточно дорогостояща, но сегодня просто невозможно представить производство без использования токарных патронов.

Принцип работы токарного патрона

Использование токарного патрона должно совершаться в закрытом помещении и при отсутствии агрессивных веществ, провоцирующих коррозию. Стяжные болты перед началом работы затягивают до максимума гаечным ключом, затем токарный патрон закрепляют на станке, все болты затягивают с гайками и запускают токарный станок. Нужно учитывать, что устанавливаются для начала малые обороты для проверки значений торцевого и радиального биений токарного патрона на холостом ходу.

Стяжные болты перед началом работы затягивают до максимума гаечным ключом, затем токарный патрон закрепляют на станке, все болты затягивают с гайками и запускают токарный станок. Нужно учитывать, что устанавливаются для начала малые обороты для проверки значений торцевого и радиального биений токарного патрона на холостом ходу.

Для крепления изделий на токарных станках широко используются двух- и трехкулачковые патроны, реже — четырехкулачковые. Для крепления и удержания деталей токарный патрон в себе содержит кулачки, количество которых изменяется от 2 до 6. При этом токарные патроны бывают с независимым передвижением кулачков и с непосредственным закреплением кулачков на фланцевый конец шпинделя. Зависимо от способа крепления токарного патрона к станку, выделяют следующие виды крепления: на фланцевый конец шпинделя, через переходной фланец, непосредственно на сам шпиндель токарного станка.

Центрирование заготовки в патронах достижимо благодаря одновременному перемещению зажимающих кулачков в радиальном направлении. Кулачки токарного патрона передвигаются одновременно при помощи диска, у которого имеются на одной стороне пазы в виде архимедовой спирали коническое зубчатое колесо, которое сопряжено с тремя прочими, на другой. Ключом в движение приводится одно колесо, при этом тоже поворачивается диск и перемещает равномерно все кулачки. От направления вращения диска будет зависеть то, приблизятся ли к центру патрона кулачки (зажимается заготовка) или удалятся от него (освобождается заготовка).

Кулачки токарного патрона передвигаются одновременно при помощи диска, у которого имеются на одной стороне пазы в виде архимедовой спирали коническое зубчатое колесо, которое сопряжено с тремя прочими, на другой. Ключом в движение приводится одно колесо, при этом тоже поворачивается диск и перемещает равномерно все кулачки. От направления вращения диска будет зависеть то, приблизятся ли к центру патрона кулачки (зажимается заготовка) или удалятся от него (освобождается заготовка).

Сила зажима в механизированных патронах создается гидравлическим или пневматическим цилиндром, который размещается на заднем конце шпинделя. Через центральное отверстие шпинделя цилиндр соединяется тягой с механизмом патрона, который осуществляет передвижение кулачков, что зажимают установленную заготовку в патрон.

Сжатый воздух или жидкость во вращающийся цилиндр во время обработки попадает при помощи специального устройства под названием муфта. Как правило, передвижение кулачков от механизированного привода доходит до 5—10 миллиметров, поэтому конструкция токарного патрона в любом случае позволяет быстро переналадить изделие при переходе от обработки между партиями заготовок.

Для повышения точности крепления заготовки при выполнении чистовой обработки принято использовать накладные незакалённые кулачки, что растачиваются на станке под определенные габариты установочных баз заготовки. Основными кулачками с этой целью зажимают короткую оправку для выбора зазоров во всех сопряжениях, а после этого рабочие поверхности накладного кулачка растачивают на самый большой диаметр базовой поверхности детали.

Конструкция незакаленных кулачков и их крепления при помощи сопряжения вида ласточкин хвост позволяет накладные кулачки устанавливать с точностью до 0,02 миллиметра и избежать следующего их растачивания.

Для быстрой переналадки между типоразмерами заготовки требуются универсальные незакаленные кулачки, это достигается путем поворота в определенное положение круглых или шестигранных головок накладных кулачков, которые закреплены на основных кулачках и расточены на нужный диаметр. Заготовки большого диаметра закрепляются в таком патроне с обратным размещением ступеней кулачков.

При возникновении необходимости обработки двух похожих поверхностей принято использовать незакаленные кулачки, погрешность крепления заготовок в которых может уменьшаться до 0,03—0,05 миллиметров. Заготовки типа валов, что имеют большую длину, можно устанавливать в токарный патрон, который имеет поджим заднего центра.

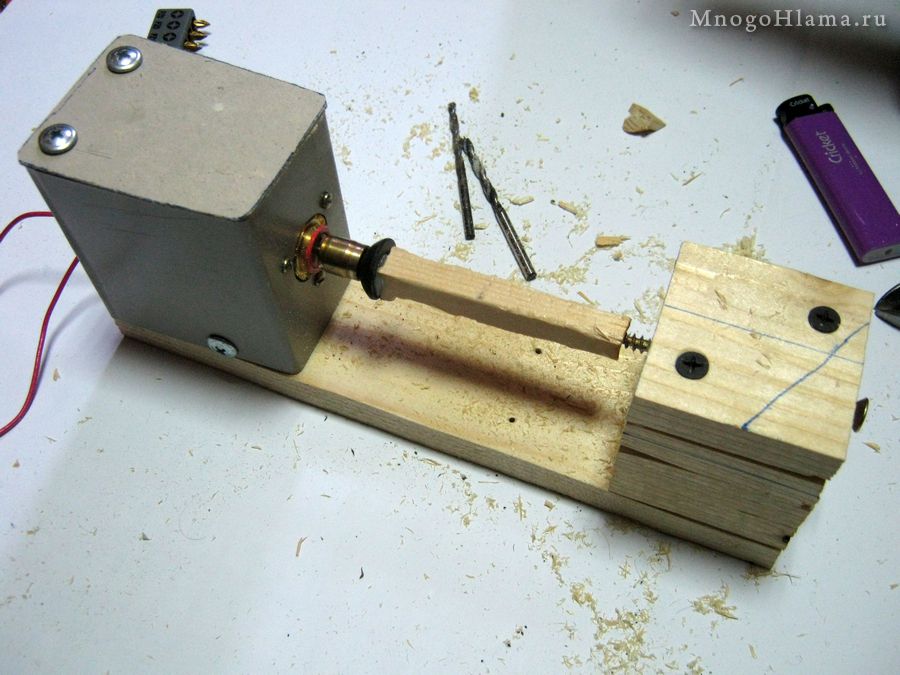

Токарный патрон своими руками

Вы познакомились с устройством и основными видами токарных патронов, а сейчас вашему вниманию представляется вариант самодельного токарного патрона для станка по дереву. Основной рабочей деталью патрона является эластичная втулка, что имеет диаметр 6 миллиметров. Необходимо использовать втулки двух типов — полиуретановые и резиновые, в качестве которых вы можете взять обрезки уплотняющих жгутов.

Накидную гайку нужно сделать из латуни или бронзы. Можно использовать для этой цели и сталь, но у бронзовых гаек меньше трение. Пятачок можете выполнить из любого материала, даже можно взять дюраль. Корпус выточите из стали. В его хвостовике должно присутствовать внутреннее отверстие или резьба — это зависит от устройства хвостовика вала того аппарата, на которое предстоит установить патрон.

Резиновая втулка и корпус — в патроне самые ответственные детали. От того, насколько точно они изготовлены, зависит, будет ли сверло, зажатое в патрон, «бить9raquo;. Для снижения вероятности «биения9raquo; сверла обе детали изготовьте в определенной последовательности. Выточите корпус патрона на станке за одну установку. Подобный прием позволит обеспечить с определенной точностью соосность центрального отверстия и хвостовика под втулку.

Корпус патрона после механической обработки останется в шпинделе токарного станка. Внутрь патрона вставьте заготовку эластичной втулки и слегка подожмите ее через пятачок накидной гайкой. В заднюю бабку станка вставьте сверло диаметром 1 миллиметр и рассверлите зажатую втулку. Таким методом целесообразно сделать в запас несколько втулок.

Если вы не имеете возможности застопорить при зажатии сверла вал сверлильного устройства, нужно сделать на корпусе самодельного патрона для токарного станка лыски под гаечный ключ, чтобы можно было накидную гайку туго затянуть. В токарный патрон вы можете зажимать сверла, что имеют диаметр от 0,8 до 1,2 миллиметров. Для сверл другого диаметра отверстия в гайке и втулке необходимо сделать другими.

В токарный патрон вы можете зажимать сверла, что имеют диаметр от 0,8 до 1,2 миллиметров. Для сверл другого диаметра отверстия в гайке и втулке необходимо сделать другими.

Главное отличие данного патрона кроется в том, что эластичная втулка будет зажимать весь хвостовик сверла, а чтобы установить стандартное сверло в патрон Вербового рекомендуется его хвостовик обрезать. Отверстие под эластичную втулку выполните не в гайке, а в корпусе патрона, оно должно быть максимально приближенным к зажимающему устройству шпинделя станка. Это значительно увеличивает при монтаже точность центрирования сверла.

Теперь вы знаете, для чего нужны токарные патроны, и какую функцию они выполняют при работе на токарном станке. К тому же совсем не сложно изготовить токарный патрон своими руками. Для этого нужно, прежде всего, определиться со средой использования изделия и строго следовать нашим инструкциям.

Токарные станки даже в наше время играют огромную роль в производстве тех или иных деталей. Все комплектующие и вся оснастка на любых станках меняется со временем, так как поддаётся изнашиванию.

Все комплектующие и вся оснастка на любых станках меняется со временем, так как поддаётся изнашиванию.

Все эти элементы оборудования должны быть качественными и прочными, так как качество готовой продукции целиком и полностью зависит от качества установленных деталей. Так и патрон токарного станка. Именно без этого элемента станок становится бесполезным. Ниже мы разберём всё, что касается этого элемента токарного станка. Начнём с того, что узнаем, что это за деталь.

Общие понятия

Патрон является одной из главных элементов токарного оборудования. Именно за счёт него производится крепление (установка) будущей заготовки. Крепится он на переднюю бабку с коробкой скоростей. Механизм патрона заключается в кулачковом устройстве.

Именно кулачки, под воздействием механической силы осуществляют плотную фиксацию различных заготовок, имеющих различные диаметры и размеры. За счёт своей массивности и плотного крепления на станке, патрон осуществляет аккуратное движение заготовки и не допускает смещения заготовки во время работы, а также не допускает деформации. Также патрон вращает заготовку, что делает её обработку лёгкой.

Предназначение

Именно такая часть станка имеет самую важную миссию в любой обработке заготовки. За счёт кулачкового механизма, который расположен внутри самого патрона, заготовка зажимается и центрируется. Происходит это за счёт одновременного сужения кулачков вокруг плоскости заготовочной детали. После зажатия заготовки производится зажатие заготовки пинолем, расположенным на задней бабке. Когда эти действия сделаны, запускается станок и осуществляется вращение детали, которую можно обрабатывать.

Совет: Необходимо знать, что перед запуском оборудования, после замены токарного патрона, следует устанавливать малые обороты вращения. Делается это для того, чтобы проверить значения торцевых и радиальных биений кулачкового патрона, работающего на холостом ходу.

Разновидность

В наше время различают токарные патроны по наличию крепёжных элементов (кулачков). Этих видов всего три:

Двух кулачковые

Такие патроны способны закреплять в себе сложные, несимметричные и фасонные детали. В таких патронах есть возможность закреплять не подверженные обработке поверхности. Применяются они при маленьком производстве, а также в серийном.

В таких патронах есть возможность закреплять не подверженные обработке поверхности. Применяются они при маленьком производстве, а также в серийном.

Трёх кулачковые