Самодельный станок для заточки сверл своими руками: изготовление заточного станка для сверл своими руками

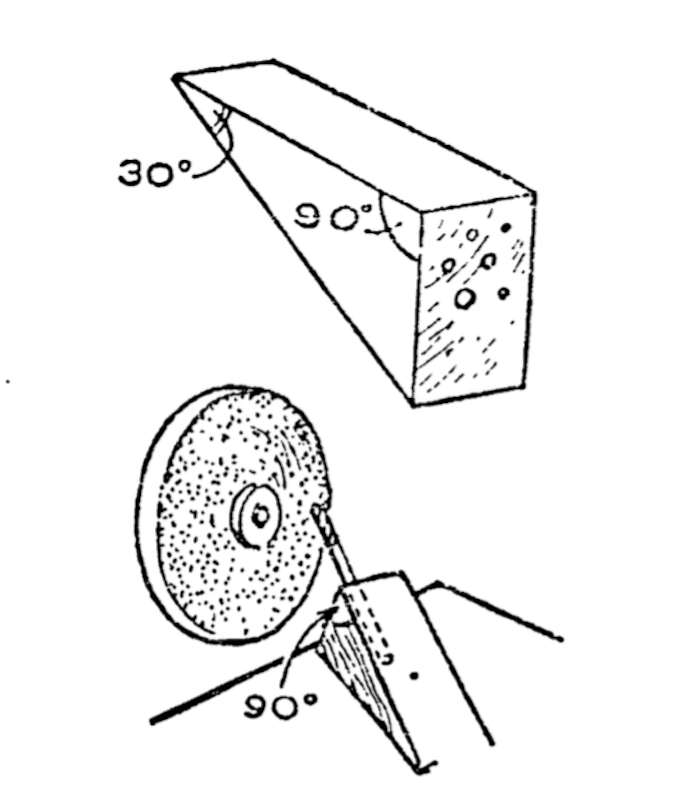

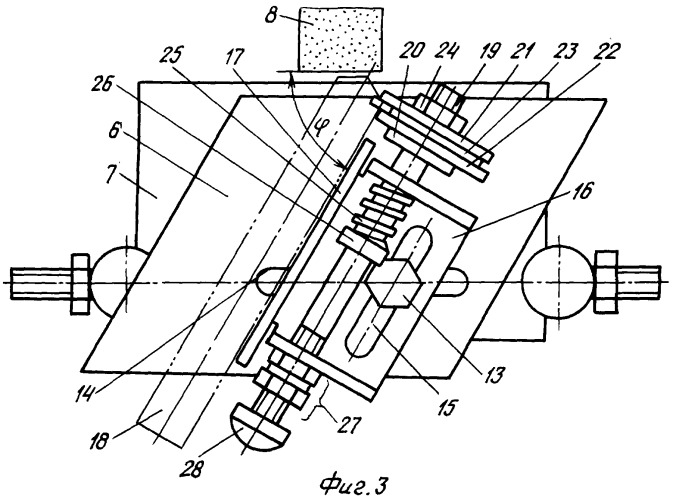

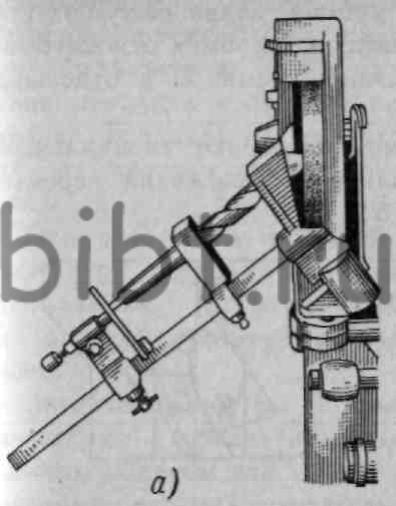

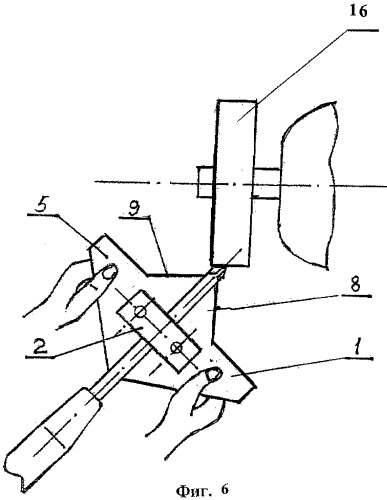

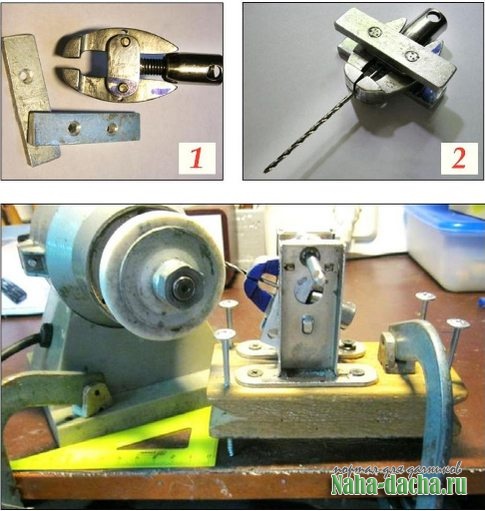

Чертежи приспособления для заточки сверл своими руками. Чертеж приспособления для заточки сверл Приспособление для заточки сверл 2

Ничто в нашем мире не вечно. Любая полезная вещь с течением времени приходит в негодность, особенно если она используется для резки чего-то или сверления. Именно так, сверла – тупятся, об этом знает каждый хозяин. Но что делать в такой ситуации? Не выбрасывать же драгоценный инструмент. К счастью, решение есть, причем довольно простое, реализуемое в условиях любого гаража или мастерской.

Материалы и инструменты

Для того, чтобы реализовать подобный проект самостоятельно, понадобится не только сырье, но и кое-какие инструменты. В работе точно понадобится штангенциркуль, тиски по металлу, маркер, болгарка, точильный станок с наждачным кругом, сварка и плоскогубцы. Что же касается «сырья», то делать инструмент будем из обычной шестигранной гайки, болта того же размера, еще одной корончатой гайки и спирального сверла, нуждающегося в заточке.

Изготовление

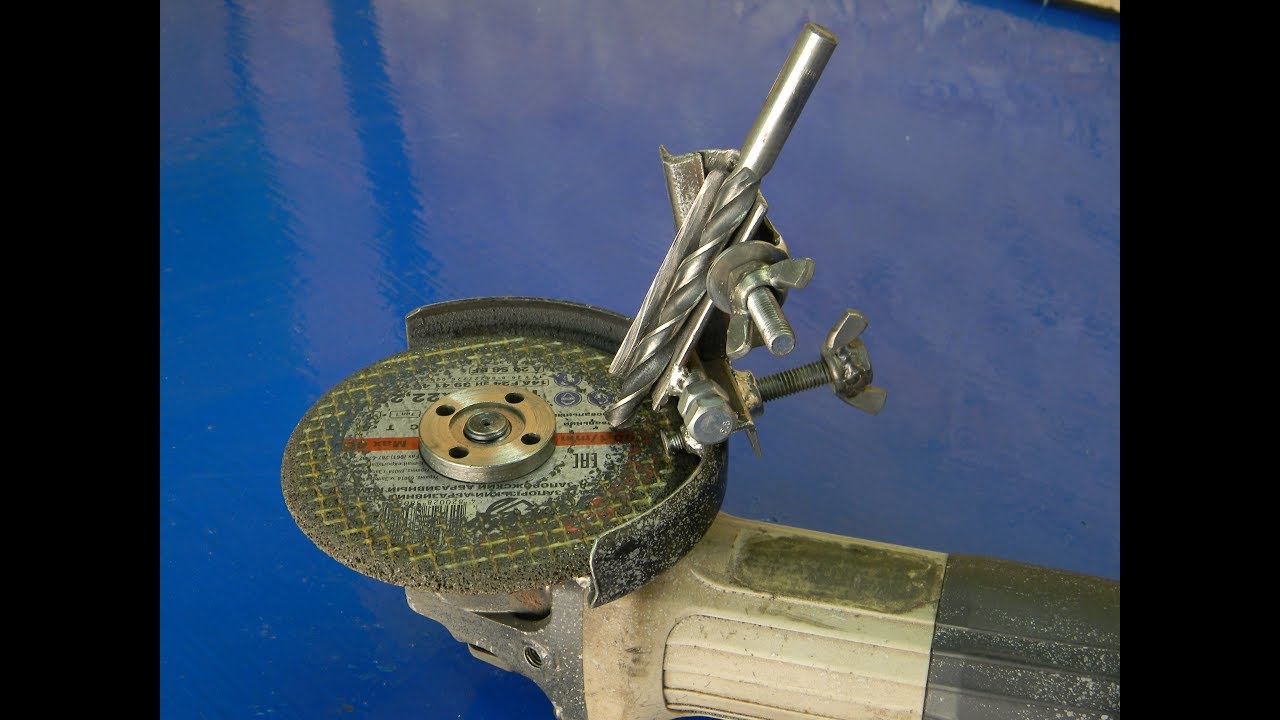

Процесс изготовления инструмента достаточно прост. Сначала стоит вспомнить о том, что главной особенностью шестигранной гайки является то, что две любые смежные грани сходятся в ней под углом 120 градусов. Примерно такой же угол и при вершине у спирального сверла для работы по твердым металлам. Это случайное и потрясающее совпадение и является основой для создания инструмента.

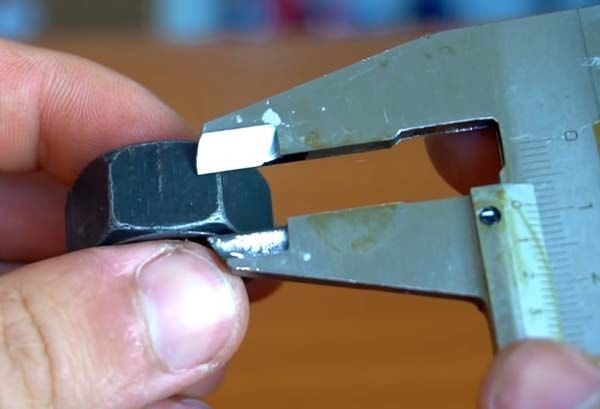

Итак, сначала на гайке делаем при помощи штангенциркуля линии надреза так, чтобы получилась треугольная прорезь. Она должна соединять два противоположных угла гайки и быть симметричной относительно диагонали. В эту прорезь и будет укладываться сверло. Для выреза намеченного паза используем тиски и подготовленные инструменты.

Теперь нужно приварить корончатую гайку основанием к первой гайке со стороны паза. Важно добиться абсолютного соотношения. Остается только вкрутить болт. Инструмент готов. Можно с его помощью фиксировать сверло и использовать точильный аппарат для заточки.

Сверла по металлу всегда подвергаются закалке, но изделия со временем могут затупиться. Естественно, это не повод их выкидывать. При желании можно заточить сверло своими руками, используя профессиональное оборудование или самодельные устройства.

Основные виды заточки

Опытные мастера знают о том, что заточка сверла по металлу бывает разной в зависимости от диаметра и особенностей применения .

- Одноплоскостная заточка предназначена для сверл с максимальным диаметром в 3 мм. В процессе выполнения работы возможно «выкрашивание» кромки, поэтому необходимо быть очень аккуратным. Чтобы правильно заточить изделие, его следует приложить к кругу и перемещать параллельно поверхности.

- Коническая процедура предназначена для более крупных инструментов по металлу. В данном случае инструмент необходимо держать обеими руками, производя последовательное затачивание.

- Доводку выполняют после окончания заточки. Благодаря подобной процедуре удается отшлифовать режущую кромку и устранить даже самые мелкие зазубрины.

Чтобы заточить сверло своими руками правильно, необходимо использовать соответствующие станки. Подобные устройства делятся на 2 группы .

Если вас интересует вопрос, как заточить сверло по металлу, то обязательно приобретите соответствующий станок. Для домашних условий подойдет недорогая модель со средней мощностью. Она позволит заточить небольшие сверла по металлу.

Естественно, при покупке необходимо обращать внимание на уровень шума , а также конструкцию модели. Оптимальным вариантом станет простой станок, ведь подобрать для него нужные детали будет несложно.

Покупать подобные приспособления необходимо только в специализированных местах, поскольку здесь в комплекте предусмотрено наличие технического паспорта. Более того, вам выдадут гарантийный талон.

Использование станков в домашних условиях

Как уже упоминалось ранее, в домашних условиях целесообразно использовать бытовые станки. С их помощью удается затачивать различные виды сверл. При этом важно помнить, что для некоторых разновидностей придется докупать соответствующие круги.

Чтобы самостоятельно заточить сверло, стоит отдать предпочтение станку, оборудованному универсальным патроном. Он позволяет зажимать элементы различных диаметров.

В комплекте часто идут:

- ключи;

- цанги;

- запасные детали;

- светильник для рабочей зоны.

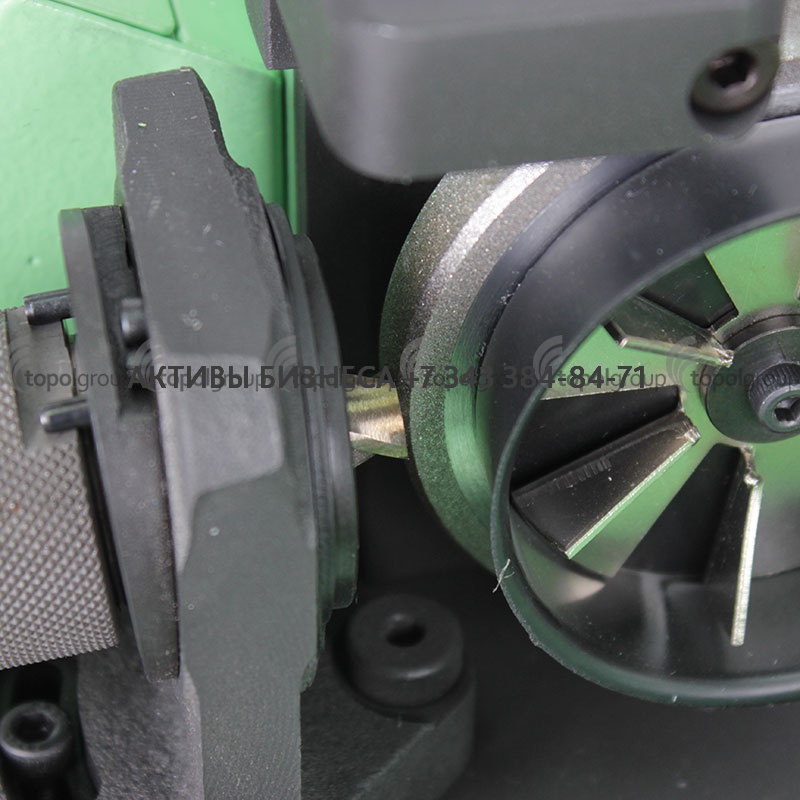

Наибольшей популярностью пользуется оборудование от Drill Doctor и GS. Подобная продукция предназначена для заточки сверл диаметром в 2–13 мм и 14–34 мм. К сожалению, это оборудование не позволяет заточить слишком тонкие сверла. Для такой цели придется докупить специальный станок.

Все оборудование, предназначенное для заточки сверл в домашних условиях, имеет ряд преимуществ:

- возможность работы от электросети;

- высокая производительность;

- простота использования;

- функциональность;

- точность заточки;

- доступная цена;

- компактные габариты;

- небольшой вес;

- удобная система управления, благодаря которой можно отрегулировать интенсивность заточки и ее скорость.

Самодельные приспособления для заточки

Если у вас нет соответствующего станка, то выполнить заточку можно с помощью других приспособлений. Речь идет об электродрели либо самодельном оборудовании, созданном по чертежу . Лучше всего отдать предпочтение второму варианту, в противном случае вы можете испортить множество сверл, прежде чем освоите правильную заточку.

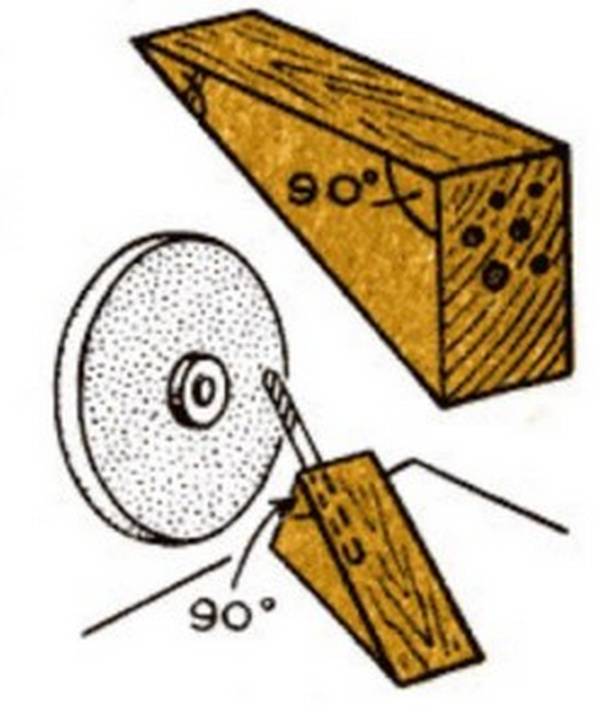

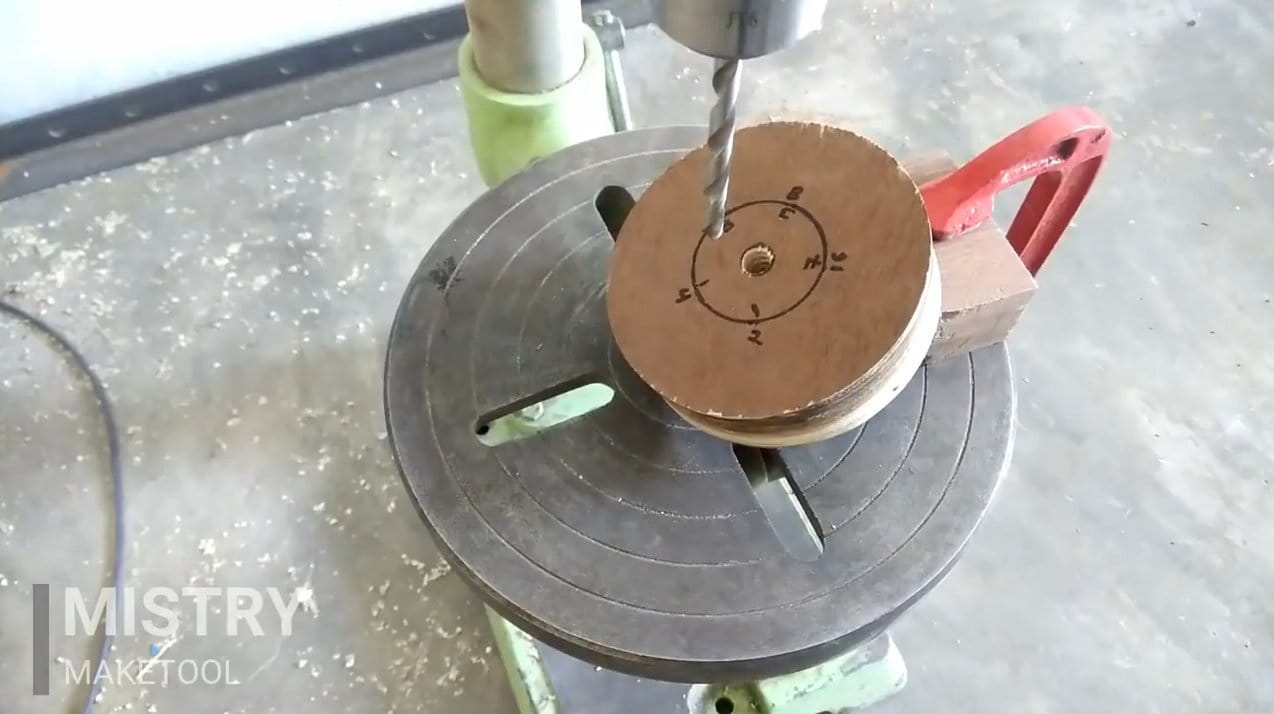

Создать подходящее приспособление своими руками можно даже из древесины. Так, на горизонтальной поверхности закрепляется брус с отверстиями, соответствующими диаметру сверл. Упомянутые отверстия выполняют под небольшим наклоном, чтобы получился необходимый угол заточки.

Некоторые мастера отдают предпочтение электродрели, оборудованной соответствующими насадками. Естественно, ассортимент подобных элементов небольшой , что усложняет выполнение заточки своими руками. Как правило, в комплекте с насадками идет камень и поводок. Если вы планируете затачивать сверла, используя конкретную дрель, поводок стоит сразу же укоротить.

При желании можно самостоятельно сделать подобную насадку для дрели, руководствуясь рекомендациями, данными в соответствующем видео. Подобные приспособления необходимо оборудовать крепежом для фиксации сверла.

Особенности процесса заточки

Если вы впервые решили заточить деталь своими руками, выполняйте работу в строгой последовательности .

- В первую очередь обрабатывают заднюю поверхность. Так, сверло плотно прижимают и постоянно следят, чтобы угол заточки оставался одинаковым. В результате обработки кончик сверла будет напоминать правильный конус.

- Далее наступает черед режущей части.

- Последний этап предполагает доводку задней поверхности. При этом необходимо убедиться в том, что размер перемычки составляет не более 0,4 мм. Естественно, для крупного сверла по металлу такой параметр должен быть чуть больше.

Если с первого раза что-то не вышло правильно, не стоит отчаиваться. Лучше всего начать практиковаться с инструментов, которые вряд ли понадобятся.

Важно помнить о том, что в процессе заточки образовываются мелкие частицы . Из-за нагревания они разлетаются в виде искр. Именно по этой причине необходимо придерживаться техники безопасности. Речь идет об использовании защитных очков и рукавиц. Также при заточке стоит убедиться в том, что сверло надежно зафиксировано. В противном случае оно может случайно вырваться из рук.

Если вы решили использовать для заточки соответствующий станок, обязательно подготовьте рабочее место. В частности, речь идет о хорошем освещении. Также нужно надеть защитные рукавицы и очки

.Чтобы правильно заточить сверло своими руками, необходимо воспользоваться подходящим приспособлением . Это может быть бытовой или промышленный станок, а также электродрель со специальной насадкой. Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Если вы ранее не пробовали заточить сверло, для начала ознакомьтесь с соответствующим видео.

Для быстрого и качественного просверливания отверстий нужны острые сверла, которым свойственно со временем притупляться. Лучше всего этот инструмент оттачивает станок для заточки сверл. В домашних условиях можно также использовать специальные приспособления.

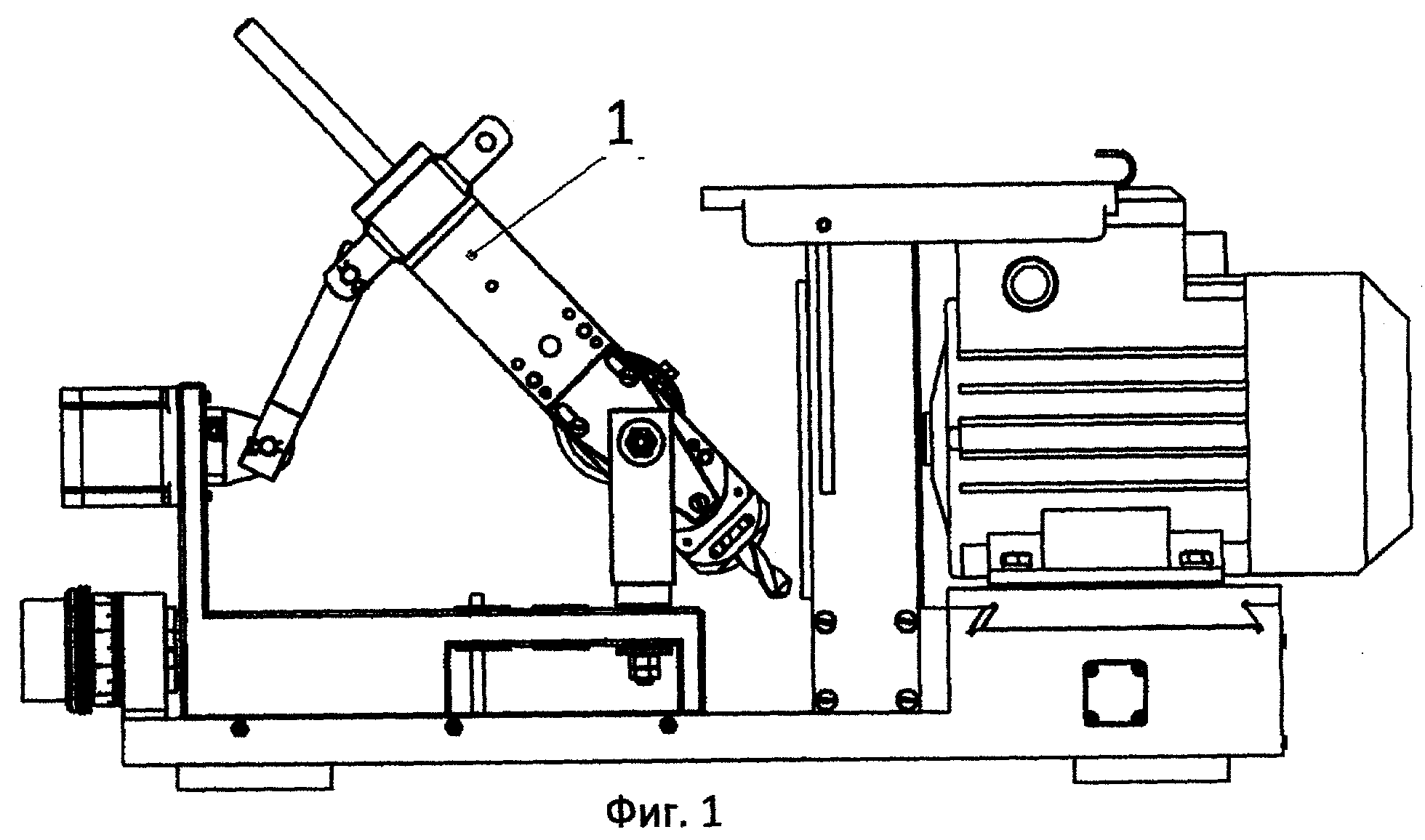

1

Станок для заточки сверл – это автоматизированное оборудование узкой специализации, предназначенное только для оттачивания сверл. По сфере использования различают следующие виды этих устройств:

- Промышленные – имеют большую мощность, на них затачивают различные сверла с диаметром от 20 мм и больше. Основное назначение такого оборудования – интенсивная работа на крупных предприятиях с высокой степенью профильной специализации. В промышленном оборудовании сверло затачивается в полностью или частично автоматическом режиме под нужным углом с помощью узла закрепления (специального зажима).

- Бытовые – используются исключительно на небольшом производстве или в домашних условиях.

Устройство этих станков отличается небольшой мощностью, компактностью и мобильностью. На них возможно затачивать сверла среднего и маленького размера, которые используются в быту чаще всего.

Устройство этих станков отличается небольшой мощностью, компактностью и мобильностью. На них возможно затачивать сверла среднего и маленького размера, которые используются в быту чаще всего.

Бытовой станок для заточки сверл перед всеми прочими устройствами и приспособлениями, используемыми для восстановления остроты инструмента, обладает массой важных преимуществ, среди которых в первую очередь стоит отметить следующие:

- работает от электрической сети со стандартным напряжением;

- высокая степень производительности;

- простота эксплуатации;

- высокий уровень точности заточки и функциональности;

- доступная цена, находящаяся в допустимых пределах возможностей любого домашнего мастера;

- имеет небольшой вес и компактный размер;

- удобная эргономичная система управления обеспечивает регулирование скорости и интенсивности заточки.

2

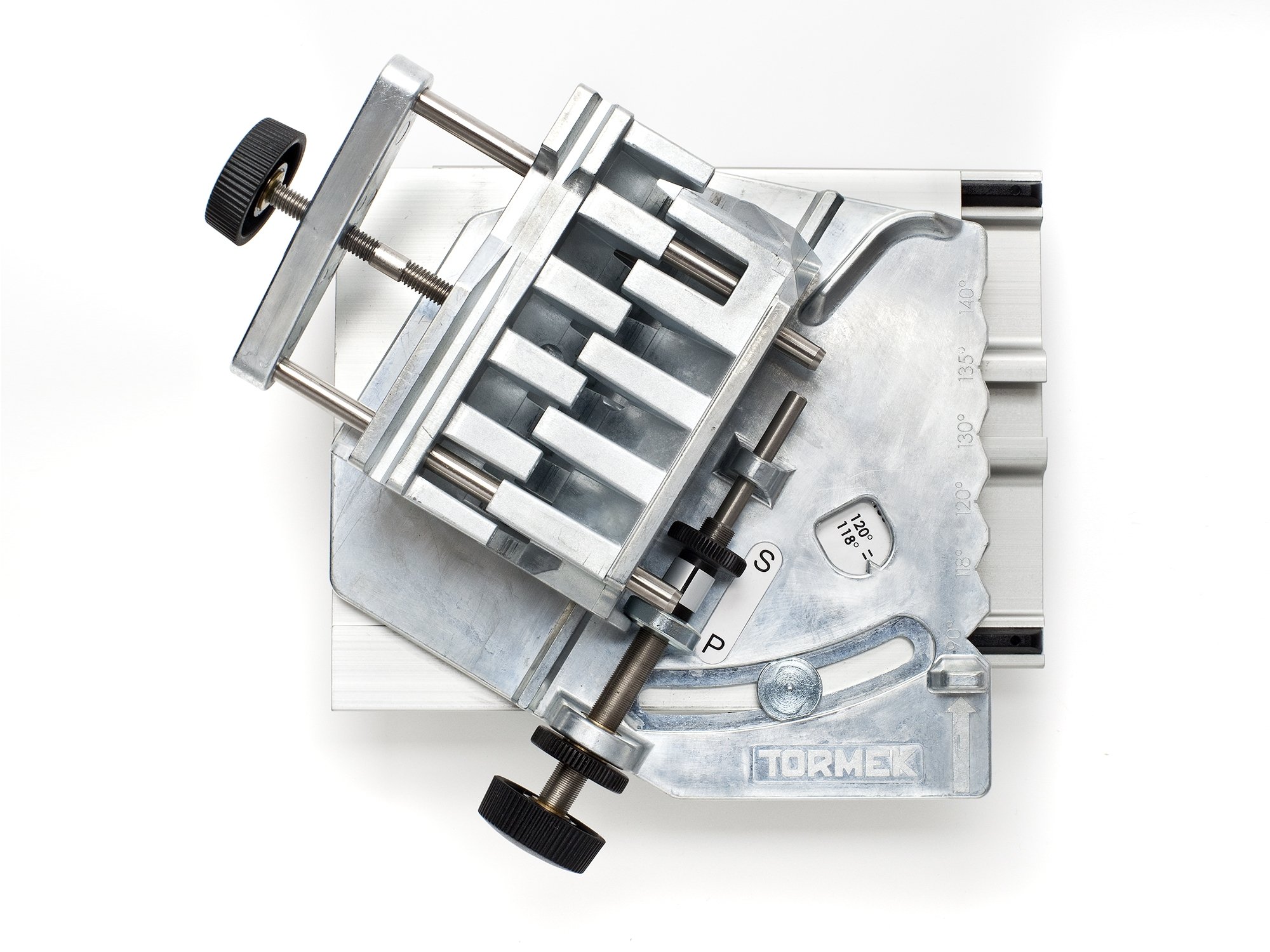

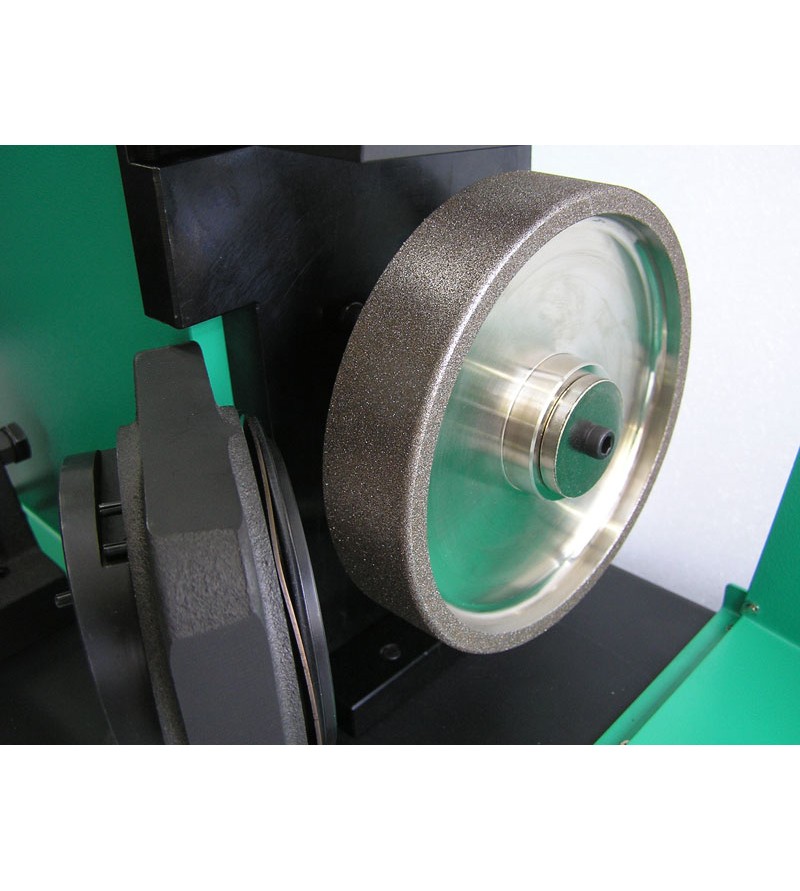

Все бытовые станки рассчитаны на заточку из быстрорежущей стали определенного, конструктивно заложенного в устройство оборудования, диапазона диаметров. На многих станках можно затачивать инструмент, оснащенный твердосплавными пластинами – для этого в комплекте поставляется или дополнительно докупается алмазный круг. Обычно их возможности предусматривают заточку сверл с углом конуса при вершине в диапазоне 90–140 о по задней поверхности с выполнением затыловки и подточки режущей поперечной кромки. Но выпускаются также специализированные модификации для сверл по металлу:

На многих станках можно затачивать инструмент, оснащенный твердосплавными пластинами – для этого в комплекте поставляется или дополнительно докупается алмазный круг. Обычно их возможности предусматривают заточку сверл с углом конуса при вершине в диапазоне 90–140 о по задней поверхности с выполнением затыловки и подточки режущей поперечной кромки. Но выпускаются также специализированные модификации для сверл по металлу:

- левых;

- с двухплоскостной затыловкой;

- высокопроизводительных;

- трехзубых;

- других.

Наиболее удобны в домашней эксплуатации станки с универсальным патроном для зажимания сверл различного диаметра в пределах технически допустимого диапазона размеров, а также устройства, комплектующиеся набором съемных патронов, которые крепятся на корпусе самого станка и всегда под рукой.

Такое оборудование как правило оснащено окном, через которое можно наблюдать за центрированием сверла в рабочей зоне станка. В комплекте со станком идут стандартные принадлежности: эльборовые круги, комплект цанг, ключи, запасные детали. Также могут поставляться дополнительные принадлежности: алмазные круги, дополнительный набор цанг, светильник для рабочей зоны и другие. Наиболее известные типы подобных станков: Drill Doctor , GS и их китайские аналоги.

По диапазону размеров обрабатываемых сверл эти станки выпускают двух основных видов (с различными крайними значениями диаметров): от 2 мм до 13 мм и от 13 мм до 34 мм. Их недостатки: плохая заточка тонких сверл (точность станков не рассчитана на это) и невозможность оттачивания очень тонких. Для инструмента малых диаметров потребуется специальный станок для заточки сверл – например, ВЗ-389СП, предназначенный для заточки инструмента размером 0,4–4 мм и оснащенный для контроля за процессом оттачивания 30-кратным оптическим устройством.

3

Прежде чем подбирать станок для заточки сверл необходимо определить для него будущий фронт работ, потому что при покупке требуется руководствоваться определенными эксплуатационными параметрами. Если устройство предполагается использовать в домашних условиях (к примеру, на даче или в гараже), то можно приобрести маломощную, недорогую модель – учитывая, что станок не будет эксплуатироваться постоянно, оборудование большой мощности будет совершенно ни к чему. Кроме того, промышленные устройства предназначены для затачивания сверл больших диаметров и потребляют гораздо большее, чем бытовые модели, количество электроэнергии.

При покупке станка следует обратить особое внимание на наличие специального регулятора, предназначенного для настройки вращения шпинделя. Такая опция позволит сделать работу максимально эффективной и безопасной.

Еще один немаловажный параметр – размер сверл, который должен определяться спектром предполагаемых работ. Выбираемый бытовой станок должен иметь достаточно низкий уровень производимого шума, особенно когда оборудование планируется использовать не в каком-то отдельном помещении, а непосредственно в жилой зоне.

Необходимо также обратить внимание на конструкцию приглянувшейся модели – лучше всего, если она будет максимально простой. В этом случае какая-либо поломка не доставит больших хлопот – не составит труда подыскать и приобрести нужную новую деталь и поставить ее вместо вышедшей из строя. Нельзя не отметить, что большинство зарубежных моделей в плане их технического обслуживания довольно дорогие, а найти нужную деталь на замену порой бывает непросто. И последняя рекомендация: выбирать станок для заточки сверл следует только в специализированных торговых точках и магазинах, где будет выдан гарантийный талон и технический паспорт.

4

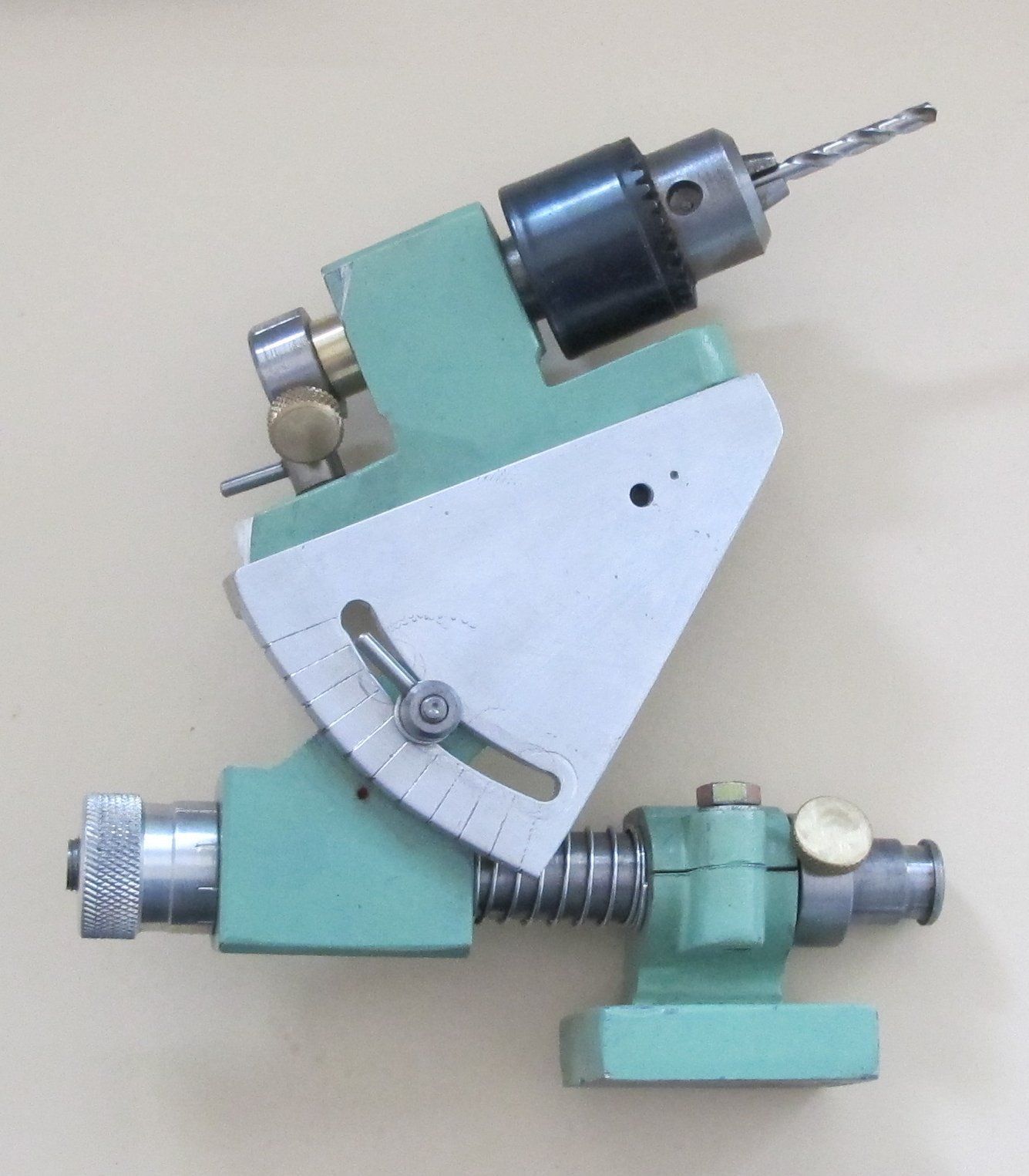

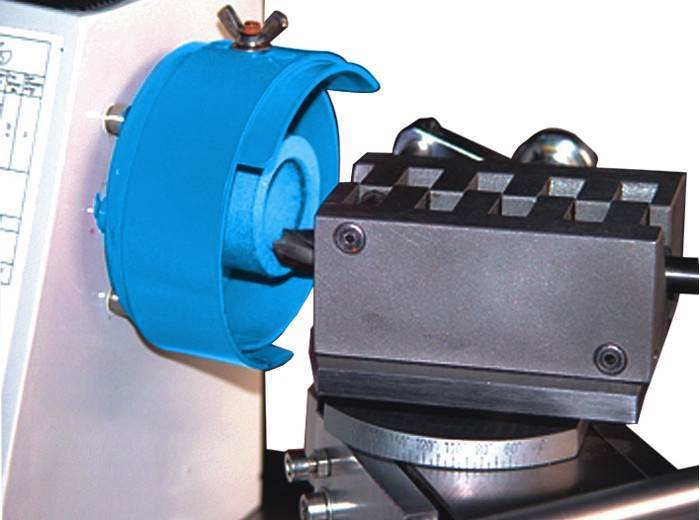

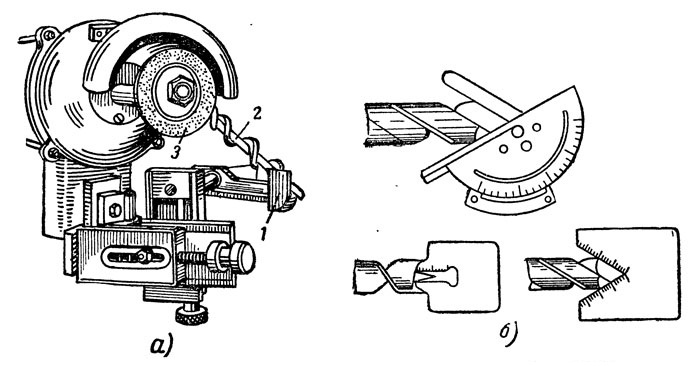

На предприятиях в некоторых случаях сверловщик затачивает сверла сам вручную на обычных заточных станках, которые оборудованы для этой цели специальным приспособлением. Для этого он предварительно должен изучить правила затачивания сверл и пройти специальные подготовительные курсы. Используемое приспособление для заточки сверл представляет из себя стальную конструкцию, оснащенную подвижным зажимом для сверла с регулируемым углом наклона относительно вращающегося шлифовального круга и имеющее крепление для фиксации на корпусе заточного станка.

Также нередки случаи, когда на предприятии при затачивании вручную на обычном заточном станке вовсе не используют никаких приспособлений. При этом сверло правой рукой держат за хвостовик, а левой – насколько возможно ближе к режущей части. Режущую кромку инструмента прижимают к боковой поверхности абразивного круга и одновременно правой рукой плавно покачивают сверло, стремясь добиться, чтобы задняя его поверхность приняла нужную форму и приобрела правильный наклон. Снимать металл нужно небольшими слоями, слабо прижимая инструмент к кругу. Надо следить, чтобы у сверла режущие кромки были одинаковой длины и имели одинаковые углы заточки.

Ошибки, допущенные во время ручной заточки, могут привести к следующим недостаткам сверла:

- режущие кромки неравной длины;

- углы, образуемые режущими кромками с осью инструмента, разные;

- у поперечного лезвия односторонняя выточка.

В результате этих дефектов сверло будет:

- бить;

- неправильно, односторонне нагружаться на режущих кромках – может сломаться;

- просверливать отверстия большего диаметра, чем само сверло.

После заточки у инструмента следует проверять для поперечной кромки ее ширину и правильность положения относительно режущих кромок, длину последних, угол: в плане φ, наклона поперечной кромки, задний угол α, двойной заточки φ1, при вершине 2φ. Для проверки всех этих параметров на предприятиях используют специальные шаблоны. Правильность расположения перемычки выясняют с помощью оптического прибора. На предприятиях в ряде случаев проверяют биение сверла – используют для этого специальное приспособление.

Сверла по металлу из быстрорежущих сталей затачивают на кругах для шлифования из электрокорунда белого и нормального на керамической связке зернистостью 16–40, твердостью СМ, а также на кругах из эльбора. При заточке инструмента, который оснащен твердосплавными пластинами, применяют из синтетических алмазов, а также из зеленого карбида кремния зернистостью 16–40.

5

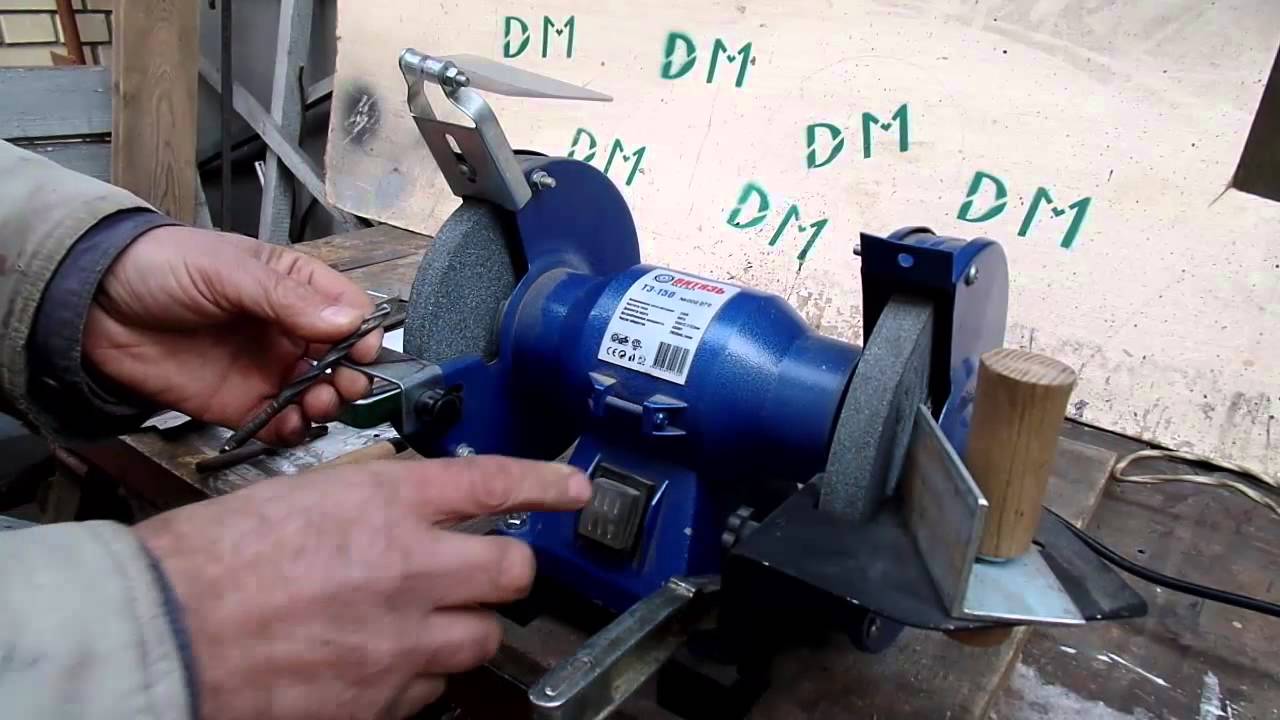

Не имея специального станка, в домашних условиях можно использовать для заточки сверл следующее оборудование:

- обычный заточной станок;

- электродрель;

- самодельные аппараты для заточки.

Для использования простого заточного станка лучше приобрести специальное приспособление, потому что прежде, чем самостоятельно научиться правильно оттачивать инструмент без него, можно испортить не один десяток сверл. Это приспособление для заточки сверл имеет примерно такое же устройство, как и описанное выше промышленное. Есть варианты не с креплением на корпус станка, а с отдельной установкой на горизонтальную поверхность вблизи вращающегося шлифовального круга. Подобное приспособление может быть самодельным. Оно может быть выполнено из дерева: на его основании крепят брус с несколькими отверстиями под диаметр нужных сверл, просверленными под наклоном, обеспечивающем нужный угол заточки. Можно предусмотреть изменение наклона – угла заточки.

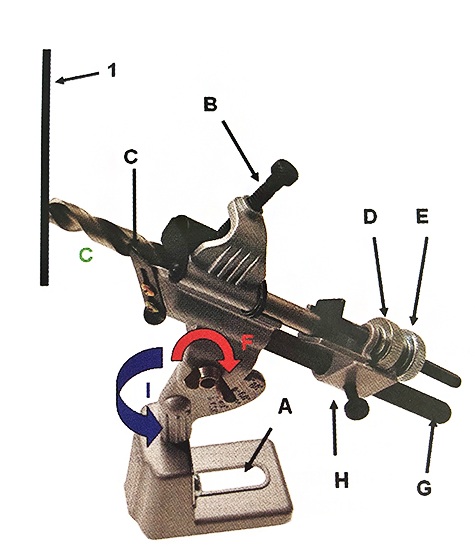

В случае с электродрелью используется специальная насадка для заточки сверл. К сожалению, в продаже попадаются только для заточки под углом 118 о и только для размеров инструмента 3,5–10 мм (отечественные) и 2,5–10 мм (импортные). Причем и те, и другие только для дрелей с шейкой шпинделя диаметром 43 мм. В корпусе этих насадок есть 15 отверстий под сверла разных диаметров. Насадки комплектуются камнем, затачивающая поверхность которого расположена под определенным углом, и поводком для него, вставляемым в патрон дрели.

Причем и те, и другие только для дрелей с шейкой шпинделя диаметром 43 мм. В корпусе этих насадок есть 15 отверстий под сверла разных диаметров. Насадки комплектуются камнем, затачивающая поверхность которого расположена под определенным углом, и поводком для него, вставляемым в патрон дрели.

Изменив один раз длину поводка (укоротив его), насадку настраивают для работы с одной конкретной дрелью. Работают с ней следующим образом: поводок с камнем на конце вставляют в патрон дрели; насадку одевают на шпиндель и фиксируют винтом; запускают дрель и вставляют сверла в отверстие корпуса насадки соответствующего диаметра. Подобное приспособление тоже можно сделать самостоятельно. В самодельной насадке можно будет предусмотреть нужные углы заточки и диаметры инструмента.

Самодельные аппараты могут быть выполнены в виде обычных заточных станков. На них лучше сразу предусмотреть способ крепления и заточки сверл, чтобы не придумывать дополнительные приспособления для этого.

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов.

д.) составляет приблизительно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника. Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Процесс изготовления

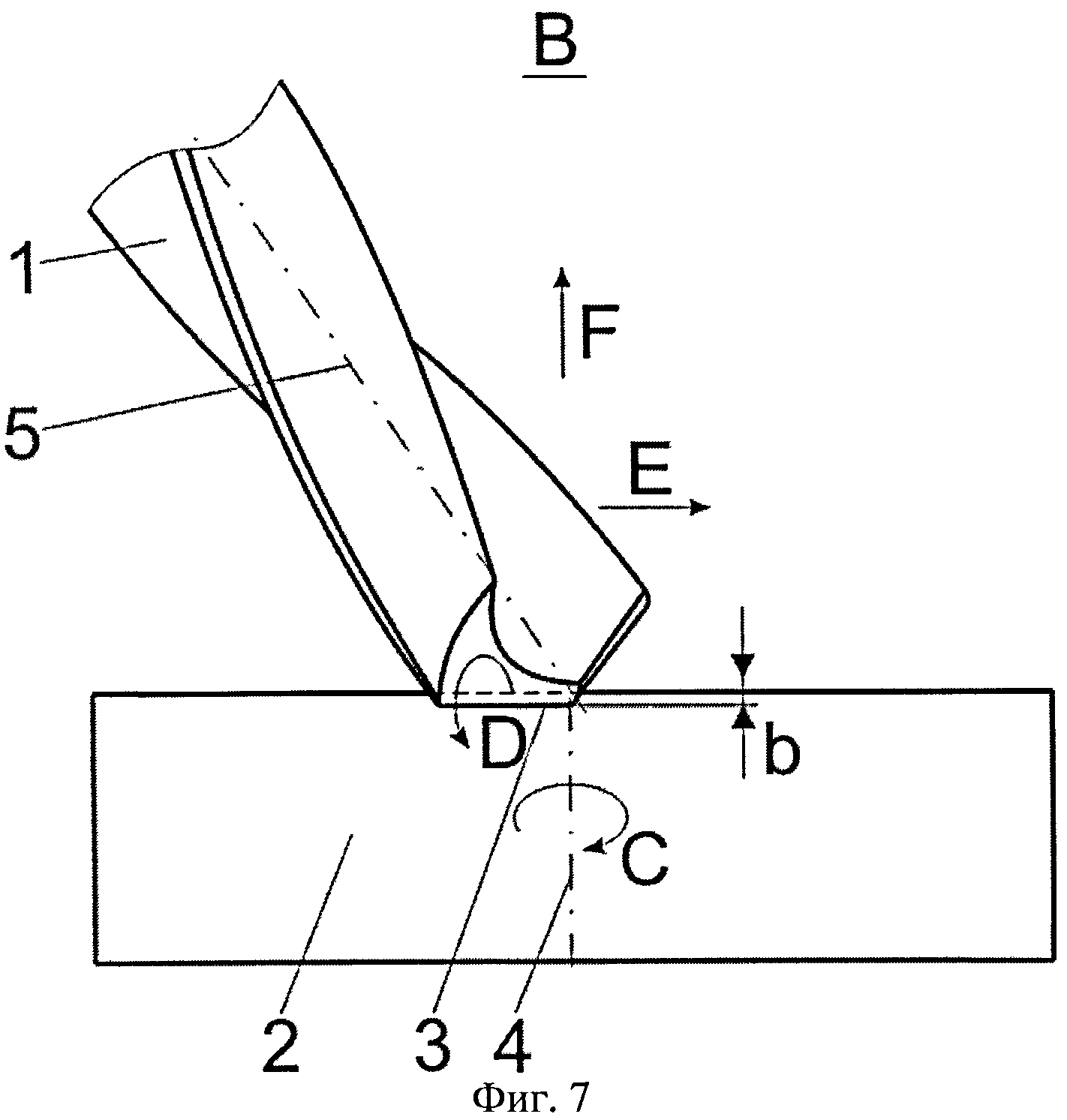

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий. Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

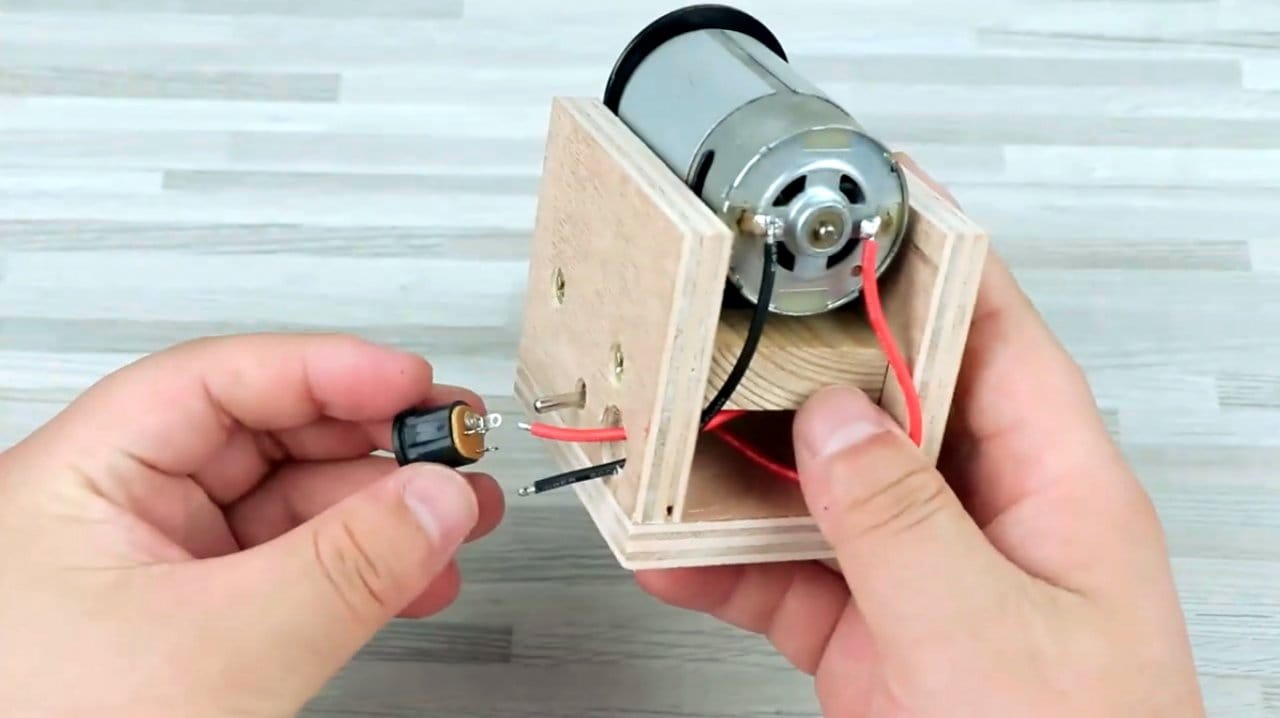

Вам необходимо, чтобы сверла всегда были заточенными, а специальный станок днем с огнем не отыщешь даже в специализированных магазинах? И сделайте станок для заточки сверл своими руками. Вы с легкостью справитесь со сборкой несложной конструкции, если у вас есть хотя бы небольшой опыт в работе с базовыми инструментами.

Самодельный станок

Приспособление для заточки сверла может представляет большую ценность в домашнем хозяйстве так, как с помощью данного устройства можно самостоятельно произвести заточку сверл любого диаметра и типа. Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Помимо изготовления специального агрегата понадобится электромотор с точильным камнем.

Основные материалы:

- Металлическая пластина с отверстиями – 1 шт.;

- Болт или шпилька длиной 70х15 мм;

- Набор шайб;

- Уголок – 30х30 или 40х40;

- Пластины – толщиной 3-4 мм;

- Шплинт – 30х1,5 мм;

- Зажимы.

Помимо материалов понадобятся инструменты для их механической обработки и соединения, в частности электрическая сварка и болгарка.

Инструменты:

- Электросварка.

- Дрель.

- Болгарка.

- Молоток с ударными наставками.

- Специальные зажимы 2 шт.

- Гаечные ключи.

- Плоскогубцы.

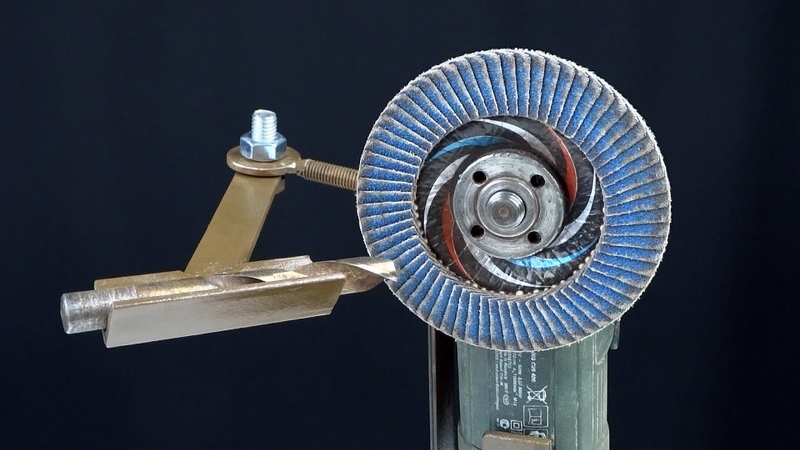

Процесс изготовления:

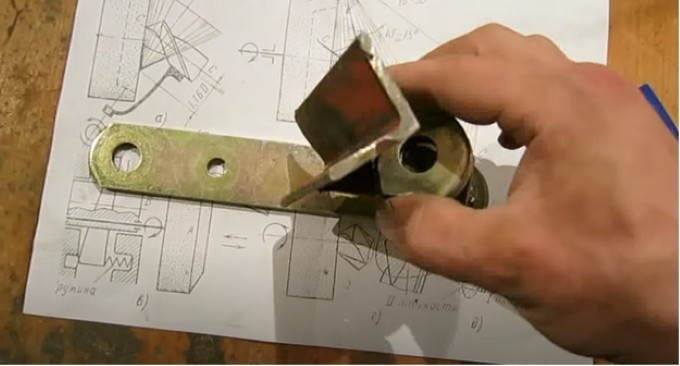

1. Изготовление крепежной пластины

Крепежная пластина изготавливается из металлической подкладки с отверстиями толщиной около 3-4 мм. С одной стороны деталь отрезается на 3 сантиметра, при этом во время резки требуется сохранить готовое отверстие. Отрезанная часть понадобится для изготовления следующей детали точильного устройства, а крупный элемент для подкладки во время установки изделия на стол.

2. Уголок для фиксации сверла

Элемент предназначен для фиксации сверла во время заточки. Изготавливается путем отрезания части обычного уголка 30х30 или 40х40. Общая длина варьируется в пределах 60-90 мм, при этом крайняя часть обрезается под углом 60 градусов, чтобы придать затачиваемой плоскости нужный уровень.

3. Крепление для фиксирующего уголка

Отрезанная часть с отверстием от пластины соединяется с другой металлической пластиной, при этом элементы накладываются друг на друга привариваются электросваркой к уголку. Для приваривания следует вырезать на пластинах монтажный вырез, чтобы впритык установить детали и обварить.

В соединенных частях просверливается отверстие по диаметру болта или шпильки, а сами детали тщательно обвариваются со всех сторон для придания жесткости.

4. Приваривание болта

Болт или шпилька предназначен для фиксации уголка. Элемент приваривается под углом 75 градусов к основной пластине. Во время обваривания следует учитывать нижнюю плоскость, при необходимости удалить шлак, чтобы исключить перекос изделия.

5. Крепление шайбы к болту

Шайба на болт устанавливается на уровне 25 мм от верхней крайней части. Примерный диаметр равен 30 мм. Элемент приваривается с помощью электросварки в нужном проектном положении с соблюдением всех уровней по плоскости.

6. Отверстие в шпильке

При отсутствии отверстия под установку шплинта в болте (шпильке) требуется изготовить его при помощи дрели и сверла нужного диаметра. За счет данного технического элемента будет осуществляться крепление фиксирующего уголка. Диаметр может быть разный, однако главным условием является надежная фиксация.

7. Упор для сверла

Изготавливается из металлического прутка и специального тисочного зажима. Пруток приваривается к фиксирующему уголку снизу. Зажимной механизм монтируется на пруток, при этом на устройстве следует оборудовать из уголка специальную чашу-упор для сверла.

Система монтируется на точильный стол и фиксируется дополнительными зажимами.

Видео: как изготовить приспособление для заточки сверл.

Заточный станок из дрели

Этот способ доступен любому. Для этого вам потребуется дрель. Возможно, не сразу с прилавка магазина, а уже морально устаревшая и вами не используемая. Она будет выступать в качестве двигателя.

Ее нужно закрепить на станине, в патрон вставить втулку или готовый к установке точильный круг или универсальный мелкозернистый диск. Всё. Включив дрель, вы получаете вращающийся абразив, о который точить сверло – одно удовольствие.

Очень простое решение для заточки. Однако не забывайте о приспособлениях для заточки сверла, которое фиксирует затачиваемый элемент относительно точила.

Рекомендуем также

Самодельный станок для заточки сверл своими руками. Чертеж приспособления для заточки сверл. Приспособление для шуруповёрта

Одним из основных параметров спирального сверла является угол при вершине, который для прочных металлов (сталь, чугун, твердая бронза, титан и т. д.) составляет приблизительно 120 градусов.

д.) составляет приблизительно 120 градусов.

Отклонение этого угла в большую или меньшую сторону от номинального значения затрудняет эффективную работу сверла. В первом случае падает производительность и происходит перегрев инструмента, во втором – сверло может просто сломаться, не выдержав чрезмерной нагрузки.

Чтобы соблюсти параметры заточки без специальных приспособлений, необходимо обладать высокой квалификацией и опытом инструментальщика-заточника. Ну, а неспециалисту, особенно в бытовых условиях, сделать это будет практически невозможно.

Но, имея некоторые инструменты и простые материалы, можно изготовить не очень сложное, но надежное приспособление для заточки угла при вершине спирального сверла по твердому металлу.

Что может понадобиться для работы над приспособлением

Для этого потребуются следующие инструменты:- штангенциркуль;

- маркер;

- тиски по металлу;

- болгарка;

- плоскогубцы;

- сварочный аппарат;

- точильный станок с наждачным кругом.

- обычную шестигранную гайку;

- гайку корончатую;

- болт того же размера и резьбы, что и гайки;

- спиральное сверло, требующее заточки.

Процесс изготовления

Особенностью шестигранной гайки является то, что две любые смежные ее грани сходятся под углом 120 градусов. Примерно такого же размера угол при вершине у спирального сверла для работы по твердым металлам. Это случайное совпадение можно использовать для изготовления приспособления для заточки спирального сверла.Для этого с помощью штангенциркуля и маркера на гайке намечаем линии реза, чтобы получилась треугольная прорезь, симметричная относительно диагонали, соединяющей два противоположных угла гайки. В нее будет продольно укладываться сверло перед процессом заточки.

Для выреза намеченного треугольного паза в гайке, она зажимается в тиски и болгаркой осуществляются прорези по заранее проведенным линиям.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.

Чтобы удалить отпиленные кусочки гайки можно воспользоваться плоскогубцами.Далее берется корончатая гайка и своим основанием приваривается к первой гайке со стороны вырезанного паза. Причем необходимо соблюсти их абсолютную соосность, поскольку, когда будут затачиваться сверла маленького диаметра, болт, пройдя насквозь корончатую гайку, начнет вкручиваться в нижнюю гайку для того, чтобы прочно зажать сверло в ее пазу.

Теперь в корончатую гайку вкручиваем соответствующий болт, который будет надежно прижимать сверло, уложенное в паз для заточки на наждаке заточного станка.

Остается лишь заточить сверло на наждачном круге, используя грани нижней гайки в качестве шаблона.

Для этого просто стачиваем выступающую часть сверла заподлицо с гранями гайки, с чем без труда справится даже ученик профтехучилища первого года обучения.

После окончания заточки, болт ослабляется, сверло вынимается из самодельного приспособления и может быть использовано по назначению.

Дополнения и улучшения

В процессе сварки гаек возможно попадание брызг жидкого металла на резьбу корончатой и обычной гайки. Чтобы исключить эту неприятность, в них необходимо ввернуть болт и, тем самым, защитить резьбу.Поскольку с помощью одного приспособления не удастся охватить все сверла по диаметру, потребуется, по крайней мере, два зажима-шаблона: одно – для мелких сверл, другое – для больших изделий. Соответственно, в первом случае гайки будут небольшими по размеру, а во втором – крупными.

Технологический процесс механической обработки материалов включает множество разнообразных операций, для проведения которых требуется качественный и острый инструмент. Так, в механическом цеху на любом машиностроительном предприятии может использоваться набор из токарных, фрезерных, сверлильных и более сложных станков. В них используется свой тип инструмента, для каждого из которых есть и определенный способ заточки.

Особенности работы сверл

Механическая обработка металла связана с огромными нагрузками на инструмент. Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть — это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Вообще, он состоит из трех основных частей: присоединительной, корпусной и режущей. Так вот режущая часть — это небольшой клинообразный элемент, предназначенный для проникновения в металл и снятия его части с заготовки.

Если, например, в токарном резце или дисковой фрезе с формой и конструкцией режущей части все понятно, то при обработке отверстий на сверлильном станке все намного интереснее и сложнее, поэтому нужно знать, как правильно заточить сверло. Это инструмент, предназначенный для осевой обработки металла. То есть движение подачи направлено строго вдоль оси. Это следует учитывать перед тем, как заточить сверло по металлу, ведь неправильный угол резания приведет к появлению вибраций и поломке.

Основные элементы режущей части сверла

Перед тем как заточить сверло по металлу, следует ознакомиться с конструкцией его режущей части, которая включает следующие элементы:

1. Основная режущая кромка.

2. Вспомогательная винтовая режущая кромка (ленточка).

3. Перемычка.

4. Передняя поверхность.

5. Задняя поверхность.

Что понадобится для заточки?

На предприятии все необходимое для реставрации инструмента всегда под рукой. А вот домашнему мастеру приходится искать альтернативу качественным заводским приспособлениям в более простых решениях, которые можно использовать в условиях обычного гаража. И все же перед тем, как заточить сверло по металлу, запаситесь минимальным набором:

1. Точильный круг. Он должен быть установлен на вращающийся вал. Устройство в народе известно под названием «наждак». В гараже встречается очень часто.

2. Емкость для охлаждающей жидкости.

3. Охладитель (вода или машинное масло).

Для того чтобы выдержать угол заточки сверла, может быть недостаточно такого набора. Ведь контролировать процесс придется «на глазок», что вряд ли получится без наличия определенного опыта. В таком случае в базовый комплект нужно включить еще и приспособление для заточки сверла, которое можно купить или смастерить самостоятельно.

Контролируемые параметры

Когда все готово, необходимо ознакомиться с некоторой теорией, чтобы иметь представление об основных параметрах осевого режущего инструмента. Перед тем как правильно заточить сверло, нужно знать его углы:

1. Передний . Определяется в главной секущей плоскости (проходит перпендикулярно главной режущей кромке) как угол между передней поверхностью и основной плоскостью (перпендикулярна вектору скорости резания). Он направлен по касательной к окружности сверла.

2. Задний . Также определяется в главной секущей плоскости как угол между задней поверхностью и плоскостью резания (проходит через вектор скорости и режущую кромку).

3. Угол при вершине находится между двумя главными режущими кромками, если посмотреть на сверло сбоку.

Оптимальное значение переднего угла — 18-20 градусов, заднего — 10-12. Угол при вершине в сверлах по металлу имеет стандартное значение — 118 градусов.

Процесс заточки

Теперь давайте поговорим о том, как заточить сверло по металлу на обычном наждаке. Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Основная заточка данного осевого инструмента производится по задней поверхности. Для этого включите наждак, крепко возьмите сверло в руку таким образом, чтобы главная режущая кромка была направлена навстречу вращению точила. Теперь подводим кромку к точилу, после чего поворачиваем сверло за хвостовик так, чтобы режущая кромка расположилась параллельно поверхности круга. Проделываем такую же операцию со второй режущей кромкой. В результате получается так называемая простая заточка сверла, которая оптимальна для большинства режимов обработки металлов.

Простая заточка используется для сверл диаметром до 10 мм. При увеличении этого параметра можно дополнительно выполнить подточку передней поверхности. В результате передний угол уменьшается, а значит, увеличивается толщина лезвия (так называемый угол режущей кромки) и, соответственно, период стойкости сверла.

Заточка с помощью приспособления или станка

Описанный выше способ можно назвать кустарным, так как точного контроля параметров сверла непосредственно во время заточки добиться просто невозможно. В лучшем случае вы проверите углы после окончания заточки, а в худшем — просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

В лучшем случае вы проверите углы после окончания заточки, а в худшем — просто проверите, насколько лучше стало работать сверло. А как правильно заточить сверло?

Конечно, для этого лучше использовать более продвинутые варианты, которые позволят заранее настроиться на определенные углы. В таком случае понадобится приспособление или станок для заточки сверл.

Если масштаб работ в вашей мастерской достаточно большой, и переточка инструмента требуется постоянно, то оптимальным будет приобретение станка. Он позволит значительно упростить процесс, особенно в том случае, если требуется перетачивать твердосплавные сверла по металлу. Основное преимущество его использования — точное соблюдение заранее заданных параметров. При большом объеме работ недопустимо использование неправильно заточенного инструмента, так как это приведет к снижению производительности. Современные заточные станки позволяют получать различные типы заточек сверла:

1. Х-тип. Используется по большей части для засверливания в глухих отверстиях. Предназначен для снижения осевого усилия резания.

Предназначен для снижения осевого усилия резания.

2. XR-тип. Используется для универсальных сверл. Врезание в материал происходит несколько хуже, чем в первом типе, однако такие сверла имеют повышенную прочность и период стойкости.

3. S-тип. Здесь используется описанная выше подточка, которая также позволяет увеличить срок службы сверла при обработке различных материалов (от чугуна до нержавеющей стали).

4. N-тип. Также используется подточка, однако меньшей величины. Сверла с такой заточкой применяются для глубокого сверления.

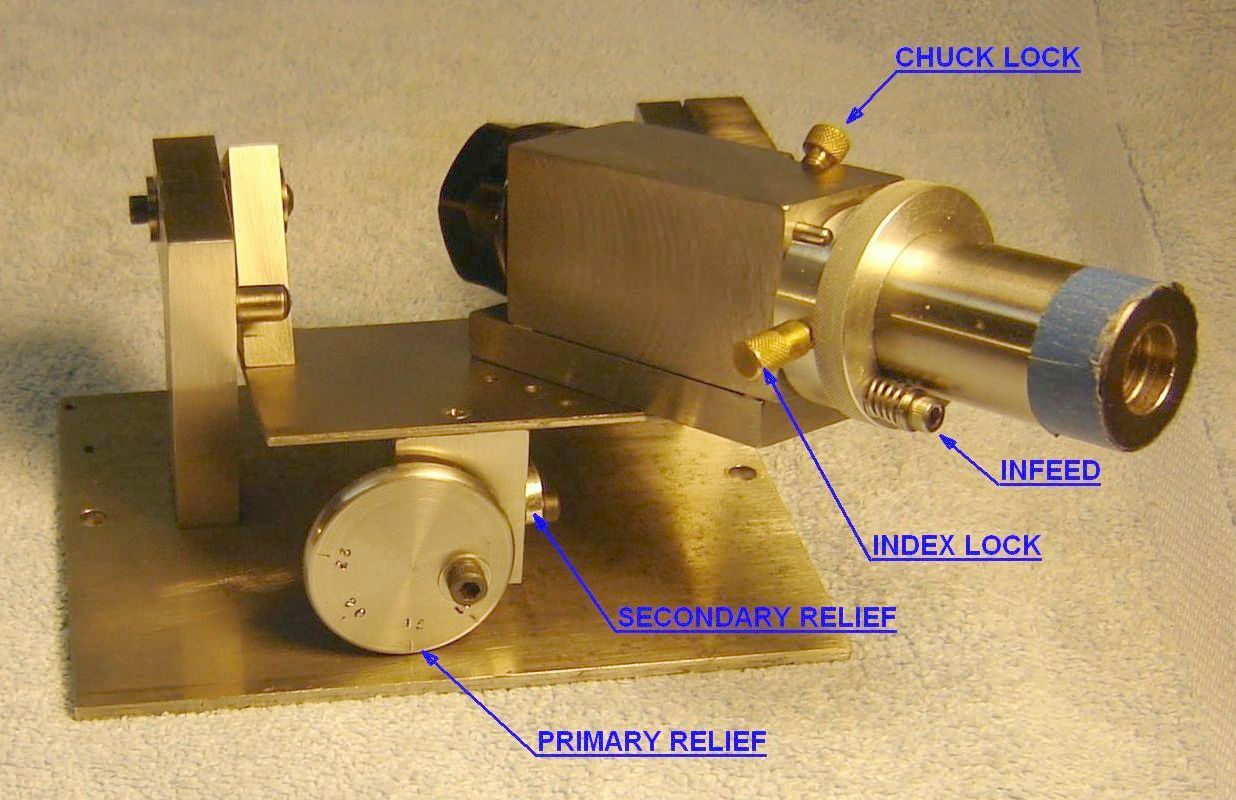

Конструкция приспособления

Как уже стало понятно, ручная заточка сверла — это дело профессионала, который не просто знает правильные углы, но и чувствует процесс резания. К сожалению, приходит такое чутье только после многолетней практики работы со сверлильным станком или дрелью. Не стоит экспериментировать, так как можно смастерить самостоятельно или приобрести приспособление для заточки. В обоих случаях оно будет включать одинаковые конструктивные элементы и работать по одному принципу.

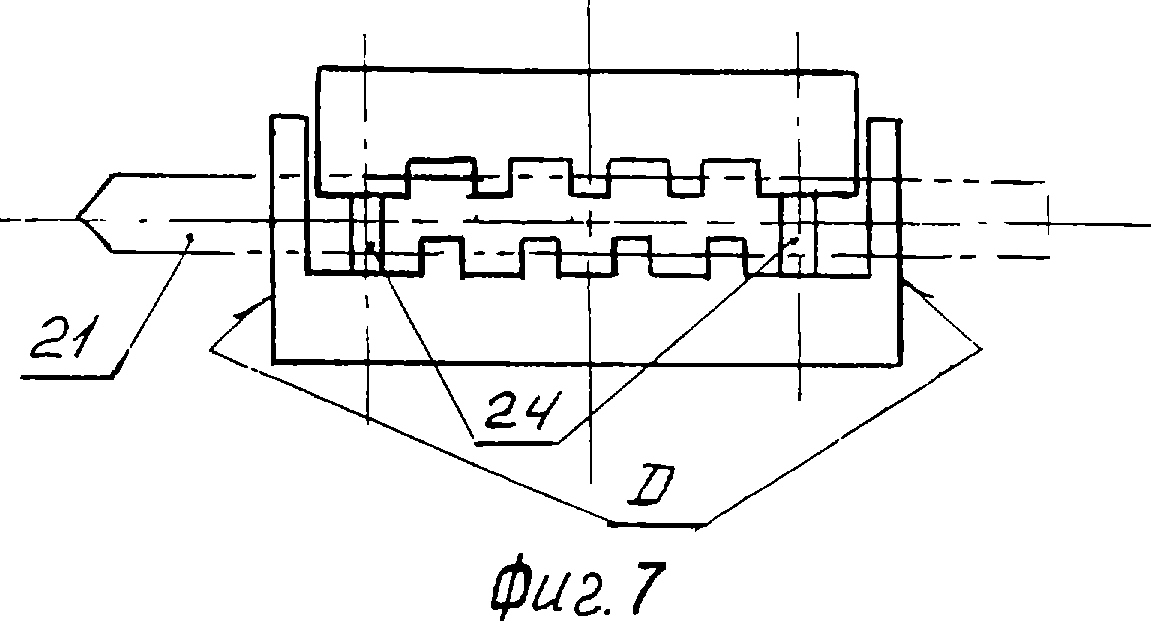

Итак, основная задача приспособления — правильная ориентация сверла относительно плоскости шлифовального круга. Для этого в его конструкцию входит опорная плита, на которой желательно располагать как само приспособление, так и электродвигатель, на валу которого расположено точило. На плите также находится поворотная колонка, на которой закрепляется сверло. Она должна иметь возможность не только поворачиваться, но и перемещаться по направлению к шлифовальному кругу.

В качестве колонки можно использовать любой подшипниковый узел с валом, например от старой дрели. На колец вала приспосабливается ложе для сверла (можно использовать переходную втулку), к которому оно прижимается винтами. После фиксации сверла включается привод точила, колонка подводится к шлифовальной поверхности и поворачивается для придания задней поверхности сверла правильной формы. Важно, чтобы при изначальной настройке приспособления выдерживался угол при вершине сверла в 118 градусов.

Заточка насадками

Еще один простой и удобный способ предусматривает использование такого приспособления, как насадка для заточки сверл. Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Основное преимущество его заключается в универсальности и простоте использования. Устройство имеет цилиндрическую форму. С одной стороны расположен присоединительный узел, посредством которого насадка устанавливается на шпиндель дрели. С другой стороны расположены отверстия для установки сверл определенного диаметра. Для заточки сверло вставляется в отверстие, после чего заточной механизм приводится в движение двигателем дрели.

Меры безопасности

Заточка сверла связана с образованием мелких частиц, которые отрываются от точила в процессе износа. Они нагреваются и разлетаются в разные стороны в виде огненных искр, поэтому для безопасности стоит использовать защитные очки и перчатки.

При заточке сверла без приспособления проследите за тем, чтобы надежно фиксировать его положение. В противном случае при контакте с точилом его может просто вырвать у вас из рук.

При работе с твердыми заготовками, рабочая поверхность сверла быстро изнашивается. Затупленное сверло сильно нагревается и теряет прочность. Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Сверла относятся к недорогим приспособлениям. Во всяком случае, те модели, которые используются в домашнем хозяйстве. Тем не менее, покупать новый наконечник всякий раз после его затупления – расточительно.

Существуют фабричные приспособления для заточки, но при этом нарушается концепция экономного использования домашних инструментов.

Сверла по дереву практически не тупятся, разве что инструмент можно «загнать» на высоких оборотах в смолистой заготовке. Победитовые наконечники и камню не затачивают. Остается заточка сверла по металлу. Многие слесари со стажем проводят эту процедуру , безо всяких приспособлений.

Однако, точность работ оставляет желать лучшего, да и глазомер не у каждого домашнего мастера развит настолько профессионально. В любом случае, минимальная механизация необходима.

Как изготовить самодельное приспособление для заточки сверл?

В первую очередь, необходимо обзавестись средством контроля. Как бы вы не затачивали сверло, необходим шаблон для проверки точности работ.

Как бы вы не затачивали сверло, необходим шаблон для проверки точности работ.

Обычные сверла для работы с черными металлами имеют угол кромки 115-120 градусов. Если вами приходится работать с разными материалами – ознакомьтесь с таблицей углов:

| Обрабатываемый материал | угол заточки |

| Сталь, чугун, бронза твердосплавная | 115-120 |

| Латунные сплавы, мягкая бронза | 125-135 |

| Красная медь | 125 |

| Алюминий и мягкие сплавы на его основе | 135 |

| Керамика, гранит | 135 |

| Древесина любых пород | 135 |

| Магний и сплавы на его основе | 85 |

| Силумин | 90-100 |

| Пластик, текстолит | 90-100 |

Зная эти значения, можно приготовить несколько шаблонов, и в соответствии с ними производить заточку самостоятельно. При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

При работе с твердыми заготовками, рабочая поверхность сверла быстро изнашивается. Затупленное сверло сильно нагревается и теряет прочность. Это происходит по причине «отпускания» металла. Инструмент периодически надо затачивать. Впрочем – это относится не только к сверлам.

Сверла относятся к недорогим приспособлениям. Во всяком случае, те модели, которые используются в домашнем хозяйстве. Тем не менее, покупать новый наконечник всякий раз после его затупления – расточительно.

Существуют фабричные приспособления для заточки, но при этом нарушается концепция экономного использования домашних инструментов.

Сверла по дереву практически не тупятся, разве что инструмент можно «загнать» на высоких оборотах в смолистой заготовке. Победитовые наконечники по бетону и камню не затачивают. Остается заточка сверла по металлу. Многие слесари со стажем проводят эту процедуру своими руками, безо всяких приспособлений.

Однако, точность работ оставляет желать лучшего, да и глазомер не у каждого домашнего мастера развит настолько профессионально. В любом случае, минимальная механизация необходима.

В любом случае, минимальная механизация необходима.

ВАЖНО! Затачивать наконечники при помощи напильника, надфиля и даже наждачной бумаги – бессмысленно. Для этого необходим электрический наждак (точило).

Как изготовить самодельное приспособление для заточки сверл?

В первую очередь, необходимо обзавестись средством контроля. Как бы вы не затачивали сверло, необходим шаблон для проверки точности работ.

Обычные сверла для работы с черными металлами имеют угол кромки 115-120 градусов. Если вами приходится работать с разными материалами – ознакомьтесь с таблицей углов:

Обрабатываемый материал угол заточки Сталь, чугун, бронза твердосплавная 115-120 Латунные сплавы, мягкая бронза 125-135 Красная медь 125 Алюминий и мягкие сплавы на его основе 135 Керамика, гранит 135 Древесина любых пород 135 Магний и сплавы на его основе 85 Силумин 90-100 Пластик, текстолит 90-100

Зная эти значения, можно приготовить несколько шаблонов, и в соответствии с ними производить заточку самостоятельно. При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

При этом можно одно и то же сверло применять для различных заготовок, стоит лишь поменять угол вершины рабочей области.

Простейшая, но очень эффективная приспособа для заточки – втулки разного диаметра, закрепленные на каком-нибудь основании.

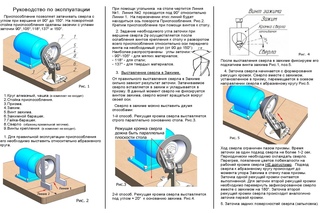

Схематический чертеж устройства на иллюстрации:

ВАЖНО! Инструмент во втулке болтаться не должен, ошибка лишь в один градус снизит качество сверления.

Лучше всего изготовить целую обойму из медных или алюминиевых трубок, под типовые размеры сверл. Или насверлить в бруске из мягкого материала достаточное количество дырок. Главное – установить на вашем точиле удобный подручник, который позволит под правильным углом передвигать приспособление для заточки, и служить надежным упором.

Таким способом пользовались наши деды. Только в качестве материала для изготовления заточного станочка – уголка, использовали дубовый брусок.

В принципе, достаточно было разместить напротив боковой поверхности наждака стол или верстак – и заточной станок готов. При этом качество и точность обработки была на высоком уровне.

При этом качество и точность обработки была на высоком уровне.

Существуют разные чертежи приспособлений для заточки.

Можно воспользоваться готовым, или разработать его самостоятельно. Главное – понять принцип работы со сверлом.

ВАЖНО! При работе на точиле, нельзя допускать вращения сверла вокруг своей оси.

Если инструмент провернется хотя бы на миллиметр – он будет испорчен, и придется стачивать некоторое расстояние для повторной обработки.

После окончания заточки, дайте сверлу остыть и проведите замеры при помощи шаблона. Обе кромки должны быть симметричны с точностью до десятых долей миллиметра. Особенно это важно для сверл малого диаметра.

На схеме показаны типичные ошибки самостоятельной заточки:

Сверло с большой долей вероятности сломается;

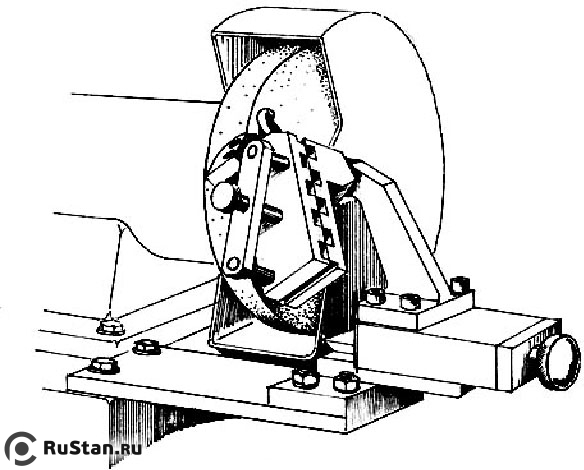

Сверло с большой долей вероятности сломается;Конструкция точильного станка для спиральных сверл по металлу, изготовленная из подручных материалов

В качестве основы взят бытовой точильный станок с гордой надписью «сделано в Германии», имеющий все признаки изделия из Поднебесной. Тем не менее, работает он исправно, биения оси нет, обороты под нагрузкой держит.

Техническое задание поставлено следующее:

- подручник должен быть строго на одной горизонтали (или выше ее) с осью вращения наждака;

- конструкция прочная и надежная, обеспечивающая безопасность работ;

- должна быть возможность как ручной заточки, так и полуавтоматической – с помощью приспособы;

- форма подручника позволяет свободно опускать хвостовик сверла на необходимый угол.

Никаких дефицитных деталей для изготовления приспособления не требуется. Все материалы фактически валялись под ногами в сарае. Обработка заготовок производилась болгаркой, тем же самым модернизируемым точилом, и сваркой.

Поскольку упор предполагалось делать качающимся (для полуавтоматического режима), было изготовлено петлевое соединение. Отверстия трубки, кронштейна и болта подобраны точно, для отсутствия люфтов. Полученное приспособление имеет две степени свободы.

Площадку можно вращать по вертикальной оси – меняя угол заточки сверла. Эта ось фиксируемая. Также подручник может качаться, опираясь на горизонтальную ось, обеспечивая правильную артикуляцию во время заточки. Эта степень свободы не фиксируемая.

Для опорной пластины выбран металл толщиной 4 мм, остальные элементы конструкции – 3 мм. Прочность получается более чем достаточная. Подручник жестко соединяется с корпусом наждака. Разумеется, крепить его к защитному кожуху недопустимо, поэтому прикручиваем кронштейн с помощью дополнительной металлической «щеки».

К подручнику (точнее к опорной пластине) прикручивается собственно направляющая пластина для сверл. Пластина толщиной 5 мм, в ней пропилен треугольный паз для фиксирования сверла во время обработки.

Угол поворота конструкции – 90 градусов. Это обеспечит заточку любым способом, от метода Леонтьева – до прижима под одним углом с выработкой острого угла кромки за счет кривизны наждака.

Обрабатываемое сверло не только прочно держится в канавке – его можно свободно подавать к абразиву вдоль паза, без малейшего отклонения угла заточки.

За счет некоторого превышения плоскости опорной пластины над осью вращения диска, достигнута оптимальная форма заточки затылка рабочей кромки.

Перед началом работ прижимаем сверло к пластине и выставляем режущую кромку параллельно пластине. На этом юстировка заканчивается и можно подавать инструмент к наждаку. Заточка сверла требует определенных навыков, делайте все не спеша внимательно следите за углом заточки.

Точность работ высочайшая, шаблон фактически не требуется. На установку приспособления и настройку угла требуется некоторое время, зато можно быстро заточить пару десятков сверл, не затрачивая никаких усилий.

Если необходимо заточить бур с твердосплавной насадкой – качающуюся пластину можно закрепить на фиксированный угол. Для этого требуется лишь подложить пару шайб под гайку оси.

Несколько слов о наждачном круге

Обычно, для универсальных задач, в домашнем точиле используется белый круг из электрокорунда. Он отлично точит ножи, топоры и лопаты. С его помощью можно быстро обрабатывать металлические заготовки.

При заточке твердосплавных сверл (да и быстрорежущий металл тоже требует более твердого диска), применяется зеленый абразивный круг из карбида кремния. Такие круги имеют маркировку 64С.

Зернистость для бытовых работ обычно выбирается 25H.

При заточке сверл требуется фракция помельче, лучше работать в диапазоне 8H — 16H. Необходимо помнить, что наждаки из карбида кремния сильно нагреваются при работе. Поэтому нельзя долго держать сверло в контакте с абразивом. После 2-3 подходов дайте металлу остыть. Лучше всего, охлаждать его с воде с содой.

Поэтому нельзя долго держать сверло в контакте с абразивом. После 2-3 подходов дайте металлу остыть. Лучше всего, охлаждать его с воде с содой.

ВАЖНО! Направление вращения абразива определяет качество кромки. Рабочая поверхность диска должна набегать на срез, то есть двигаться сверху вниз.

Периферийная поверхность наждака, как основная обрабатывающая поверхность, должна быть идеально ровной. Править ее можно насадкой из эльбора. Для дисков небольшого диаметра вполне можно обойтись плоскогубцами, в которых удерживается эльборовый резец.

Если говорить о тех сверлах, которые используются мастерами в домашних условиях, то стоимость их в магазинах невысока. Но даже в этом случае не стоит использовать их как расходный материал для одноразового применения. Ведь обновление сверла до самого хорошего рабочего состояния не составит большого труда, если мастер имеют сноровку или специальные приспособления.

Есть фабричные станочки, которые предназначаются для затачивания, но это отдельная статья расходов, поэтому чаще всего мастера создают такие устройства своими руками.

Больше всего проблем создают сверла по металлу, а деревянные заготовки не так скоро снижают остроту режущих кромок.

Чтобы изготовить станок для восстановления остроты режущих элементов, необходимые средства контроля (шаблон), который используется для поверки инструмента.

Обычно инструменты по черному металлу, твердосплавной бронзы, стали или чугуна – с углом кромки 115-125 градусов. Длина другого материала эти параметры иные.

для мягкой бронзы, красной меди – 125, для латунных сплавов – 135;

для алюминия и мягких алюминиевых сплавов, гранита, керамики и древесины – 135 градусов;

для магния и его сплавов – 85 градусов;

для пластика, текстолита и силумина – от 90 до 100 градусов.

Мастера при необходимости делают шаблоны соответственно указанным выше данным. Кстати, теоретически единичный экземпляр сверла может подойти для всех этих металлов и других материалов, если каждый раз точить разные рабочих поверхностей.

Элементарное кустарное приспособление, которое часто применяется, втулки, приделанные к основанию. В интернете много чертежей для самостоятельного изготовления. Нужно учесть, что инструмент должен быть хорошо зажат, точность зависит от 1 градуса.

При желании можно изготовить значительных размеров обойму, применив алюминиевые или медные трубки соотносительное с типовыми характеристиками сверл или в заготовке из мягкого металла просверлить много дырок. Необходимо, чтобы у точилки был комфортный подручник, чтобы перемещать устройство и удерживать упор.

Этот примитивный станок для заточки легко установить на верстак или столик.

Практический пример работы с чертежом

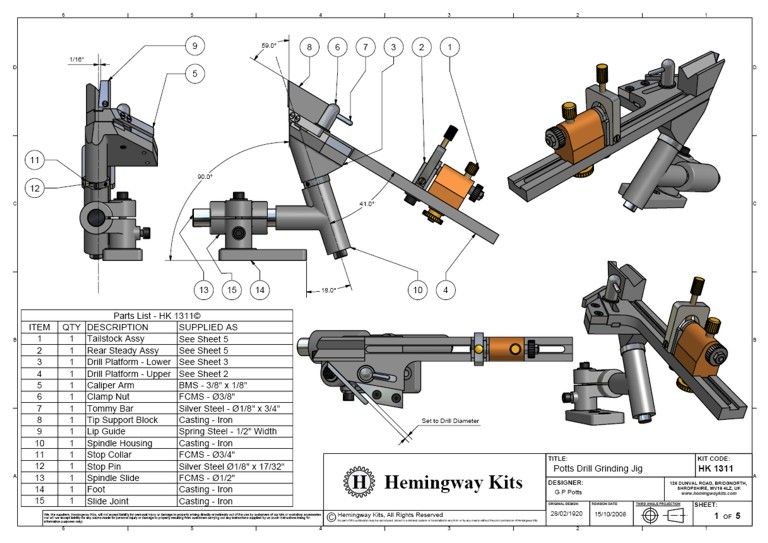

Суть проблемы: есть свёрла, их надо точить.

Будем использовать один из методов заточки, близкий к заводским. Ловить руками лень. Лучше обезьяний способ – поставил и готово. На изготовление приспособления по готовому чертежу ушел приблизительно 1 час времени.

Немного сварочных работ по шаблону. Был сделан уголок. Надели шайбу, она просто напрессована.

Был сделан уголок. Надели шайбу, она просто напрессована.

Попробуем первые заточки, если всё собрано правильно, будем дорабатывать и окультуривать, делать приспособление на скорую руку.

После заточки сверла проводим тест. Видны две литьевые стружки, значит, заточка проведена правильно.

Единственный недостаток – одна стружка длиннее другой, значит промазали по длине кромок. Надо сделать упор, который станет регулировать длину , обеспечит симметричность кромок. Для этого сделаем упорную шайбу, которая будет выставляться и протачиваться. Или подрежем, чтобы появилась возможность обрабатывать более короткие сверла.

Заточка сверл своими руками — 58 фото инструкций и советов от профессионалов

Сверла должны быть качественными и хорошо заточенными в работе профессионального мастера. В былые времена заточку сверла производили вручную.

На сегодняшний день появились специальные устройства для заточки свёрл, и их конструкция очень проста.

Содержимое обзора:

Для чего нужна заточка?

Если сверло затупилось, то им очень трудно, а порой невозможно просверлить поверхность. Также стоит заметить, что для разных видов поверхностей свёрла должны иметь определённый угол заточки, к примеру, для пластмассовой поверхности угол будет равен 30 градусам, для закалённой стали этот угол будет равняться 130 градусам.

В случаях, когда не требуется идеально просверлённого отверстия, угол заточки может быть 90 градусов.

Как выполнить правильную заточку сверла

Заточку сверла можно сделать своими руками при помощи абразивных дисков. В ходе заточки сверло нужно удерживать за рабочую поверхность. Удерживать хвост сверла нужно другой рукой.

С боку сверло необходимо прижать к абразивному диску. Затем желательно с придельной осторожностью провернуть его, в результате режущая кромка примет требуемый угол и структуру.

Заточку сверла нужно делать с каждой стороны отдельно. Также необходимо следить за тем, чтобы остриё сверла располагалось ровно по центру в момент заточки режущей части. Следует сделать это правильно, так как ошибка в заточке может привести к тому, что сверло будет косить вбок.

Заточка сверла своими руками не самый хороший способ, так как он способен нести за собой ряд неточностей, например, режущие кромки могут оказаться не правильными по отношению к оси инструмента.

Устройство для заточки

Устройство предназначено для заточки глухих или сквозных сверл, которые сделаны из чугуна и стали. Такое устройство сделано с учётом видов заточки, а также её размеров. На станке легко поменять угол заточки.

Есть два вида устройств, которые помогут заточить сверло это бытовой и промышленный станок. В первом случае устройство для заточки занимает мало пространства и отлично вписывается для работы в доме, но такой станок может затачивать только маленькие свёрла.

Большой мощностью обладают станки промышленные, которые сделаны для того, чтобы производить заточку сверл с большим диаметром. У промышленного станка имеется зажим и круг для заточки.

С помощью этого устройства заточка сверла происходит под надзором оператора, который легко контролирует процесс. Такие устройства рассчитаны на долгосрочное время эксплуатации.

Как сделать станок для заточки сверл своими руками

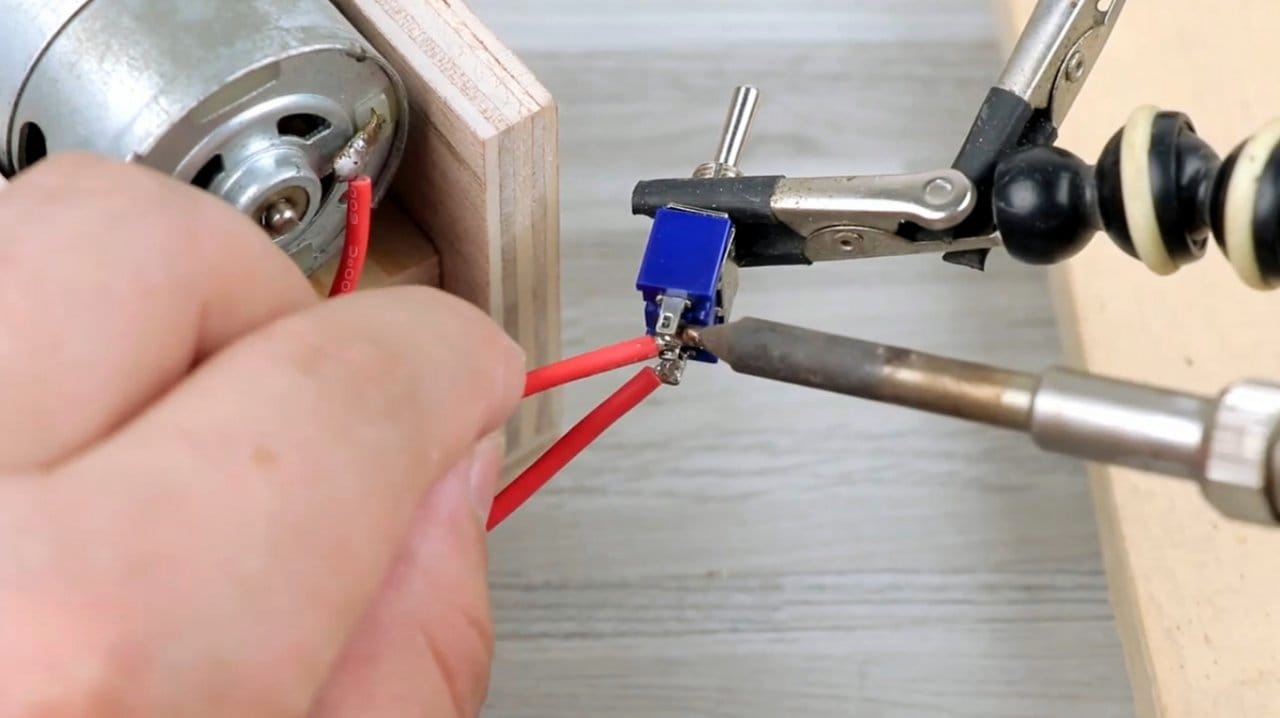

Нам будут необходимы следующие материалы: абразивный диск, переключатель, мотор с хорошей мощностью, подставка, провода, ось и заглушка. Также для безопасного использования станка на нём обязан быть корпус, снаружи которого необходимо поставить ось с абразивным кругом для работы.

Предварительно нужно определиться с местом установки станка, так как он будет подключаться к розетке.

Также наше устройство должно размещаться на столе, желательно из металла, куда нужно будет поставить двигатель, и расставить отметки для проделывания отверстий под болты.

На вал двигателя надевают абразивный диск. Чтобы его закрепить на валу, надо надеть сначала шайбу, затем диск и еще раз шайбу. После этого следует установить крепёжную гайку на заранее приготовленную резьбу на валу.

В качестве мотора для нашего устройства отлично подойдёт двигатель от стиральной машины. Мощность её мотора будет достаточной для процесса заточки сверл. Провода допускается взять тоже от подручной аппаратуры.

Обратите внимание!

Соединить провода нужно с пускателем, который должен быть с тремя разомкнутыми контактами. Обмотка должна быть способна к подключению фазных линий, с использованием двух пускателей, соединённых последовательно.

Кнопка выключения должна соединяться с Нз, а кнопка запуска будет соединена с НР, также она должна состоять в параллельном соединении с двумя НР контактами пускателя.

При нажатии кнопки включения будет подаваться напряжение на обмотку в результате контуры должны замкнуться. При отпуске кнопки напряжение, подаваемое на пускатель не должно сниматься. При отключении двигатель должен остановиться.

При отпуске кнопки напряжение, подаваемое на пускатель не должно сниматься. При отключении двигатель должен остановиться.

Двигатель сам по себе безопасное устройство, но для защиты его механизмов от пыли необходимо сделать каркас, который защитит его от воздействия окружающей среды.

Для его изготовления можно воспользоваться металлическим коробом или сделать защитный экран из стекла. Также стоит установить кожух, закрывающий торцевую часть диска на треть. Он защитит рабочего, в случае если абразивный диск треснет.

Фото заточки сверл своими руками

Обратите внимание!

Обратите внимание!

точилки для сверл по металлу и станки, другие устройства.

Как сделать их своими руками по чертежам?

Как сделать их своими руками по чертежам?Тупое сверло неизбежно ухудшает рабочие возможности станка, на котором оно установлено, и делает практически невозможным адекватное выполнение поставленной задачи. Тем временем в процессе интенсивной работы сверла неизбежно будут затупляться. К счастью, большинство из них предполагает возможность заточки для дальнейшего использования, но для этого под рукой надо иметь соответствующее приспособление. На самом деле на него даже не обязательно тратиться – вместо этого такое устройство можно изготовить собственными руками.

Особенности

Приспособления для заточки сверл самодельного производства появились, вероятно, задолго до того, как их выпуск наладили промышленные предприятия. Самостоятельно изготовленные образцы отличаются, как правило, примитивностью, но зато своему изготовителю они обходятся в сущие копейки, а задачу могут решать не хуже покупного аналога.

Для собственноручного изготовления точилок используют любые подручные материалы, соответствующие техническим параметрам. Простейшим вариантом точила является втулка, которую устанавливают жестким способом на основании под удобным углом. Принципиальным моментом для подобного изделия является именно максимально надежная и стойкая фиксация.

Опытные мастера отмечают, что отклонение закрепленного сверла от втулки хотя бы на один градус уже чревато нарушением процедуры заточки, а значит, отрицательно скажется на эффективности работы сверла.

При наличии необходимых «деталей» и умения всегда можно несколько усовершенствовать конструкцию изделия. Для более надежной фиксации всегда можно внедрить в самодельный станок бруски с отверстиями, которые по диаметру как раз подходят к наконечникам. Иногда вместо них используют несколько небольших трубок из алюминия или меди.

Вне зависимости от того, какой вариант конструкции вы выберете для самостоятельного изготовления, следует помнить, что заточка любого инструмента, включая и сверла, предполагает наличие определенных специфических навыков, которые приобретаются только с опытом. Чаще всего подразумеваются следующие способности:

- хороший глазомер – чтобы правильно определить угол затачивания и достаточное расстояние на зазор между обрабатываемым наконечником и абразивной поверхностью;

- понимание принципов работы электротехнических устройств – чтобы правильно оценивать способность используемого двигателя точить те или иные сверла;

- ориентирование в специфике металлообработки – позволяет понять, как правильно точить сверло, какой должен быть угол его заточки, а также способствует своевременному выявлению необходимости восстановления остроты наконечника.

Не исключено, что первый самодельный экземпляр приспособления для заточки наконечников окажется неидеальным и потребует дополнительной регулировки или настройки, однако, важно не бояться неутешительных результатов, а пробовать, и со временем все получится.

Обзор видов

Вне зависимости от того, какого типа приспособление вы будете изготавливать своими руками, обратите внимание, что в идеале оно должно быть механическим, ведь в противном случае заточить каждое отдельное сверло будет и долго, и сложно. Что касается существующих разновидностей подобных изделий, то надо признать, что объективно количество их вариантов не ограничено ничем, и никакой полной классификации нет и не может быть, потому что инженерная мысль человека безгранична.

По этой причине мы выделим лишь несколько примеров станков и более простой оснастки, которые часто воспроизводятся в быту.

- Насадка на дрель. Предсказуемо один из наиболее распространенных вариантов, потому что дрель есть в арсенале практически любого мастера, и она уже обеспечивает механический привод, а сделать на нее насадку весьма просто. Изделие представляет собой насадку из металлической трубы, в верхней части которой привинчен кондуктор – в нем проделаны отверстия как раз такого диаметра, чтобы сверло вошло и надежно встало на своем месте. Перед заточкой конструкцию крепят к шейке дрели при помощи втулки и винта.

- Стойки для заточки.

Некие подобные конструкции широко используются на производстве, но там они и более громоздкие, и имеют расширенный функционал, тогда как в домашних условиях собирают их более компактные и не такие продвинутые версии. Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

Некие подобные конструкции широко используются на производстве, но там они и более громоздкие, и имеют расширенный функционал, тогда как в домашних условиях собирают их более компактные и не такие продвинутые версии. Стойка в любом случае неотделима от заточного станка, потому ее стоит собирать в том случае, если станок у вас есть. В задачи умельца входит самостоятельное изготовление из подручных средств основания, стержня и упора. К стержню специально подобранными зажимными гайками нужного размера крепятся сверла, но нужно убедиться, что они зафиксированы намертво.

- Фиксаторы различных типов. На самом деле в большинстве случаев народные умельцы не усложняют задачу и точат сверла любыми подручными способами – с помощью алмазного диска болгарки или даже на наждаке. В таком случае все приспособление для заточки представляет собой фиксатор в виде оправки, в которую вставляют сверло.

Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

Изготовить такое изделие не составляет труда, но важно добиться идеально точной фиксации в правильном положении как самого сверла, так и фиксатора, который вполне может быть собран всего лишь из двух небольших гаек и болта.

Как сделать своими руками?

Решение изготовить какой-либо механизм своими руками всегда начинается с создания чертежа. Это правило работает всегда и во всех случаях, даже если вам кажется, что планируемое к производству приспособление весьма простое. Стоит учитывать, что чертеж – это не просто условная схема, на нем обязательно должны быть прописаны размеры всех отдельных деталей, а также механизма целиком.

Не поленитесь внести информацию даже о размерах крепежей, а затем несколько раз подряд перепроверьте, все ли сходится.

Если это для вас первый опыт самостоятельного изготовления подобных устройств, ничего нет удивительного в том, что проблемы начинают появляться уже на этапе составления чертежа. Ничего страшного – вы должны лишь сделать механизм своими руками, а не разработать собственный рабочий проект. Раз так, не возбраняется пользоваться интернетом, чтобы позаимствовать чертеж у кого-нибудь. При этом стоит помнить, что и в сети далеко не все авторы разбираются в том, о чем пишут, а значит, чертеж не следует брать в работу, слепо доверяя источнику – его также следует перепроверить на предмет совместимости всех параметров по отношению друг к другу.

Также желательно убедиться, что вы еще до начала выполнения уже понимаете, как должен выглядеть и работать конечный результат.

Из металла

Для решения задач по заточке мелких сверл отлично подходит устройство, собираемое «на коленке» из обыкновенных гаек. В интернете можно найти несущественно различающиеся рекомендации относительно пошагового изготовления такого устройства, но чаще всего все выглядит примерно следующим образом.

Для начала надо отыскать две гайки, диаметр которых не был бы одинаковым. На более крупной надо провести разметку, отмерив по 9 мм на одной из граней по трем сторонам. Результаты измерений обозначаются маркером на выбранной грани, а также на той, которая является противоположной по отношению к первой. После того как разметка будет выполнена, гайку зажимают в тисках и обрезают небольшие фрагменты по прорисованному контуру.

Результаты измерений обозначаются маркером на выбранной грани, а также на той, которая является противоположной по отношению к первой. После того как разметка будет выполнена, гайку зажимают в тисках и обрезают небольшие фрагменты по прорисованному контуру.

После этого в порезанную гайку вставляют сверло, чтобы убедиться, что грани гайки обеспечивают сверлу те самые 120 градусов наклона, которые обычно считаются наиболее удачным положением для заточки и последующей работы. Если все совпадает, можно переходить к следующему этапу – к поверхности, подвергшейся обрезанию, прикладывают гайку меньшего диаметра и, убедившись в правильности положения, приваривают ее. Затем в меньшую гайку вкручивают болт, который ограничивает перемещения вставляемого сверла – в результате получается держатель, обеспечивающий необходимый угол.

Опытные мастера особо акцентируют на том, что фиксацию должен обеспечивать именно болт, и не стоит пытаться заменить его рукой или другими менее надежными приспособлениями.

Благодаря специфике описанной конструкции в нее можно вставить сверло под правильным углом и в таком положении зафиксировать его. После этого сверло обтачивается на наждаке в расчете на то, что гаечное приспособление не позволит сточить лишнего, заодно сточив и себя. При этом многие мастера сомневаются в том, действительно ли гайка способна противостоять обрабатывающему воздействию абразивного круга и не портиться, заодно портя и сверло, которое точится под неправильным углом.

Вариантов решения этой проблемы может быть всего два: либо выбирайте любые другие приспособления для заточки сверл, либо тщательнее выбирайте гайки, из которых будете делать зажим.

Из дерева

Не стоит думать, что приспособление для заточки сверл можно своими руками изготовить только из металла – на самом деле для достижения подобных целей годится и древесина. На первый взгляд, она не обеспечивает той же надежности фиксации в правильном положении, однако, практика показывает, что даже в деревянном исполнении фиксатор способен некоторое время безупречно служить своему хозяину.

На первый взгляд, она не обеспечивает той же надежности фиксации в правильном положении, однако, практика показывает, что даже в деревянном исполнении фиксатор способен некоторое время безупречно служить своему хозяину.

При этом изготовить его может даже тот человек, у которого совершенно нет навыков сварщика или отсутствует сварка как агрегат, но для производства потребуется все еще не затупившееся сверло.

В качестве главного материала используют кусок деревянного бруса, толщина которого оптимально оценивается в 2 сантиметра. По торцевой стороне будущего изделия выполняют диагональную разметку, стремясь определить центр. После этого надо подходящим сверлом в точке середины проделать сквозное отверстие – по диаметру оно будет как раз таким, чтобы в будущем фиксировать тот инструмент, которым его выполнили.

Далее надо обрезать углы так, чтобы линии среза шли на 30 градусов по транспортиру, если точкой отсчета признаем центр. Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Потом сбоку или сверху просверливают еще одно отверстие, предназначенное для фиксирующего самореза. Его отверстие должно в толще бруска соединяться с прорезью для вставки затачиваемого сверла – тогда с помощью болта фиксации сверло можно будет надежно прижать.

Принцип использования такого устройства достаточно прост – сверло вставляется в проделанное для него отверстие, а затем фиксируется, плотно прижатое болтом. При этом кончик сверла, предназначенный для затачивания, должен выступать за пределы деревянной оправы. Специалисты советуют применять подобную конструкцию для работы с болгаркой или ленточным гриндарем. Понятно, что деревянный корпус тоже будет поддаваться затачивающему воздействию и истираться, потому задача точильщика – следить, дабы это не происходило чересчур выраженно.

Деревянные приспособления для заточки сверл не изготавливаются для сверл строго одного диаметра – они универсальны и предполагают использование для заточки изделий разного диаметра. При этом он не должен существенно отличаться от максимально возможного. Если диаметр отверстия для сверла составляет 9 мм, то здесь же можно затачивать насадки толщиной и в 8, и даже в 7 мм, а вот в 6 мм уже нежелательно. При более широком ассортименте сверл в арсенале мастера для заточки более тонких наконечников надо сделать еще одну такую конструкцию с диаметром уже в 6 мм, где также можно будет затачивать изделия толщиной 5 и даже 4 мм.

Как пользоваться самодельным устройством?

Принципы эксплуатации самодельных приспособлений для заточки сверл сильно зависят от того, какого именно вида устройство было произведено. Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если не вдаваться в специфику каждого отдельного приспособления, а попробовать дать общие рекомендации, то инструкция получится сравнительно короткой – ее мы и рассмотрим.

Если заточка будет производиться на наждаке или зафиксированной болгарке, то есть, эти устройства уже имеют четко определенное положение в пространстве и не могут самостоятельно перемещаться относительно стола, задачей мастера является аналогичное закрепление самостоятельно изготовленной приспособы. Удобнее всего произвести фиксацию механизма при помощи струбцин, но надо внимательно следить за тем, на каком расстоянии крепеж устанавливается от абразива – ваша задача ведь заключается в том, чтобы они располагались достаточно близко друг от друга, позволяя производить затачивание.

Когда правильное положение найдено, и вы готовы протестировать собственную разработку, послабьте зажимной хомут, чтобы позволить сверлу встать на свое место. Теперь поставьте сверло в предназначенное для него отверстие и поищите такое положение, при котором угол заточки будет идеальным, а поверхность сверла окажется плотно прижатой к поверхности камня. Не соглашайтесь на «промежуточные» решения – если ваша конструкция изготовлена и собрана правильно, вам с помощью регулировки зажимного хомута удастся найти идеальное положение, если же вы где-то ошиблись в расчетах, то нет смысла точить что-либо на непригодном для этого станке.

Когда оптимальное положение для сверла по отношению к точащей детали тоже найдено, надежно зафиксируйте сверло с помощью тех крепежей, которые предусмотрены в самодельном устройстве специально для таких целей. Оставьте небольшой зазор, который обычно оценивается в 1 миллиметр – ваша задача ведь не заключается в том, чтобы сломать наконечник, вы должны его лишь немного обточить. После этого запустите абразивный диск или другое точащее устройство и проверьте собственный станок в действии.

По истечении времени, достаточного для адекватной заточки, остановите процесс и оцените, насколько удачно работает ваш собственный точильный станок.

Если со сверлом все в порядке, и оно затачивается именно так, как это необходимо для ваших рабочих нужд, подобную процедуру необходимо повторить и с обратной стороны, ведь до этого момента сверло стачивалось лишь по одной из кромок. Наконечник поворачивают на 180 градусов, послабив и затем снова затянув крепления, однако ограничительный болт в этом случае трогать не нужно совсем – он должен обеспечивать ту же длину затачивания, что была и при обработке обратной стороны.

После этого вы в любой момент сможете точить собственные сверла, как только в этом возникнет необходимость. Если вы работаете преимущественно с мягкими материалами, имеющими сравнительно невысокую плотность, такая необходимость будет возникать сравнительно редко, но вот металлообработка всегда создает огромную нагрузку на сверла и требует регулярного использования приспособлений для заточки.

Есть несколько проверенных веками способов того, как понять, что сверло уже нуждается в обновлении остроты кромки. В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

В первую очередь, после длительной эксплуатации край металлического сверла начинает уставать, из-за чего наконечник может в прямо смысле начать крошиться. Такое явление нередко пугает новичков и заставляет их полностью заменить сверло или вообще отказаться от обработки определенного материала, но на самом деле надо было просто восстановить правильную рабочую форму насадки.

Кроме того, с затупившимся сверлом двигатель начинает испытывать перегрузку и чрезмерно греться – это и понятно, ведь для достижения поставленной цели с некондиционным наконечником мотору приходится работать интенсивнее. Наконец, притупившееся сверло всегда оставляет на обрабатываемой поверхности характерные рваные заусенцы – так происходит потому, что затупление не является равномерным по всем сторонам сверла, и портит оно наконечник постепенно.

О том, как сделать устройство для заточки сверл своими руками, смотрите в следующем видео.

Приспособление для заточки сверл своими руками

Работать хорошим инструментом это удобно, эффективно и правильно! Сегодня у нас полезная самоделка для дома и гаража — самодельный станок для заточки сверл.Правильно заточить сверло представляет некоторые трудности без наличия опыта. Причём свёрла больших диаметров ( где-то от 6мм) ещё поддаются контролю заточки и, худо-бедно, их удаётся заточить через какое-то время. Свёрла малых диаметров, особенно востребованные мастерами радио и электронной техники точить приходится буквально на-ощупь и под лупой и без применения механизации используя корундовые брусочки. Кстати, совсем недавно мы публиковали статью «Самодельный станок для заточки ножей» кто не прочитал, обязательно прочтите!

Кстати, совсем недавно мы публиковали статью «Самодельный станок для заточки ножей» кто не прочитал, обязательно прочтите!