Изготовление трубогиба своими руками чертежи: Трубогиб своими руками – чертежи, видео и фото самодельного гибочного устройства

для профильной трубы с размерами, чертежи, как сделать для круглой трубы, из тисков

Сгибание трубы – полого цилиндра с определённой толщиной стенок – сопряжено с рядом неудобств. Из курса физики известно, что трубка из какого-либо материала почти не уступает в прочности сплошному пруту. Зато намного выигрывает у него в материалоёмкости и массе.

Поэтому труба в строительстве и изготовлении различных конструкций используется очень часто. И не менее часто требуется эту трубу согнуть, чтобы она смогла выполнить возложенную на неё функция. Для этого был придуман такой аппарат как трубогиб. Что он собой представляет, какова его конструкция и можно ли смастерить трубогиб своими руками?

Содержание

- Что это такое и для чего он нужен?

- Устройство

- Виды

- Принцип работы

- Для профильной трубы

- С центральным роликом

- С переломной рамой

- Простой трубогиб

- Для круглой трубы

- Из тисков

- Самодельный роликовый

- Из домкрата

- Арбалетного типа

- Изготовление компактного трубогиба-улитки

- Заключение

Что это такое и для чего он нужен?

Трубогиб(трубогибочный станок) – это особое устройство, предназначенное для придания прямому участку трубы изогнутой формы.

Простейший способ согнуть трубу, если она имеет небольшой диаметр, тонкие стенки и сделана их относительно мягкого, пластичного материала – это согнуть её руками.

Но кроме простоты и быстроты, больше никаких плюсов у этого способа нет.

Стальная трубка с толщиной стенок более 2 мм мускульной силе среднестатистического мужчины уже не поддаётся. Радиус кривой изгиба неравномерен, к тому же существует опасность сплющивания трубы в месте её деформации.

Трубогиб решает две основные задачи – делает искривление трубы прогнозируемым, а также компенсирует недостаточную мускульную силу техническими приспособлениями. Область применения трубогиба очень обширна. Он становится основным инструментом, где фигурирует трубопровод – то есть, где по полой трубе осуществляется подача жидкости или газа.

Отопление, водоснабжение, канализация, кондиционирование – вот далеко не полный перечень областей применения трубогиба. Он также используется в различных конструкциях и механизмах. Например, выхлопные трубы мотоциклов, глушитель автомобиля, рули велосипедов, рамы спортивных тренажёров, на теплицах – всё это примеры применения трубогиба.

Например, выхлопные трубы мотоциклов, глушитель автомобиля, рули велосипедов, рамы спортивных тренажёров, на теплицах – всё это примеры применения трубогиба.

Устройство

Трубогибы бывают разными по типу привода и по устройству, но их объединяет одно: применение механической силы, деформирующей трубу необходимым образом. Конструктивно в подобных агрегатах выделяют следующие элементы:

- Стальная рама, на которой смонтирован гибочный механизм;

- Планки из прочного металла, фиксирующие ролики;

- Сами ролики, служащие для фиксации заготовки;

- Прижимной механизм с пуансоном необходимой кривизны и радиуса;

- Опоры, поддерживающие систему над полом для удобства работы.

Это описание лишь пример, так как в зависимости от типа привода и источника силы, которая сгибает трубу, трубогибы имеют значительное отличие в конструкции.

Виды

Человек изобрёл и разработал множество видов трубогибов, которые принято различать по параметрам.

Например, в зависимости от типа привода выделяю следующие разновидности гибочных систем:

- Электромеханические;

- Гидравлические;

- Ручные механические;

- Комбинированные.

В первых энергию, затрачиваемую на программируемую деформацию трубы, даёт электрический ток, подключаемый к устройству. Электромеханические трубогибы передают механическое воздействие на металлическую или пластиковую трубу через редуктор, который подключён к электродвигателю. Редуктор уменьшает крутящий момент, но за счёт этого увеличивает силу деформации.

В гидравлических машинах основа всего – гидроцилиндр, заполненный специальным маслом. Усилие, передаваемое на поршень гидроцилиндра, увеличивается по законам физики. Такой аппарат гнёт трубу постепенно. Это работает за счёт ступенчатого нагнетания давления масла в системе. Как правило, гидравлические трубогибы имеют ручной привод в виде рычага. Нажимая на рычаг и возвращая его в исходное положение, оператор обеспечивает плавное продвижение штока, на котором закреплён пуансон.

Ручные механические трубогибы не имеют в своей конструкции гидроцилиндра. Вместо них труд слесаря облегчают передаточные механизмы, которые за счёт большего расстояния позволяют получить выигрыш в силе. Достаточно простой и при этом распространённый вид таких гибочных машин – роликовый трубогиб с цепной передачей.

Ролик прижимается мощным винтом, а круглая или профилированная заготовка протягивается между прижимным и опорными роликами путём вращения рукоятки, которая приводит в действие весь механизм. Валы роликов связаны друг с другом шестернями. Шестерни подобраны так, чтобы сделав большее число оборотов рукояти, можно было бы подвинуть изделие ненамного, но с большой силой. Тот же самый принцип используется в понижающей передаче велосипеда при движении в гору.

Комбинированные типы гибочных устройств могут в различных вариациях соединять ручной, электрический и гидравлический компоненты. В качестве примера можно привести классический станок с гидроцилиндром, где перемещение поршня обеспечивается не качанием рычага, а насосом высокого давления с электродвигателем. В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

В качестве примера можно привести классический станок с гидроцилиндром, где перемещение поршня обеспечивается не качанием рычага, а насосом высокого давления с электродвигателем. В этом случае человек только контролирует процесс, а работу выполняет электропривод, продвигающей шток за счёт растущего давления в цилиндре.

Следует отметить, что трубы большого диаметра из крепких марок стало практически невозможно согнуть без утраты прочности и образования мест повышенного напряжения металла. Для гибки больших прочных труб помимо механического воздействия на заготовку, применяют ещё и термическое. Трубу разогревают либо особой спиралью, либо индукционными токами докрасна, а потом постепенно придают ей нужную форму. Для этого используют крупногабаритные электромеханические станки большой мощности. Нагретая и затем отпущенная или закалённая труба не будет иметь в себе напряжения. На ней не скажется усталость металла, а изгиб будет плавным и ровным.

Стоит отметить, что нагревание очень редко требуется при гибке труб малого диаметра, поэтому оснащать самодельный гибочный станок спиралью или греть пропановой горелкой ни к чему.

Однако нагрев докрасна продолжает использоваться при отсутствии станка, когда равномерность кривизны изгиба не имеет большого значения.

Принцип работы

В основе принципа работы любого трубогиба лежит оказание давления на трубу, в результате которого она принимает криволинейную форму.

Распространённый вариант фабричного трубогиба – гидравлический с рычагом.

С одной стороны цилиндр сделан глухим, в нём имеется только клапан для долива масла в систему. С противоположного конца из цилиндра выходит шток с надетым на него пуансоном. В заводских моделях производитель представляет несколько пуансонов, которые позволяют получить трубы с разным радиусом изгиба.

Труба вставляется в агрегат поперёк хода поршня. Совершая возвратно-поступательные движения рычагом, пользователь нагнетает давление в цилиндре до тех пор, пока шток с пуансоном не упрётся в трубу по центру. По бокам от штока труба удерживается двумя упорами. Выборки на упорах соответствуют профилю трубы: круглому или прямоугольному в сечении.

Диаметр гидроцилиндра и длина рычага подобраны таким образом, чтобы минимизировать мускульное усилие. При качании рычага шток продавливает трубу между упорами. Если нужно получить изгиб большой длины, труба вручную перемещается вдоль всего аппарата.

В ручном аппарате труба или профиль укладываются на два ролика, сверху прижимаются третьим роликом через винт. Винт оснащён длинными рукоятями, что помогает изгибать трубу. Второй ворот смонтирован на одном из роликов, а тот, в свою очередь, связан с другими цепной передачей через шестерни. Вращая роликовый блок, мастер подаёт трубу по механизму, равномерно сгибая её по всей длине. Если полученная кривизна слишком крута либо труба толстостенная, может потребоваться не один проход, а постепенное продавливание за несколько раз.

Для профильной трубы

Профильная труба часто применяется для сборки каркасов теплиц, беседок, ворот и калиток, навесов и много другого.

Поэтому и у владельца гаража или дачного участка рано или поздно встаёт вопрос, как согнуть профтрубу в домашних условиях.

На помощь придёт трубогиб.

Однако готовые решения стоят больших денег. Поэтому лучший вариант – сделать его своими руками.

Для изготовления такого приспособления потребуются следующие инструменты:

- Углошлифовальная машина, в просторечии – болгарка;

- Дрель с набором свёрл по металлу;

- Сварочный аппарат, лучше всего – бытовой электродный инвертор;

- Набор ключей или головок.

Прежде, чем приступать к работе, нужно оформить чертёж будущей гибочной машины, чтобы все детали соотносились друг с другом.

Основными элементами домашнего трубогиба являются:

- Рама, сваренная из стального швеллера или двутавра толщиной не менее 4мм;

- Валы роликов;

- Сами ролики;

- Звёздочки для подключения цепной передачи;

- Цепь для привода со старого велосипеда или газораспределительного механизма;

- Винт, опускающий прижимной ролик;

- Рукоятки вращения прижимного винта и валов – пустотелая стальная трубка или цельный прут;

- Различная фурнитура: гайки, болты, шайбы, гровера, шплинты.

Сразу стоит оговориться, что если у вас в арсенале отсутствуют ролики и валы, изготовить их самостоятельно без токарного станка не представляется возможным. В крайнем случае, можно обрезать существующие металлические стержни до нужных размеров и отшлифовать. В качестве роликов можно использовать бочонки с внутренним отверстием.

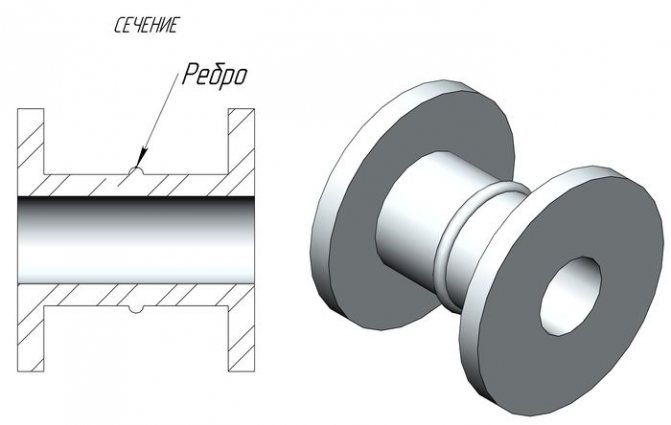

Ещё один вариант – старые подшипники. Если их посадить на вал, предварительно разогрев в пламени пропановой горелки, а потом проварить, чтобы они вращались вместе с валом, то получится ролик с идеальной круговой поверхностью.

С центральным роликом

Последовательность действий при сборке самодельного трубогиба с центральным прижимным роликом будет следующей:

- С помощью болгарки раскроите швеллер или двутавр на части нужного размера. Прихватите их точечно, а затем, когда рама будет готова, проварите по всей длине. После из эстетических соображений можно зашлифовать швы заточным кругом.

- Предусмотрите либо ножки из обрезков того же швеллера, либо крепёжные отверстия под болты, которые позволят прихватывать станок к верстаку.

- Просверлите отверстия под валы. Также с помощью дрели и болгарки сделайте прорези в вертикальной части рамы. В них будет ходить вверх и вниз вал прижимного ролика. Вставьте валы с надетыми роликами в проделанные отверстия и зафиксируйте их шплинтами.

- Резьбовое соединение штока прижимного ролика и глухой рамы делается либо с помощью токарного станка, либо с помощью метчика. Помните, что резьбу большого диаметра нарезать очень сложно. Обязательно используйте отработку или иную дешёвую смазку при нарезке резьбы.

- Внешнюю часть валов аккуратно сточите с двух сторон, чтобы на них можно было надеть звёздочки. Цепь надевайте с лёгким провисом, если сделать охват слишком тугим, на преодоление сопротивления будет тратиться дополнительная сила.

- Присоедините к одному из валов рычаг – для фиксации используйте тот же замок, что и для звёздочек. Если есть желание укрепить рычаг на валу – просверлите отверстие и нарежьте внутреннюю резьбу. После вкручивания туда болта рычаг зафиксируется, а выкрутив болт, рычаг всегда можно будет снять для транспортировки.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

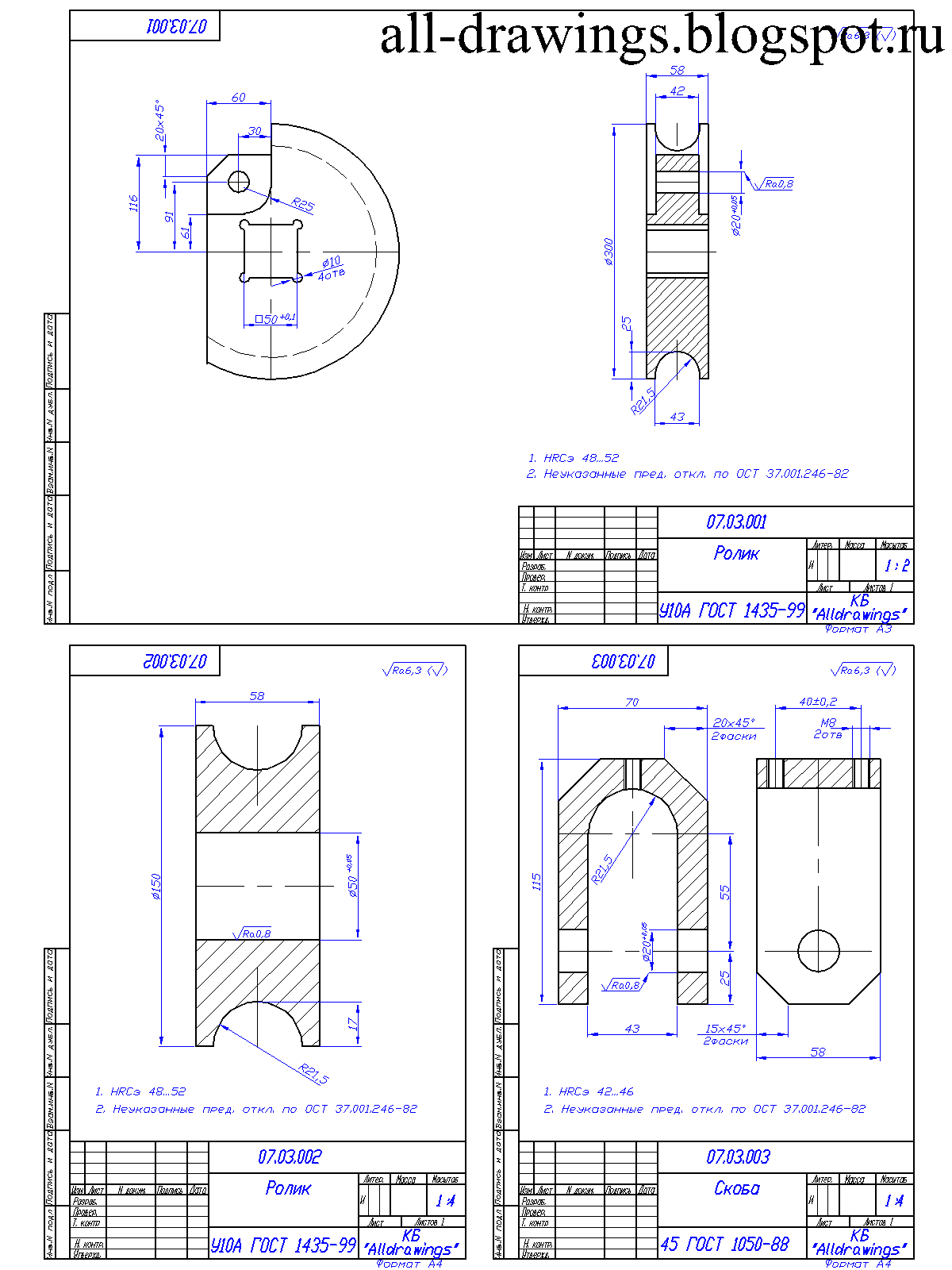

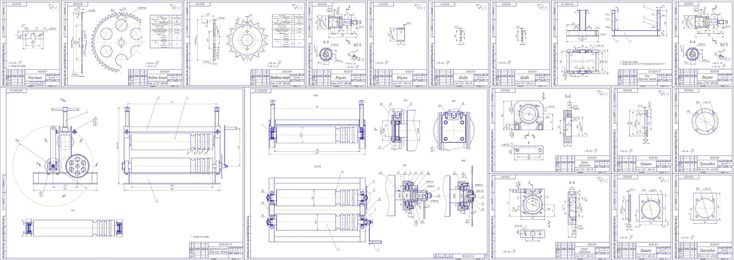

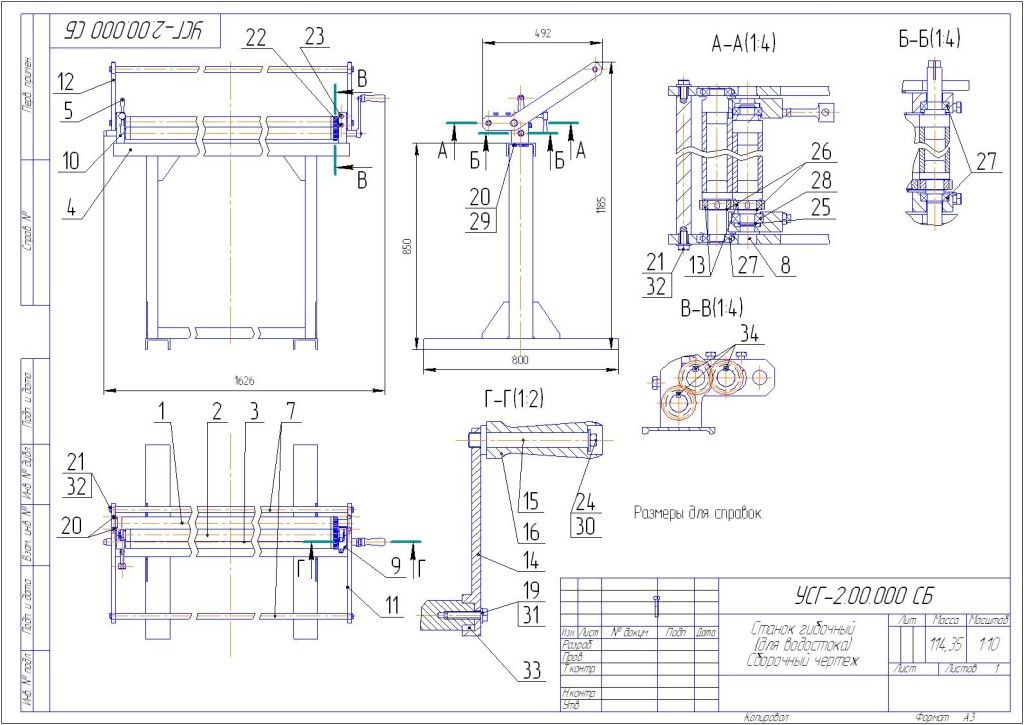

Чертежи и размеры самодельной конструкции:

С переломной рамой

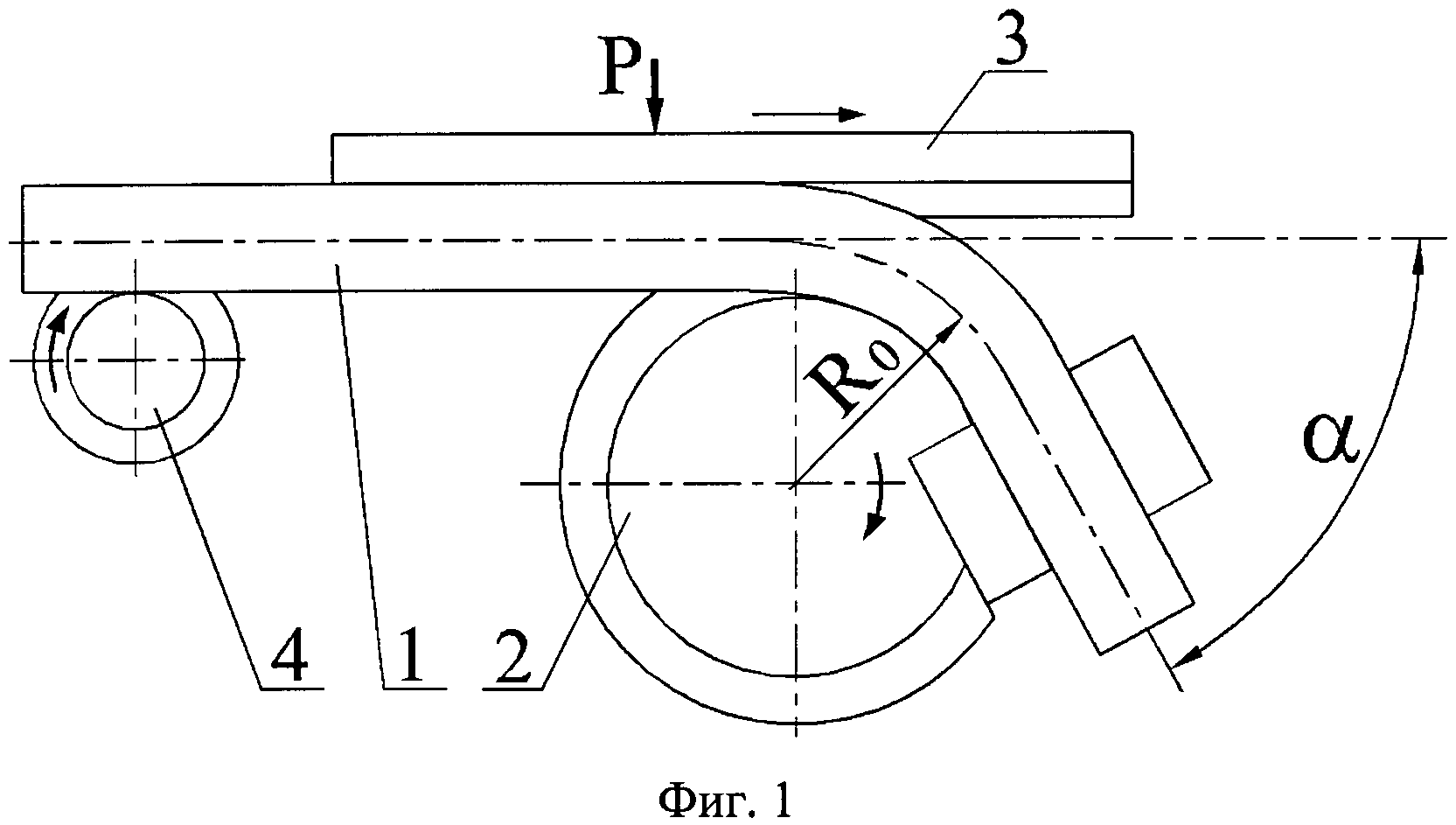

Не менее популярным при изготовлении своими руками является схема трубогиба с переломной рамой. Конструктивно он отличается тем, что все ролики в нём неподвижны, то есть только вращаются, но двигаются вверх-вниз.

Давление на трубу происходит путём приподнимания части рамы, где смонтирован один из крайних роликов. Процесс сборки похож на предыдущий, но имеет свои нюансы:

- Раму для переломного трубогиба сделайте не цельной, а состоящей из двух частей. Две части можно соединить шпилькой с двумя гайками.

- Подъём концевого ролика очень удобно осуществлять с помощью винтового подъёмного устройства или домкрата.

- Для вращения звёздочек некоторые умельцы приспосабливают электродвигатель переменного тока или даже бензиновый, снятый с мотоблока или топливного генератора.

Но чаще всего такие агрегаты всё же используют мускульную силу пользователя. В этом случае они не требуют практически никаких ресурсов. В этом их ценность: такое устройство очень просто сложить в багажник автомобиля и привезти на стройку, где ещё нет электричества.

Ниже приведены чертеж и размеры самодельного трубогиба:

Еще пример:

Простой трубогиб

В условиях домашней мастерской можно изготовить несколько типов трубогибов. Многое здесь зависит от потребностей пользователя устройства. В ситуации, когда человеку нужно постоянно гнуть медную трубку небольшого диаметра под прямым углом, изготовление стационарного трубогиба с переломной рамой на основе домкрата представляется излишней тратой времени и сил.

Ниже приведены самые простые и лёгкие в изготовлении виды трубогибов для различных нужд.

Для круглой трубы

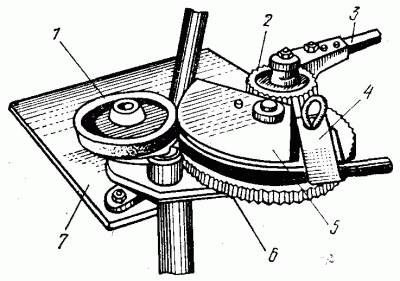

Простейший трубогиб с минимумом деталей – это ручное устройство, состоящее из основы, двух шкивов, упора и рычага.

Он предназначен для сгибания труб круглого сечения под прямым углом или меньше.

Основа может быть простой металлической плитой. В ее центре неподвижно крепится шкив. На оси первого шкива закреплён П-образный кронштейн. Конец кронштейна продолжается рычагом, а в середине на очи закреплён второй шкив, который свободно вращается. Внизу от первого шкива располагают упор, который предотвращает проворачивание трубы.

Механизм такого трубогиба предельно прост. Круглая труба вставляется между упором и первым шкивом. Кронштейн одним из краёв касается упора, и труба получается зажатой между двух шкивов. Поворачивая кронштейн рычагом, мастер оказывает давление на конец трубы и постепенно второй шкив описывает окружность вокруг первого, неподвижного. Зажатая между ними труба искривляется по радиусу неподвижного шкива.

Зажатая между ними труба искривляется по радиусу неподвижного шкива.

Из тисков

Большие стационарные тиски с успехом могут быть использованы вместо прижимного устройства.

Задача сборки облегчается тем, что тисковый трубогиб не требует рамы, соединяющей верхний прижимной и нижние упорные ролики. Для него хватит двух швеллеров достаточной глубины, чтобы в стенках можно было просверлить отверстия под валы роликов.

На широком основании монтируются упорные ролики на расстоянии минимум 400-600 мм друг от друга. На узком основании собирается один ролик, вращаемый рычагом достаточной длины. Затем конструкция вставляется в тиски, между роликами помещается труба и затягивается. Вращая рукоять рычага, трубу или профиль протягивают через роликовые вальцы.

Эта модель удобна тем, что является максимально портативной и может извлекаться из ящика с инструментами лишь по необходимости.

Самодельный роликовый

Роликовый трубогиб может иметь различную конфигурацию. Это может быть как простейший ручной механизм, состоящий из двух рычагов, шкива и прижимного ролика, так и достаточно сложное прокатное устройство с электрическим или даже бензиновым приводом.

Ключевой особенностью этого трубогиба являются ролики, которые либо обжимают трубу, прокатываясь по ней, либо сдавливают её с разных сторон. В зависимости от поперечного сечения роликов устройство будет заточено под круглую либо профильную трубу.

В первом случае внутренняя поверхность ролика между двумя гребнями будет вогнутой, во втором – ровной.

Чертежи:

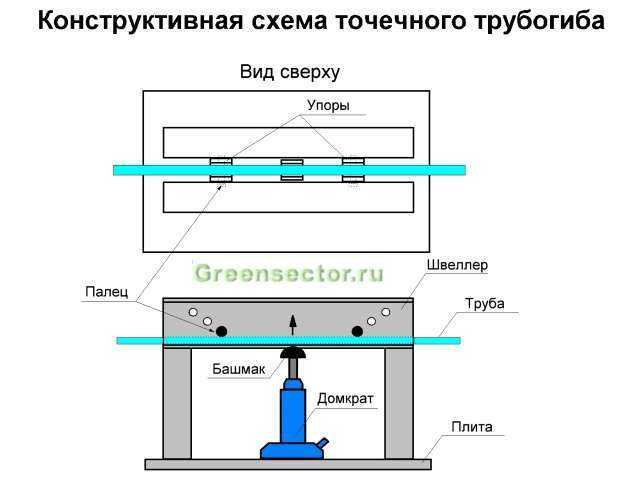

Из домкрата

Гидравлический домкрат удобно использовать для поджима трубы. Его использование оправдано с круглой и профильной трубой из стали, больших диаметров или с толстыми стенками. Учитывая, что гидравлическим домкратом можно вывесить более трёх тонн, получается, что диаметр и толщина трубы, которую вы сможете согнуть, ограничивается скорее конструкцией самой системы и тем, сможете ли вы прокрутить рычаг, протаскивая заготовку.

Чертеж и размеры:

При достаточной длине рычага ручки вращения роликов этот вид трубогиба требует меньше всего физической силы при работе с серьёзными материалами.

Арбалетного типа

В трубогибе арбалетного типа отсутствует механизм протяжки профиля.

Он используется, когда изделие гнётся на небольшую длину.

Своё название трубогиб получил за металлическую треугольную раму, расположенную параллельно земле.

В вершинах этой рамы две опоры, ориентированные на круглую либо профильную трубу (это зависит от формы выемки на упорах). В третьей вершине находится шток с пуансоном, то есть дугой, выгнутой наружу. Для прижима пуансона к трубе, которая деформируется между двумя упорами, обычно применяют гидроцилиндр. В быту его легче всего заменить гидравлическим домкратом.

Чертеж самодельного трубогибочного станка арбалетного типа:

Таким образом, для изготовления арбалетного трубогиба, оснащённого гидродомкратом, нужно сварить треугольную раму, в вершинах которой будут располагаться упоры и прижимной шток.

Изготовление компактного трубогиба-улитки

Трубогиб-улитка получил своё название из-за детали, которая служит силовым трафаретом при изгибе трубы.

В процессе гибки труба прижимается к улитке специальным роликом, который описывает окружность.

В целом, конструкция такого трубогиба напоминает закаточную машинку для стеклянных банок.

Улитка самодельного агрегата может представлять круг из стали толщиной 3-4 мм, на который ребром приварена спирально закрученная толстая стальная лента. В изготовлении такой улитки не обойтись без пропанового резака, которым греют заготовки, чтоб согнуть, а потом закаляют.

В заводских агрегатах улитка поделена на сегменты, соединённые штифтами или болтами. Каждая из частей улитки может отгибаться, что даёт более крутой и красивый изгиб.

С помощью трубогиба-улитки можно гнуть не только трубу, но и прутья, арматуру, прежде всего, для художественного оформления и для завитков.

Пример можно увидеть на чертеже:

Заключение

Трубогиб – полезный инструмент, который может пригодиться при прокладке металлических трубопроводов в системах отопления и кондиционирования, изготовлении металлических каркасов всевозможных видов и многого другого.

Высокая стоимость на заводские устройства побуждает людей, владеющих навыками ручного труда, к самостоятельному изготовлению трубогибов. Устройства, изготовленные своими руками, ничем не уступают фабричным и могут иметь самую разнообразную конфигурацию.

Трубогиб профильной трубы сделанный своими руками: виды конструкций, фотографии, чертежи — Строительство дома, ремонт в квартире, все для дачи

Одним из металлических материалов, нашедших широкое применение в последние годы на территории нашей страны стали профилированные прямоугольные трубы различного сечения. Их используют и для установки забора из профлиста или сетки–рабицы, и для изготовления садовой мебели, и для монтажа навесов для автомобилей или гаражей. Часто технология производства тех или иных изделий требует получения загиба профильной трубы под тем или иным углом, а также по дуге окружности различного диаметра. Для этих целей целесообразно изготовить трубогиб для профильной трубы из подручных материалов. Основные конструкции профилегибов и технологию их самостоятельного производства рассмотрим в рамках данной статьи.

Часто технология производства тех или иных изделий требует получения загиба профильной трубы под тем или иным углом, а также по дуге окружности различного диаметра. Для этих целей целесообразно изготовить трубогиб для профильной трубы из подручных материалов. Основные конструкции профилегибов и технологию их самостоятельного производства рассмотрим в рамках данной статьи.

Ручной профилегиб своими руками

Первый вариант изделия позволяет получить радиальный загиб прямоугольной трубы вплоть до получения кольца.

Принцип работы данного трубогиба основан на использовании двух опорных и одного рабочего ролика, который и оказывает постепенное деформирующее давление на заготовку. При этом, основной рабочий стальной вал имеет определенный свободный ход, ограниченный размером направляющих.

Для изготовления направляющих трубогиба необходимо приготовить четыре отрезка стального уголка 50×50 длиной по 300 миллиметров, а также несколько стальных пластин толщиной 5-8 миллиметров. Большая пластина будет играть роль основания всей конструкции, поэтому к ней будут крепиться с помощью сварных швов уголковые направляющие и на болтах вспомогательные ролики.

Большая пластина будет играть роль основания всей конструкции, поэтому к ней будут крепиться с помощью сварных швов уголковые направляющие и на болтах вспомогательные ролики.

Значительно облегчить процесс сборки направляющих трубогиба, обеспечить необходимое их взаимное расположение и зафиксировать непосредственно при выполнении соединения между собой и присоединения к стальному основанию могут помочь деревянные шаблоны, выпиленные из доски толщиной 25-30 миллиметров. А усилить механическую прочность основания, призваны привариваемые снизу два куска стального уголка, равные по длине нижней пластине. В верхней части направляющих необходимо приварить стальную пластину, в которой просверлено отверстие, диаметр которого больше диаметра винта, оказывающего давление на рабочий вал приспособления.

Для получения достаточного давления без опасения выхода из строя резьбы винта или опорной гайки можно использовать детали, имеющие кинематическую резьбу прямоугольного или трапециевидного сечения. Простейший вариант подобных детали можно найти от пришедших в негодность слесарных тисков. Имеющаяся у винта рукоятка значительно облегчит всю дальнейшую работу. После установки на болтах направляющих роликов, приспособление может быть использовано для выполнения гибки профильных труб различного сечения. Для удобства работы по изготовлению трубогиба своими руками приводим сборочный чертеж изделия.

Простейший вариант подобных детали можно найти от пришедших в негодность слесарных тисков. Имеющаяся у винта рукоятка значительно облегчит всю дальнейшую работу. После установки на болтах направляющих роликов, приспособление может быть использовано для выполнения гибки профильных труб различного сечения. Для удобства работы по изготовлению трубогиба своими руками приводим сборочный чертеж изделия.

Чертежи трубогиба для профильной трубы

Сталь, как и другие сплавы отличается высокой прочностью. При этом она имеет и другое очень важное свойство – пластичность. Именно благодаря ей материал может изменять первоначальную форму не разрушаясь и сохранять полученную форму в дальнейшем. Еще одним существенным свойством металлов и сплавов, присущим им в той или иной степени является упругость. Под ее действием профильная труба стремится вернуться в первоначальную форму. Таким образом, весь процесс деформации (гибки) металла связан с использованием пластичности и преодолением упругости без использования ударных нагрузок, которые могут привести к образованию на поверхности материала вмятин или разрывов.

Простое приспособление для гибки профильной трубы

Второй вариант трубогиба основан на использовании физической силы человека и использовании различной формы оправок для получения загиба того или иного радиуса. Его основой является достаточно большой стол-верстак, имеющий покрытие в виде стального листа. На одной из кромок установлен упор для фиксации свободного торца профилированной заготовки квадратного сечения со сторонами 20×20 или 25×25 миллиметров.

Рядом с упором, на расстоянии, примерно равном ширине обрабатываемой заготовки крепится оправка, фиксирующаяся на крышке верстака с помощью струбцин и стальных стержней, устанавливаемых в соосно просверленные отверстия. После предварительной подготовки противоположный конец заготовки перемещается по дуге большого диаметра вокруг оправки и деформируется в дугу.

Данный принцип формования профильных заготовок не возможен без обеспечения необходимого свободного пространства вокруг рабочего стола, а так же без жесткой фиксации самого верстака к полу помещения, в котором он установлен.

При выполнении большого количества стандартных дуг, имеющих тот или иной радиус закругления, следует позаботиться об изготовлении в достаточном количестве оправок. Рассмотрим строение одной из них.

Основой детали является уголковый прокат с посадочными отверстиями для фиксации на кромке верстачной крышки. Рабочая поверхность выполнена из двух сваренных между собой квадратных профилей. Петля в левой части данного профилегиба позволяет надежно зафиксировать один край деформируемой трубы, а приваренные между уголком и гнутым профилем ребра жесткости обеспечивают необходимую жесткость, позволяющую противостоять образующимся рабочим нагрузкам достаточно большой величины. Как правило, на каждый вид работ сложно заготовить заранее необходимые приспособления. Но в мастерской, работающей с гибкой профильных труб долгое время, скапливается большое количество различных оправок.

Кроме металлических оправок могут быть использованы приспособления из плоских листовых заготовок большой прочности. Для удобства дальнейшей эксплуатации лучше промаркировать каждую рабочую кромку, указав радиус закругления.

Для удобства дальнейшей эксплуатации лучше промаркировать каждую рабочую кромку, указав радиус закругления.

Трубогиб — третий вариант

Кроме радиальных сгибов может возникнуть необходимость получения гибки деталей под теми или иными углами.

Для этих целей может быть использовано следующее приспособление, представляющее собой небольшой стальной столик на стойки с расположенными на нем рабочими узлами.

Основанием для получения загиба трубы является стальной валик диаметром 80-100 миллиметров. Особенностью его является приваренный по кромке стальной стержень, который позволяет частично вдавливать внутреннюю поверхность профиля. Фиксация заготовки выполняется при помощи болта большого диаметра, устанавливаемого в соответствующее отверстие.

Такое приспособление вполне может быть изготовлено в рамках небольшого гаража или сарая.

Для облегчения преодоления сопротивления заготовки деформации внутрь нее до места гибки можно вставить квадратный стальной стержень подходящего размера. Используя подобный трубогиб, возможно получение сгиба в любой точке детали.

Используя подобный трубогиб, возможно получение сгиба в любой точке детали.

Для примера напоследок профилегиб с электроприводом:

Уважаемые читатели, комментируйте статью, задавайте вопросы, подписывайтесь на новые публикации — нам интересно ваше мнение 🙂

59 фото гениальных идей для создания механизма

Каждому владельцу большого садового участка или небольшого коттеджа, хоть раз в жизни (как минимум) может понадобиться трубогиб — приспособление для гибки профильной трубы.

Например, это может быть заготовка для каркаса теплицы или навеса, беседки или любой другой металлоконструкции.

На базах по продаже металла, да и на других производствах обычно используются устройства заводского изготовления, но удовольствие это далеко не из дешевых. Чтобы сэкономить бюджет на более приятные траты, изготовлением устройства выгоднее заниматься вручную, своими силами.

Для этой конструкции, как говорится, «ума много не надо», да и в деталях недостатка не будет, чертежи чертежей реально создать самому.

Review Content:

- Bender Options

- What is the work of a pipe bender

- Pipe bending pattern

- Pipe bender snail

- Rolling benders

- DIY pipe bender

Bender Options

You can bend the трубу «домашним» способом, засыпать трубу песком, нагреть красной паяльной лампой или газовой горелкой, а затем согнуть трубу. Этот метод не признан среди мастеров приоритетным, он трудоемок и не обеспечивает достаточной точности, также могут появиться заломы и деформации.

Чтобы получить идеально согнутую трубу, с соблюдением норм и заданных параметров, не нанося ущерба исходному материалу, мастера используют в своей работе специализированные трубогибы.

Большую популярность приобрели трубогибы рычажного типа. Это элементарное изобретение работает по принципу «рычага» — усилие концентрируется в определенном месте, а изгиб сливается с формой созданного вами шаблона, который чаще всего можно снять и заменить другим.

Чаще всего в комплекте таких конструкций предусмотрена пара дополнительных шаблонов для труб разного диаметра. Есть похожие по конструкции агрегаты, ручные трубогибы, дрон или арбалет, они позволяют гнуть короткие отрезки круглых стальных труб, подвергая их только холодной обработке.

Арбалетные устройства очень компактны и ценятся в области установки и коммунальных услуг.

Что такое работа трубогиба

Принцип работы достаточно прост, заключается в нагреве трубы, труба нагревается до красна и становится очень пластичной, податливой к изменениям. Каждый тип трубогиба имеет свой спектр возможностей.

Основные функции качество гибки и возможность гибки труб разных размеров и диаметров.

С помощью дополнительных прокатных приспособлений достигается гибка большего диаметра. Устройство работает с валами, их три в комплекте.

Направляющие и толкатели. Труба проходит через подвижные элементы, степень изгиба задается давлением прижимного ролика. Если радиус закругления готового изделия небольшой, процедуру следует повторить.

Если радиус закругления готового изделия небольшой, процедуру следует повторить.

Шаблон для гибки труб

В большинстве случаев самым простым вариантом, подходящим абсолютно всем мастерам, даже начинающим, является шаблон из дерева. Доски подбираются по толщине гнутых труб, обязательно оставляйте запас досок в пару сантиметров.

Для предотвращения схода профиля с шаблона в процессе работы на концах оставляют уклон. Шаблон жестко закрепляют на полу или другой устойчивой поверхности рядом с установкой упора для трубы.

Профиль вставляют в зазор между шаблоном и упором, плавно и аккуратно нажимают на другой его конец, прижимая трубу к шаблону. Лебедка или рычаг облегчат работу.

Огромный плюс этого процесса, экономия средств и простота исполнения.

У любого устройства есть недостатки, и этот способ не исключение. Изгиб не точный, некачественный, а шаблон будет одноразовым (применимо только к одному диаметру трубы).

Трубогиб-улитка

При штамповке однотипных заготовок с большим тиражом, малым радиусом кривизны трубогиб-улитка будет незаменим.

Его достоинство в небольших размерах и простоте управления. Недостатком будет ограничение радиуса кривой, но не больших размеров.

Вальцегибочные станки

Нишу универсальности и практичности заняли самодельные приспособления — вальцовочные станки (гибочные станки), на таких станках можно сделать любой угол гибки.

Комплектация особо не отличается от других моделей, так же имеют основание и валы. Подвижный ролик прижимает трубу, и растягивает ее вращением приводных валов.

Давление можно увеличить с помощью лебедки, рычагов или электропривода. Однако для производства дома такая конструкция достаточно сложна в исполнении.

Для воспроизведения такой сборки потребуется много токарной обработки и сварки. Если вы все-таки решили сделать такую модель, она прослужит вам долго и порадует функциональностью.

Как сделать трубогиб своими руками, вопрос в современном мире достаточно актуален. Для облегчения задачи можно найти в интернете фото трубогиба, чтобы примерно понять, как он должен выглядеть.

Также есть много чертежей трубогиба, которые просты в использовании. Ознакомившись со всей информацией и оценив свои силы и наличие необходимых компонентов, спокойно приступайте к работе.

DIY pipe bender

3

Гибка труб своими руками из подручных средств (фото+чертеж) | Своими руками

Содержание ✓

- ✓ ОТВОД ТРУБ СВОИМИ РУКАМИ — ФОТО

- ✓ ОТВОД ТРУБ СВОИМИ РУКАМИ — ЧЕРТЕЖ

Вы опубликовали мою статью о теплице. Повторюсь: теплица арочного типа под пленку, площадью 130 кв. м, за очень небольшие деньги, полностью своими руками. Дизайн вызвал интерес у многих. И больше всего вопросов было о том, как я делал арки.

Повторюсь: теплица арочного типа под пленку, площадью 130 кв. м, за очень небольшие деньги, полностью своими руками. Дизайн вызвал интерес у многих. И больше всего вопросов было о том, как я делал арки.

Такой же вопрос стоял передо мной, когда я думал о строительстве теплицы. Как согнуть профильную трубу, чтобы дуги были одного радиуса?

Вариант с изгибом кувалдой сразу отпал.

ВСЕ, ЧТО ВАМ НЕОБХОДИМО ДЛЯ ЭТОЙ СТАТЬИ, ЗДЕСЬ >>>

Это можно сделать, но в результате получится «изогнутая бита».

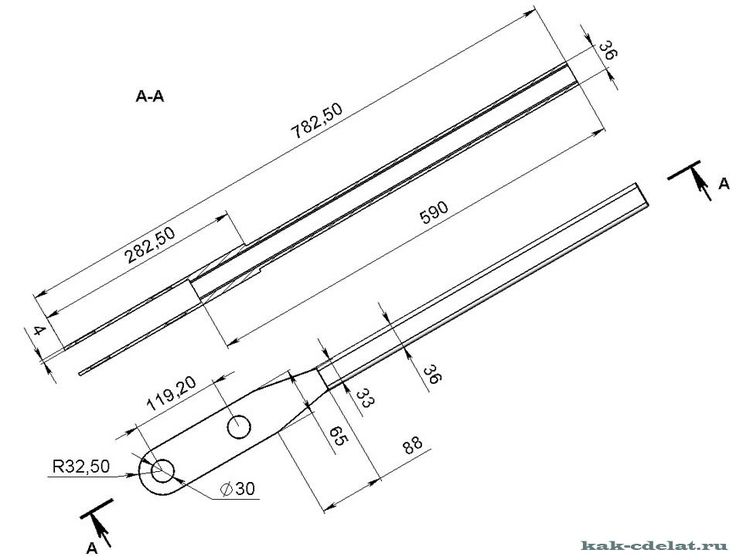

Заказать гнутый профиль в организациях, занимающихся подобными работами, тоже не вариант. А как поставить готовые дуги? В моем случае их радиус был 3 м, а длина готового отрезка 6 м. Для этого нужен специальный транспорт, а это совсем не бюджетно. Немного подумав, я пришел к выводу, что необходимо сделать трубогиб своими руками .

Так как я не планировал использовать его в профессиональных масштабах, то сделал его максимально упрощенным. Главное, чтобы можно было контролировать радиус изгиба, а сам трубогиб имел достаточную жесткость рамы, особенно в сочленении.

Главное, чтобы можно было контролировать радиус изгиба, а сам трубогиб имел достаточную жесткость рамы, особенно в сочленении.

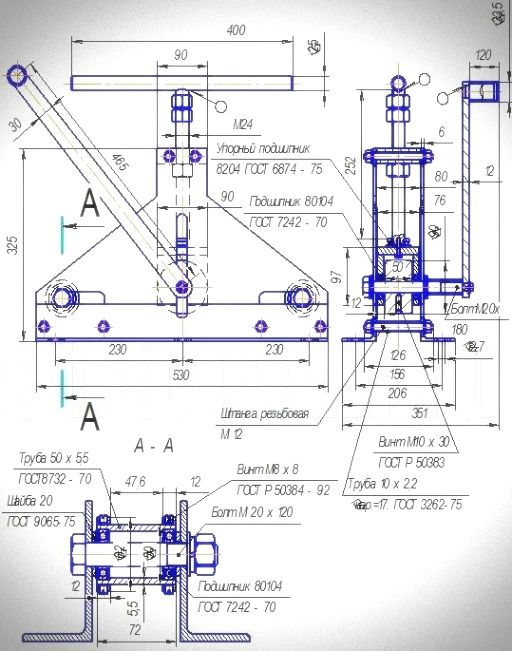

Для изготовления рамы взял профильную трубу и куски уголка, которые нашел в металлоломе, а также старый, но рабочий гидравлический домкрат. Подойдет любой домкрат, вплоть до комплектации легкового автомобиля. Как оказалось, для изгиба профильной трубы 25×50 мм требуется небольшое усилие.

Смотрите также: Теплица своими руками из профильной трубы — фото и чертежи

Купил на рынке 6 подшипников 180307. Самая дорогая деталь это 3 вала. Их пришлось заказывать у токаря, он их заточил и доставил за пару дней.

Конечно, хорошо, если вы сделаете корпуса подшипников. Я просто приварил их к раме в процессе строительства. Подшипники старались варить быстро, особо не перегревая, и сразу охлаждали, чтобы не расплавились пластиковые заглушки, закрывающие шарики. Вариант не очень, но если учесть, что трубогиб нужен на один-два дня, то пойдет.

Важно в процессе установки валов выставлять их в одной плоскости, чтобы при изгибе арок не получилось такое же «кривое сверло», какое можно было бы получить простым нарезом кувалдой.

На один из валов приварил ручку, прокручивая ее, выдвигаю будущую арку. Также важно иметь какой-нибудь индикатор изгиба. Наблюдая за его отклонением, можно контролировать радиус кривизны арок. В моем случае это пластина, приваренная к неподвижной части рамы. На ней и отмечена стрелка-указатель из металлической полосы, приваренная к той части конструкции, которая поднимается домкратом.

Процесс гибки трубы выглядел так. Я взял профильную трубу нужной длины (в моем случае — 9 м) и засунул ее в трубогиб, прижав домкратом. Необходимо увидеть, как труба начинает слегка прогибаться. Немедленно поставьте отметку напротив стрелки на контрольной пластине, чтобы использовать ту же отметку для следующей трубы.

Повернув ручку, протянул трубу по всей длине, дойдя до конца, еще прижал трубу, сделал вторую отметку и протянул ту же трубу в обратную сторону — и так три раза, пока моя 3-х метровая арка не приобрела требуемый радиус.

Однако нагрев докрасна продолжает использоваться при отсутствии станка, когда равномерность кривизны изгиба не имеет большого значения.

Однако нагрев докрасна продолжает использоваться при отсутствии станка, когда равномерность кривизны изгиба не имеет большого значения.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.

Вращая рычаг, можно будет протягивать заготовку через вальцы. Закручивая прижимной винт, можно изменять радиус кривизны сгибаемой трубы.