Изготовление лодки из стеклопластика своими руками: Как сделать самому лодку. Как сделать лодку из стеклопластика самостоятельно?

из стеклопластика, фанеры или пенопласта?

Желание, хоть ненадолго, стать капитаном пусть даже самого маленького судна, очевидно, живет в нас с раннего детства. Оно не уплывает в бумажной лодочке по весеннему звонкому ручью, не растворяется в детских снах о дальних морских путешествиях. А если рядом есть водоем, по которому вы можете периодически совершать пусть не дальние и не морские, но вполне водные путешествия, то можно сделать лодку, например из стеклопластика, своими руками — эта статья для вас. Причем молоток, либо вообще не потребуется, либо почти не потребуется.

Какую лодку будем строить

Здесь решающим фактором может стать не только глубина вашего кошелька, но и глубина, а также ширина и соленость близлежащего водоема, а значит и правила судоходства на нем. Мы, конечно же, не будем строить морскую яхту, а поговорим об материалах, приемах и способах сооружения небольших весельных лодок и лодок, на которые можно установить небольшой двигатель, т.е. о конструкциях достаточно легких и не особо больших.

И даже в этом сегменте судостроительства, конструкций, технологий и подходов такое количество, что мы возьмем за основу наиболее, на наш взгляд простые и действенные. В конце 70-х годов прошлого века на многочисленные водоемы Советского Союза вышли в большое плавание распашные прогулочные лодки, изготовленные целиком из стеклопластика. Новый «корабль» был значительно легче, маневреннее своей тяжелой деревянной предшественницы, поэтому на лодочных станциях разбирался в первую очередь. К тому же, такая шлюпочка и ремонтировалась легко, и служила не меньше деревянной. Что мешает просто взять и повторить эту технологию в удобных для себя размерах. Да ничего, а вот надо ли – разберемся в процессе описания процесса.

Изготовление лодки из стеклопластика своими руками

Делается такая лодка, независимо от сложности, по одной схеме:

- изготавливаем макет;

- наносим разделительный слой;

- укладываем стеклоткань (или стекловолокно) со связующим (эпоксидная или полиэфирная смола, полиуретановый компаунд) необходимой толщины;

- обрабатываем и устанавливаем оборудование, узлы, элементы прочее.

При выборе такой технологии изготовления лодки, нужно учесть два момента, а именно то, что изготовление макета для производства одной единственной лодки – выбрасывание на ветер денег, а толщина стеклопластика для прочности и жесткости судна должна достигать 10 – 15 мм, что еще более затратно.

Жесткость подобным суднам придают за счет дополнительных конструктивных элементов. Поэтому в индивидуальном производстве в чистом виде эта технология почти не используется, а используется в соединении с другими конструкционными материалами, такими как фанера.

Самодельная лодка из фанеры

Очень многие создатели самодельных лодок предпочитают работать именно с этим материалом, так как он общедоступен, легко обрабатывается и, главное, при небольших толщинах – гнется. Если мы ведем речь об индивидуальной рыбацкой лодочке из фанеры, которая будет использоваться на ближайшем пруду, без риска повредить днище об острые прибрежные камни, то вполне достаточно будет фанеры толщиной 6 – 8 мм.

Для соединения между собой элементов лодки используют тонкую медную проволоку, продетую через отверстия, просверленные по краю друг напротив друга с шагом приблизительно 150 мм. Борта и транец ставят на днище.

Стыки изнутри и снаружи проклеивают тремя слоями стеклоткани с увеличением по ширине от внутреннего к наружному. Поверху приклеивают обносную рейку (буртик), уширения под уключины, упоры для сиденья и обязательно на дно несколько реек для жесткости. Можете все скручивать на саморезы, которые потом нужно будет обязательно выкрутить, а в оставшиеся отверстия вбить деревянные нагеля на эпоксидной смоле. В отверстия для уключин лучше вклеить трубки из нержавейки, на худой конец – из латуни. Если на днище приклеить килевую рейку – лодка будет лучше вести себя на воде. В принципе, прокрасив это сооружение в несколько слоев пентафталевой краской, можно отправляться в заплыв. Но если всю конструкцию оклеить в 2 – 3 слоя стеклотканью на одном из вышеупомянутых связующих, то срок службы вашего судна увеличится как минимум вдвое и вполне может составить лет эдак с тридцать.

Весла можете купить готовые, а можете сделать сами, лучше из клееной древесины. Длина их не должна быть меньше 2 м, оптимальный размер – 2,2 м. Для лопасти использовать фанеру толщиной 6 мм.

По такому принципу можно построить и достаточно большую лодку, усилив корпус шпангоутами и другими необходимыми элементами. Конечно же, и фанера берется потолще. Предварительно изготовьте макет судна из плотного картона. Масштабировав элементы, получите чертежи деталей. А вообще-то в интернете достаточно чертежей лодок и катеров на любой вкус, также есть журнал «Катера и яхты» в котором тоже публикуются интересные проекты.

Лодка из пенопласта

Пожалуй, проще этого метода постройки лодки и не сыщешь. Достаточно большой кусок пенопласта – сам по себе лодка. Крепи уключины, ставь весла и в путь. Естественно, это слегка упрощенный вариант водного транспортного средства, но масса простеньких суденышек-катамаранов построено именно по такому принципу:

Естественно, это слегка упрощенный вариант водного транспортного средства, но масса простеньких суденышек-катамаранов построено именно по такому принципу:

- берут два пенополистирольных блока, при помощи нихромовой проволоки и зарядного автомобильного устройства придают им форму поплавков катамарана;

- приклеивают килевые рейки, оклеивают несколькими слоями стеклоткани с усилением носовой и хвостовой части;

- сооружают деревянную или металлическую платформу;

- обеспечивают плавсредство любым движителем (от гребного колеса до легкого движка).

И все. А если все же говорить о лодке или небольшом катере, то пенополистирол может сослужить роль несъемной модели, повысив, к тому же, живучесть судна.

Все, как в случае с изготовлением чисто стеклопластиковой лодки, но модель делается из пенопласта толщиной 5 – 10 см и плотности 35 – 50 кг/см2, который склеивается между собой на полиуретановый клей. О способах придания пенополистиролу необходимой формы, кроме уже упоминавшегося, говорить не будем, их достаточно и все они вполне просты. Тем более что форму и сложность конфигурации своего корабля вы выбираете сами.

Тем более что форму и сложность конфигурации своего корабля вы выбираете сами.

Так вот, когда ваше пенопластовое судно радует глаз своими плавными обводами, вы можете просто оклеить его многими слоями стеклоткани до требуемой ее толщины, вклеив все узлы, нуждающиеся в усиленном креплении или предусмотрев места их крепежа. И дальше – по схеме: шпаклевка, шлифовка, гелькоут и шампанское…

Хотя, нет. С шампанским мы погорячились. Наша лодка легка, достаточно прочна для эксплуатации длительное время, но об ее корпус бутылку с шампанским разбить вряд ли получится. А вот если до стеклоткани оклеить пенопластовую модель хотя бы в самых ответственных местах (днище, нос, корма, выступающие элементы) всего лишь 4-мм фанерой, то прочность судна увеличится значительно.

Все это не более чем приемы работы с материалом, а какие из них использовать – решать вам. Наша задача показать, что такая работа вам по силам и может сэкономить существенные финансовые ресурсы.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Мы будем рады общению с вами 😉

Как делают стеклопластиковые лодки. Лодка своими руками под мотор: конструкции, чертежи, материалы

Желание, хоть ненадолго, стать капитаном пусть даже самого маленького судна, очевидно, живет в нас с раннего детства. Оно не уплывает в бумажной лодочке по весеннему звонкому ручью, не растворяется в детских снах о дальних морских путешествиях. А если рядом есть водоем, по которому вы можете периодически совершать пусть не дальние и не морские, но вполне водные путешествия, то можно сделать лодку, например из стеклопластика, своими руками — эта статья для вас. Причем молоток, либо вообще не потребуется, либо почти не потребуется.

Какую лодку будем строить

Здесь решающим фактором может стать не только глубина вашего кошелька, но и глубина, а также ширина и соленость близлежащего водоема, а значит и правила судоходства на нем. Мы, конечно же, не будем строить морскую яхту, а поговорим об материалах, приемах и способах сооружения небольших весельных лодок и лодок, на которые можно установить небольшой двигатель, т.

И даже в этом сегменте судостроительства, конструкций, технологий и подходов такое количество, что мы возьмем за основу наиболее, на наш взгляд простые и действенные. В конце 70-х годов прошлого века на многочисленные водоемы Советского Союза вышли в большое плавание распашные прогулочные лодки, изготовленные целиком из стеклопластика. Новый «корабль» был значительно легче, маневреннее своей тяжелой деревянной предшественницы, поэтому на лодочных станциях разбирался в первую очередь. К тому же, такая шлюпочка и ремонтировалась легко, и служила не меньше деревянной. Что мешает просто взять и повторить эту технологию в удобных для себя размерах. Да ничего, а вот надо ли – разберемся в процессе описания процесса.

Изготовление лодки из стеклопластика своими руками

Делается такая лодка, независимо от сложности, по одной схеме:

- изготавливаем макет;

- наносим разделительный слой;

- укладываем стеклоткань (или стекловолокно) со связующим (эпоксидная или полиэфирная смола, полиуретановый компаунд) необходимой толщины;

- обрабатываем и устанавливаем оборудование, узлы, элементы прочее.

При выборе такой технологии изготовления лодки, нужно учесть два момента, а именно то, что изготовление макета для производства одной единственной лодки – выбрасывание на ветер денег, а толщина стеклопластика для прочности и жесткости судна должна достигать 10 – 15 мм, что еще более затратно.

Жесткость подобным суднам придают за счет дополнительных конструктивных элементов. Поэтому в индивидуальном производстве в чистом виде эта технология почти не используется, а используется в соединении с другими конструкционными материалами, такими как фанера.

Самодельная лодка из фанеры

Очень многие создатели самодельных лодок предпочитают работать именно с этим материалом, так как он общедоступен, легко обрабатывается и, главное, при небольших толщинах – гнется. Если мы ведем речь об индивидуальной рыбацкой лодочке из фанеры, которая будет использоваться на ближайшем пруду, без риска повредить днище об острые прибрежные камни, то вполне достаточно будет фанеры толщиной 6 – 8 мм. Да и выкроить такую лодочку можно из одного листа фанеры.

Да и выкроить такую лодочку можно из одного листа фанеры.

Для соединения между собой элементов лодки используют тонкую медную проволоку, продетую через отверстия, просверленные по краю друг напротив друга с шагом приблизительно 150 мм. Борта и транец ставят на днище.

Стыки изнутри и снаружи проклеивают тремя слоями стеклоткани с увеличением по ширине от внутреннего к наружному. Поверху приклеивают обносную рейку (буртик), уширения под уключины, упоры для сиденья и обязательно на дно несколько реек для жесткости. Можете все скручивать на саморезы, которые потом нужно будет обязательно выкрутить, а в оставшиеся отверстия вбить деревянные нагеля на эпоксидной смоле. В отверстия для уключин лучше вклеить трубки из нержавейки, на худой конец – из латуни. Если на днище приклеить килевую рейку – лодка будет лучше вести себя на воде. В принципе, прокрасив это сооружение в несколько слоев пентафталевой краской, можно отправляться в заплыв. Но если всю конструкцию оклеить в 2 – 3 слоя стеклотканью на одном из вышеупомянутых связующих, то срок службы вашего судна увеличится как минимум вдвое и вполне может составить лет эдак с тридцать. Если вы сделаете это, то не поскупитесь и на покупной гелькоут или сделайте его, добавив в эпоксидку краситель. Нужно помнить, что со временем это покрытие стоит обновлять.

Если вы сделаете это, то не поскупитесь и на покупной гелькоут или сделайте его, добавив в эпоксидку краситель. Нужно помнить, что со временем это покрытие стоит обновлять.

Весла можете купить готовые, а можете сделать сами, лучше из клееной древесины. Длина их не должна быть меньше 2 м, оптимальный размер – 2,2 м. Для лопасти использовать фанеру толщиной 6 мм.

По такому принципу можно построить и достаточно большую лодку, усилив корпус шпангоутами и другими необходимыми элементами. Конечно же, и фанера берется потолще. Предварительно изготовьте макет судна из плотного картона. Масштабировав элементы, получите чертежи деталей. А вообще-то в интернете достаточно чертежей лодок и катеров на любой вкус, также есть журнал «Катера и яхты» в котором тоже публикуются интересные проекты.

Лодка из пенопласта

Пожалуй, проще этого метода постройки лодки и не сыщешь. Достаточно большой кусок пенопласта – сам по себе лодка. Крепи уключины, ставь весла и в путь. Естественно, это слегка упрощенный вариант водного транспортного средства, но масса простеньких суденышек-катамаранов построено именно по такому принципу:

Естественно, это слегка упрощенный вариант водного транспортного средства, но масса простеньких суденышек-катамаранов построено именно по такому принципу:

- берут два пенополистирольных блока, при помощи нихромовой проволоки и зарядного автомобильного устройства придают им форму поплавков катамарана;

- приклеивают килевые рейки, оклеивают несколькими слоями стеклоткани с усилением носовой и хвостовой части;

- сооружают деревянную или металлическую платформу;

- обеспечивают плавсредство любым движителем (от гребного колеса до легкого движка).

И все. А если все же говорить о лодке или небольшом катере, то пенополистирол может сослужить роль несъемной модели, повысив, к тому же, живучесть судна.

Все, как в случае с изготовлением чисто стеклопластиковой лодки, но модель делается из пенопласта толщиной 5 – 10 см и плотности 35 – 50 кг/см2, который склеивается между собой на полиуретановый клей. О способах придания пенополистиролу необходимой формы, кроме уже упоминавшегося, говорить не будем, их достаточно и все они вполне просты. Тем более что форму и сложность конфигурации своего корабля вы выбираете сами.

Тем более что форму и сложность конфигурации своего корабля вы выбираете сами.

Так вот, когда ваше пенопластовое судно радует глаз своими плавными обводами, вы можете просто оклеить его многими слоями стеклоткани до требуемой ее толщины, вклеив все узлы, нуждающиеся в усиленном креплении или предусмотрев места их крепежа. И дальше – по схеме: шпаклевка, шлифовка, гелькоут и шампанское…

Хотя, нет. С шампанским мы погорячились. Наша лодка легка, достаточно прочна для эксплуатации длительное время, но об ее корпус бутылку с шампанским разбить вряд ли получится. А вот если до стеклоткани оклеить пенопластовую модель хотя бы в самых ответственных местах (днище, нос, корма, выступающие элементы) всего лишь 4-мм фанерой, то прочность судна увеличится значительно.

Все это не более чем приемы работы с материалом, а какие из них использовать – решать вам. Наша задача показать, что такая работа вам по силам и может сэкономить существенные финансовые ресурсы.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Мы будем рады общению с вами 😉

Как сделать лодку своими руками: лодка из фанеры, стеклопластиковая лодка

Большинство людей предпочитает проводить свое свободное время на природе в непосредственной близости возле какого-либо водоема. Такой отдых станет еще более интересным и увлекательным, если заранее позаботиться о средствах передвижения по водоему, например, можно сделать лодку своими руками.

Известно множество вариантов того, как сделать лодку своими руками у себя дома. Для этого потребуется найти в интернете чертеж будущего плавательного средства или придумать его самостоятельно, а также заготовить необходимые материалы. Изготовить лодку своими руками можно из разных материалов, но самый бюджетный и простой вариант – это лодка из стеклопластика, фанеры или твердой древесины. Помимо материала для корпуса для изготовления стеклопластиковой лодки своими руками потребуется шурупы, эпоксидный клей, воск, гелькоут.

После того как все материалы окажутся в наличии, можно приступать к конструированию плавательного средства. Для этого нужно изготовить матрицу из болванки или формочки. После этого стоит приступать к конструированию каркаса лодки и установке шпангоутов, которые затем необходимо будет оббить фанерой. Делать это нужно очень аккуратно и максимально ровно. Для симметрии потребуется обработать края у корпуса лодки наждачной бумагой. Когда формочка будет готова, ее нужно выровнять, используя шпатлевку. Это один из самых долгих и ответственных этапов работы. Если все недочеты не устранить на этом этапе, то тогда плавательное средство может получиться неустойчивым.

Для этого нужно изготовить матрицу из болванки или формочки. После этого стоит приступать к конструированию каркаса лодки и установке шпангоутов, которые затем необходимо будет оббить фанерой. Делать это нужно очень аккуратно и максимально ровно. Для симметрии потребуется обработать края у корпуса лодки наждачной бумагой. Когда формочка будет готова, ее нужно выровнять, используя шпатлевку. Это один из самых долгих и ответственных этапов работы. Если все недочеты не устранить на этом этапе, то тогда плавательное средство может получиться неустойчивым.

Следующий этап в изготовление лодки из фанеры своими руками – это укладка стекловолокна. Для этого форма покрывается воском в 4 захода, а после его высыхания наносится гелькоут. Затем тонким слоем на матрицу наносится стеклопластик в несколько слоев. Между слоями его необходимо пропитывать смолой. В процессе наслаивания стеклопластика необходимо следить, чтобы не образовывались пузырьки с воздухом. Это самая важная работа, после которой лодка своими руками будет готова. Настало самое время позаботиться о дополнительных аксессуарах к вашему плавательному средству: оборудовать ее веслами, сиденьем и ящиками для разных нужд.

Настало самое время позаботиться о дополнительных аксессуарах к вашему плавательному средству: оборудовать ее веслами, сиденьем и ящиками для разных нужд.

Лодка своими руками станет еще красивее и надежнее, если покрасить ее внутри и снаружи качественной краской, предназначенной для морских судов. Перед тем как сделать лодку своими руками, вам необходимо знать о том, что стеклопластиковая модель прослужит очень долго. Стекловолокно не подвержено гнили и плесени. При правильной технологии изготовления такая лодка не имеет щелей и дыр. Но также стоит учитывать, что модели такой конструкции не отличаются плавучестью, а при полном заполнении водой они тонут.

стеклопластика лодок под мотор своими руками – Profile – Coalition Journal

Для просмотра нажмите на картинку

Читать далее

Смотреть видео

Как сделать лодку из стеклопластика самостоятельно?

Делаем стеклопластиковую лодку своими руками

Как делают стеклопластиковые лодки. Лодка своими руками под мотор: конструкции, чертежи, материалы

Лодка своими руками под мотор: конструкции, чертежи, материалы

Катер из стеклопластика своими руками

Делаем сами современный катер из стеклопластика в гараже

Какой воблер лучше подходит для осенней ловли

Можно ли своими руками сделать стеклопластиковую лодку? Что для этого потребуется? Поэтапная инструкция + видео. Как сделать лодку из стеклопластика самостоятельно? Лодка из стеклопластика завоевала популярность своей долговечностью и надежностью. Стеклопластик обладает рядом значимых преимуществ перед другими материалами. Собрать судно можно быстро и без особых затрат. Лодка из стеклопластика своими руками – бюджетный и достойный вариант для поездок на рыбалку. Предназначение и поэтапное изготовление. Пластиковое маломерное судно предназначено преимущественно для рыбалки.

Не будучи специалистом в гидродинамике, чертеж днища взял из Интернета. Это лодка «Север ». Самодельный катер из стеклопластика В гараже длиной 6 м делать катер более чем пятиметровой длины поначалу не решался: мало места.

?? Лодочный мотор из ГАЗОНОКОСИЛКИ своими руками. Изготовление лодки из пенопласта с использованием двигателя куб.

Катер из стеклопластика своими руками. Лодка своими руками под мотор: конструкции, чертежи, материалы. На строительство какого-либо плавсредства своими руками решаются по разным причинам: кто-то просто из любопытства – получится или нет; кому-то доставляет гордость показывать лодку, изготовленную самостоятельно; у кого-то банально нет свободных денежных средств, чтобы купить судно, сделанное специалистами. Причин может быть много, но все они рано ли поздно заставляют взяться за карандаш, чтобы составить своими руками чертежи моторной лодки.

Делаем стеклопластиковую лодку своими руками. Рыбалкой люди увлекаются издавна. Всегда хорошо посидеть у реки с удочкой в руках, отдохнуть на природе и подышать свежим воздухом. Лодка из стеклопластика. Стеклопластик считается самым дешевым и надежным материалом для производства лодок. На него не действует сырость, плесень, заражение грибком. Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса. Обзор пластиковых лодок под мотор 5 л.с.

Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса. Обзор пластиковых лодок под мотор 5 л.с.

Основная затрата при строительстве лодки своими руками под мотор из стекловолокна заключается как раз в изготовлении матрицы. Ее производство для всего одной лодки выйдет неоправданно дорого, поэтому перед строительством подумайте о том, как можно будет окупить саму матрицу. Изготовление лодки своими руками: из стеклопластика, фанеры или пенопласта? Желание, хоть ненадолго, стать капитаном пусть даже самого маленького судна, очевидно, живет в нас с раннего детства. Оно не уплывает в бумажной лодочке по весеннему звонкому ручью, не растворяется в детских снах о дальних морских путешествиях.

Умеешь делать что-то своими руками? Поделись этим умением со всеми! А если у вас есть вопросы по поводу рукоделия, технологий, материалов и т. д.п. можете смело оставлять их в сообществе. Материал — стеклопластик. Состоит из стеклоткани либо стекломата и из эпоксидной или полиэфирной смолы (это те, что более доступные). Я и сам честно интересовался этим вопросом, катер все таки достаточно тяжёлый и большой, около 4,30 от носа до кормы и почти 2 метра в ширину, но судя по рассказам деда, лыжника он таскал легко(уж не знаю какой комплекции, но как говорится «за что купил»).

д.п. можете смело оставлять их в сообществе. Материал — стеклопластик. Состоит из стеклоткани либо стекломата и из эпоксидной или полиэфирной смолы (это те, что более доступные). Я и сам честно интересовался этим вопросом, катер все таки достаточно тяжёлый и большой, около 4,30 от носа до кормы и почти 2 метра в ширину, но судя по рассказам деда, лыжника он таскал легко(уж не знаю какой комплекции, но как говорится «за что купил»).

Используя стеклопластик, своими руками можно изготовить любые необходимые аксессуары для судна. После этого приступают к покраске. Аналогичным методом изготавливаются своими руками катера из стеклопластика. Пластиковая лодка под мотор. Выбирая плавательное средство для длительных морских путешествий с семьей и друзьями, вы не ошибетесь, если сделаете выбор в пользу каютных моделей. Вместимостью до 10 человек, они оснащены всеми необходимыми удобствами для комфортных путешествий на дальние расстояния. Если же вы приобретаете плавательное средство для охоты или рыбной ловли, смело выбирайте моторку открытого типа.

Как делают стеклопластиковые лодки. Лодка своими руками под мотор: конструкции, чертежи, материалы. 1 Изготовление лодки своими руками: из стеклопластика, фанеры или пенопласта? Какую лодку будем строить. Изготовление лодки из стеклопластика своими руками. Самодельная лодка из фанеры. Лодка из пенопласта.

Метки: постройка катера, катер, лодка, своими руками, стеклопластик, молодцы. Летом проник рыбалкой на раков, использовал резиновую лодку 20 летней давности. неудобно, мокро, спускает. И начали со знакомым делать стеклопластиковую лодку. Все оказалось «давольнотаки» просто: д….

Сезонная распродажа на лодочные моторы Tohatsu.

Производство стеклопластикового катера

На гребне волны

Изящные изгибы волн плохо гармонируют с гранями и острыми углами рукотворных изделий – природа не терпит такого бесцеремонного вмешательства, нарушающего гармонию. Матушка природа, да и покровитель морей и потоков Нептун, требуют ласкового отношения, плавных линий бороздящих водные просторы судов. Получается, что лучший материал для постройки лодок – это стеклопластик, позволяющий создавать радующие глаз лодки, прекрасно гармонирующие с изящными изгибами волн.

Получается, что лучший материал для постройки лодок – это стеклопластик, позволяющий создавать радующие глаз лодки, прекрасно гармонирующие с изящными изгибами волн.

Но это все лирика, а практика такова, что более 80 процентов катеров и яхт в мире сегодня изготовлены промышленным способом из композитных материалов. Первая лодка из полиэфирного стеклокомпозита была построена, не поверите, в 1942 году американской компанией Owens Corning. Но бум стеклопластикового малого судостроения начался только к середине 60-х, и уже в 1971 году на Сосновском судостроительном заводе стали выпускать изящный 4-метровый катер «Нептун». В то время это стало настоящей советской социалистической революцией: сверкающая глянцевая лодка смотрелась рядом с заполнявшими страну «дюральками» и «Прогрессами» как алый Ferrari возле ржавых Жигулей.

На базе этого завода в 2002 году мы образовали производство по изготовлению стеклопластиковых катеров, смело опираясь на богатый накопленный опыт и лучшие традиции вятского судостроения. Да-да, если вы не знали, компания Wyatboat, знаменитая ныне на всю страну своими алюминиевыми катерами, начинала с производства композитных лодок по отлаженной годами технологии Сосновского судостроительного. И сегодня маломерные суда из стеклопластика занимают немалую долю в программе предприятия, значительно расширяя ассортимент катеров для полного удовлетворения любых пожеланий заказчиков. Как мы работаем со стеклопластиком? Пройдем на экскурсию, и все увидите своими глазами.

Да-да, если вы не знали, компания Wyatboat, знаменитая ныне на всю страну своими алюминиевыми катерами, начинала с производства композитных лодок по отлаженной годами технологии Сосновского судостроительного. И сегодня маломерные суда из стеклопластика занимают немалую долю в программе предприятия, значительно расширяя ассортимент катеров для полного удовлетворения любых пожеланий заказчиков. Как мы работаем со стеклопластиком? Пройдем на экскурсию, и все увидите своими глазами.

Стеклопластик состоит из наполнителя и связующего. В качестве связующего мы, как и почти все судостроители, применяем полиэфирную смолу, а наполнителем служит стеклоткань, пропитываемая этой самой смолой. Вот тут еще одно наше преимущество. Знаете, что некоторые верфи, например, хваленый американский Bayliner, делают пластиковые лодки путем напыления на матрицу рубленого стекловолокна, смешанного со смолой? А ведь такая конструкция корпуса не имеет нормальной прочности и легко пробивается насквозь при ударе о топляки, которых на российских реках предостаточно. Стеклоткань же с прочным переплетением нитей гораздо надежнее.

Стеклоткань же с прочным переплетением нитей гораздо надежнее.

Так вот, мы используем стеклоткань ORTEX, которая в метровых рулонах сначала попадает на участок раскроя. Здесь нарезаются полотнища длиной, соответствующей конкретной модели лодки, и небольшие куски для формовки различных деталей. Все выкройки точно рассчитаны нашими технологами. На глянцевую матрицу наносится тонкий разделительный слой, потом гелькоут – слой пигментированной смолы, который представляет внешний вид катера. Далее вручную укладываются пропитанные связующим полотна стеклоткани и прикатываются валиками до полного удаления излишков смолы и пузырьков. И так слой за слоем до получения необходимой толщины корпуса или палубы. Этот процесс называется ламинирование.

После полной полимеризации корпус или палубу вынимают из матрицы, срезают по периметру излишки. В нашем каталоге «Стеклопластиковые катера» вы рассматриваете готовую продукцию, а здесь имеете уникальную возможность увидеть, как выглядит популярнейший катер Неман 550 до его сборки, так сказать, «женитьбы» корпуса с палубой.

Затем отформованные корпус и палуба соединяются, скрепляются вместе и попадают на участок комплектации. Здесь в соответствие со спецификацией устанавливаются дельные вещи, фурнитуру крепления тента, ветровые стекла и окошки кают. Потом приходит очередь рулевого управления, ходовых огней и электропроводки, ручек, релингов и другого дополнительного оборудования. А в этот список может входить очень многое в зависимости от того, что пожелает заказчик.

По такой же отлаженной технологии мы делаем пластиковые накладки на консоли алюминиевых катеров, значительно улучшающие внешний вид кокпита, но главное подспорье собственного стеклопластикового производства не в этом. Вот два сверкающих белой палубой катера. Разница между ними не только в размерах и наличии каюты, как может показаться на первый взгляд. Неман 450 – это чисто стеклопластиковая лодка, а каютный Неман 550 представляет собой популярнейший класс комбинированных катеров с пластиковой надстройкой и алюминиевым корпусом.

Теперь посмотрите на отформованную из стеклопластика вставку-палубу комбинированного катера Wyatboat 470 Open. В другом цехе уже сваривают алюминиевый корпус – об алюминиевом производстве компании Wyatboat читайте в статье «Мы строили лодки» – и вскоре они соединятся, превратившись в надежное и удобное рыболовное судно. А это уже готовый к передаче заказчику нарядный комбинированный Wyatboat 430М с покрашенным алюминиевым корпусом. Согласитесь, классная лодка получилась!

Страна наша большая и есть такие регионы, где поклонники катеров Wyatboat эксплуатируют своих любимцев круглый год. Но все же существует сезонность спроса, который резко возрастает к весне, поэтому наше стеклопластиковое производство работает постоянно для того, чтобы создать задел продукции. С алюминиевыми катерами несколько проще – получили заказ, на фрезерно-гравировальном станке нарезали заготовки, сварили, собрали, укомплектовали и через день отправили заказчику. Со стеклопластиком так не получится – необходимо время на затвердевание гелькоута, полную полимеризацию корпуса и т.п. Второй момент заключается в том, что если на алюминиевом катере по желанию клиента мы можем кардинально изменить компоновку лодки, то стеклопластик жестко привязан к матрице и все лодки в рамках одной модели похожи друг на друга как близнецы. Отличаясь только дополнительным оборудованием.

Со стеклопластиком так не получится – необходимо время на затвердевание гелькоута, полную полимеризацию корпуса и т.п. Второй момент заключается в том, что если на алюминиевом катере по желанию клиента мы можем кардинально изменить компоновку лодки, то стеклопластик жестко привязан к матрице и все лодки в рамках одной модели похожи друг на друга как близнецы. Отличаясь только дополнительным оборудованием.

Вот мы и строим пластиковые лодки про запас, в том количестве, которое весной всегда расходится как горячие пирожки. А стеклопластиковое производство Wyatboat никогда не останавливается и опытные руки наших мастеров продолжают создавать для вас лучшие лодки.

стеклопластика лодок под мотор своими руками – Делаем сами современный катер из стеклопластика в гараже – Profile – Hunter’s Choice Bowstrings Forum

стеклопластика лодок под мотор своими руками

Для просмотра нажмите на картинку

Читать далее

Смотреть видео

стеклопластика лодок под мотор своими руками

Как сделать лодку из стеклопластика самостоятельно?

Делаем стеклопластиковую лодку своими руками

Как делают стеклопластиковые лодки. Лодка своими руками под мотор: конструкции, чертежи, материалы

Лодка своими руками под мотор: конструкции, чертежи, материалы

Катер из стеклопластика своими руками

Делаем сами современный катер из стеклопластика в гараже

Лодочные моторы сузуки 20 л с характеристики

Можно ли своими руками сделать стеклопластиковую лодку? Что для этого потребуется? Поэтапная инструкция + видео. Как сделать лодку из стеклопластика самостоятельно? Лодка из стеклопластика завоевала популярность своей долговечностью и надежностью. Стеклопластик обладает рядом значимых преимуществ перед другими материалами. Собрать судно можно быстро и без особых затрат. Лодка из стеклопластика своими руками – бюджетный и достойный вариант для поездок на рыбалку. Предназначение и поэтапное изготовление. Пластиковое маломерное судно предназначено преимущественно для рыбалки.

Не будучи специалистом в гидродинамике, чертеж днища взял из Интернета. Это лодка «Север ». Самодельный катер из стеклопластика В гараже длиной 6 м делать катер более чем пятиметровой длины поначалу не решался: мало места.

?? Лодочный мотор из ГАЗОНОКОСИЛКИ своими руками. Изготовление лодки из пенопласта с использованием двигателя куб.

Катер из стеклопластика своими руками. Лодка своими руками под мотор: конструкции, чертежи, материалы. На строительство какого-либо плавсредства своими руками решаются по разным причинам: кто-то просто из любопытства – получится или нет; кому-то доставляет гордость показывать лодку, изготовленную самостоятельно; у кого-то банально нет свободных денежных средств, чтобы купить судно, сделанное специалистами. Причин может быть много, но все они рано ли поздно заставляют взяться за карандаш, чтобы составить своими руками чертежи моторной лодки.

Делаем стеклопластиковую лодку своими руками. Рыбалкой люди увлекаются издавна. Всегда хорошо посидеть у реки с удочкой в руках, отдохнуть на природе и подышать свежим воздухом. Лодка из стеклопластика. Стеклопластик считается самым дешевым и надежным материалом для производства лодок. На него не действует сырость, плесень, заражение грибком. Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса. Обзор пластиковых лодок под мотор 5 л.с.

Материалом не питаются грызуны, поэтому лодки хорошо хранятся в гаражах, любых складских помещениях. Главное, при производстве правильно склеить волокно, чтобы не было щелей и проникновения влаги внутрь корпуса. Обзор пластиковых лодок под мотор 5 л.с.

Основная затрата при строительстве лодки своими руками под мотор из стекловолокна заключается как раз в изготовлении матрицы. Ее производство для всего одной лодки выйдет неоправданно дорого, поэтому перед строительством подумайте о том, как можно будет окупить саму матрицу. Изготовление лодки своими руками: из стеклопластика, фанеры или пенопласта? Желание, хоть ненадолго, стать капитаном пусть даже самого маленького судна, очевидно, живет в нас с раннего детства. Оно не уплывает в бумажной лодочке по весеннему звонкому ручью, не растворяется в детских снах о дальних морских путешествиях.

Умеешь делать что-то своими руками? Поделись этим умением со всеми! А если у вас есть вопросы по поводу рукоделия, технологий, материалов и т. д.п. можете смело оставлять их в сообществе. Материал — стеклопластик. Состоит из стеклоткани либо стекломата и из эпоксидной или полиэфирной смолы (это те, что более доступные). Я и сам честно интересовался этим вопросом, катер все таки достаточно тяжёлый и большой, около 4,30 от носа до кормы и почти 2 метра в ширину, но судя по рассказам деда, лыжника он таскал легко(уж не знаю какой комплекции, но как говорится «за что купил»).

д.п. можете смело оставлять их в сообществе. Материал — стеклопластик. Состоит из стеклоткани либо стекломата и из эпоксидной или полиэфирной смолы (это те, что более доступные). Я и сам честно интересовался этим вопросом, катер все таки достаточно тяжёлый и большой, около 4,30 от носа до кормы и почти 2 метра в ширину, но судя по рассказам деда, лыжника он таскал легко(уж не знаю какой комплекции, но как говорится «за что купил»).

Используя стеклопластик, своими руками можно изготовить любые необходимые аксессуары для судна. После этого приступают к покраске. Аналогичным методом изготавливаются своими руками катера из стеклопластика. Пластиковая лодка под мотор. Выбирая плавательное средство для длительных морских путешествий с семьей и друзьями, вы не ошибетесь, если сделаете выбор в пользу каютных моделей. Вместимостью до 10 человек, они оснащены всеми необходимыми удобствами для комфортных путешествий на дальние расстояния. Если же вы приобретаете плавательное средство для охоты или рыбной ловли, смело выбирайте моторку открытого типа.

Как делают стеклопластиковые лодки. Лодка своими руками под мотор: конструкции, чертежи, материалы. 1 Изготовление лодки своими руками: из стеклопластика, фанеры или пенопласта? Какую лодку будем строить. Изготовление лодки из стеклопластика своими руками. Самодельная лодка из фанеры. Лодка из пенопласта.

Метки: постройка катера, катер, лодка, своими руками, стеклопластик, молодцы. Летом проник рыбалкой на раков, использовал резиновую лодку 20 летней давности. неудобно, мокро, спускает. И начали со знакомым делать стеклопластиковую лодку. Все оказалось «давольнотаки» просто: д….

Сезонная распродажа на лодочные моторы Tohatsu.

Лодка с мотором своими руками

- 16 Ноября, 2018

- Снаряжение

- KaplyaDegtya

На строительство какого-либо плавсредства своими руками решаются по разным причинам: кто-то просто из любопытства – получится или нет; кому-то доставляет гордость показывать лодку, изготовленную самостоятельно; у кого-то банально нет свободных денежных средств, чтобы купить судно, сделанное специалистами. Причин может быть много, но все они рано ли поздно заставляют взяться за карандаш, чтобы составить своими руками чертежи моторной лодки.

Причин может быть много, но все они рано ли поздно заставляют взяться за карандаш, чтобы составить своими руками чертежи моторной лодки.

Из каких материалов?

Их чего же можно изготовить моторную лодку? Давайте разберемся поподробней, какие материалы используют в строительстве моторных лодок.

- Лодки из стеклопластика. Достаточно легкий, прочный и дешевый материал для строительства судна. Работа обычно не вызывает больших затруднений даже у начинающего судостроителя.

- Лодка из фанеры. Доступный материал, относительно дешевый, его достаточно легко обработать: не нужно закупаться дорогостоящим инструментом и иметь какие-то специальные знания и навыки.

- Надувные лодки пвх. Под мотор можно самостоятельно изготовить и плавсредство из ПВХ. Из минусов – более дорогостоящий материал, изготовление такой лодки требует много свободного места. Себестоимость самодельной лодки из ПВХ может быть выше, чем у купленной в магазине.

Стеклопластик

Прежде чем рассмотреть, как своими руками сделать моторную лодку из стеклопластика, давайте изучим все плюсы и минусы этого материала.

- Надежная.

- Долговечная.

- Водонепроницаемая.

- Презентабельная на вид.

- Доступная по цене.

Лодка из стеклопластика может быть как килевая, так и плоскодонка, так как стеклопластик достаточно прочный материал, который не боится песчаного и каменистого дна. Судно из стеклопластика будет ударопрочным, на нем легко можно пройти по мелководью, не боясь, что дно лодки изотрется о камни. Кроме того, этот материал нормально переносит перепады температур, поэтому обычно не возникает проблем с хранением лодки: ее можно оставить на зиму даже в неотапливаемом гараже. Ремонт тоже довольно простой: понадобится лишь эпоксидная смола и стеклоткань. Так как такие лодки не требуют накачки воздухом, то ее и невозможно проколоть или порвать. Эти плавсредства практически непотопляемы.

Основной минус такой лодки в том, что они имеют достаточно большие размеры, поэтому транспортировка судна обычно вызывает затруднения. Как правило, для перевозки требуется прицеп.

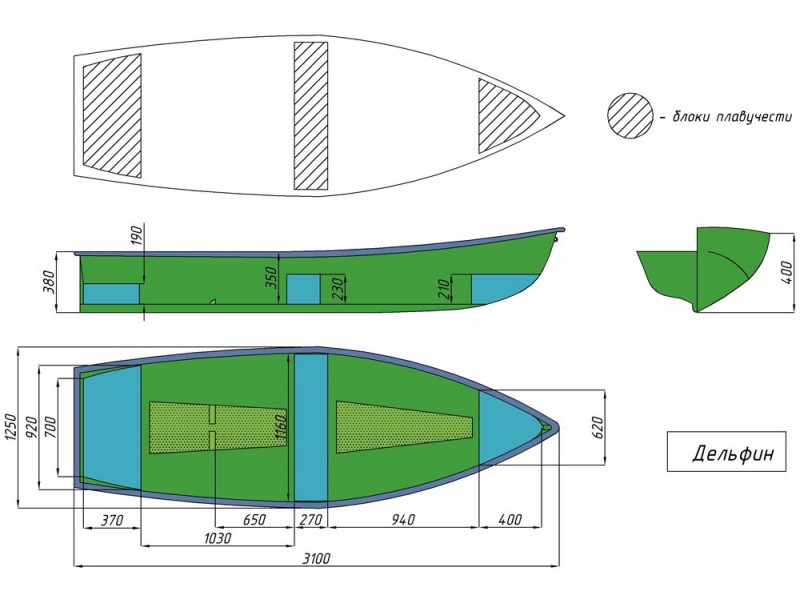

Изготовление лодки из стеклопластика

Как всегда, вначале необходимо подготовить чертеж и изготовить матрицу будущего судна. Это следует сделать прежде, чем начинать строить лодку под мотор своими руками. Чертеж можно разработать как самостоятельно, так и взять уже готовый. При составлении проекта лодки обязательно учитывается как жесткость стеклопластика, так и то, чтобы все борта были идеально выровнены, так как впоследствии это скажется на устойчивости судна.

Изготовление матрицы, то есть формы для будущей лодки, пожалуй, самый дорогостоящий и сложный процесс при самостоятельном изготовлении лодок. Важно, чтобы все размеры были идеально выверены, тщательно проработана форма судна и сделаны все разметки. Для того чтобы впоследствии не возникло сложностей с выдавливанием лодки из матрицы, а также сама она могла служить и в дальнейшем, важно не забыть встроить в нее ниппели.

Для того чтобы строилась легко и свободно изготавливаемая своими руками лодка под мотор, нужно заранее запастись следующими инструментами и материалами:

- Гелькоут лодочный.

- Отвердитель.

- Полиэфирная смола.

- Стекломат.

- Ножницы.

- Наждачная бумага.

- Уключины и подуключины.

- Обмажьте матрицу в четыре слоя разделительным воском.

- Нанесите гелькоут для внешнего слоя судна

- Установите стеклопластиковые сиденья параллельно бортам плавсредства.

- Прикатайте стекломат в пять–шесть слоев, чтобы придать жесткость и прочность всей конструкции.

- Срежьте лишнюю «бахрому» и вклейте сиденья при помощи специального клея.

- Прикрутите уключины.

- Зашкурьте борта судна при помощи наждачной бумаги.

- Покрасьте лодку гелькоутом как внутри, так и снаружи.

Дно на таких лодках лучше делать двойным и герметичным, что сделает лодку практически непотопляемой даже в тех случаях, когда она перевернется. Можно усилить корпус, проложив деревянные бруски вдоль формы и покрыть их двумя слоями стекловолокна.

Основная затрата при строительстве лодки своими руками под мотор из стекловолокна заключается как раз в изготовлении матрицы. Ее производство для всего одной лодки выйдет неоправданно дорого, поэтому перед строительством подумайте о том, как можно будет окупить саму матрицу.

Ее производство для всего одной лодки выйдет неоправданно дорого, поэтому перед строительством подумайте о том, как можно будет окупить саму матрицу.

Фанера

Этот материал для строительства лодки своими руками под мотор обычно выбирают из-за того, что он общедоступен, купить его можно практически в любом строительном магазине по относительно невысокой цене. Кроме того, листы фанеры небольшой толщины, легко сгибаются, а обработать фанеру можно простыми ручными инструментами без больших материальных затрат. Но давайте разберемся, в чем же заключаются плюсы и минусы строительства своими руками лодки из фанеры под мотор.

Они уже были перечислены выше. Можно лишь добавить, что у фанерных лодок относительно небольшой вес и хорошая вместимость.

К ним, пожалуй, можно отнести то, что лист фанеры сложно согнуть под большим углом, так как он может легко треснуть, поэтому, хотя тонкие листы и гнутся достаточно хорошо, при строительстве судна стараются лишний раз не рисковать и строят плавсредства преимущественно треугольной или прямоугольной формы, избегая сильно выгибать материал.

Изготовление лодки из фанеры

Как и при строительстве любой другой лодки, при изготовлении фанерных аналогов работу следует начать с чертежа. Не будем повторяться и напоминать о том, что можно как сделать своими руками чертежи моторной лодки, так и приобрести готовые.

Для строительства плавсредства вам потребуются стандартные инструменты для работы по дереву: ножовка, лобзик, рубанок, шуруповерт, топор, молоток, стамеска, отвертка и так далее.

Кроме того, будет необходимо приобрести:

- водонепроницаемую фанеру стандартного размера;

- сосновую или дубовую доску;

- ткань, которой будете оклеивать корпус;

- шпаклевку;

- водонепроницаемый клей;

- олифу или другую водоотталкивающую пропитку для дерева;

- масляную краску;

- гвозди, шурупы, металл для изготовления уключин.

Лодка с мотором практически ничем не отличается от той, которая предназначается под весла. Единственным отличием является то, что при строительстве под мотор лодки своими руками слегка видоизменяется корма: на ней устанавливается транец, который изготавливают из многослойной фанеры. Важно, чтобы он выдержал крепление двигателя, поэтому экономить на нем не стоит.

Важно, чтобы он выдержал крепление двигателя, поэтому экономить на нем не стоит.

После изготовления чертежа, нужно все элементы перенести на плотный картон в масштабе 1:1, то есть сделать на нем выкройки деталей в натуральную величину. С такого картонного шаблона гораздо проще перенести все элементы непосредственно на фанеру. Перенося выкройку, следите за тем, чтобы волокна фанеры шли вдоль детали.

После этого вам нужно будет выпилить все части из фанеры, собрать судно, тщательно подгоняя все детали и элементы конструкции.

Для того чтобы лучше защитить фанеру от влаги, можно по окончании работ, обшить готовую лодку стеклотканью. Приклеивают такую ткань по направлению от киля к бортам, тщательно следя, чтобы не было никаких складок и пузырей. После того, как она полностью высохнет, необходимо прошпаклевать поверхности, загрунтовать их и затем окрасить.

Лодка из ПВХ

Надувные лодки из ПВХ под мотор, пожалуй, наиболее трудные в изготовлении плавсредства. К плюсам последних можно отнести то, что они достаточно легкие, их можно взять в пешие походы, а поместятся они в обычный рюкзак.

К плюсам последних можно отнести то, что они достаточно легкие, их можно взять в пешие походы, а поместятся они в обычный рюкзак.

А вот минусов у таких лодок достаточно много:

- Непрочные, подверженные проколам: такую лодку довольно просто порвать, зацепившись за куст или острый камень.

- Дорогостоящие: себестоимость изготовления достаточно высокая, так как специальный материал для лодок стоит довольно дорого.

- Нужно обладать определенными навыками: знать хотя бы принципы раскройки материала. Даже если вы найдете готовые выкройки, незнание основных правил закройщиков может привести к порче дорогостоящего материала.

- При склеивании также недопустимы ошибки, так как детали вы уже не всегда сможете отклеить обратно, а, соответственно, это опять же ведет к дополнительным материальным затратам.

Изготовление лодки из ПВХ

Понятно, что строительство своими руками лодки под мотор из ПВХ, как и все прочие, начинается с чертежа. Но, помимо него, вам нужно будет найти еще выкройки или лекала всех элементов конструкции в масштабе, чтобы затем самостоятельно создать части в натуральную величину.

Но, помимо него, вам нужно будет найти еще выкройки или лекала всех элементов конструкции в масштабе, чтобы затем самостоятельно создать части в натуральную величину.

И главное, вам потребуется место с достаточной вентиляцией для изготовления лодки.

Перед постройкой лодки в натуральную величину рекомендуем склеить такой же макет хотя бы из обычного полиэтилена. Так вы сможете: во-первых, проверить сами лекала (к сожалению, они часто грешат тем, что там допущены грубые ошибки), а, во-вторых, вы будете знать весь процесс и порядок сборки, что впоследствии облегчит вам работу над большим судном. На первый взгляд может показаться, что эта работа бессмысленна, но она может сберечь вам дорогостоящий ПВХ в случае ошибок.

После того как вы убедитесь, что все лекала сделаны верно, можно приступать к изготовлению лодки из ПВХ. Тщательно подгоняйте все элементы конструкции и хорошо проклеивайте швы. После изготовления самой лодки, будет необходимо еще вклеить сиденья, транец и всю фурнитуру. Это все можно как приобрести в магазине, так и при наличии определенного опыта изготовить самостоятельно.

Это все можно как приобрести в магазине, так и при наличии определенного опыта изготовить самостоятельно.

Заключение

Обладая достаточной фантазией, можно изготовить лодку своими руками под мотор абсолютно из любого материала. И нельзя сказать, что для этого требуется слишком много каких-то дополнительных знаний и умений. Все трудности, которые возникают в процессе изготовления, довольно легко разрешимы, так как в сети есть много информации по изготовлению лодок своими руками.

Регистрация

В качестве дополнения ко всему вышесказанному, добавим, что регистрация лодок массой менее двухсот килограммов и с мощностью двигателей до 10,88 л. с. с мая 2012 года не требуется. Поэтому, приступая к постройке лодки своими руками под мотор обязательно учитывайте эти параметры.

Максим АверьяновСамодельная моторная лодка

Как построить лодку своими руками

За базовый проект был принят проект лодки «Сом». Но каютный вариант строить не хотелось (хотя я могу и пожалеть об этом). «Сомик» Ивана Георгиевича очень понравился. Размерения «Сома» показались мелковаты, и длина была увеличена на 200 мм . Ошибки в чертежиках есть и моделька получилась кривоватая.

«Сомик» Ивана Георгиевича очень понравился. Размерения «Сома» показались мелковаты, и длина была увеличена на 200 мм . Ошибки в чертежиках есть и моделька получилась кривоватая.

Рис. 1. Это первоначальный вариант , который понравился видом сбоку, но развал бортов очень большой , что не могло удовлетворить.

Возился долго, но в итоге что-то получилось. У многих возникнет вопрос: «А лекала как делать?» Вопрос вполне правомерный. Но тут на помощь пришел младший братишка. Парапланы он строит (вместе начинали, когда в институте учились). Программка у него есть самописная, которая развертки по методу триангуляции рисует. Загнали корпусок туда да и крутанули. Получилось что-то. Но доверия нет. Проверили на Карене. Развертки, полученные в Карене, сравнили с развертками, полученными с помощью братовой программки. Расхождения получились не более 0,1 мм . Короче приняли решение, что такая точность нас вполне удовлетворит. Из коробки от конструктора «LEGO» тиснутой у сынули была склеена моделька. Получилось хорошо. Корпус отмаштабировали до длины 4,6 м . и ширины 1,75 м .

Получилось хорошо. Корпус отмаштабировали до длины 4,6 м . и ширины 1,75 м .

Рис. 2. Вот такой окончательный вариант был принят в производство.

На рисунках видна компоновка кокпита. В основном использоваться лодка будет для покатушек и прогулок и в меньшей степени для рыбалки. В сомнениях и вопросах прошла зима и весна, проект обрастал чертежами и схемами. Пришло время для покупки материалов. Жена расстроилась окончательно, так как все лето я собирался строить лодку, но, будучи женщиной мудрой даже в какой-то мере поддержала. Купил фанеру, эпоксидку, стеклоткань, инструментец кой-какой и начал работу.

Рис. 3. Заготовленные материалы и инструмент.

Соединение фанеры на ус не стало проблемой, за два дня были склеены 4 листа длиной 4,8 м . ибо выкройки без отхода по длине хорошо укладывались. Вырезаны детали днища и бортов. Встал вопрос с транцем – дубовую доску просто на рынке не купить. Искал долго, но нашел, где продают обрезную доску нужной толщины. Вырезал детали транца и склеил по следующей схеме – наружный слой – 8 мм . фанера, слой стеклоткани, дубовая доска, слой стеклоткани, внутренний слой – 6 мм . фанера. Получилось тяжеловато. Дубовая доска неподъемная. Но что сделано, то сделано. Переделывать транец не захотелось, да и запас прочности никогда не помешает.

Рис. 4. Склеенные листы. Все просто.

Рис. 5. Вон транец, тяжелый, гад, получился.

Но это все оказалось цветочками по сравнению с процессом изготовления всех шпангоутов. Сейчас я понимаю, что с количеством шпангоутов получился перебор (ногами не пинать!), но тогда хотелось сделать покрепче и понадежнее. Провозился я с ними долго, пока все детали вырежешь, пока склеишь, пока все шурупчиками завернешь – думал, брошу все к чертовой матери! Терпение было на исходе, но гордость не дала все бросить. Работа медленно, но верно продолжалась. Когда был собран последний шпангоут, очень хотелось напиться до чертиков, но ежедневная езда на машине не позволила.

Рис. 6. Пара шпангоутов, надо сделать еще 8 штук.

Настал долгожданный момент, когда лодка может начать обретать свою форму. Начал собирать корпус. Одному этот процесс конечно не осилить. Брательник был призван на помощь. Сборка днища не вызвала ни малейшего вопроса – все собралось, скрутилось и разложилось на ура!

Рис. 7. Днище и транец. Все собралось как надо.

А вот с бортами пришлось помучиться. Одновременно оба борта ставить не получилось – очень большие детали – удержать невозможно. Стали делать по одному борту. Начали с носа. К корме получили несхождение 8 мм – ну все думаю ж..-па! Приплыли! Детали либо неправильно вырезаны, либо неправильно спроектированы! Но братик мой человек более спокойный, предложил второй борт попытаться поставить от кормы. Попробовали – все встало миллиметр в миллиметр! Так думаю, стало быть ошибка не в деталях и чертежах, а кривых рученках! Первый борт сняли и быстренько его переустановили. Все встало!

Рис. 8. Брат Михаил прилаживает первый, не правильно вставший борт.

Красота! Когда корпус был собран, пришло понимание того, что лодка получилась большая. Тут же начали одолевать сомнения правильности выбранных размерений, не очень ли большой кораблик решил построить? Но делать нечего, кроме как делать дальше. Жена приехала, посмотрела, прикинула, где они с сыном усядутся в лодке, и сказала, что ей нравится! Стало быть, теперь просто обязан довести дело до конца!

Рис. 9. Все собрано пока только на скрутках, на шпангоутах видны струбцины.

Рис. 10. Вместо шпангоута вставлены рейки для придания правильного развала бортов.

Для прикидки вставил центральный шпангоут (рис. 9) – встал на место как будто тут и стоял. Это придало сил и уверенности. Теперь надо сделать галтели по всем швам, как советуют более опытные товарищи. Для понятия того, как все мешать – я имею в виду, эпоксидку и аэросил, пришлось сделать небольшой уголок из фанеры. Подготовил специальную баночку, налил эпокисдки, отвердителя и сыпанул аэросила. Ё-моё, кто ж знал, что этот аэросил бултыхается, как водичка, а по весу в десятки раз легче! Короче мешал я все это дело минут сорок – задолбался. Вмешать аэросил в эпоксидку оказалось делом муторным.;

Рис. 11. Вот такой образец, вот такая галтель. Зажигалка для оценки размера.

Но в итоге все перемешалось и экспериментальный образец был прошит и склеен. Конструкция получилась достаточно крепкая – сломали только ударом гантели. Уверенность в том, что все возможно еще больше усилилась. В дальнейшем для перемешивания эпоксидки и аэросила была применена приспособа из бутылки из-под воды и миксера. После промазки всех швов корпус стал несколько жестче, но все равно оставался подвижным.

Рис. 12. Вот такая приспособа сильно экономит время при перемешивании эпоксидной смолы и аэросила.

Рис. 13. Смесь напоминает по консистенции м-м-м… наверное деревенскую сметану, т.е. густую сметану.

Рис. 14. На правой фотографии видна разметка для установки стрингеров.

Пришло время проклейки швов стеклотканью. Ленты из стеклоткани найти не удалось, пришлось резать от рулона. Дело тоже муторное, но и его осилил. После проклейки жесткость корпуса возросла. Фотографий этого процесса к сожалению у меня нет. Работа с эпоксидной смолой не способствует фотографированию Вклейка шпангоутов дело не хитрое, если нет стрингеров.

У меня же предполагалось установка четырех стрингеров по днищу (по 2 стрингера на половину днища) и по одному стрингеру по борту. Вот здесь то и начались настоящие проблемы. Одновременно гнуть 6 стрингеров и устанавливать шпангоуты оказалось делом очень не легким. Пока устанавливались шпангоуты в кормовой и центральной части лодки, все было более или мене нормально. Потом дело дошло до носовой части, где изгиб бортов и днища стал большим. Вот здесь-то пришлось сильно и много материться вспоминая «добрым» словом всю эту технологию «сшей и склей». Было очень трудно. Точнее сказать архитрудно!

Втроем устанавливали носовые шпангоуты три дня. Перемазался клеем с головы до ног. Короче был сделан вывод, что большие лодки со стрингерами надо собирать только на стапеле по классической технологии.

Рис. 15. Вот что получилось.

И, конечно, не обошлось без косяков. При установке одного из носовых шпангоутов был допущен перекос и один борт выдавился наружу. Это последствия применения технологии «сшей и склей» – правильно установить шпангоуты дело очень скрупулезное и не терпит спешки. Самое печальное, что обнаружилось это только при установке верхней части бортов. Левая сторона встала идеально, без сильной подтяжки и прочих ухищрений. Правая сторона в носовой части не встала, и только тогда обнаружился косяк.

Рис.16. Вот такой «косяк». Явно виден перегиб борта.

Пришлось отсоединять приклеенный шпангоут и заново его устанавливать. Подробно останавливаться на этой процедуре не хочется, но одно можно сказать точно – переделывать всегда тяжелее, чем делать заново. Особенно когда делаешь для себя любимого, т.е. на совесть. Эпоксидная смола с аэросилом оказалась достаточно прочным соединением. При помощи стамески и «какой-то матери» удалось отодрать шпангоут и переставить его на правильное место.

Рис. 17. Как видно, в итоге борт выпрямился и зазор между деталями исчез.

Дальше работа проходила как по маслу, хотя и достаточно медленно в связи с тем, что работал один. После установки заваленной внутрь части борта, надо было приниматься за изготовление привального бруса. Привальный брус было решено делать внешним и силовым. По этому внутри в месте соединения деталей бортов стрингера нет. Роль стрингера будет выполнять привальный брус, который будет изготовлен из дуба. Были закуплены дубовые доборы для дверей сечением 80х10 длиной 2,3 м . Потом электролобзиком распустил пополам. Вот из этих реек и планировалось делать привальный брус.

На установке привального бруса пожалуй можно остановиться несколько подробнее. Делалось так – в рейке заранее просверливались по всей длине отверстия под шурупы. И начиная с носа на эпоксидную смолу и шурупы крепилась рейка. Шурупы были выбраны толстые и короткие с большой шляпкой, выдерживающей серьезное усилие при откручивании после приклеивания. Каждый день устанавливалось по одному слою реек. На следующий день шурупы выкручивались. Привальник предполагался достаточно прочным, по этому было установлено 3 слоя реек. Каждая последующая рейка устанавливалась со сдвигом вверх на 8- 10 мм . т.к. верхняя поверхность привального бруса предполагалась перпендикулярной диаметральной плоскости. После полимеризации смолы и извлечения последнего шурупа с помощью рубанка и ленточной шлифмашины привальному брусу была придана правильная форма.

Рис. 18. Вот так установлен привальный брус.

На установку и доделку привального бруса ушла неделя. Работа муторная, но результат порадовал. Далее наступил черед установки палубы. В корме предусмотрены два рундука для аккумулятора, веревок и прочей жизненно необходимой фигни. Установка осуществлялась не на чистую эпоксидку. Добавлялся аэросил. Такой состав обладает хорошей прочностью, но при этом не течет. Излишки этой пасты после установки деталей палубы сразу же шли на заполнение отверстий над шляпками шурупов.

После полимеризации смолы все зашлифовывалось и поверхность получилась гладкая. В носовой части палубы предполагался якорный ящик. Установка носовой части палубы тоже не вызвала вопросов, все встало на свои места, собралось и прикрутилось. Конечно, силовая обвязка якорного ящика было выполнена до установки палубы. На фотографиях видно, что размер носового ящика надо было бы сделать побольше. Понимание это пришло только осенью, когда на день рождения друг вручил мне два якоря. Дружок оказывается долго выспрашивал у брата, какая лодка, какой предполагается вес, высота борта и т.д. т.к. в магазине его замучили подобными вопросами. В итоге якоря получились внушительными. Килограмм по 7 каждый.

Рис. 19. Один из задних рундуков.

Рис. 20. Рундук получился достаточно глубоким. Хорошо это или плохо – будет видно.

Рис. 21. Рецесс, рундуки и боковые потопчины.

Рис. 22. Носовой якорный ящик.

Теперь лодка приобрела более или менее законченный вид. Еще раз все было зашпаклевано и зашкурено. Пришло время клеить стеклоткань на верхнюю часть бортов и палубу. Фотографий этого процесса нет, т.к. при работе со смолой руки не позволяют взять фотоаппарат. По этому расскажу на словах.

Был закуплен отвердитель «Этал 45М». Работа с этим отвердителем намного легче, чем с ПЭПА, но и есть некоторые особенности из-за большей текучести смолы. В итоге могу сказать, что оклеивать корпус удобнее с применением отвердителя «Этал 45М» из-за большей текучести и более позднего времени начала полимеризации.

После нанесения смолы на поверхность у меня было еще около двух часов на разглаживание стеклоткани, удаление пузырьков воздуха и прочие вылизывания. Но от традиционного отвердителя ПЭПА тоже полностью отказываться не стоит. Он очень удобен при склейке деталей из дерева между собой, особенно при добавлении аэросила. Получается достаточно густая паста, которая позволяет склеивать вертикальные поверхности. Смола просто не течет и тут же делается аккуратная галтель.

Про оклейку ничего нового не скажу – процесс не быстрый, требует некоторого опыта, который нарабатывается в процессе. Очень быстро приходит понимание того, что делается правильно, а что не очень. После оклейки наступило время шпаклевки и шлифовки. Процесс сей бесконечен, и закончить его нет никакой возможности, по этому на определенном этапе просто прекратил дальнейшее издевательство над собой.

Пришло время переворачивать лодку вверх килем. Можно сказать один из основных этапов строительства. Сколько раз в голове это происходило в размышлениях, и вот это случилось на самом деле. Но вот дело сделано, лодка перевернута и работа продолжилась.

Для начала были перезавернуты шурупы шляпки, которых торчали над поверхность фанеры. Потом зашкурено и обработано специальным раствором места, где появилась плесень. Прошедшей зимой по недосмотру в лодку попала вода. Внутри все было насухо вытерто и высушено, вот снаружи под днищем осталась вода, которая и подпортила поверхность.

Рис. 23. Процесс переворота, вид спереди.

Рис.24. Тоже, вид сзади.

После шпаклевки и зашкуривания всех бортов и днища можно было приступать к оклейке днища стеклотканью. Как уже отмечалось выше процесс этот не способствует особенной чистоте рук, по этому фотографий самого процесса тоже нет. Одно могу сказать: после окончания оклейки было большое желание, как следует выпить и больше не вспоминать это процесс.

Рис. 25. Днище до шпаклевки и вышкуривания.

Но, как вы догадываетесь, процесс оклейки это не самое трудное и муторное занятие, которое можно себе вообразить. Потом началась шпаклевка и доведение поверхности до более или менее подходящего уровня. Конечно, поверхность получилась не идеальная, но она более или менее соответствует моему пониманию того, как надо делать.

Рис. 26. Установленные начерно реданы.

Шпаклевку и вышкуривание можно продолжать до бесконечности. Как и в случае с палубой, на определенном этапе просто закончил это процесс.

Далее можно было заниматься установкой реданов. Реданы изготавливались из дубовой планки из, которой делался привальный брус. Рейки были склеены на ус, а потом распущены на циркулярке вдоль по диагонали, так чтобы получилось рейка треугольного сечения. Потом рубанок и ленточная машина закончили дело.

Рис. 27. Лодка очередной раз зашпаклевана.

Рис. 28. Днище и борта вышкурены и подготовлены к покраске.

Далее по той же технологии – заранее подготовлены отверстия под шурупы и клеящий состав. Потом по разметке устанавливаем реданы. После полимеризации смолы шурупы удаляем, а отверстия заполняем эпоксидной смолой. Далее опять шкурка, шпаклевка.

Рис. 29. Лодка после грунтовки.

Но, как говориться, «терпение и труд все перетрут». Вот и у меня настал момент приступать к окраске корпуса. Сразу хочу сказать – была допущена ошибка в выборе грунта. Грунтовку обязательно надо использовать на эпоксидной основе, я же использовал ту, что посоветовали в магазине. Грунтовка и краска тиккуриловские. По утверждению продавца, краска очень прочная и твердая. При установке лодки на трейлер выяснилось что это совсем не так. Но об этом позже.

Красил все с помощью компрессора и краскопульта. На окраску ушло 1 кг . грунта и 3 кг . краски «МИРАНОЛ» производства Тиккуриллы. Результаты были более или менее приемлемые. Краска ложилась более или менее ровно, большого количества подтеков удалось избежать. Но совсем без них не обошлось, сказалось отсутствие опыта и наверно не совсем правильно подобранного диаметра сопла на распылителе. Работа маляра требует хорошего опыта, которого у меня конечно нет. Хотя выводы мои не говорят о том, что не надо браться за, то чего делать не умеешь – если не делать ничего то ничего и не получится.

Рис. 30. Покраска.

Когда я брался за лодку, то предполагал, что потрачу на нее не больше 1,5-2 лет. Как же я ошибался! К концу второго лета я успел только покрасить днище, а впереди еще покраска палубы, обустройство внутренностей кокпита, установка стекла, приборов, и т.д. и т.п. Конечно, если посчитать чистое время потраченное на постройку, то получается совсем не много, но так и лодка до конца не достроена.

Время не может прекратить свой бег и неумолимо наступила вторая осень стройки. Но возня с лодкой была еще не закончена. Летом был прикуплен прицепчик, на который и был воодружен «корапь».

Наличие двигателя на лодке значительно облегчает жизнь ее владельцу. Однако бензиновые двигатели издают много шума и потребляют большое количество ресурсов. Альтернатива такому виду движущей силы – электромоторы. Это тихие агрегаты, работающие на дешевом электричестве и незначительно уступающие бензиновым лодочным двигателям в эффективности передвижения. Такой вариант двигателя обойдется дешевле, тем более, можно сделать электромотор на лодку своими руками.

Особенности и преимущества устройства

В названии «электромотор» кроется суть приспособления, которое им обозначается. Под электромотором для лодок подразумевается агрегат, приводящий в движение плавательное средство за счет движения лопастей. Его действие основывается на физических законах. Особенностью электромоторов является ресурс, который они потребляют для выполнения своих функций.

Сегодня во всем мире распространены моторы для лодок, работающие на топливе. Электромотор для лодки, в отличие от подобных агрегатов, работает за счет потребления электричества, а не бензина. Среди некоторых владельцев лодок распространено мнение о низкой эффективности подобных устройств. Однако оно ошибочно. При правильной конструкции электромотор способен обеспечить силу тяги, достаточную для передвижения плавательного средства по воде на нормальной скорости.

Кроме того, самодельный двигатель обладает целым рядом преимуществ, например:

- Конечные расходы на создание такого устройства будут значительно ниже рыночной стоимости заводских бензиновых двигателей и электромоторов.

- Действующее в стране законодательство, охраняющее природу, строго регламентирует использование электрических моторов для лодок. На самодельные агрегаты эти правила не распространяются.

- Устройство работает, практически не издавая шума. Данная черта будет особенно полезна рыбакам, ведь любые громкие звуки могут спугнуть потенциальный улов.

- Электричество стоит дешевле, нежели топливные материалы. Кроме того, устройства, оснащенные двигателями внутреннего сгорания, потребляют несравнимо больше ресурсов, нежели самодельные электродвигатели.

- Владелец лодки имеет возможность самостоятельно подобрать подходящую для него мощность агрегата. Основой самодельного мотора является дрель или другие устройства. Именно от их мощности зависят характеристики будущего двигателя. Какое устройство выберет мастер, такими будут показатели электродвигателя.

Создать самодельный электромотор довольно просто. Достаточно четко следовать инструкции. Однако понадобятся определенные материалы и инструменты. Проблем с доступом к ним быть не должно. Большая часть необходимых инструментов уже имеется в запасе у любого хозяина. Все материалы можно найти в свободной продаже в торговых точках. Несложно найти и чертежи, необходимые для проведения работ.

Материалы и инструменты

При подборе оборудования необходимо обратить внимание на две вещи: мощность и напряжение. Данные параметры являются основоположными, и от них зависит качество работы готового электромотора. Мощность зависит от выбранной дрели (за основу в данном случае берется именно этот инструмент), поэтому в первую очередь нужно подобрать это оборудование.

При подборе дрели необходимо ориентироваться на ее мощность. Данный показатель должен превышать сто пятьдесят Ватт. Брать инструмент с меньшими характеристиками не стоит. В таком случае готовое устройство не будет эффективно работать в движущейся воде (то есть, плавать с таким агрегатом по реке не получится). Лучше всего использовать аккумуляторный перфоратор.

Перфоратор оснащается реверсом, обладает несколькими режимами работы. Данное обстоятельство важно для мотора, который будет двигать плавательное средство, поскольку оно позволит в будущем контролировать скорость работы электродвигателя.

Второй важный параметр – напряжение. Не следует использовать батареи на восемнадцать Вольт. Их сложно найти и стоят они дорого. Лучшим выбором будет дрель, работающая под напряжением десять или двенадцать вольт. Такой аккумулятор стоит сравнительно дешевле, и, что самое главное, его гораздо легче найти в продаже.

После выбора оптимального оборудования, можно собирать материалы. Для создания двигателя необходимо предварительно обзавестись:

- Электрической дрелью, которая будет выполнять функцию мотора.

- Струбцинами, при помощи которых будет крепиться дрель.

- Редуктором. Можно использовать элемент от болгарки, если предполагается установка мотора на транце лодки.

- Круглыми трубками диаметром двадцать миллиметров.

- Профилированными трубами (20*20 миллиметров).

- Круглым металлическим прутом. Он будет использован для создания вала электромотора.

- Листовым металлом, из которого будут изготовлены винты.

Также понадобятся некоторые инструменты:

- ножницы для резки металла;

- аппарат для сварки;

- болгарка;

- электрическая дрель с набором сверл;

- саморезы с шуруповертом, если при создании мотора будет использоваться дерево.

После того как все элементы будут собраны, можно начинать создавать лодочный электромотор своими руками. Вся процедура состоит из нескольких этапов. Начинать работу следует с создания подъемного механизма для крыльчатки. Для того, чтобы будущее устройство работало нормально, рекомендуется тщательно следовать инструкциям, предоставленным ниже.

Создание электромотора

Как уже было сказано ранее, начинать делать электромоторчик своими руками необходимо с создания подъемного механизма для крыльчатки. Он позволит поднимать данный элемент над водой. Для его создания необходимо приварить трубку из металла к заранее подготовленным струбцинам.

На эту трубку необходимо сначала прикрепить базу (каркас, имеющий вид пирамиды, направленной меньшим основанием в направлении воды). На большом основании крепится станина, на нижний край приваривается еще одна трубка. На станине устанавливается подшипник. Через него и трубку, приваренную снизу, необходимо пропустить вал.

В качестве вала можно использовать трубку или проволоку. Однако первый вариант более удачный:

- во-первых, на трубку можно будет прикрепить подшипники (на обоих концах) что уменьшит силу трения;

- во-вторых, желательно, чтобы данный вал был тонким, но крепким. В случае с проволокой придется использовать изделие большого диаметра.

После того, как все действия закончены, можно переходить к следующему этапу. Следующий шаг – установка редуктора и пропеллеров.

Редуктор/пропеллер

По бокам вала рекомендуется прикрепить редукторы. Желательно предварительно создать их самостоятельно, ориентируясь на параметры электрического двигателя. Однако данный процесс может занять очень много времени. Поэтому можно купить устройство или использовать редукторы, установленные на болгарке.

В зависимости от конкретного двигателя может понадобится один или два редуктора. При выборе устройства необходимо ориентироваться на одно основное правило – желательно, чтобы передающее число было небольшим. Оптимально, если редуктор будет способен понижать обороты в 5 раз. Это обеспечит нормальный ход плавательного средства.

Нижний редуктор необходим для горизонтального монтажа винта. Если используется редуктор от такого инструмента, как болгарка, достаточно будет зажать его в патроне от дрели. В качестве пропеллера также можно использовать элементы других устройств. Если такового нет, можно сделать самодельный винт. Для этого необходимо:

- Вырезать квадрат (длина одной стороны – тридцать сантиметров).

- Просверлить в его центре отверстие.

- Сделать прорези по диагонали (расстояние между прорезями должно быть не менее пяти сантиметров).

- Образовавшимся лопастям необходимо придать округлый вид. Важно, чтобы размер лопастей был одинаков, в противном случае возможно возникновение сторонних вибраций.

Закрепить пропеллер на валу можно при помощи болта и гайки. Именно для этого в центре металлического листа делалось отверстие.

Последние доработки

Далее необходимо соединить редуктор с мотором, то есть, с дрелью. Сделать это просто – достаточно зажать редуктор в патроне дрели, как уже было сказано ранее. Если же база не совпадает с размером дрели, необходимо использовать дополнительную трубку.

Трубку необходимо плотно надеть на вал. Чтобы последний не вращался в ней, нужна надежная фиксация. Обеспечить ее можно, проделав сквозное отверстие в трубке и валу. Далее оба элемента необходимо зафиксировать шпилькой. Такая фиксация предотвратит вращательные движения вала.

После того как устройство будет готово, самодельный лодочный электромотор необходимо проверить. Достаточно набрать воды в ванну и запустить электромотор в ней. Если давление ощущается рукой, двигатель работает нормально. Можно крепить его к судну и проводить проверку в водоеме.

Управление мотором и другие конструктивные варианты его создания

Хотя электромотор и готов, однако он пока не способен проводить повороты. Для того чтобы не поворачивать при помощи весел, в конструкцию необходимо внести небольшие доработки. Достаточно приделать к центральной части крепления болт, на который затем надеть трубу. Это даст возможность проводить повороты, путем изменения положения базы и, соответственно, электромотора.

К базе можно приварить еще одну ручку, выведя на нее регулятор, отвечающий за подачу тока на мотор. Целесообразно будет использовать реостат. Однако в таком случае придется немного изменить саму дрель, соединив мотор, размещенный в ее корпусе, с реостатом. Это позволит создать более функциональную конструкцию.

Шуруповерт в качестве мотора

Существует несколько способов, как можно сделать электромоторчик. Вместо дрели допустимо использование шуруповерта. По конструкции он почти не отличается от устройства с дрелью. Отличительной чертой изделия является более низкая стоимость его обслуживания. Так, одного аккумулятора на двенадцать Вольт будет достаточно для шестичасовой работы устройства. Однако придется пожертвовать скоростью движения из-за меньшей мощности.

Для того, чтобы плавательное судно двигалось быстрее, можно использовать винты с большим шагом. Кроме того, как и в предыдущем случае, электромотор на основе шуруповерта можно оснастить рукоятями, которые облегчат управление.

Электромотор из тримера

Отлично подойдет для этой цели и тример. Процесс создания мотора при использовании данного устройства существенно облегчится. Единственное, что необходимо будет сделать мастеру – укоротить длину устройства и приделать к нему винт. Необходимости в креплении редуктора нет.

Также не нужно дорабатывать управление и систему, отвечающую за питание мотора. Единственная трудность, которая может встретиться на пути – проблема крепления устройства к лодке. В особенности к надувной. Но и она решаема.

В качестве электромотора можно использовать агрегаты, за счет которых работают стеклоомыватели, или же простой электрический мотор. В последнем случае могут возникнуть трудности с питанием, поскольку стандартные моторы работают за счет переменного напряжения в двести двадцать Вольт. Проблема решается установкой инвертора.

Таким образом, владелец плавсредства может создать электромотор для лодки своими руками. Особых умений для этого не нужно. Следует только приобрести необходимые материалы и подготовить некоторые инструменты. В качестве мотора рекомендуется использовать дрель мощностью более ста пятидесяти Ватт. Такой показатель позволит двигаться на лодке как при стоящей воде, так и по реке.

Кроме дрели, можно воспользоваться тримером или обычным электрическим двигателем. Еще один вариант – электромотор на основе шуруповерта. Такое устройство более дешевое в обслуживании, однако могут возникнуть проблемы со скоростью перемещения плавательного средства.

Судостроение с одноразовым стекловолокном — Планы лодок Glen-L

Время от времени новые методы строительства лодок рекламируются как прорыв в строительстве лодок. Мы обошли стороной многие из этих «прорывов», потому что не верим в эксперименты с вашим временем и деньгами. Было несколько таких методов строительства из стекловолокна, которые оказались меньше заявленных или не подходили для производства одной лодки.

Лодки из стекловолокна заводского изготовления используют внутреннюю форму с ламинатом, изготовленным из распыленной смолы и рубленого стекловолокна, или, в более дорогих лодках, из стекловолокна и полиэфирной смолы ручной укладки.Эти методы подходят только для серийного производства из-за высокой стоимости пресс-формы.