Вальцы для круглой трубы: Вальцы для трубогибов — купить по цене от 5 097 рублей, подбор по отзывам и характеристикам – интернет-магазин ВсеИнструменты.ру

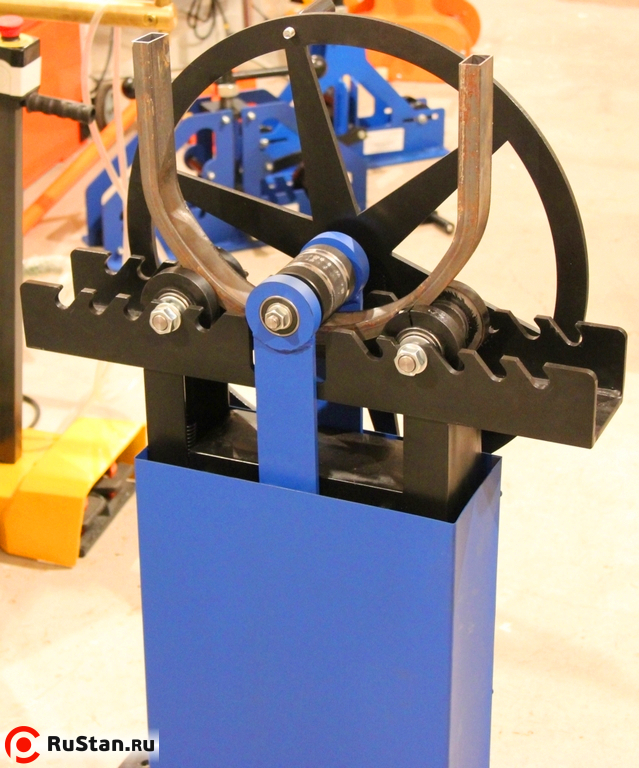

Гибочный станок — Профилегиб/трубогиб ручной гидравлический для круглой трубы серия АПп

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

| № | Наименование | Параметры |

|---|---|---|

| 1. | Профиль прокатываемого материала, мм: | |

| – максимальные сечения профиля | 60х8, 60х10, 30х30 | |

| – максимальное сечение профильной трубы | 60х40х3;60х60х2 | |

| (с дополнительной оснасткой) | ||

| – максимальный диаметр круга | 25 | |

| – круглые трубы | от 17 (3/8″) до 50*3 | |

| – полоса | от 10 до 40х4 | |

| 2. | Диаметр валов, мм | 68 |

| 3. | Стандартный набор вальцов под профильные трубы (входит в комплектацию станка, вальцы наборные), шт | 3 |

| 4. | Максимальное усилие гидравлического прижима вальцов, т | 10 |

| 5. | Габаритные размеры ДхШхВ, мм | 500х200х1050 |

| 6. | Масса механизма, кг | 70 |

1. Базовая комплектация (профилегиб):

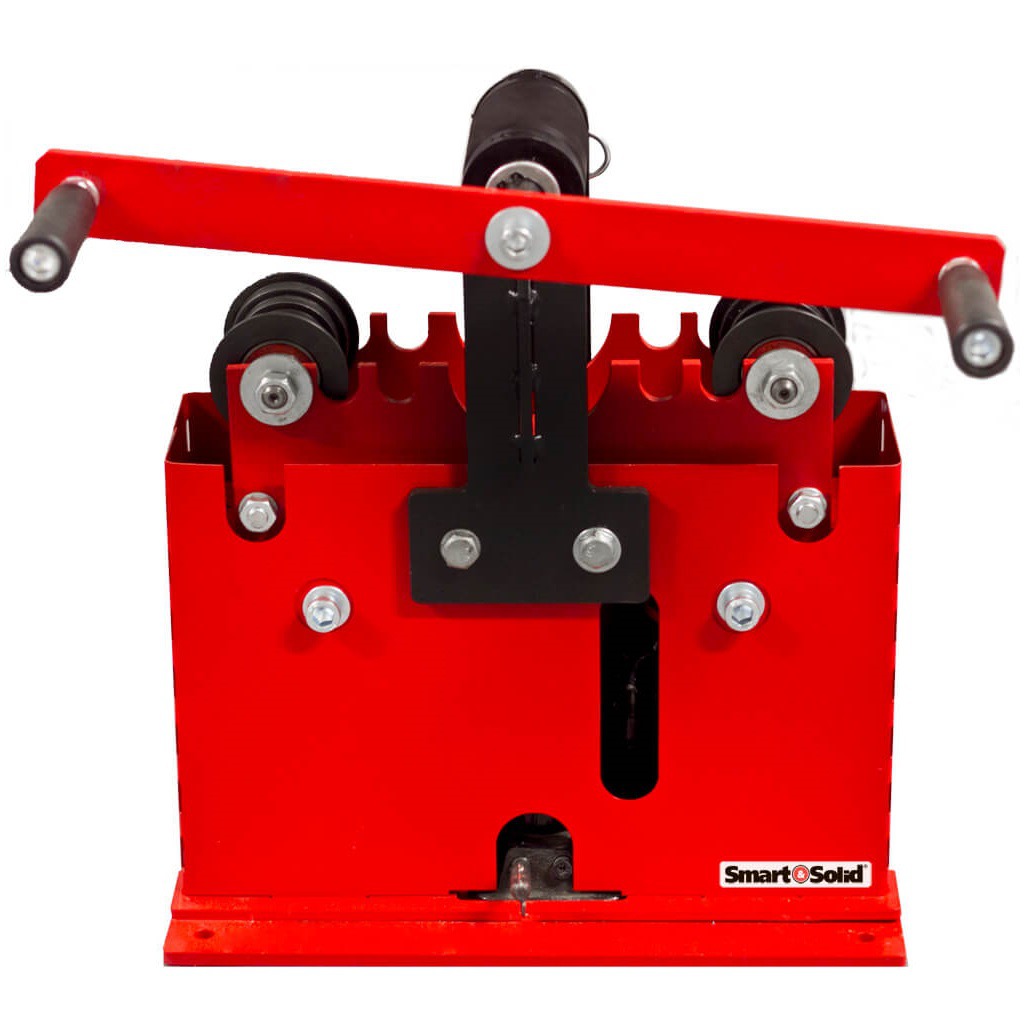

В стандартной комплектации гибочный станок предназначен для радиусной гибки прямоугольных (квадратных) труб и профилей, для чего и оснащен одним ведущим вальцом (верхний) и двумя прижимными (боковые). Прижимные (боковые) вальцы могут перемещаться по горизонтали для выполнения любого радиуса гибки, а так же работы с малыми заготовками. Вальцы сборные, что позволяет выставить необходимые размеры под прокатываемый профиль. Конструкция вальцов усилена подшипниковыми опорами.

Универсальный профилегибочный станок серии АПп отличается простотой работы благодаря использованию в конструкции станка гидравлического домкрата, а умеренные габариты и небольшой вес профилегиба обеспечивают его высокую мобильность, в связи с чем работы можно проводить непосредственно на объектах монтажа.

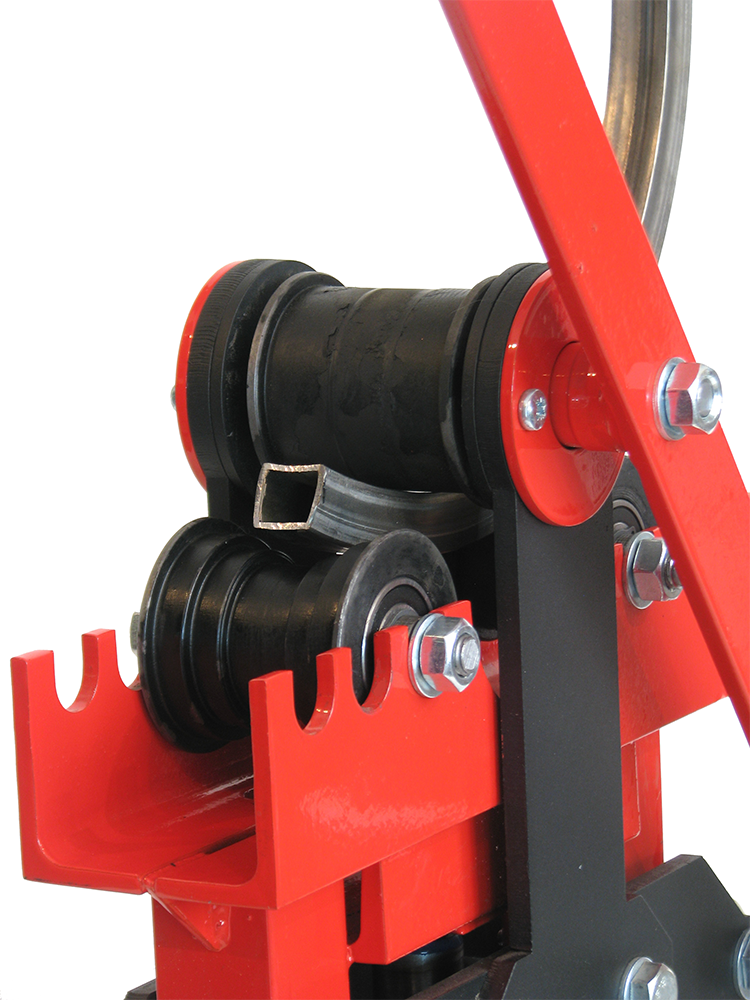

2. Дополнительная комплектация (трубогиб):

С помощью дополнительной оснастки данный гибочный станок можно переоборудовать в трубогиб, для гибки круглой трубы округлого сечения по шаблону (сегменту) или с помощью вальцов (для радиусной гибки) на угол до 360º, а также для гибки профильных труб методом намотки на угол до 90º и полосы по ребру на угол до 360º.

Состав дополнительной оснастки

чертеж и инструкция по сборке

Зачастую в домашнем хозяйстве во время проведения всевозможных ремонтных работ необходимо особым образом выгнуть кусок трубы, и в этом случае нужно подумать о том, как изготовить своими руками вальцы для профильной трубы. Естественно, проще всего купить профессиональные вальцы в строительном магазине, но не у каждого найдутся лишние деньги на это устройство.Сделать так, чтобы материал трубы принял нужную форму можно и при помощи обычной горелки. Этот способ не редко практикуется, но мастер сталкивается с некоторыми сложностями:

- получить изделие ровным почти невозможно, это объясняется неправильным распределением усилий и неточностью движений;

- необходим упор и, как результат, много физической силы;

- возникает необходимость в наличии большого рычага, чтобы изменить форму.

Чтобы получить качественный результат, нужно использовать вальцы. При помощи них профильную трубу можно легко преобразить своими руками.

Обычные вальцы представляют собой конструкцию, которая имеет специальный рычаг, приводящая в работу несколько стальных валов, проходя сквозь которые металлическая труба получает необходимую изогнутую форму. Чтобы сделать вальцы своими руками в домашних условиях, нужно иметь под рукой необходимые чертежи и досконально знать принцип устройства. Самодельные вальцы для изгиба профильных труб будут иметь хорошую производительность и достойное качество, если будет точно соблюдена техника их сборки.

Самодельные вальцы для изгиба профильных труб будут иметь хорошую производительность и достойное качество, если будет точно соблюдена техника их сборки.

Виды вальцов и особенности работы

Самыми популярными являются вальцы с приводом ручного типа. Это универсальное устройство чаще всего имеет относительно небольшой вес и компактные размеры. У мастера не должно появиться вопросов с их размещением их в домашней мастерской.

Ручные вальцы

Ручные вальцы используют для гибки разных профильных заготовок, они не имеют электропривода, а соответственно, могут работать почти в любых условиях. Как правило, это ручное устройство изготавливается из прочной металлической станины и подающих валец, сделанных в форме небольших цилиндров.Вальцы соединены друг с другом цепной передачей, она и приводит их в движение. Помимо этого, на вальцах находятся небольшие струбцины. Чтобы вальцы могли производить нужную деформацию профиля, их дополнительно оснащают специальной передающей трубкой.

Чтобы сделать необходимую работу на этом станке, мастеру нужно приложить некоторое физическое усилие, потому на больших предприятиях они не применяются. Удобней всего работать на вальцах, оборудованных электроприводом. Металлическая труба, которую нужно согнуть, протягивается через рабочую зону с помощью мощного электрического двигателя. По внешнему виду станки отдаленно похожи на ручные модели, отличие только в том, что в специальном отсеке установлен электрический двигатель. Как правило, электрические вальцы применяются в промышленном производстве.

Гидроприводные вальцы

Следующий тип вальцов для гибки труб, который устанавливается на производственных предприятиях, оборудован специальным гидроприводом. Эти станки имеют довольно большие размеры и обладают достаточной мощностью, что дает возможность производить работу почти с любым видом металлов. Гидроприводные вальцы выполняют большой объем работы за довольно короткое время.

Отличие самодельных вальцов

По большому счету, домашнему мастеру не нужно иметь под рукой профессиональное оборудование, оснащенное электромотором или гидроприводом. Эти устройства имеют очень сложную конструкцию, а также требуют для самостоятельной установки наличие дорогих составляющих.

Как правило, в повседневной жизни сталкиваются с необходимость выполнить деформацию разных профильных изделий очень редко. Потому в домашних условиях достаточно иметь ручной станок, который при этом можно очень просто изготовить своими руками. Все, что необходимо — это соответствующий инструмент, рабочее место и определенный комплект составляющих.

Чтобы конструкция, изготовленная в домашних условиях, могла легко справиться с поставленной задачей, и прослужило владельцу в течение долгих лет, нужно во время сборки соблюдать некоторые правила.

- Все комплектующие для устройства нужно выбирать максимально прочные и качественные, без каких-то изъянов. Зачастую все необходимые составляющие можно найти у себя в хозяйстве.

- Прежде чем начинать работы по изготовлению, нужно тщательно изучить чертежи, которые создадут полное представление о принципе работы вальцов ручного типа.

Если точно соблюдать все этапы работ, и выбрать только качественные элементы, то гибочное устройство получится долговечным и надежным.

Последовательность сборки

Начинать изготовление вальца своими руками нужно с каркаса. Он обязан получиться максимально жестким и прочным. Для его сборки желательно использовать трубчатый металл, но подходит и швеллер необходимого сечения.Деформирующий элемент каркаса необходимо собрать П-образной формы, и на его верхнюю часть нужно закрепить с помощью сварки гайку. Производя данную работу, нужно использовать струбцину, она в обязательном порядке должна быть с резьбой. Затем нужно ввернуть гайку в соответствующую шпильку, сечение которой обязано подходить по своему диаметру.

На конец гайки нужно с помощью сварки закрепить круглую стальную пятку. Для удобства можно установить гидравлический домкрат. Его нужно закрепить в нижней части основания станины, то есть, так, деформация будет происходить под действием поступающей силы на находящиеся в верхней части подающие вальцы.

Для удобства можно установить гидравлический домкрат. Его нужно закрепить в нижней части основания станины, то есть, так, деформация будет происходить под действием поступающей силы на находящиеся в верхней части подающие вальцы.

Затем нужно сделать функциональный и надежный механизм подачи. Для этого необходимо использовать металлическую цепь. Можно взять велосипедную цепь. Одну из звездочек надо закрепить на деформирующем валу, а другую — на ведомом. Затем в обязательном порядке необходимо аккуратно натянуть велосипедную цепь и лишь после этого можно пробовать вращать соответствующую ручку.

Чтобы самому выточить вальцы нужных размеров, можно использовать обычную легированную сталь. Подготовленные вальцы нужно обязательно подвергнуть закалке. Не забывайте, что полученные таким способом вальцы, по прочности обязаны в значительной мере превосходить тот материал, с которым вы в дальнейшем будете работать на станке.

Фиксируются вальцы на станок с помощью подшипников качения. Закреплять их нужно максимально прочно так, чтобы они не прогнулись и не соскочили во время работы гибочного станка.

Рекомендации профессионалов

Чтобы изготовить самостоятельно устройство, при помощи которого можно будет довольно легко делать деформацию металлической трубы, не нужно иметь какими-то особые знания. Любой домашний мастер, имеющий даже небольшой опыт в строительстве, может это выполнить за небольшой промежуток времени.Самое важное в данном случае — иметь под рукой весь нужный инструмент и материал. Если устройство будет изготовлено из качественных комплектующих, с соблюдением всех правил, то можно будет решить совершенно любые задачи, даже очень сложные.

Во время сборки этого оборудования нужно в обязательном порядке установить радиальную регулировку. Это даст возможность, если необходимо, быстро изменять размер зазора между рабочими частями устройства. Также нужно подумать и о возможности регулировки углового зазора, что значительно облегчит работу на вальце.

Во время работы на вальце нужно соблюдать технику безопасности. Помимо этого, сам станок не должен представлять какой-то опасности. При сборке устройства своими руками, нужно максимально защитить все рабочие части, таким образом, предотвратив все вероятные риски нанесения травмы. В некоторых случаях самодельный валец по своим характеристикам даже может превосходить заводские станки.

Оцените статью: Поделитесь с друзьями!заводские и самодельные для трубогиба своими руками, чертежи ручных вальцов

Содержание:

Вальцы для профильной трубы – это инструмент, который известен далеко не всем. Что же он представляет собой и для чего нужен?

Немного о профильной трубе

Традиционные круглые трубные изделия более привычны для обывателя. Они используется для систем водоснабжения, водоотведения, в качестве кабельной оболочки и много другого. Профильная труба имеет не совсем обычную форму.

Профиль трубного изделия может иметь разную форму, однако наибольшей популярностью пользуются следующие виды:

- Овал. Изделия такого профиля встречается в радиаторных системах и в качестве элементов декоративных конструкций.

- Квадрат или прямоугольник. Такой профиль находит применение при строительстве несущих конструкций. Объясняется это большой прочностью изделий при поперечной нагрузке. Вес, при котором обычная труба сгибается, профильная труба прямоугольной или квадратной формы выдерживает без изменения формы.

Способы монтажа несущих конструкций

При монтаже несущих конструкций состыковка элементов выполняется двумя способами:

- С помощью сварки. Соединение элементов сваркой отличаются прочностью и долговечностью.

Особенно это важно в тех местах, где на соединение оказывается большое давление.

- С помощью болтов. Такое соединение более выгодно, так как не у всех найдется сварочный аппарат. Болтами могут соединяться элементы теплиц, навесов и стеллажей.

Несущие части, на которые планируется большая нагрузка, лучше выполнять с использованием двутавров или швеллеров. Эти элементы не так красивы, но имеют высокую прочность по сравнению с профильной трубой.

Создание криволинейных поверхностей

В несущих конструкциях профильная труба играет роль горизонтальной, вертикальной или наклонной опоры для балконов, перекрытий или крыши. А вот для навесов, козырьков или теплиц необходимо создать криволинейную поверхность.

Объясняется это несколькими причинами:

- Эстетическое восприятие

- Ветер и осадки. Обтекаемая форма не служит препятствием ветру, поэтому при сильных порывах округленной поверхности практически ничего не угрожает. Помимо этого на круглые формы не задерживают осадки в виде дождя и снега.

Для создания криволинейной поверхности необходимо согнуть материал. Выполнить это действие можно при нагревании отдельных участков газовой горелкой.

Это самый простой способ изгиба, но у него есть некоторые недостатки:

- Во-первых, для его выполнения требуется большой рычаг, крепкий упор трубного изделия и огромные физические усилия.

- Во-вторых, таким способом невозможно добиться равномерного изгиба.

Создать ровный сектор окружности можно с помощью вальцов.

Виды вальцов

Для производства профильной трубы и ее изгиба в домашних и заводских условиях требуются совершенно разные инструменты.

Заводское производство

Вальцевание – это главная технологическая операция в процессе изготовления профилированных трубных изделий.

Весь цикл выглядит следующим образом:

- Плоские заготовки сворачиваются в цилиндр, место соединения сваривают.

- Полученное изделие прокатывают через вальцы, где под большим давлением происходит формирование нужного профиля.

- Выполняется проверка качества швов.

- Изделия прокаливают для снятия остаточных напряжений от деформации.

Для изготовления больших объемов заводы используют соответствующее оборудование. Например, на полноценном прокатном стане крупного предприятия вальцы для трубогиба имеют вес в несколько десятков тонн, а прилагаемое на них усилие может достигать нескольких сотен тонн. При этом здесь используется не ручной привод, а оборудование с электроприводом.

Домашнее производство

Выполненные своими руками вальцы для трубогиба должны отвечать совсем другим требованиям:

- Легкость. Оборудование должно перемещаться без особых усилий.

- Компактность. В небольшом помещении крупные габариты станка только усложнят рабочий процесс.

- Экономичность. Для быстрого проката заготовок можно использовать мощные электромоторы. Однако такое потребление электричества требует больших затрат на его оплату. Помимо этого для работы на таком оборудовании необходимо иметь соответствующую проводку, которая может выдержать высокую мощность.

В домашних условиях используют два вида вальцов: электроприводные (с моторами мощностью до 1.5 кВт) и ручные.

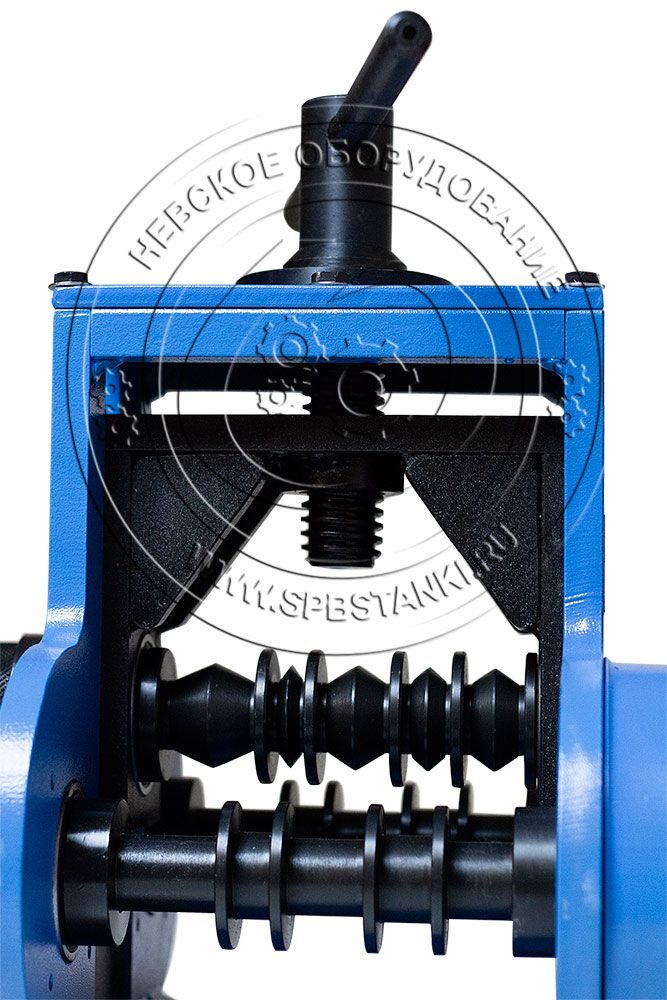

Ручные вальцы для профильной трубы – это самый простой вариант. Такое приспособление состоит из трех стальных валиков, два из которых расположены на одной горизонтали, а третий валик опускается между ними по принципу струбцины с помощью винтового механизма. К одному из валиков, лежащих на одной линии, прикреплена ручка, которая приводит его в движение. Принцип работы такого механизма также прост, как и его устройство: на два валика укладывается профильная труба, сверху она прижимается третьим валиком, который под давлением изгибает трубу. Вращением рукоятки на одном из валиков труба прокатывается через вальцы. В результате по всей длине получается ровный изгиб.

К одному из валиков, лежащих на одной линии, прикреплена ручка, которая приводит его в движение. Принцип работы такого механизма также прост, как и его устройство: на два валика укладывается профильная труба, сверху она прижимается третьим валиком, который под давлением изгибает трубу. Вращением рукоятки на одном из валиков труба прокатывается через вальцы. В результате по всей длине получается ровный изгиб.

Если на самодельных вальцах для профильной трубы сделать поперечные желоба, то можно будет гнуть круглую не профилированную трубу.

Сделанные своими руками вальцы для профильной трубы можно использовать для изготовления элементов теплиц и навесов в небольшом объеме. Для производства большого количества конструкций такое приспособление не подходит.

Гнуть трубу профильную на вальцах с электроприводом намного легче. Протяжкой и деформацией трубы занимается несложный механизм, состоящий из электромотора небольшой мощности и редуктора. Большой коэффициент передачи на редукторе обеспечивает работу механизма с мотором малой мощности.

Используя различные чертежи вальцов для профильной трубы, можно не искать подходящее оборудование, а сделать его своими руками.

Гибка круглой и профильной трубы в Краснодаре

Услуга по обработке труб разного диаметра всегда очень востребована. Гибкой называется холодный метод получения трубного проката нужной формы. Для получения гнутой трубы используются специальные технологичные станки.

Описание технологии

Холодный метод обработки труб пользуется большой популярностью при монтаже систем и создании самых разных конструкций. Его применяют для получения элементов мебели, вентиляционных систем и изогнутых профилей. Этот способ часто применяют для получения метизов и несущих деталей для изготовления крупногабаритной электро- и радиоаппаратуры, а также в производстве нестандартных изделий из листовых заготовок.

Этот способ часто применяют для получения метизов и несущих деталей для изготовления крупногабаритной электро- и радиоаппаратуры, а также в производстве нестандартных изделий из листовых заготовок.

Для сгибания труб используется специальный трубогибочный станок. Обработку на нем можно проводить самыми разными способами. Больше всего востребована гибка трубы типа:

- «калач», похожий на букву П,

- «змейка», для использования трубы в отопительных и холодильных системах,

- «утка», напоминающая букву N.

При сгибании заготовка деформируется в той степени, в какой это позволяет сделать толщина трубы, радиус сгиба, хрупкость материала и скорость процесса. Если не соблюсти технологию даже в малой степени, в изделии появятся микротрещины, которые станут причиной быстрой гибели трубопровода.

Закажите гибку труб профессионалам

Надежность трубопроводной системы может быть значительно снижена вследствие некачественно выполненной работы. Поэтому заказчикам рекомендуется выбирать профессиональных исполнителей, которые будут строго учитывать каждую мелочь при обработке заказа.

При выполнении заказа мастера строго придерживаются важных правил:

- При сгибании трубы диаметром более 2 см применяются вальцы с применением бокового прижима.

- Перед сгибанием нужно учесть минимальный размер радиуса кривизны, который не должен быть меньше трех наружных диаметров трубы.

- Для бесшовных и сварных труб точно рассчитывается каждый параметр, чтобы легко шов выдерживал дополнительную нагрузку.

Опытные мастера ООО «КубаньМеталлСнаб» оказывают качественные услуги по гибке металлоизделий. Мы занимаемся качественной гибкой труб с учетом свойств материала. Работы выполняются на новом качественном оборудовании, с точным соблюдением технических норм и правил.

| |||||

| |||||

| |||||

Оснастка для радиусной прокатки |

||

Набор вальцов для радиусной гибки круглых труб ф17-34 |

р. |

|

Набор вальцов для радиусной гибки круглых труб ф22-27 |

р |

|

Набор вальцов для радиусной гибки полосы 40х4 на ребре |

р |

|

Набор вальцов из капролона |

р |

|

Оснастка для сегментной гибки |

||

Крепление для сегмента |

р. |

|

Сегмент 3/8″ |

р. |

|

Сегмент 3/4″ |

р. |

|

Сегмент 1/2″ |

р. |

|

Сегмент 1″ |

р. |

|

Сегмент 1,25″ |

5 700р. |

|

Универсальные ролики-упоры |

р. |

|

Набор для гибки полосы на 90º |

р. |

|

Дополнительный набор проточки 30-50 Позволяет прокатывать дуги из профилированных труб с размерами 30х30 или 50х25, также работать с трубой 25х25. |

р. |

|

| Набор для гибки под углом 90º методом намотки проф.труб 20х20 и 25х25 |

р. |

|

JORGENSON Rolling — мы специализируемся на прокатке, гибке и формовке труб, труб и конструкционных профилей

Трубопрокат

1,5 дюйма прокатка алюминиевых круглых труб до дуги

Это несколько алюминиевых круглых труб диаметром 1 1/2 дюйма, скрученных до хорошей изогнутости. В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка гладких стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопроката.

В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке круглых труб из различных материалов, таких как прокатка алюминиевых труб, прокатка труб из нержавеющей стали, прокатка латунных труб, прокатка медных труб и прокатка и гибка гладких стальных труб. Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по производству труб и трубопроката.

Трубопрокат

Алюминиевые прямоугольные трубы 4 x 2 дюйма, свернутые по дуге

Выше представлены 2 алюминиевых прямоугольных трубы размером 4 x 2 x 1/4 дюйма, которые легко свернуты до очень плавной и последовательной кривой.В Jorgenson Metal Rolling & Forming мы специализируемся на прокатке прямоугольных труб простым способом, а также с твердым покрытием или по кромке. Прокатка прямоугольных труб — это лишь одно из наших направлений в области прокатки конструкционных профилей. Мы также занимаемся прокаткой труб квадратного и круглого сечения. Прямоугольную трубу, квадратную трубу и круглую трубу можно свернуть для использования в качестве изогнутой стрингера лестницы, стрингера винтовой лестницы, спирального поручня, изогнутого ограждения или украшения изогнутой лестницы.

Прокатка больших труб

Труба прямоугольная с большим прокатом

Это стальная прямоугольная труба размером 12 дюймов x 4 дюйма, которая легко скручивается до однородного изгиба. Здесь, в Jorgenson Metal Rolling & Forming, мы специализируемся на прокатке больших прямоугольных стальных труб, подобных этой, для многих различных целей, таких как прокатка спиральных стрингеров, прокатка изогнутых лестниц, прокатка верхних ворот, прокатка балок навеса, прокатка ограждающих ограждений и многих других целей. . Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

Здесь, в Jorgenson Metal Rolling & Forming, мы специализируемся на прокатке больших прямоугольных стальных труб, подобных этой, для многих различных целей, таких как прокатка спиральных стрингеров, прокатка изогнутых лестниц, прокатка верхних ворот, прокатка балок навеса, прокатка ограждающих ограждений и многих других целей. . Не стесняйтесь обращаться к нам по электронной почте или по телефону, чтобы получить дополнительную информацию о наших возможностях по прокатке труб.

Трубопрокат

U-образный отвод для труб

Это 3 ”сорт.Труба из нержавеющей стали 40 прокатана на 180 градусов. Вальцовка и гибка труб — одна из специализаций компании Jorgenson Metal Rolling & Forming. Мы изготавливаем по индивидуальному заказу U-образные, J-образные отводы, изогнутые болларды, изогнутые ограждения и другие аналогичные изделия, используя трубы и трубные гибки. Пожалуйста, позвоните или напишите нам, чтобы получить дополнительную информацию о том, как мы можем помочь с вашими индивидуальными потребностями в изготовлении металла.

Указатель прибылидля использования передовых инструментов для преобразования круглой трубы в квадратную и прямоугольную

I.Введение

Квадратные и прямоугольные трубы используются в самых разных областях, от конструкционных элементов и строительных материалов до бытовой техники и торговых стеллажей. Эти трубы производятся несколькими методами, включая экструзию, горячее или холодное растяжение и обжатие, а также прямое профилирование и сварку. Однако наиболее популярным методом является изменение формы сварных круглых труб в линию на трубном стане. Особенно это касается стальных труб. Формы труб, изготовленных из различных материалов (холоднокатаная сталь, нержавеющая сталь, алюминий, титан и т. Д.) И различных размеров (разной толщины стенок), изменяются на линии.Однако управление параметрами формования (радиус закругления, допуск прямоугольности и т. Д.) Во время процесса изменения формы представляет некоторые трудности. Это происходит из-за различий в физических свойствах трубок, изготовленных из разнородных материалов с различным соотношением т / д. Использование усовершенствованных конструкций инструментов, в которых используется численный анализ для прогнозирования деформации материала, может устранить эти проблемы и улучшить характеристики инструмента для производства высококачественных труб квадратного и прямоугольного сечения.

Особенно это касается стальных труб. Формы труб, изготовленных из различных материалов (холоднокатаная сталь, нержавеющая сталь, алюминий, титан и т. Д.) И различных размеров (разной толщины стенок), изменяются на линии.Однако управление параметрами формования (радиус закругления, допуск прямоугольности и т. Д.) Во время процесса изменения формы представляет некоторые трудности. Это происходит из-за различий в физических свойствах трубок, изготовленных из разнородных материалов с различным соотношением т / д. Использование усовершенствованных конструкций инструментов, в которых используется численный анализ для прогнозирования деформации материала, может устранить эти проблемы и улучшить характеристики инструмента для производства высококачественных труб квадратного и прямоугольного сечения.

II.Инструментальное проектирование

Правильно спроектированный инструмент необходим для преобразования круглой трубы в высококачественные квадратные и прямоугольные трубчатые изделия. Когда используется правильный инструмент, он обеспечивает плавный поток материала в процессе изменения формы и точную геометрию конечного продукта. Чтобы спроектировать этот инструмент для изменения формы, необходимо определить два параметра: (1) требуемый диаметр круглой материнской трубы и (2) степень деформации материала на каждом проходе формования.

2.1 Расчет размера круглой трубы

Первым шагом в процессе проектирования оснастки является расчет диаметра трубы, форма которой будет изменена. В процессе изменения формы происходит усадка по периметру и уменьшение площади поперечного сечения, и эти факторы необходимо учитывать. Теоретически окружность круглой материнской трубки равна внешнему периметру квадратной или прямоугольной трубки плюс некоторая усадка, которая возникает в процессе изменения формы.Усадка материала происходит в основном на углах трубки. Изменение формы угла зависит от многих факторов, включая толщину материала, окончательный размер трубы, количество проходов по изменению формы в мельнице, объем работы, выполняемой за каждый проход, свойства материала и даже качество поверхности трубы. Анализ деформации материала поможет оценить величину усадки и требуемый размер круглой трубы; однако получить аналитическое решение невозможно из-за сложности деформации материала (деформация материала включает изгиб, сжатие, нелинейную деформацию и поверхностное трение).Практическое решение — рассчитать величину усадки с помощью численного моделирования, такого как анализ методом конечных элементов.

Анализ деформации материала поможет оценить величину усадки и требуемый размер круглой трубы; однако получить аналитическое решение невозможно из-за сложности деформации материала (деформация материала включает изгиб, сжатие, нелинейную деформацию и поверхностное трение).Практическое решение — рассчитать величину усадки с помощью численного моделирования, такого как анализ методом конечных элементов.

2.2 Анализ методом конечных элементов

Конечно-элементное моделирование успешно использовалось в нескольких операциях обработки металлов давлением, таких как штамповка и глубокая вытяжка, для получения информации о потоке материала. Моделирование процесса изменения формы трубы предоставит аналогичную информацию, которая поможет определить степень усадки материала в круглой материнской трубе.На рис. 1 показана конечно-элементная модель круглой трубы, которая будет преобразована в квадратную трубу 3 дюйма с калибром 0,188 дюйма. (Примечание: для упрощения анализа моделируется только деформация поперечного сечения, а из-за симметрии отображается только четверть модели).На рисунках 2 и 3 показано типичное распределение деформации трубы на двух различных стадиях процесса изменения формы. Окончательный угловой радиус измененной трубы может быть определен с использованием результатов этого анализа. На рис. 4 представлена модель, показывающая геометрию конечной трубы после изменения формы с измеренными радиусами закругления.На рисунках 2 и 3 показано, что деформация сосредоточена в углах трубки. Эти рисунки также предполагают, что усадка в основном происходит в углу трубы. В результате концентрация деформации в углах увеличивается по мере увеличения размера трубы и ее толщины.

Анализируя трубы разных размеров и размеров, можно получить влияние на радиус закругления. Эти результаты показаны на рисунках 5 и 6 и показывают, что радиус закругления увеличивается с увеличением размера трубы и толщины.

Основываясь на этом анализе, умеренный припуск на деформацию 0,200 дюйма (увеличение длины периферии трубы) подходит для преобразования круглой трубы в квадратную трубу 2 дюйма.

Основываясь на этом анализе, умеренный припуск на деформацию 0,200 дюйма (увеличение длины периферии трубы) подходит для преобразования круглой трубы в квадратную трубу 2 дюйма. 2.3 Факторы, которые следует учитывать

Многие факторы влияют на деформацию материала при изменении формы круглой трубы. К ним относятся дизайн оснастки, наладка фрезы и обработка поверхности. Прежде чем окончательно определить диаметр круглой материнской трубы, следует учесть эти факторы. Обычной практикой при изменении формы труб является использование одного и того же набора инструментов для изменения формы материала разной толщины.Как было проанализировано в разделе 2.2, угловой радиус увеличивается с увеличением толщины материала. Чтобы добиться того же радиуса угла, диаметр материнской трубы должен быть увеличен при увеличении калибра и наоборот. Различные конструкции инструментов и настройки фрезерования приводных проходов изменения формы создают различную осевую силу во время процесса изменения формы. Настройка изменения формы с вытягиванием приведет к получению меньшего угла, чем настройка с изменением формы с вытягиванием. Чтобы получить одинаковый угловой радиус для каждой настройки, уменьшите диаметр материнской трубы с помощью настройки изменения формы с выталкиванием.Наконец, поверхностное трение между инструментом и трубкой зависит от используемого материала. Прекрасная обработка поверхности трубы и оснастки обеспечивает низкое поверхностное трение, позволяя материалу легко течь. В результате получается меньший угловой радиус, чем при большей силе трения, что требует материнской трубки меньшего диаметра.

3,0 Формовка при каждом проходе

После определения диаметра круглой материнской трубы рассчитайте объем работы, который необходимо выполнить на каждом проходе изменения формы.В результате деформационного упрочнения во время формовки большую часть работы по изменению формы следует выполнять за несколько первых проходов.

Чтобы постепенно сократить объем работы на каждом проходе, была разработана следующая формула для оценки формы трубы на каждом проходе. Если предположить, что H — высота секции трубы после изменения формы, как показано на рисунке 7, D — диаметр основной трубы, а N — количество проходов, необходимых для изменения формы круглой трубы, высота секции трубы в проходе может выражаться как: Например, чтобы изменить форму 2.Диаметр трубы 500 дюймов в квадрат 2 000 дюймов за 4 прохода, где D = 2,500, H = 2,000 и N = 4, тогда K = 1,0574 и D

Чтобы постепенно сократить объем работы на каждом проходе, была разработана следующая формула для оценки формы трубы на каждом проходе. Если предположить, что H — высота секции трубы после изменения формы, как показано на рисунке 7, D — диаметр основной трубы, а N — количество проходов, необходимых для изменения формы круглой трубы, высота секции трубы в проходе может выражаться как: Например, чтобы изменить форму 2.Диаметр трубы 500 дюймов в квадрат 2 000 дюймов за 4 прохода, где D = 2,500, H = 2,000 и N = 4, тогда K = 1,0574 и D h2 = 2,3643

h3 = 2,2359

h4 = 2,1116

h5 = 2,000

Формула и расчеты, приведенные выше, являются только оценками высоты секции трубы при каждом проходе изменения формы. Перед использованием результаты должны быть изменены в соответствии с конкретной компоновкой мельницы, свойствами материала и толщиной толщины. Большинство производителей используют станки для формовки круглых труб для производства труб квадратного и прямоугольного сечения.Эти трубные станы обычно имеют только два типа прокатных клетей в калибровочной секции (вертикальные проходы с приводом и горизонтальные проходы холостого хода), где выполняется большая часть изменения формы. Теоретически изменение формы выполняется только в одном направлении за каждый проход для трубы с аксиально ориентированным поперечным сечением; следовательно, H следует рассчитывать только на ведущих проходах. Для станов с валками с двойной туркседой две клети с туркостной головкой можно рассматривать как один проход при расчете количества, выполненного на этих валках. Первому набору валков следует поручить больше работы, чем второму.В некоторых случаях может потребоваться выпуклый контур на валках turkshead для перегиба трубы для компенсации упругого возврата материала на финальной стадии формования. Вышеупомянутая формула предложена из-за упругого возврата материала. Чтобы изменить форму толстого калибра / высокопрочной трубы, рекомендуется менее агрессивное измельчение из-за трудностей с формованием материала в углу.

Кроме того, чрезмерное обжатие может вызвать высокое давление между инструментом и трубкой, что приведет к маркировке поверхности.

Кроме того, чрезмерное обжатие может вызвать высокое давление между инструментом и трубкой, что приведет к маркировке поверхности.4.0 Обсуждение

Изменение формы труб с разным поперечным сечением в линию — это процесс формования с закрытым сечением. В процессе формования площадь поперечного сечения трубы изменяется. Длина трубки тоже меняется. Изменение длины можно оценить, рассчитав изменение площади поперечного сечения. Распространенной проблемой формовки в процессе изменения формы является маркировка поверхности, особенно при формовании тонких и толстых калибровочных труб. При изменении формы тонких трубок в материале проявляется большая упругость, что увеличивает давление и трение между трубкой и инструментом.При изменении формы толстых измерительных трубок материал оказывает сильное сопротивление течению в угол, создавая высокое давление между трубкой и инструментом. Увеличение давления и трения в обоих случаях приводит к маркировке поверхности трубы. Наладка мельницы играет важную роль в процессе изменения формы трубы. Легче изменить настройку фрезы для получения желаемой геометрии поперечного сечения, чем изменить конструкцию инструмента или переделать инструмент. Регулируя настройку мельницы, можно формировать круглые трубы разного диаметра для получения конечных продуктов с разными радиусами закругления.Кроме того, изменения в настройке мельницы могут изменить объем работы, выполняемой на каждом проходе. Это сделано для уменьшения маркировки поверхности. Профилегибочное формование труб — это процесс деформации материала. При проектировании инструментов и операций формовки следует учитывать поведение материала при деформации. Хотя проектирование инструментов по-прежнему считается искусством, научное понимание процесса деформации во время процесса изменения формы улучшит проектирование инструментов и их производительность.

Угловая и трубопрокатная услуги

В Industrial Alloys, Inc. мы являемся ведущим поставщиком услуг по прокатке листов, листов, уголков и труб. Мы поставляем качественные материалы, полностью документированные и обработанные в соответствии с вашими требованиями. Своевременная доставка является одним из наших главных приоритетов, поэтому мы поддерживаем на складе достаточный запас многих материалов, что позволяет нам выполнять заказы в кратчайшие сроки. Если требуются специальные сплавы или профили, мы можем заказать их прямо на заводе. Обычные сплавы, с которыми мы работаем, включают сталь, нержавеющую сталь, алюминий и никель, а также бронзу, медь и титан.

Мы поставляем качественные материалы, полностью документированные и обработанные в соответствии с вашими требованиями. Своевременная доставка является одним из наших главных приоритетов, поэтому мы поддерживаем на складе достаточный запас многих материалов, что позволяет нам выполнять заказы в кратчайшие сроки. Если требуются специальные сплавы или профили, мы можем заказать их прямо на заводе. Обычные сплавы, с которыми мы работаем, включают сталь, нержавеющую сталь, алюминий и никель, а также бронзу, медь и титан.

У нас есть производственные ресурсы, чтобы удовлетворить широкий спектр спецификаций. Наши листовые валки с ЧПУ-управлением для обеспечения высокой точности обрабатывают листы размером до 10’2 ″ в ширину и 3/8 ″ в толщину. Они полностью программируются и работают в кратчайшие сроки, что позволяет нам быстро и точно создавать сложные профили гибки. Наши угловые валки с гидравлическим приводом и компьютерным управлением для точной и воспроизводимой последовательности гибки могут обрабатывать квадратные и круглые трубы сплошной или открытой формы, а также угловые и швеллерные профили.

Поставляемая нами продукция отличается высоким качеством. Все наши производственные, испытательные и инспекционные процедуры соответствуют нашей сертифицированной системе менеджмента качества ISO 9001: 2015. Мы также являемся утвержденным государственным поставщиком 1-го уровня. Помимо военной промышленности, мы являемся крупным поставщиком OEM-производителей, строительных компаний и многих других промышленных рынков.

Помимо листовой, листовой, трубной и угловой прокатки, мы предлагаем ряд других производственных услуг, включая лазерную и плазменную резку, механическую обработку, формовку, распиловку и сварку.Наш выбор услуг и материалов делает нас мощным поставщиком сырья, заготовок и готовых изделий. Заказчиками являются правительство, военные и ряд промышленных производителей. Проекты котируются для каждой работы в зависимости от сложности и объема, с возможностью срочного обслуживания. Часто проекты можно завершить менее чем за неделю. Для получения дополнительной информации о наших услугах плазменной резки по индивидуальному заказу см. Таблицу ниже или свяжитесь с нами напрямую.

Часто проекты можно завершить менее чем за неделю. Для получения дополнительной информации о наших услугах плазменной резки по индивидуальному заказу см. Таблицу ниже или свяжитесь с нами напрямую.

Мы приветствуем заказы любого размера и сложности.Мы можем работать в спешке и, как дистрибьютор и компания по производству металлов с полным спектром услуг, предлагаем множество других дополнительных услуг. Свяжитесь с нами сегодня, чтобы узнать больше.

Eagle Bending Machines, Inc. инвентаризует и поддерживает обширную линейку профилегибов, профилегибочных машин, универсальных валковых гибочных машин, угловых валков, а также трубогибов и трубогибов. У нас есть стандартные инструменты, специальные инструменты и детали, готовые к отправке.Хотя вальцегибочные машины Eagle технически представляют собой вальцы для гибки профилей, их часто называют трубогибами, профилегибами, трубогибами, гибочными вальцами или просто вальцегибочными станками. Наша дочерняя компания, Carell Corporation, поставляет листовые валки, горизонтальные прессы, профили для изготовления декоративных прутков, валки с двойным прижимным углом и многое другое. Профилегибочные машины Eagle используются для гибки всех типов материалов и профилей. Наши вальцегибочные машины обрабатывают низкоуглеродистую сталь, нержавеющую сталь, алюминий, титан, бронзу, латунь, медь, а также другие сплавы. Наши более 7500 гибочных станков используются для производства морских поручней, алюминиевых оконных рам, стальных профилей, декоративного и декоративного железа, рам и компонентов мотоциклов, выхлопных труб и многого другого. Наши прокатные станки обрабатывают плоский пруток, квадратный пруток, квадратную и прямоугольную трубу, круглый пруток, швеллеры и Т-образный пруток, используя стандартные инструменты, поставляемые с машиной. E Agle В отделе обслуживания гибочных машин работают опытные специалисты, прошедшие обучение на заводе, для обслуживания ваших запасных частей, ремонта и технических нужд . У нас есть запасы инструмента и запасных частей. Наш станочный цех с ЧПУ может изготовить любую необходимую вам оснастку в кратчайшие сроки. Мы производим оснастку для кольцепрокатных и вальцегибочных машин других марок. Вальцегибочные станки Eagle серии BA с ЧПУ с прямым вводом радиуса для гибки валков большого объема или деталей с несколькими радиусами вращения позволяют выполнять свертывание на новый уровень с высочайшей точностью, повторяемостью и скоростью. Наши высококачественные OEM-компоненты не являются патентованными и доступны по всему миру. Гарантия на наши вальцегибочные станки не имеет себе равных. На основные рамы предоставляется ограниченная пожизненная гарантия! Мы уверены в превосходном качестве Eagles. |

Сварная профилегибочная система и трубные станы: в чем разница?

Рисунок 1

Трубная мельница специализируется на формовании круглых форм, но также может формировать простые формы, такие как квадраты и прямоугольники.

Сварка полосовой ленты в изделия, такие как круглые трубы или трубы, рамы коробов и конструктивные элементы, — это многомиллиардная отрасль, которая зародилась более века назад. Многие изделия, которые мы используем сегодня, такие как мебельные трубы, маслопроводы и топливопроводы, производятся на станах по производству сварных труб.

За последние 20 лет OEM-производителей попросили применить принципы, полученные на трубных станах, на гораздо более крупном рынке профилировочной обработки. Это привело к созданию еще одной технологической области, известной сегодня как профилирование сварных валков.

Компании могут переходить от несварных открытых профилей к сварным гнутым профилям по многим причинам. Сварные профили, профилированные в рулонах, обладают структурной прочностью и целостностью, помогают исключить вторичные операции при последующем производстве и позволяют сократить расходы на сталь и строительные работы. Хотя есть преимущества, есть также затраты, которые обычно включают в себя капиталовложения в капитальное оборудование и квалифицированных специалистов, которые знают, как использовать эту технологию.

В чем разница между трубным станом и системой профилирования сварных валков? Какой из них вам следует рассмотреть? Могут ли одни и те же части работать в обеих системах? Будет ли затронуто качество детали?

Эти вопросы, которые часто задают в отрасли, содержат множество условных аспектов, которые затрудняют окончательный ответ.Часто требуются сложные детали, чтобы помочь машиностроителям сосредоточиться на наилучшем варианте.

Терминология

В классическом смысле трубный стан — это разновидность системы профилирования сварных валков; однако не всякая система профилирования сварных валков представляет собой трубный стан. Трубные станы — это системы сварных валков, которые были точно настроены для работы в определенном диапазоне диаметров, как правило, на высоких скоростях (см. , рис. 1, ).

Диапазон диаметров указан потому, что трубный стан сваривает круглое изделие. Матрицы (или ролики) с прогрессивным охватом и охватом формируют входящую полосу для сварки определенного диаметра.

На всех системах профилирования сварных валков, включая трубные станы, сварка может происходить с использованием таких процессов, как высокочастотная индукция, высокочастотный контакт, электросопротивление и сварка лазерным лучом. В целях обсуждения предполагается, что правильный процесс сварки был определен на основе конкретных требований к материалам.

На рис. 2 показан типичный формовочный элемент трубной мельницы, формирующий из полосы в круглое изделие непосредственно перед сваркой. Оттуда круглый продукт может оставаться круглым, а может быть изменен по размеру или преобразован в квадрат или прямоугольник.

На трубном стане формовочная машина превращает полосу в круглый свариваемый продукт. Формовочная машина состоит из двух основных частей: секции разрыва и секции оребрения. После сварки трубку можно оставить круглой, хотя она подвергается дальнейшей формовке для получения более точного внешнего диаметра. Калибровочная секция, показанная на рис. 3 , имеет круглые прокатные клети со специальными клетями для изменения формы по направлению к выходу и двойную поворотную головку для отделки. Используемая для правки турк-головка имеет две пары валков, одна из которых расположена вертикально, а другая — горизонтально.

Калибровочная секция, показанная на рис. 3 , имеет круглые прокатные клети со специальными клетями для изменения формы по направлению к выходу и двойную поворотную головку для отделки. Используемая для правки турк-головка имеет две пары валков, одна из которых расположена вертикально, а другая — горизонтально.

Рисунок 2

Формирующий цветок показывает, как формируется деталь в трубной мельнице. Справа показаны типичные формы, которые можно формовать на трубной мельнице. (Трубный стан также может формировать прямоугольники, которые не показаны.)

Определить систему профилирования сварных валков немного сложнее. Опять же, в классическом смысле трубный стан — это один из видов системы профилирования сварных валков. Но если кто-то ссылается на «сварную профилегибочную систему», этот человек, вероятно, имеет в виду не трубный стан, а другие профилегибочные машины, способные формировать различные, часто очень сложные формы с жесткими допусками.

Во многом аналогично формованию на трубном стане с секциями разрушения и ребристого прохода, системы профилирования сварных валков имеют аналогичную установку для формовки, при этом секция ребра проходит в последних нескольких клетях перед сваркой (см. , рис.

При работе с некруглыми формами, такими как ступенчатая балка (см. рис. 5 ), система профилирования имеет тенденцию формировать форму, которая была до сварки. Некоторые в отрасли называют это формированием почти чистой формы. Другие называют это процессом квадратного сварного шва квадратного сечения.После того, как форма сформирована и сварена, большинство рекомендует как минимум два дополнительных прохода, чтобы обработать сварную форму еще раз, чтобы окончательно определить размеры.

Конфигурации проходов Трубные мельницы, как правило, имеют чередующиеся схемы проходов с приводом и холостого хода. Эти модели, как правило, помогают смягчить отдачу от предыдущего прохода формования.

Это развитие специальных проходов привело к тому, что производители трубных станов разработали системы с заданным диапазоном диаметров, которые имели от пяти до девяти приводных формующих проходов с соответствующими холостыми боковыми проходами.Фактическое количество проходов часто зависит от отношения диаметра заготовки к толщине материала, предела текучести материала, а также от минимального до максимального диапазона как для внешнего диаметра, так и для толщины материала.

Профилегибочные станки для производства сварных валков обычно имеют приводные проходы, хотя использование холостых боковых проходов становится все более распространенным явлением. При определении максимального количества проходов для стабильной сварки учитываются многие факторы. Количество проходов зависит не только от толщины стенок материала и предела текучести, но и от общей сложности формы, которую нужно сформировать.Количество проходов также зависит от движения материала во время процесса, а также от опыта проектировщика валковой оснастки.

Что лучше?

Для круглых форм, вероятно, лучший выбор — трубная мельница. Но что, если вы хотите сделать только квадраты или прямоугольники? Что делать, если вы хотите предварительно перфорировать отверстия?

Чтобы определить лучшую машину, рассмотрите сильные и слабые стороны каждой. Трубные мельницы специализируются на производстве простых форм. Помимо круглых форм, они могут создавать квадраты, прямоугольники и эллипсы.

Если вы хотите сформировать несколько сложных форм, трубная мельница может быть не лучшим выбором. Формование некоторых форм на трубном стане просто невозможно, но сварной прокатный стан может легко формировать очень сложные формы.

Также учитывайте радиусы внешних углов этих фигур. В некоторых случаях трубная мельница может формировать эти радиусы, в 2 раза превышающие толщину материала, но это нетипично. Обычно трубная мельница может формировать радиусы в 2,5–3 раза превышающие толщину материала.

Рисунок 3

Эта типичная калибровочная секция трубного стана оснащена клетями для круглых валков и специальными клетями для изменения формы по направлению к выходу. Материальный поток слева направо.

Профилегибочные станки для производства сварных валков имеют различную оснастку, позволяющую получать узкие и точные радиусы. В частности, это связано с тем, как формирующие валки взаимодействуют с материалом на углу. На сварном профилегибочном стане и охватывающий, и охватываемый валки входят в угол, что делает формовку очень точной.Обычно радиусы могут быть меньше, чем в 2 раза превышают толщину материала.

Также учитывайте постоянство углового радиуса, измеренного от угла к углу на профилированном продукте. Формы, сформированные на трубном стане, могут иметь несоответствия между противоположными и / или соседними углами. Это происходит из-за одностороннего изгиба, когда только один валок (а не охватываемая и охватывающая части) полностью входит в контакт с материалом.

Зацепление наружного и охватывающего валков в системах профилирования сварных валков имеет еще одно преимущество: оно помогает получать однородные плоские стороны или элементы без выпуклости или другого изменения формы.Поскольку инструмент на трубном стане не дает заготовке внутренней опоры, плоские стороны или элементы имеют тенденцию менять форму во время процесса и выходить из трубной мельницы с короной.

Также примите во внимание любые операции предварительной перфорации, которые могут потребоваться для выполнения задания. На трубных мельницах перфорация обычно не рекомендуется. Это происходит из-за несоответствия с так называемым движением материала округлой формы. Может быть очень сложно «зафиксировать» расположение отверстия в круглой форме, а затем преобразовать его в квадрат, надеясь, что отверстие окажется в правильном положении.Более того, пробитые отверстия могут деформироваться во время фазы изменения формы.

Предварительная перфорация при профилировании сварных валков обычно лучше, потому что она позволяет точно определить расположение отверстий. Перфорированные отверстия также имеют тенденцию сохранять свою форму во время формования, если эти отверстия расположены в правильном месте. Однако если отверстие находится рядом с углом, форма отверстия все равно может измениться.

Наконец, рассмотрим скорость обработки. Это в основном зависит от операций предварительной штамповки. Поскольку предварительная штамповка обычно не выполняется на трубных мельницах, эти мельницы были спроектированы для работы со скоростью до 750 футов в минуту (FPM), в зависимости от наружного диаметра продукта и толщины стенки.Если на сварном профилегибочном стане выполняется предварительная штамповка, скорость обработки обычно составляет 100 футов в минуту или меньше, хотя они могут быть улучшены с помощью специального инструмента, такого как инструмент для ротационной прошивки, который выглядит как рулон с торчащими из него пуансонами. Они пробивают или протыкают материал во время вращения валка. (Ротационная прошивка имеет ограничения и может не работать в некоторых приложениях.)

Если предварительная штамповка не требуется, то сварная роликовая система может работать на тех же скоростях, что и трубный стан.Однако для достижения и поддержания этих скоростей система профилирования сварных валков требует добавления специального оборудования для трубных станов, такого как аккумулятор и высокопроизводительная отсечка.

Текущие и будущие производственные потребности

Итак, что лучше? Если вам нужно формировать только простые формы, вам подойдет трубная мельница; Если у вас есть сложные формы с несколькими радиусами, отверстиями и другими особенностями, то вам подойдет система профилирования сварных валков.

Но что, если у вас простая форма с жесткими допусками? Что, если эти радиусы должны быть одинаковыми от угла к углу? Что делать, если вам нужно, чтобы стороны были точно плоскими, без шансов на венец? В этих случаях система для профилирования сварных валков может быть более подходящей для работы, если технические характеристики продукта не могут быть изменены.

Как и все остальное, выбор системы профилирования включает рассмотрение требований к продукту и их сопоставление с вашими текущими и будущими производственными потребностями.

На главную | T&H Lemont

T&H Lemont — специализированный производитель трубных и трубных станов, валковой оснастки для труб, труб и валков.

T&H Lemont предлагает широкий спектр компонентов и услуг для трубной и профильной промышленности.Предоставляемые услуги включают проектирование труб и трубных валков, центровку стана и консультации по эксплуатации.

Продукция, предлагаемая T&H Lemont, включает, помимо прочего, валки, лезвия, челюсти, валы, сварочные аппараты, отрезные устройства, входное оборудование, аккумуляторы, предварительную штамповку, последующую штамповку, стойки для ориентации шва, сварочные боксы, кромкообразователь и т. Д. системы зачистки кромок, системы правки, системы одноточечной регулировки, демплеры и многое другое.

Продукция и услуги T&H Lemont поддерживаются управленческим и инженерным персоналом с более чем 150-летним совокупным практическим опытом производства труб, труб и изделий для профилирования валков на заводе.T&H Lemont продолжает разработку передовых опций и усовершенствований конструкции, которые делают производство труб и трубок более безопасным и более рентабельным.

Сегодня T&H Lemont — ваш самый полный комплексный источник для всех нужд вашего комбината. Капитальное оборудование и расходные материалы с того же знающего ресурса. T&H Lemont усердно работает над разработкой оборудования для производства труб и труб нового поколения. Все, чтобы облегчить вашу жизнь и оставаться конкурентоспособными. Мы цифровые, потому что вы цифровые.Мы используем более прочные материалы, такие как карбид и Ampco® 25 для валков, и быстрорежущая сталь для лезвий, чтобы увеличить ожидаемый срок службы расходных материалов и помочь вам снизить накладные расходы.

Мы активно разрабатываем новые технологии во всех ваших областях применения, от трубопровода до трубопровода, трубопровода для нефтехимии, игл для подкожных инъекций и трубки гидроформовки, от механических трубок до выхлопных труб. Мы создали сплоченный и весьма внушительный штат людей, который может предоставить все необходимые вам услуги.

Наши производственные мощности соответствуют стандартам A.S.T.M., J.I.S., B.S., API и DIN. И мы работаем над тем, чтобы выйти за рамки этих стандартов. Мы поддерживаем свою работу и предлагаем различные расширенные гарантии и гарантии качества, чтобы застраховать вас от простоев. Другими словами, мы постоянно стремимся быть всем, чем вы хотите, от поставщика. Пожалуйста, свяжитесь с нами, и мы поможем вам с вашим следующим проектом, большим или маленьким.

сталь | Состав, свойства, типы, марки и факты

Основной металл: железо

Основным компонентом стали является железо, металл, который в чистом виде не намного тверже меди.За исключением крайних случаев, железо в твердом состоянии, как и все другие металлы, является поликристаллическим, то есть состоит из множества кристаллов, которые соединяются друг с другом на своих границах. Кристалл — это упорядоченное расположение атомов, которое лучше всего можно представить в виде соприкасающихся друг с другом сфер. Они упорядочены в плоскостях, называемых решетками, которые определенным образом пронизывают друг друга. Для железа структуру решетки лучше всего можно представить в виде единичного куба с восемью атомами железа в углах. Для уникальности стали важна аллотропия железа, то есть его существование в двух кристаллических формах.В объемно-центрированном кубе (ОЦК) в центре каждого куба находится дополнительный атом железа. В расположении гранецентрированного куба (ГЦК) есть один дополнительный атом железа в центре каждой из шести граней единичного куба. Важно отметить, что стороны гранецентрированного куба или расстояния между соседними решетками в ГЦК-схеме примерно на 25 процентов больше, чем в ОЦК-схеме; это означает, что в структуре ГЦК больше места для хранения посторонних предметов, чем в структуре БЦК ( i. е., легирующих) атомов в твердом растворе.

е., легирующих) атомов в твердом растворе.

Аллотропия ОЦК железа ниже 912 ° C (1674 ° F) и от 1394 ° C (2541 ° F) до точки плавления 1538 ° C (2800 ° F). Называемое ферритом, железо в его ОЦК-образовании также называется альфа-железом в более низком температурном диапазоне и дельта-железом в более высокотемпературной зоне. Между 912 ° и 1394 ° C железо находится в ГЦК-порядке, которое называется аустенитом или гамма-железом. Аллотропное поведение железа сохраняется, за некоторыми исключениями, в стали, даже когда сплав содержит значительные количества других элементов.

Существует также термин бета-железо, который относится не к механическим свойствам, а к сильным магнитным характеристикам железа. При температуре ниже 770 ° C (1420 ° F) железо является ферромагнитным; температуру, выше которой он теряет это свойство, часто называют точкой Кюри.

Получите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишись сейчасВ чистом виде железо мягкое и обычно не используется в качестве конструкционного материала; основной метод его упрочнения и превращения в сталь — добавление небольшого количества углерода.В твердой стали углерод обычно присутствует в двух формах. Либо он находится в твердом растворе в аустените и феррите, либо находится в виде карбида. Форма карбида может быть карбидом железа (Fe 3 C, известный как цементит) или карбидом легирующего элемента, такого как титан. (С другой стороны, в сером чугуне углерод проявляется в виде чешуек или кластеров графита из-за присутствия кремния, который подавляет образование карбидов.)

Влияние углерода лучше всего иллюстрируется диаграммой равновесия железо-углерод.Линия A-B-C представляет точки ликвидуса (, т.е. — температуры, при которых расплавленное железо начинает затвердевать), а линия H-J-E-C представляет точки солидуса (при которых затвердевание завершается). Линия A-B-C указывает на то, что температуры затвердевания снижаются по мере увеличения содержания углерода в расплаве железа.

С дополнительным оснащением Eagle Bender может катать угловое железо, круглые трубы и трубы, овальные трубы, гнутые профили, алюминиевые профили и специальные профили.Для декоративных применений. Роликогибочные станки Eagle могут быть оснащены дополнительными спиральными изгибающими инструментами, инструментами для скручивания пикетов и приспособлениями для винтовых лестниц. Если вы подумываете о покупке ручного или гидравлического гибочного станка, или трубогибочного станка с ЧПУ, или трубогибочного станка, или любого типа вальцегибочного станка, Eagle сможет удовлетворить ваши производственные потребности. На нашем складе более 60 вальцегибочных машин, готовых к быстрой доставке. Наши секционные трубогибы доступны во всех размерах от небольших экономичных портативных трубогибов до больших тяжелых трубогибов, которые соответствуют вашему бюджету прокатки.

С дополнительным оснащением Eagle Bender может катать угловое железо, круглые трубы и трубы, овальные трубы, гнутые профили, алюминиевые профили и специальные профили.Для декоративных применений. Роликогибочные станки Eagle могут быть оснащены дополнительными спиральными изгибающими инструментами, инструментами для скручивания пикетов и приспособлениями для винтовых лестниц. Если вы подумываете о покупке ручного или гидравлического гибочного станка, или трубогибочного станка с ЧПУ, или трубогибочного станка, или любого типа вальцегибочного станка, Eagle сможет удовлетворить ваши производственные потребности. На нашем складе более 60 вальцегибочных машин, готовых к быстрой доставке. Наши секционные трубогибы доступны во всех размерах от небольших экономичных портативных трубогибов до больших тяжелых трубогибов, которые соответствуют вашему бюджету прокатки. Независимо от ваших потребностей и бюджета на трубогиб, вы получите выгоду от выбора Eagle. Наш Истинное качество и целостность — в деталях каждого вальцегибочного станка Eagle. Сравните и убедитесь сами, почему Eagle Bending Machines является самой уважаемой торговой маркой в отрасли гибки валков. Мы поддерживаем гибочные станки, выпущенные более 30 лет назад. Посетите наш выставочный зал, испытательный центр и цех станков с ЧПУ, чтобы увидеть «Детали» из первых рук и

Независимо от ваших потребностей и бюджета на трубогиб, вы получите выгоду от выбора Eagle. Наш Истинное качество и целостность — в деталях каждого вальцегибочного станка Eagle. Сравните и убедитесь сами, почему Eagle Bending Machines является самой уважаемой торговой маркой в отрасли гибки валков. Мы поддерживаем гибочные станки, выпущенные более 30 лет назад. Посетите наш выставочный зал, испытательный центр и цех станков с ЧПУ, чтобы увидеть «Детали» из первых рук и