Штампы для холодной ковки: Штампы кузнечные в Санкт-Петербурге. Сравнить цены и поставщиков промышленных товаров на маркетплейсе Tiu.ru

Ковка и штамповка

Ковкойназывается обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжкедлина поковки увеличивается

за счет уменьшения ее поперечного

сечения.

Осадка — операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление — (глухая прошивка). На рис.37приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты— машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы — машины статического

действия; продолжительность деформации

составляет несколько секунд. Металл

деформируется приложением усилия,

создаваемого с помощью жидкости,

подаваемой в рабочий цилиндр пресса.

Металл

деформируется приложением усилия,

создаваемого с помощью жидкости,

подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а — двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление штампового инструмента оправдываются лишь при изготовлении большой партии деталей. Штамповка бывает горячей и холодной, объемной и листовой.

Горячая объемная штамповка(ковка

в штампах). Если при свободной ковке

металл, теснимый бойками сверху и снизу,

может свободно течь в стороны, то при

штамповке течение металла ограничивается

поверхностями штампа, и заготовка

принимает форму его фасонной полости

(ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

Штамповка на молотах— наиболее распространенный способ горячей штамповки. Штамп (рис.39,а)состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленным на шаботе, а верхняя — в бабе; крепление каждой части штампа осуществляется клином и шпонкой. Места крепления выполняют в виде “ласточкиного хвоста”. Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается

до температуры ковки и помещается в

нижнюю полость 2 штампа. Под действием

ударов верхней части штампа металл

течет и заполняет ручей. Излишек металла

выдавливается из ручья в кольцевую

полость и образует так называемый облой

(заусенец) 3 (рис. 39,б),

который способствует лучшему заполнению

полости штампа, препятствуя дальнейшему

течению металла в полости разъема

штампа. Заусенцы обрезают на прессе в

специальном обрезном штампе в горячем

или холодном состоянии. По количеству

ручьев штампы разделяются на одноручьевые

и многоручьевые.

39,б),

который способствует лучшему заполнению

полости штампа, препятствуя дальнейшему

течению металла в полости разъема

штампа. Заусенцы обрезают на прессе в

специальном обрезном штампе в горячем

или холодном состоянии. По количеству

ручьев штампы разделяются на одноручьевые

и многоручьевые.

Одноручьевые штампыприменяют для изготовления простых изделий и для штамповки заготовок, предварительно подготовленных свободной ковкой. Эта подготовка состоит в приближении формы заготовки к форме готовой поковки.

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных — придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются

по краям штампа, а штамповочные в

середине. На рис.40 приведен многоручьевой штамп, а

также эскизы исходной заготовки, ее

деформирование при выполнении

последовательных переходов штамповки

и готовая поковка. Заготовка поступает

сначала в протяжной ручей 4, где

протягивается. Затем ее деформируют в

прокатном ручье 3 для утолщения на

концах, далее передают в гибочный ручей

1, после чего ее штампуют сначала в

предварительном ручье 2, а потом в

окончательном ручье 5.

Заготовка поступает

сначала в протяжной ручей 4, где

протягивается. Затем ее деформируют в

прокатном ручье 3 для утолщения на

концах, далее передают в гибочный ручей

1, после чего ее штампуют сначала в

предварительном ручье 2, а потом в

окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповкав закрытых штампах. При этом достигается значительная экономия металла, отпадает надобность в обрезных прессах и штампах, а также в обрезке облоя и повышаются механические свойства поковок. Для горячей штамповки применяют кривошипные прессы, фрикционные и паровоздушные молоты.

Штамповка на горизонтально-ковочных

машинах (ГКМ). В отличие от молотов у

ковочных машин ползун движется

горизонтально, поэтому эти машины

называют горизонтально-ковочными. Такие

машины применяют для изготовления

поковок, имеющих форму полых или сплошных

стержней с утолщением (болтов, заклепок

и т.

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

Рис.41.Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к выполнению операции высадки нагретой прокатанной заготовки. Штамп имеет два ручья. В первом ручье проводится высадка для получения наружного контура кольца (рис.41,а), во втором ручье (рис.41,б) пуансонП прошивает и выталкивает заготовку. Давление, развиваемое ГКМ, колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповкаприменяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится

к вырезке, вытяжке и гибке. Сложная

штамповка представляет собой сочетание

перечисленных операций.

Простая штамповка сводится

к вырезке, вытяжке и гибке. Сложная

штамповка представляет собой сочетание

перечисленных операций.Вырубкуприменяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми краями рабочего контура срезает часть заготовки. При обратном движении — остаток заготовки 3 упирается в съемник 2 и снимается с пуансона.

Вытяжкойполучают полые изделия из листовой заготовки. Заготовку диаметромD кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (

Рис.43. Схема вытяжки из листовой заготовки

Если зазор амежду матрицей и

пуансоном равен толщине заготовки, то

толщина стенок изделия остается такой

же; если же этот зазор меньше, то стенки

становятся тоньше. Для местного изменения

формы, например для получения ребер

жесткости, заготовку дополнительно

формуют в штампах.

Для местного изменения

формы, например для получения ребер

жесткости, заготовку дополнительно

формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия отжигают. Если штампуют в несколько переходов с большой деформацией, то отжигают многократно.

Имитация ковки из пластика своими руками. Фальш-ковка для декорирования стен. Выполнение холодной ковки

Как своими руками сделать имитацию ковки

Кованый декор фасадов зданий, домашняя и уличная мебель, ворота и ограды, сделанные руками умелого кузнеца, являются показателем статусности, презентабельности и вкуса хозяев. Лаконичные или замысловатые ажурные узоры неизменно притягивают к себе восхищенные взгляды.

Имитация ковки заключается в том, чтобы изогнуть металл, а соединение его производится при помощи сварки.

Единственный их недостаток — большая цена. Ведь настоящая художественная ковка выполняется вручную и часто по индивидуальным эскизам. Имитация ковки может стать хорошей заменой для тех, кто хочет украсить свое жилье изделиями из металла.

Ведь настоящая художественная ковка выполняется вручную и часто по индивидуальным эскизам. Имитация ковки может стать хорошей заменой для тех, кто хочет украсить свое жилье изделиями из металла.

Что такое холодная ковка?

Настоящая художественная ковка предполагает обработку раскаленного до необходимой температуры металла. Для ее выполнения обязательно нужны отдельное помещение, кузнечная печь или горн и специальные инструменты.

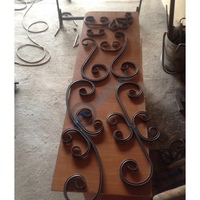

Для ее имитации — холодной ковки, понадобится только свободное помещение, для чего вполне подойдет даже гараж или сарай. Выполнение холодной ковки вполне доступно тем, кто хочет самостоятельно изготовить декоративные решетки, ограду или какой-нибудь предмет мебели. Ее суть заключается в изгибании прутков из металла с последующим их соединением при помощи сварки.

Имитация ковки: Ограда.

Изделия, выполненные в этой технике, обладают намного большей прочностью и долговечностью, чем литые или штампованные. Это связано с тем, что при использовании специальной оснастки для придания необходимой формы металлическому пруту выполняется одновременное прессование и изгиб металла. Возникающее в результате обработки дополнительное давление способствует повышению прочностных характеристик. Правда, если была сделана ошибка, исправить испорченную деталь будет довольно сложно.

Возникающее в результате обработки дополнительное давление способствует повышению прочностных характеристик. Правда, если была сделана ошибка, исправить испорченную деталь будет довольно сложно.

Наиболее сложным в технологическом смысле этапом имитации ковки является сборка изделия. Необходимо выполнить сварочные работы и качественно зачистить швы, сделав их незаметными.

Как и любая технология, холодная ковка имеет свои недостатки и преимущества. К плюсам можно отнести:

- простоту процесса изготовления, доступного даже неопытным новичкам;

- использование станков для изгиба заготовок позволяет воспроизвести со 100% точностью необходимое количество изделий без особых затруднений, например, решеток для ограды.

Недостатками холодной ковки можно считать:

- используя стандартные станки, невозможно сделать уникальное изделие;

- пройдя через принудительную деформацию, металл все же будет стремиться вернуться к исходной форме, хотя это очень медленный процесс.

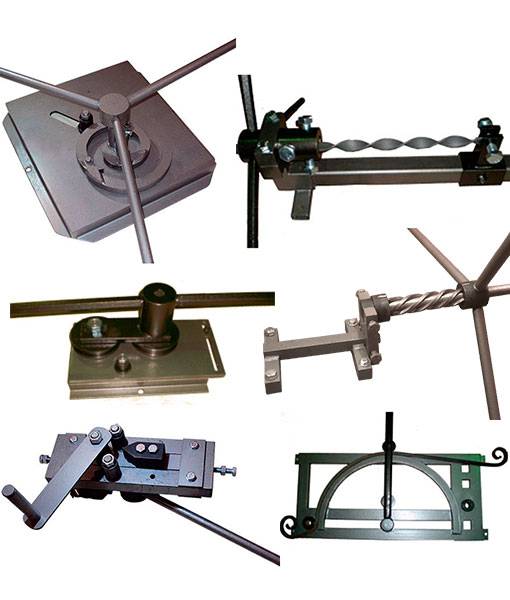

Оборудование для холодной ковки

Кроме сварочного аппарата и умения с ним обращаться, домашним умельцам, решившим попробовать свои силы в изготовлении ковки своими руками, понадобятся специальные станки.

Многие мастера делают их сами, ведь их конструкция совсем простая. Существуют универсальные и узконаправленные приспособления. Преимущества универсальных станков заключаются в широком наборе функций, однако они быстрее будут приходить в негодность из-за активной эксплуатации или производить продукцию невысокого качества. Поэтому предпочтительней иметь несколько станков для различных операций.

Полный набор оснасток для холодной ковки состоит из следующего ручного оборудования:

Схема гибки металла на оправке.

- волна, позволяющая получить синусоидные изгибы прутка;

- улитка — для изготовления всевозможных спиралей;

- твистер — для скручивания заготовки вдоль оси;

- гнутик — для изгибания металлического прута под необходимым углом;

- фонарик — для изготовления специальных декоративных элементов;

- станок для получения колец.

Станки, используемые в холодной ковке, могут быть ручными или электрическими. Если это занятие является простым хобби, то ручного оборудования вполне достаточно. В мастерских же обычно используют электрооборудование, значительно повышающее производительность.

Выполнение холодной ковки

Холодная ковка имеет одну особенность — это возможность работать с металлом не слишком большой толщины. Несмотря на это, при наличии необходимых инструментов сделанная своими руками имитация будет иметь прекрасный внешний вид. Работу выполняют в несколько этапов:

Виды сварных соединений.

- Все начинается с эскиза. На нем необходимо прорисовать и разметить все детали. Придумывая узор, нужно помнить о возможностях станков, которые будут использоваться, а не только идти за своей фантазией. Также эскиз используют во время сборки готового изделия.

- На основании эскиза определяют необходимое количество материала, толщину прутков, выполняют настройку оснастки.

- Приступают к изготовлению деталей. Их форма и количество полностью зависят от выбранного дизайна и имеющегося оборудования. Только от мастера зависит, будет ли он в своей работе использовать одну или все шесть оснасток.

- После того как все детали готовы, переходят к сборке изделия. Выполняя сварочные работы, нужно быть особенно аккуратным с мелкими деталями. Для большей декоративности можно использовать готовые цветы, листья или окончания, которые просто нужно приварить к конструкции.

- Сварочные швы тщательно зачищают, чтобы сделать их максимально незаметными. Это даст возможность более качественно имитировать художественную ковку. В домашних условиях эту операцию можно выполнять шлифовальной машинкой или болгаркой со специальным кругом.

- Завершает процесс изготовления покраска. Перед нанесением краски лучше всего покрыть изделие грунтовкой.

Несмотря на вложение денег в металл, инструменты и лакокрасочные материалы, имитация, сделанная самостоятельно, обойдется значительно дешевле настоящей художественной ковки. Изделия, созданные своими руками, станут достойным украшением приусадебного участка или частью интерьера дома.

Изделия, созданные своими руками, станут достойным украшением приусадебного участка или частью интерьера дома.

LiveInternetLiveInternet

—Метки

—Рубрики

- винтаж (12)

- буду красивой (0)

- Африка в интерьере (3)

- диагностика (0)

- ГИПС и МОЗАИКА (47)

- Полюблю себя (0)

- ДЕКУПАЖ АЗЫ (75)

- Если решили заняться декупажем (1)

- композиция и цвет (8)

- подрисовка, растушевка, тени (18)

- способы наклеивания и окрашивания (12)

- самоисцеление (0)

- ДЕКУПАЖ, ТЕХНИКА (648)

- а здесь материалы (44)

- а здесь материалы лаки и гели (13)

- вазы, бутылки, бокалы (47)

- видео-мастер-классы (20)

- видео-мк КРАКЕЛЮР (3)

- винтаж, состаривание (11)

- декупаж мебели (26)

- декупаж на кафеле (3)

- декупаж на коже (7)

- декупаж на металле (2)

- декупаж на ткани и холсте (14)

- декупаж с фольгой (8)

- для облегчения работы (13)

- заготовки для декупажа своими руками (39)

- идеи для декупажа (50)

- имитация (47)

- имитация кружева и т.

п. (22)

п. (22) - кракле из скорлупы (8)

- лепнина, пейп-арт, объемный декупаж (20)

- мандалы, виниловые пластинки, СD (11)

- марморирование, мраморирование (6)

- МК от Натальи Родиной (14)

- монохром, черно-белое (3)

- новогодний декупаж (33)

- панно, доски (26)

- патинирование, состаривание, золочение (14)

- перенос изображения, распечатки (19)

- прованс (4)

- разное (42)

- рамки, зеркала (8)

- рисовая бумага (2)

- свадебный декупаж (3)

- тарелки обратный декупаж (17)

- тарелки прямой декупаж (7)

- тарелки с объёмом (4)

- фоны и фактуры (21)

- цветочные горшки (4)

- часы (35)

- шкатулки, купюрницы (50)

- шкафчики, ключницы (10)

- лекарственные растения (0)

- ДЕКУПАЖ-1, КАРТИНКИ (41)

- ДЕКУПАЖ-1: Санкт-Петербург в живописи (3)

- ДЕКУПАЖ. «Вдохновлялки» (248)

- валентинки (3)

- для деревянных изделий (4)

- для новогоднего декупажа (28)

- иностранные мастера (5)

- мастера декупажа 1 (12)

- мастера декупажа с ЯМ (18)

- пасхальный декупаж (10)

- польские декупажницы (46)

- прованс (11)

- часы (2)

- шкатулки, коробочки .

(54)

(54) - Африка в декупаже (9)

- мастера декупажа (55)

- ДЛЯ ДАЧИ (272)

- агротехника овощей (21)

- агротехника хвойных, фруктовых (11)

- агротехника цветов (12)

- Борьба с вредителями (13)

- Агротехника (28)

- Идеи для дачи (45)

- Ландшафтный дизайн (19)

- Садовые скульптуры (31)

- цветы и цветники (60)

- ДЛЯ ДАЧИ 1: Делаем сами (46)

- ДЛЯ ДАЧИ: Делаем сами (21)

- беседки, перголы и пр. (3)

- водоемы, фонтанчики (9)

- дачная мебель (7)

- интерьерно-садовые штучки (3)

- ДЛЯ ДОМА (15)

- ЖУРНАЛЫ и КНИГИ (95)

- по росписи (17)

- Вязание (6)

- Плетение (8)

- По росписи, декупажу и т.п. (33)

- По рукоделию (18)

- Пэчворк (1)

- Садовые (9)

- ЗАДУМАЕМСЯ (49)

- ЗАРЯЖАЙСЯ ! (13)

- ИНТЕРЕСНЫЕ ЛЮДИ И ИХ ДНЕВНИКИ. (2)

- М Е Б Е Л Ь (декорируем и т.п.) (135)

- декупаж мебели ИДЕИ (49)

- декупаж мебели МК (21)

- делаем сами (25)

- мозаика и прочее (7)

- реставрация мебели (18)

- роспись мебели (22)

- МОЁ (84)

- МОИ РАБОТЫ (27)

- МОЙ ПЕТЕРБУРГ (16)

- МОЯ КАМЧАТКА (15)

- МЫСЛИ ДНЯ (168)

- НОВЫЙ ГОД (198)

- Год Змеи.

(5)

- Год Козы (17)

- для новогодних развлечений (14)

- игрушки — подвески (32)

- картинки, трафареты и пр. (41)

- новогодний декор (10)

- открытки новогодние (10)

- оформление дневника (4)

- рецепты Новогоднего стола (15)

- 2017 — год Петуха (2)

- Год Лошади (3)

- Год Обезьяны (18)

- год собаки (4)

- ПОЗДРАВЛЯЕМ (53)

- накрываем стол (7)

- скрапбукинг (24)

- упаковка, открытки (20)

- ПРАЗДНУЕМ (2)

- ПРИГОДИТСЯ (2)

- РЕМОНТ, Строительство (9)

- РЕМОНТ, Строительство, ОТДЕЛКА СТЕН (49)

- РЕЦЕПТЫ (146)

- мультиварка (1)

- напитки (3)

- тыква (17)

- выпечка (29)

- десерт (11)

- Заготовки на ЗИМУ (22)

- мясо (5)

- овощи (3)

- оформление блюд (4)

- Р Ы Б А и папоротник (14)

- салаты (8)

- супы (1)

- РОСПИСЬ (190)

- one stroke (3)

- батик, роспись ткани (7)

- создаем витаражи (6)

- point-to-point (33)

- витражи, по стеклу (35)

- картинки для росписи (4)

- Марморирование (6)

- материалы и инструменты (16)

- роспись по ткани (8)

- схемы для росписи, витражей, трафареты (65)

- МК от Ольги Украинской (3)

- СВАДЬБА (40)

- СВАДЬБА.

Тексты (8)

Тексты (8) - СВОИМИ РУКАМИ (355)

- детям (12)

- конфетные букеты (20)

- шапки, шляпки, кепки (3)

- вместе с детьми (53)

- вязание (30)

- из CD дисков (5)

- Из кожи (31)

- из пластиковых бутылок (11)

- лепка (27)

- переделки (37)

- плетение (57)

- Пэчворк (6)

- сумки (25)

- цветы и бантики (19)

- шитье (51)

- УРОКИ РИСОВАНИЯ (105)

- Видео-уроки (13)

- Искусство — детям (13)

- УЧИМСЯ (134)

- новичкам (6)

- фотошоп для чайников (4)

- ИНТЕРНЕТ И КОМПЬЮТЕР (28)

- Лиру. Инструкция по применению. (31)

- Оформление дневника (49)

- Фотошоп (16)

—Цитатник

Я не смогла ответить на комментарии,т.к у меня пропали *опубликовать*-он есть только внизу.Итак: рец.

Столик с элементами «Ковки» м.к. Автор Марина Лисаева Автор: Материалы и .

Декупаж мебели. Работы из интернета. из интернета Серия сообщений «**мебель.

из интернета Серия сообщений «**мебель.

Как увеличить урожай жимолости Жимолость – самая первая ягода, во второй декаде июня ее уже повсе.

ЧЕМ ПОЛЕЗНА ХОДЬБА НА КОЛЕНЯХ Даосские практики удивительно просты и эффективны. Сегодня мы расск.

—Ссылки

—Новости

—Поиск по дневнику

—Подписка по e-mail

Обалденная красота. Имитация ковки.

Еще про пейп-арт. От natashkin

Невероятные работы от мастерицы natashkin

Посмотрим что у нее получилось? Почитаем и поучимся.

В нашей семье теперь слово Пейп-арт (http://stranamasterov.ru/user/151613) знают все. Потому что весь дом — это мастерская по декорированию. Сегодня я опять со шкатулочкой. И опять от мобильного телефона ( года три наверное уже этой коробульке). Пришел и ее черед. Оказывается быть Плюшкиным это не так уж и плохо. Где бы я иначе находила себе объекты для применения своих талантов?

Медальон отлит из гипса. Есть у меня такой ремешок-цепочка из металлических медальончиков, полых внутри — как раз очень удобно отливки делать.

Есть у меня такой ремешок-цепочка из металлических медальончиков, полых внутри — как раз очень удобно отливки делать.

Имитация ковки из полимерной глины

Здравствуйте. Представляю вам мастер класс Татьяны Шумковской «Имитация ковки»

Для урока вам понадобятся:

• черная пластика

• проволока;

• золотая пудра;

• кисточка;

• акриловый лак;

• круглый стек;

• лезвие;

• паста машина;

• штамп листа;

• вода с распылителем;

• перчатка;

• каттер листа.

Для начала делаем листочки. Черную пластику разминаем и раскатываем на паста машине толщиной 3-4 мм. Каттером выдавливаем листочки.

Пальцами расплющиваем их

На смоченный водой штамп кладем наш листочек и хорошенько прижимаем.

Аккуратно снимаем со штампа.

Золотистой пудрой тонируем прожилки в листочка. Проволоку прикладываем к заготовке.

Пластикой оборачиваем проволоку, плотно прижимая ее.

Края листочка тонируем золотой пудрой.

От количества слепленых листочков и зависит объём вашего изделия в дальнейшем. Чем их больше, тем пышнее будет веночек.

Чем их больше, тем пышнее будет веночек.

Теперь делаем три объёмных цветка.

Для этого с черной пластики формируем колбаску, с одной стороны прижимаем, чтоб в разрезе у нас получилась капелька. Острым лезвием нарезаем будущие лепестки, толщиной примерно 3-4 мм.

Формируем середину цветка. Для этого катаем шарик, прикатываем его с одной стороны и разрезаем.

Вставляем в разрез проволоку и аккуратно прижимаем пластику вокруг проволоки.

У цветка будет три размера лепестков: шесть или семь самых крупных, четыре поменьше и три самых маленьких.

Начинаем лепить лепестки с самых маленьких. Пальцами формируем лепесток. Одеваем перчатку и кладем лепесток на ладонь.

Смоченным в воде шариковым стеком прокатываем лепесток, придавая ему вид лодочки.

Прищипываем край лепестка.

И тонируем золотой пудрой. Проделываем такое с остальными лепестками.

Начинаем собирать цветок. Лепестки накладываем друг на друга.

При помощи кисточки слегка тонируем.

Таким же образом делаем второй и третий ряд лепестков.

И собираем в цветок.

После того как слепили все цветы и листики, отправляем их в духовую печь.

После запекания заготовки покройте акриловым лаком, чтоб закрепить тонировку пудрой.

Готовые цветочки и листики очень похожи на кованые изделия, только намного легче и изящней.

В следующем мастер классе вы научитесь собирать все детали в красивый веночек.

Источники:

http://moyakovka.ru/process/svoimi-rukami-imitaciya.html

http://www.liveinternet.ru/users/ineangel/post238547470

http://rukodelie.usamodelkina.ru/4700-imitaciya-kovki-iz-polimernoy-gliny.html

Оборудование цехов ковки и штамповки

Содержание страницы

1. Классификация оборудования

Наиболее общей классификацией кузнечно-штамповочных машин является классификация, впервые предложенная проф. А.И. Зиминым, в основу которой положен характер изменения скорости v перемещения рабочих органов машин за время рабочего хода tр. Согласно данной классификации все кузнечно-штамповочные машины подразделяют на пять основных групп (рис. 1).

К первой группе относятся молоты, характеризующиеся нежесткой кривой изменения скорости перемещения рабочих частей машины. Для данной группы машин характерна зависимость «время рабочего хода подвижных частей от сопротивления деформации», а следовательно, и форма кривой изменения скорости. Такие кривые изменения скорости называются нежесткими.

К этой же группе относят различные прессы: фрикционные с механическим приводом, винтовые с дугостаторным и круговым приводами, пресс-молоты с гидравлическим приводом. Хотя винтовые машины и называют прессами, но по характеру изменения скорости движения рабочих частей их можно отнести к машинам первой группы – молотам.

Во вторую группу входят гидравлические прессы, которые также имеют нежесткую кривую изменения скорости движения рабочих частей машины. У этой группы машин рабочий ход может начинаться с нулевой или любой другой начальной скорости (штриховая кривая на рис. 1). Наибольшие скорости перемещения рабочих частей гидравлических машин vmax сравнительно небольшие и составляют до 0,3 м/с.

Рис. 1. Классификация кузнечно-штамповочных машин

Третью группу составляют кривошипные машины. Скорость перемещения рабочих частей этих машин, как правило, ≤ 0,5 м/с, а кривая изменения скорости носит жесткий характер и зависит от кинематики привода.

К четвертой группе относят машины ротационного типа с постоянной окружной скоростью рабочих частей, достигающей 8 м/с.

В пятую группу входят импульсные штамповочные машины и машины для гидравлической, пневматической и вакуумной штамповки, которые имеют нежесткую кривую изменения скорости рабочих частей за очень короткое время рабочего хода. В импульсных штамповочных машинах в качестве рабочего тела, осуществляющего непосредственное деформирование, можно использовать воздух, жидкость, энергию электрического поля и пороховых газов и т.д. Для штамповки взрывом применяют специальные твердые взрывные вещества или горючие смеси. Скорость рабочего тела при этом достигает 300 м/с.

Наряду с общепринятой классификацией кузнечно-штамповочных машин по характеру изменения скорости движения рабочих частей машины, каждая из названных групп может классифицироваться по технологическому, конструктивному или другим признакам.

2. Паровоздушные молоты

Паровоздушные молоты приводятся в действие паром или сжатым воздухом. Пар подается к молоту по трубопроводам от паровых котлов или паросиловых установок, сжатый воздух – от компрессоров компрессорных станций под давлением 700…900 кПа. Пар и сжатый воздух для данного типа молотов являются энергоносителями.

Рис. 2. Схема паровоздушного молота простого действия: 1 – трубопровод; 2 – рабочий цилиндр; 3 – поршень; 4 – шток; 5 – баба; 6 – верхний штамп; 7 – отверстие; 8 – нижний штамп; 9 – промежуточная подушка; 10 – шабот

По способу использования энергоносителя паровоздушные молоты подразделяют на молоты простого и двойного действия.

В молотах простого действия пар и сжатый воздух служат только для подъема движущихся частей в верхнее положение. Рабочий ход (ход вниз) совершается под действием силы тяжести подвижных (падающих) частей. Накопленная при падении кинетическая энергия превращается при ударе в работу, используемую на изменение формы заготовки.

Принцип работы паровоздушного молота простого действия (рис. 2) следующий: пар или сжатый воздух по трубопроводу 1 поступает в штоковую полость рабочего цилиндра 2 и поднимает поршень 3 и шток 4 с закрепленными на нем бабой 5 и бойком 6.

Рис. 3. Схема паровоздушного молота двойного действия: 1 – шток; 2 – рабочий цилиндр; 3 – поршень

При движении поршня 3 вверх воздух из поршневой полости цилиндра 2 выходит через отверстие 7. Когда поршень перекрывает это отверстие, под ним, в верхней части цилиндра, образуется замкнутое пространство, в котором возникает упругая воздушная подушка, обеспечивающая плавное торможение поршня в конце хода.

При подъеме поршня на требуемую высоту парораспределительный механизм прекращает подачу пара (или воздуха) в цилиндр и соединяет его с атмосферой. Под действием силы тяжести подвижные части молота с верхним штампом 6 падают вниз и ударяют по заготовке, установленной на нижнем штампе 8, закрепленном через промежуточную подушку 9 на шаботе 10.

Принцип работы паровоздушного молота двойного действия (рис. 3) заключается в следующем. Для подъема штока 1 вверх сжатый воздух или пар подается в нижнюю полость рабочего цилиндра 2, так же как и в молотах простого действия.

Рис. 4. Ковочный молот

При рабочем ходе вниз пар или сжатый воздух подается в верхнюю полость рабочего цилиндра 2 и помогает силе тяжести в разгоне падающих частей молота, в результате чего скорость в момент удара достигает 7…8 м/с. При этом пар (воздух), находящийся под поршнем 3, выбрасывается в атмосферу. При одинаковой массе падающих частей молота количество накопленной кинетической энергии у молота двойного действия будет значительно больше благодаря более высокой скорости, чем у молота простого действия.

Паровоздушные молоты по технологическому назначению бывают ковочные и штамповочные.

На ковочных молотах (рис. 4), имеющих силу тяжести падающих частей 1000…8000 кг, можно изготавливать ковкой заготовки массой 20…2000 кг.

Наибольшее распространение получили ковочные паровоздушные молоты двойного действия с массой падающих частей до 5000 кг.

Штамповочные молоты (рис. 5) являются основным оборудованием для горячей объемной штамповки благодаря своей универсальности, простоте конструкции и невысокой стоимости по сравнению с другими видами оборудования.

Рис. 5. Штамповочный молот

Сила тяжести падающих частей штамповочных паровоздушных молотов находится в диапазоне 630…25 000 кг. Наиболее широко применяются молоты с силой тяжести падающих частей 630…10 000 кг.

3. Механические молоты

В механических молотах передача энергии от главного электродвигателя к подвижным частям осуществляется с помощью различных механических связей: фрикционных, гибких и упругих.

В молотах с гибкой связью для подъема бабы используют ремень, канат или цепь. К молотам с упругими связями относят рычажные и рессорные молоты.

3.1. Фрикционные молоты с доской

Действие фрикционного молота с доской основано на использовании сил трения для подъема бабы. Падение последней происходит под действием собственной силы тяжести. Таким образом, энергия удара фрикционного молота с доской определяется массой падающих частей и высотой их падения и подсчитывается так же, как и для паровоздушного молота простого действия.

Рис. 6. Кинематическая схема фрикционного молота с доской: 1 – шабот; 2 – баба; 3 – деревянная доска; 4 – ролики; 5 – направляющие; 6 – тормозные колодки; 7 – педаль

Кинематическая схема фрикционного молота с доской приведена на рис. 6. Шабот 1 и баба 2 мало отличаются от подобных деталей паровоздушного молота. Когда доска 3 зажата между вращающимися роликами 4, подвижные части по направляющим 5 поднимаются вверх. Перед концом подъема ролики раздвигаются, а доска зажимается тормозными колодками 6. Это положение соответствует удержанию бабы на весу. Чтобы баба ударила из положения «на весу», необходимо нажать на педаль зажимного механизма. Тормозные колодки связаны с педалью 7 системами рычагов и электропневматического управления. Если отпустить педаль сразу после нажатия, молот сделает один удар. Если держать педаль нажатой, молот будет автоматически совершать последовательные удары.

Фрикционные молоты с доской применяются для горячей объемной штамповки поковок, не требующей выполнения операций подкатки или протяжки.

К существенным недостаткам этих молотов относятся невозможность регулирования силы удара, их относительная тихоходность (30…50 ударов в минуту), недопустимость эксцентричных нагрузок и высокая стоимость досок, которые являются наименее долговечной деталью (срок ее службы 40…50 ч). На молотах обычно применяют две доски, которые изготавливают из бука, ясеня или клена.

3.2. Молоты с гибкой связью

В молотах с гибкой связью в качестве гибкой связи используют ремень или цепь. В нашей стране они не нашли широкого применения, хотя в мировой практике весьма распространены.

Молоты с ремнем применяют для горячей штамповки. Их изготавливают с массой падающих частей 150…2000 кг.

Для подъема бабы в молотах с ремнем используют две схемы:

1) подвижные части поднимают с помощью ремня, зажатого между вращающимися роликами вследствие сил трения;

2) ремень наматывают на вращающийся шкив, осуществляя связь бабы с подъемником.

Рис. 7. Схема молота с приводом бабы от ремня: 1 – тяга; 2 – пневмоцилиндр; 3 – ресивер; 4 – редукционный клапан; 5 – распределительный клапан; 6 – тросы; 7 – педаль; 8 – противовес; 9 – трехходовой кран; 10 – рычаг; 11 – стяжные болты

На рис. 7 показана схема молота с приводом бабы от ремня. Ремень к шкиву прижимается роликом при перемещении его тягой 1, связанной с поршнем пневматического цилиндра 2. Чтобы исключить влияние колебания давления воздуха в сети на работу привода, в пневматическую схему молота включают ресивер 3, имеющий достаточный объем.

Величина рабочего давления воздуха, обеспечивающая силу прижатия ремня, составляет 300…600 кПа. Давление регулируют редукционным краном 4. Воздействие на распределительный клапан 5 цилиндра 2 осуществляют через трос 6 с помощью педали 7. Педаль поддерживается в верхнем положении противовесом 8. Для ограничения высоты подъема бабы используют трехходовой кран 9, который при контакте бабы с рычагом 10 переключает пневмоцилиндр на отвод прижимного ролика от ремня. Работа молота с цепью аналогична работе молота с ремнем.

3.3. Бесшаботные молоты

Молоты с подвижным шаботом называют молотами со встречным движением бабы или бесшаботными. Бесшаботные молоты изготавливают с различным исполнением привода подвижных баб, с энергией удара до 1500 кДж. На них можно штамповать поковки с массой, достигающей 20 000 кг. Схема бесшаботного молота приведена на рис. 8.

Рис. 8. Схема бесшаботного молота с ленточной связью баб: 1, 2 – верхняя и нижняя бабы; 3 – блокишкивы; 4 – металлические ленты; 5 – амортизирующие буфера

Принцип работы следующий: две бабы: верхняя 1 и нижняя 2, связанные между собой стальными лентами 4, движутся навстречу друг другу и при взаимной встрече штампуют заготовку, которая укладывается на нижнюю бабу. Отсутствие шабота (его роль играет подвижная нижняя баба) сокращает ударные воздействия подвижных частей на фундамент и соответственно производственное здание.

Станина молота монтируется на фундаментной плите. Верхняя баба приводится в движение поршнем. В качестве энергоносителя применяют пар, сжатый воздух либо другой газ.

Нижняя баба получает рабочее движение от верхней посредством стальных лент, перекинутых через блоки-шкивы 3. Применяют также конструкции молотов с независимым приводом обеих баб. В большинстве конструкций движение баб происходит в вертикальной плоскости, но известны молоты, где движение баб осуществляется и в горизонтальной плоскости.

4. Винтовые прессы (молоты)

Винтовые машины применяют для горячей и холодной объемной штамповки, чеканки, правки, гибки и других операций. К винтовым кузнечным прессам относят такие, которые в составе главного исполнительного механизма имеют винтовой шпиндель (винт) с несамотормозящейся резьбой прямоугольного или трапецеидального профиля. Эти прессы используют для штамповки поковок кинетическую энергию вращательного или винтового движения масс.

Принцип действия винтовых машин заключается в разгоне подвижных частей (винта с маховиком или без маховика, ползуна и верхнего штампа) приводом фрикционного, электрического или гидравлического действия во время хода вниз до определенной скорости для того, чтобы накопить кинетическую энергию необходимой величины. Наибольшая скорость современных винтовых прессов с фрикционным, дуго- и кругостаторным электроприводом составляет 0,5…0,9 м/с, а с гидроприводом – 0,9…2 м/с.

По характеру работы винтовые прессы относят к оборудованию, имеющему нежесткую кривую изменения скорости движения рабочих частей во время рабочего хода, поэтому, хотя винтовые машины и называют прессами, по характеру изменения скорости движения рабочих частей они являются, скорее, молотами, чем прессами. Общее с прессами у этого типа машин – наличие станины, выполненной в виде замкнутой рамы, которая воспринимает силу в момент деформации заготовки.

Рис. 9. Винтовой двухдисковый пресс: 1 – станина; 2 – ползун; 3 – верхняя поперечина; 4 – фрикционный диск; 5 – приводной вал; 6 – маховик; 7 – винтовой шпиндель; 8 – составная гайка; 9 – фрикционный диск; 10 – механизм управления перемещением фрикционных дисков 4 и 9 относительно диска 6

Поэтому винтовые машины оценивают не только по накопленной кинетической энергии, но и по номинальной силе. Это обстоятельство, а также сравнительно невысокая скорость рабочих частей позволяют называть эти машины прессами, хотя по характеру своей работы их было бы правильнее считать молотами.

В отечественных винтовых прессах с гидравлическим приводом кроме накопленной кинетической энергии для деформирования заготовки используется и сила, развиваемая гидравлическим цилиндром.

Общий вид винтового двухдискового пресса с фрикционным передаточным механизмом показан на рис. 9.

Станина 1 винтового пресса состоит из двух стоек, отлитых из стали или чугуна за одно целое со столом, и верхней поперечины 3, соединенной со стойками стальными стяжными болтами. В верхней поперечине закреплена составная гайка 8, внутри которой проходит винтовой шпиндель 7, имеющий несамотормозящуюся многозаходную резьбу с углом подъема витков 12…20°. На верхнем конце шпинделя закреплен горизонтальный маховик 6, выполненный из стального или чугунного литья с накладками из фрикционного материала по ободу.

Нижний конец шпинделя через пяту шарнирно соединен с ползуном 2, двигающимся в направляющих станины 1. Над маховиком 6 находится приводной вал 5 с дисками 4 и 9, расстояние между которыми всегда несколько больше диаметра маховика. При перемещении горизонтального вала вдоль оси с помощью нажимного пневматического механизма 10 диски 4 и 9 поочередно нажимают на маховик 6, осуществляя его вращение и связанного с ним шпинделя то в одну, то в другую сторону. Винтовой шпиндель 7, вращаясь в гайке, перемещает вверх–вниз подвижный ползун 2.

Привод винтового двигателя осуществляется от электродвигателя.

В верхнем положении ползун удерживается ленточным тормозом с механическим или гидравлическим приводом.

Рис. 10. Схема винтового пресса с дугостаторным приводом: 1 – маховик; 2 – дугостаторы; 3 – станина с амортизаторами; 4 – винт; 5 – гайка; 6 – ползун; 7 – выталкиватель; 8 – тормоз

Фрикционные винтовые прессы имеют существенные недостатки: громоздкость приводной системы, низкую стойкость фрикционных накладок, низкий КПД из-за проскальзывания маховика и дисков.

Вследствие указанных недостатков винтовые фрикционные прессы не получили широкого распространения и в настоящее время отечественной промышленностью не выпускаются. Вместо них нашли применение винтовые прессы с дугостаторным приводом. В этих прессах принцип работы привода ползуна основан на использовании вращающегося электромагнитного поля, создаваемого не круговыми, как в обычных электродвигателях, а дуговыми статорами, которые приводят во вращение короткозамкнутый ротор, являющийся одновременно маховиком. Схема винтового пресса с дугостаторным приводом приведена на рис. 10.

Конструкция привода данного пресса максимально упрощена, что обеспечивает высокую надежность и долговечность работы. Принцип работы винтового дугостаторного пресса следующий: вращение ротора – маховика 1 непосредственно передается рабочему винту 4, ввернутому в рабочую гайку 5, жестко закрепленную в ползуне пресса 6. Винт 4, связанный с маховиком 1, имеет кольцевой бурт, опирающийся на кольцевую тягу, расположенную в нижней части ползуна, и осевого перемещения не совершает. Вращение винта 4 вызывает осевое перемещение гайки 5 с ползуном 6. Два дугостатора 2 располагаются на станине 3 пресса. Для торможения в верхнем положении маховик имеет колодочный тормоз 8 с электропневматическим приводом.

Дугостаторный привод упрощает получение пониженной частоты вращения маховика (100…300 мин-1) без применения редуктора.

Эта формула справедлива при круговом статоре, имеющем замкнутую дугу 360°. В случае уменьшения длины дуги статора скорость вращения ротора при одном и том же числе пар полюсов уменьшается. Например, при четырех парах полюсов и круговом статоре ротор электродвигателя будет иметь частоту вращения 750 мин-1. При использовании дугового статора с углом 120° частота вращения ротора электродвигателя будет составлять всего 250 мин-1. Указанный принцип используют при разработке винтовых прессов с дугостаторным безредукторным приводом.

Переключение привода на опускание и подъем ползуна, а также требуемую величину хода последнего и, соответственно, величину накопленной кинетической энергии устанавливают положением металлических флажков, связанных с бесконтактными конечными выключателями, на которые воздействует ползун пресса при своем перемещении.

Детали винтовых прессов работают в тяжелых условиях. Наиболее ответственную деталь пресса – винтовой шпиндель – изготавливают из кованых сталей 40Х, 40ХНМА или 60С2, подвергнутых термической обработке до твердости 240…280 НВ.

Винтовой шпиндель имеет резьбу прямоугольного, трапецеидального симметричного и трапецеидального несимметричного профилей, которую после термообработки шлифуют. Гайку изготавливают составной, имеющей стальной бандаж и резьбовую втулку, выполненную из бронзы БрОФЮ-1, БрАЖ9-4 или БрОЦС5-5-5.

5. Гидравлические прессы

Гидравлические прессы в соответствии с классификацией относят к машинам второй группы, имеющим нежесткую кривую изменения скорости движения рабочих частей машины. Принцип работы гидравлического пресса основан на законе Паскаля, по которому давление, производимое на жидкость внешними силами, передается по всем направлениям без изменения.

Принципиальная гидромеханическая схема ковочного гидравлического пресса приведена на рис. 11.

Рис. 11. Принципиальная схема гидравлического пресса

Его принцип работы заключается в следующем.

Если к поршню 1 приложить силу Р1, то по закону Паскаля под торцем поршня 1 возникнет давление q = P1 / f1 (f1 – площадь поршня 1), которое передается во все точки объема жидкости. Давление q, направленное нормально к основанию поршня 2 большего диаметра и площади f2 соответственно, создает силу P2 = qf2 , которая будет больше силы Р1 во столько раз, во сколько площадь f2 больше площади f1, т.е.

P2 = P1 (f2/f1 ).

Таким образом, в гидравлических прессах путем увеличения площади f2 и рабочего давления жидкости q можно получить силу Р2 теоретически сколь угодно большой величины.

Устройство ковочного гидравлического пресса приведено на рис. 12.

Рабочий гидроцилиндр 1 пресса, установленный в верхней траверсе 2, через колонны 3 жестко соединен с неподвижной нижней траверсой 4, являющейся одновременно рабочим столом пресса, который устанавливают на фундамент. Неподвижные верхняя 2 и нижняя 4 траверсы вместе с колоннами 3 образуют станину пресса.

Рис. 12. Схема ковочного гидравлического пресса: 1 – рабочий гидроцилиндр; 2 – неподвижная траверса; 3 – направляющие колонны; 4 – нижняя неподвижная траверса; 5 – плунжер; 6 – подвижная траверса; 7 – возвратный цилиндр; 8 – плунжер; 9 – система гидропривода; 10 – система управления; 11 – трубопровод

Рабочий плунжер 5 пресса соединен с подвижной траверсой 6, имеющей возможность перемещения по направляющим колоннам 3 только вниз при подаче рабочей жидкости в главный рабочий цилиндр 1. Для подъема подвижной траверсы 6 вверх в прессе предусмотрены возвратные цилиндры 7 с плунжерами 8.

Работа гидравлического пресса обеспечивается гидроприводом 9, связанным с системой управления 10 и прессом трубопроводом 11.

Главным параметром гидравлического пресса является его номинальная сила, развиваемая рабочим гидроцилиндром.

Гидравлические прессы подразделяют на прессы для обработки металлов и неметаллических материалов. В свою очередь, прессы для обработки металлов подразделяют на несколько групп в зависимости от их технологического назначения.

Из гаммы гидравлических прессов, предназначенных для горячей обработки металлов давлением, можно выделить: ковочные прессы для свободной ковки с номинальной силой 5…150 МН, штамповочные прессы для горячей объемной штамповки с номинальной силой 10…750 МН и специализированные прессы, например для изотермической штамповки, с номинальной силой 2,5…46 МН.

По числу рабочих цилиндров гидравлические прессы подразделяют на одно-, двух-, трех- и многоплунжерные.

В состав гидропрессовой установки входят: пресс, привод (источник жидкости высокого давления), баки (приемники для жидкости), органы управления (различные распределители, клапаны, дроссели, трубопроводы и т.п.).

Приводы пресса (источники высокого давления) разделяют на три группы: насосные безаккумуляторные; насосно-аккумуляторные и мультипликаторные.

При насосном безаккумуляторном приводе питание гидропресса рабочей жидкостью высокого давления осуществляют непосредственно от насосов. Особенностью насосного привода является то, что насос развивает такое давление, которое необходимо для деформирования заготовки. Поскольку сопротивление деформированию во время рабочего хода плунжера пресса меняется, давление жидкости, создаваемое насосом, также переменно. При этом скорость перемещения подвижной траверсы пресса зависит только от производительности насосов.

К насосно-аккумуляторным приводам прессов относят приводы, осуществляющие питание гидросистемы пресса рабочей жидкостью высокого давления при рабочем ходе одновременно от насоса и гидроаккумулятора. В этом случае между прессом и насосом устанавливают дополнительную емкость, в которой скапливается (аккумулируется) жидкость высокого давления.

Аккумулятор в требуемый момент времени отдает запас накопленной жидкости в гидросистему пресса, компенсируя тем самым недостающую во время деформирования производительность насосов, обеспечивая необходимую скорость перемещения подвижной траверсы и рабочую силу пресса. При насосно-аккумуляторном приводе скорость движения подвижной траверсы не зависит от производительности насосов, а определяется только сопротивлением деформированию материала заготовки.

К мультипликаторным приводам относят такие, в которых питание пресса во время рабочего хода осуществляется источником высокого давления – мультипликатором (рис. 13), подающим рабочую жидкость высокого давления определенными порциями в гидросистему пресса.

Традиционно мультипликатор состоит из корпуса 1 с двумя полостями различного диаметра. В полости большего диаметра размещают поршень 2 со штоком 3, торец которого находится во второй камере 4, являющейся камерой высокого давления.

Изготовление штампов для холодной штамповки металла

Холодная штамповка на сегодняшний день одна из самых передовых высокотехнологичных обработок металла. Применение такой технологии позволяет получать металлические изделия самых разнообразных форм и размеров. Вся продукция, изготовленная таким способом, имеет точные геометрические параметры, качественные поверхностные слои и не нуждается в дополнительной обработке. В штампованных изделиях отсутствуют дефекты в виде горячих трещин изделия, царапин на поверхности, заусенец, рисок, участков с усадкой металла и прочих повреждений. Огромную роль в производстве качественных изделий путем холодной штамповки играет современное оборудование и применение высокоточных форм и штампов. Заказывать разработку и изготовление штампов для холодной штамповки металла лучше у проверенного производителя, с большим опытом работы. Таким образом, Вы заплатите деньги за качественную продукцию, изготовленную по всем установленным правилам и требованиям качества. Компания Zubix предоставляет услугу холодного штампования, а также перечень других услуг, связанных с металлообработкой и не только. В галерее сайта Вы можете ознакомиться с готовыми работами фирмы. В разделе «Услуги» предлагаем уточнить более подробную информацию о деятельности компании. Вы можете узнать более подробно о всех существующих предложениях и условиях сотрудничества уже сейчас.

Отметим все тонкости представленной технологии. Штампование (или проще говоря штамповка) – это непростой процесс, из-за которого металлическая заготовка под влиянием давления переносит пластическую деформацию. Результатом процесса, которое требует полноценное вмешательство специализированных станков, из обычной заготовки получается запрашиваемое металлическое изделие заданными заказчиком формы и масштабов. Деформирование будущего элемента выполняется двумя способами:

- При помощи предварительного нагрева.

- Без термического вмешательства.

При выполнении холодного штампования применяется особая технологическая оснастка. В то же время металл для заготовки подвергается дополнительному упрочнению. Из-за упрочнения холодная штамповка делает изделие не совсем пластичным. Чтобы готовое изделие обладало всеми положительными качествами, используют такую обработку как рекристаллизационный отжиг. Благодаря всем перечисленным операциям получаются не только пластичные, но и довольно прочные изделия.

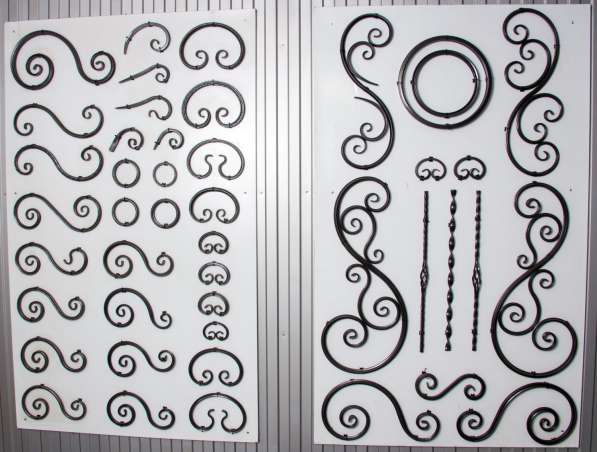

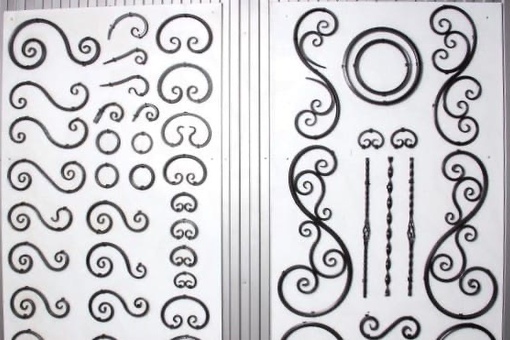

технология создания красивого кованого художественного орнамента

В последние годы большой популярностью стали пользоваться элементы холодной ковки. Опытные мастера из грубого металла, используя художественную ковку, создают красивые детали, подходящие для любого интерьера. Элементы ковки с неповторимым орнаментом полностью изменяют внешний вид здания, они придают ему индивидуальный характер. Кованые детали нашли широкое применение в оформлении ландшафта, а также для украшения различных помещений.

Виды художественной ковки металла

Для проведения художественной ковки обязательно учитывается материал детали. От этого зависит вид ковки, которая бывает:

- Горячая.

- Холодная.

Горячий метод

Элементы художественной ковки, имеющие сложный орнамент, требуют предварительного нагрева материала, чтобы получить определённый уровень пластичности.

Низкоуглеродистые стали нагреваются до температуры 1000—1150 градусов. Если в металле содержится большое количество углерода, то ковка осуществляется при более низкой температуре. Обычно она находится в диапазоне 800—900 градусов.

Особенности холодной ковки

Элементы холодной ковки, купить которые можно в специализированных магазинах, изготавливаются несколькими способами:

- Операция выполняется без нагрева, на холодную.

- Деталь нагревается до 200—250 градусов.

Основным преимуществом деталей, полученных холодной ковкой, считается высокая точность готового изделия. На поверхности таких кованых деталей отсутствует окалина. Холодная ковка даёт возможность изготавливать рельефные элементы, используя листовые заготовки. Такая методика применяется для обработки цветных металлов.

Чтобы получить художественную композицию, готовые элементы необходимо соединить. При обычной сварке получается некрасивый вид, шов имеет пониженную прочность, детали приходится зачищать. Профессионалы пользуются для соединения деталей кузнечной сваркой.

Готовые элементы нагреваются до температуры 650—700 градусов, при которой металл становится пластичным. Затем орнамент обжимают во время сборки.

Преимущества ковочной обработки

Ковкапром занимается выпуском и продажей художественных элементов во многих городах России. Их кованые элементы имеют самое разное направление. Все эти изделия отличаются несколькими положительными качествами:

- Каждая деталь считается уникальным и неповторимым творением. Любой элемент отличается своей индивидуальностью.

- Красивый внешний вид.

- Кованые детали покрываются особым антикоррозийным составом, поэтому эти элементы могут эксплуатироваться не один десяток лет.

- Благодаря твёрдости металла такие изделия всегда отличаются высокой прочностью.

- Детали прекрасно сочетаются с различными отделочными и строительными материалами. Это позволяет воплощать в жизнь самые оригинальные дизайнерские решения.

Разновидности узоров

Из объёмного металлопроката кузнецы создают различные рисунки, в которые входит несколько составляющих:

- Спираль. Диаметр спирали иногда уменьшается книзу и меняет своё направление на противоположное. Получается очень оригинальный узор, в котором направление спирали регулируется художественным замыслом.

- Двухрядная спираль. Средняя часть имеет самый большой диаметр. Этот орнамент получил название «китайский фонарик». Для получения такого узора используется проволока большого сечения.

- Волюта. Узор имеет форму завитка, располагающегося в разных направлениях. Волюта бывает однонаправленной вогнутости, при этом завитки имеют одну ось сгиба. Когда завитки находятся с двух сторон от центра заготовки, говорят о разнонаправленной волюте.

- Крутень. Для формирования такого орнамента часть стержня закручивается вокруг оси. Закручивание всегда происходит в одну сторону, так как находясь в пластичном состоянии, при закручивании в разные стороны пруток может разрушиться.

- Навершие. Этими деталями украшают оконные решётки, а также различные ограждения. Элемент представляет собой небольшой отрезок прутка, торец которого имеет острую кромку. К нему крепится несколько завитков.

Из листового металлопроката изготавливаются дополнительные детали художественной ковки. К ним относятся:

- Пространственные спирали. Внешний вид похож на шнек. Ширина спирали уменьшается в сторону вращения. Деталь может иметь рельефный вид. Для этого на кромках делают художественные риски.

- Плоский завиток. Элемент аналогичный объёмному, только для изготовления используется металлическая полоса.

- Чеканка. Для получения узора проводится точечная обработка плоской поверхности детали. Операция выполняется на цветном металле.

- Кернение. В лист вдавливается специальный штамп. Таким способом можно изготавливать вензель, придавать изображению объёмный вид, а также формовать надпись.

- Оголовки. Из полосы сворачивается чашеобразную ёмкость. Может иметь несколько форм в зависимости от создаваемого рисунка.

Используя комбинации таких художественных орнаментов, можно создать очень красивые кузнечные композиции, отличающиеся своей оригинальностью и неповторимостью.

Что такое холодная ковка?

Холодная штамповка — это один из вариантов процесса штамповки металла, который включает формование или формование металлических деталей посредством приложения мощных локализованных сил сжатия. Холодную штамповку проводят, когда температура металла обычно поддерживается при комнатной температуре или немного выше нее, при этом температура всегда поддерживается на уровне трех десятых или ниже температуры рекристаллизации формованного металла. Сжимающие силы, возникающие при холодной ковке, можно прикладывать вручную с помощью молотка или от источников энергии, таких как кузнечно-прессовые машины.В большинстве случаев металл вдавливается в матрицу по форме готового продукта или вокруг открытых шаблонов или шаблонов. Холодная штамповка предлагает несколько явных преимуществ по сравнению с процессами горячей штамповки, в том числе лучшую чистоту поверхности, улучшенную стабильность размеров и более низкие производственные затраты.

Женщина, держащая книгуКовка — один из старейших процессов обработки металла, известных человеку.Процесс ковки металла включает в себя удары молотком по заготовке или в нее по штампу, шаблону или зажимному приспособлению, заставляя металл течь в желаемую форму. Ковка обычно делится на три типа процессов в зависимости от температур, до которых нагревается металл перед ковкой. Это горячая, теплая и холодная ковка с горячими и теплыми процессами, в которых температура заготовки варьируется от нескольких сотен градусов до более 2000 ° по Фаренгейту. С другой стороны, при холодной ковке рабочая сталь нагревается не более чем до трех десятых от температуры рекристаллизации.

Во многих случаях холодная штамповка выполняется стальной заготовкой при комнатной температуре. Это особенно подходит для изготовления небольших деталей большого объема, таких как крепежные детали, в том числе гвозди, винты и заклепки. Таким образом, этот процесс привлекателен как недорогой метод ковки, поскольку дорогостоящее нагревательное оборудование исключается из рабочего цикла.Детали из холоднокатанной стали можно сгибать в форму, вдавливать в штампы с помощью ручного или механического молота или придавать форму посредством профилированной штампа.

Еще одним преимуществом процесса холодной штамповки является высококачественная отделка конечных продуктов.Холоднокованые детали требуют очень небольшой обработки после ковки, как в случае горячих процессов. Однако более мягкие металлы, такие как алюминий, могут подвергаться вторичному нагреву для отпуска или упрочнения материала. Холодная ковка чаще всего используется для производства более мелких изделий, хотя этот процесс может применяться к деталям весом в несколько тонн. Другие преимущества этого процесса включают превосходную стабильность размеров при высоких нагрузках на штамп во время ковки и хорошие характеристики нагружения готового продукта.

Холодное формование

Горячая штамповка и холодная штамповка — это два разных процесса формовки металла, которые дают одинаковые| Холодная штамповка по сравнению с горячей штамповкой |

Процесс горячей штамповки (также называемый горячей штамповкой)

Горячая штамповка — это процесс, при котором материал должен быть значительно нагрет для формирования, отсюда и название. Средние температуры, необходимые для горячей штамповки:

- до 1150 градусов Цельсия для стали

- От 360 до 520 градусов Цельсия для алюминиевых сплавов

- От 700 до 800 градусов Цельсия для медных сплавов

Нагревание материала во время горячей ковки повышает температуру выше точки рекристаллизации металла.Сильный нагрев необходим, чтобы избежать деформационного упрочнения металла при деформации. Тип горячей ковки, называемой изотермической ковкой, полезен для предотвращения окисления некоторых металлов, таких как суперсплавы. При изотермической ковке процесс происходит в строго контролируемой атмосфере, аналогичной вакууму.

Рекомендации по горячей штамповке

Производители обычно выбирают горячую штамповку для производства деталей, которые имеют большее значение в технической сфере.Горячая ковка также рекомендуется для деформации металла с высоким коэффициентом деформируемости. Другие соображения для горячей штамповки включают:

1. Производство дискретных деталей

2. От низкой до средней точности

3. Формирование окалины

4. Низкие напряжения или низкое деформационное упрочнение

5. Гомогенизированная зернистая структура

6. Повышенная пластичность

7. Устранение химических несоответствий

Возможные недостатки горячей штамповки включают:

- Менее точные допуски

- Возможное коробление материала в процессе охлаждения

- Различная зернистая структура металла

- Возможные реакции между окружающей атмосферой и мета

Холодная штамповка (также называемая холодной штамповкой или холодной высадкой)

Холодная штамповка деформирует металл, пока он находится ниже точки рекристаллизации.Холодная штамповка наиболее проста при работе с мягкими металлами, такими как алюминий, но может выполняться и с твердыми металлами, такими как сталь. Этот процесс обычно более рентабелен, чем горячая штамповка, и конечный продукт практически не требует отделочных работ. Часто, когда алюминий был подвергнут холодной штамповке с приданием ему желаемой формы, он затем подвергается термообработке для упрочнения детали, что называется «отпуском».

Процесс холодной штамповки

Хотя в этом процессе используется термин «холодная штамповка», холодная штамповка фактически происходит при комнатной температуре или около нее.Наиболее распространенными металлами, используемыми для холодной ковки, обычно являются стандартные стали или углеродистые легированные стали. Очень распространенный вид холодной штамповки называется штамповкой. Во время процесса штамповки металл помещается в штамп, обычно в карбидный штамп, который прикрепляется к опоре.

Затем по металлу ударяют молотком и вдавливают в матрицу, образуя желаемую деталь. Молоток может быстро ударить по детали несколько раз, чтобы сформировать продукт.

Рекомендации по холодной ковке

Производители могут предпочесть холодную ковку горячей ковке по ряду причин.Одна из причин заключается в том, что детали, изготовленные методом холодной ковки, требуют очень мало или совсем не требуют отделочной обработки. Удаление этого шага из процесса изготовления может сэкономить деньги производителя. Холодная ковка также создает меньше проблем с загрязнением, а конечный продукт имеет лучшую общую поверхность.

К другим преимуществам холодной ковки относятся:

- Более легкое придание направленных свойств

- Улучшенная взаимозаменяемость

- Повышенная воспроизводимость

- Повышенный контроль размеров

- Справляется с высокими нагрузками и нагрузками на штамп

- Производит детали формы нетто или почти нетто формы

Возможные недостатки:

- Более легкое придание свойств направленности

- Улучшенная взаимозаменяемость

- Повышенный контроль размеров

- Выдерживает высокие нагрузки и высокие нагрузки на матрицу

- Производит детали формы нетто или почти нетто формы

- Металлические поверхности должны быть чистыми и свободными от окалины до начала ковки.

- Металл менее пластичный

- Может возникнуть остаточное напряжение

- Требуется более тяжелое и мощное оборудование

- Требуется более прочный инструмент

Холодная штамповка — детали, изготовленные на заказ, кованые, литые и гальванические — Bunty LLC

Ковка включает приложение силы к металлу для изменения размеров.В прошлом кузнецы вручную долбили и ковали металлические детали до нужной формы.

Сегодня этот процесс чаще всего происходит в высокоавтоматизированных производственных средах.

Типы поковок

Как правило, во время ковки производитель металлических деталей прилагает силу для сжатия металла до желаемой размерной конфигурации.

Производители могут выполнять один (или несколько) видов ковки: холодную ковку, горячую ковку и горячую ковку. Температуры варьируются в зависимости от используемых металлов:

Холодная штамповка (комнатная температура): производители сжимают металл при комнатной температуре, чтобы выполнить холодную штамповку.Этот тип ковки, обычно выполняемый сегодня машинами, требует использования очень прочных металлических штампов для деформации и сжатия металла в желаемые формы. Мягкие металлы особенно хорошо поддаются холодной ковке.

Теплая ковка (обычно от 300 до 1570 градусов по Фаренгейту): Ковка происходит при температуре выше комнатной, но не при такой высокой температуре, чтобы металлическое сырье расплавилось. Теплая ковка дает преимущества производителям, которые предпочитают манипулировать металлом и сжимать его без применения очень высоких температур.

Горячая ковка (обычно 2010 градусов по Фаренгейту и выше): этот тип ковки происходит при чрезвычайно высоких температурах. Он изменит внутреннюю структуру металлов за счет сжатия, что приведет к созданию более прочных деталей с однородной зернистой структурой.

Процесс холодной штамповки

Сегодня все большую популярность приобрела холодная ковка. Он предлагает особенно эффективный способ работы с алюминием. Производители металлических деталей часто полагаются на определенные процессы «холодной штамповки».

Во время холодной ковки производитель толкает и сжимает металл для изменения размеров при комнатной температуре.

В настоящее время большая часть холодной штамповки происходит в условиях массового производства с высокой степенью автоматизации. Этот процесс предлагает особенно полезный способ изменения формы алюминия и ковких металлов, таких как медь.

Процесс «холодной штамповки» (также известный как «холодная обработка») относится к работе с металлом для придания ему формы при комнатной температуре, иногда с помощью ударов молотком или механических ударов.

Во время холодной ковки производитель обычно толкает заготовку, чтобы сжать ее до желаемых размеров. Например, компании часто используют молотки, механические молоты или штампы для достижения этой цели.

Три популярных процесса обработки металлов завоевали популярность во всем мире: прямая экструзия, обратная экструзия и высадка (или «осадка»). Автоматизированное оборудование позволяет металлургическим заводам использовать эти технологии в массовом производстве при высоких температурах:

Прямая экструзия : Чугун проходит через фильеру, сформированную с желаемым поперечным сечением.Этот процесс, широко распространенный в промышленных условиях, помогает производить длинные твердые удлинители.

Обратная экструзия : Сила поршня толкает твердую головку через неподвижный горячий металл, что позволяет создавать полые компоненты, такие как металлические трубы.

Заголовок / Осадка : Пуансон сбоку сжимает горячий металл, расположенный горизонтально внутри прочной металлической матрицы.

Производители взяли эти три основных подхода и применили их также к настройкам холодной штамповки.Хотя холодные металлические заготовки в качестве сырья не «текут», конечно, ударное усилие может толкать их в желаемом направлении относительно экструзионной головки.

Эта мощная технология, используемая в сочетании с штампами для прочной холодной или горячей ковки, помогает создавать множество полезных мелких металлических компонентов.

Холодная штамповка: материалы и применение

Рассмотрим эти распространенные материалы и области применения для холодной (и теплой) ковки.

Материалы

Холоднокованые детали нашли применение в промышленности.Сегодня производители иногда используют холодную ковку для создания оправы ювелирных изделий из сплавов золота. Тем не менее, эта технология также помогает создавать легкие промышленные детали.

Алюминий особенно часто служит сырьем для холодной (или теплой) ковки. Сегодня металлы, используемые для холодной или теплой ковки, включают медь, бронзу, алюминий, олово и, в редких случаях, как сообщается, некоторые компоненты из стальных сплавов.

Приложения

Холодная штамповка помогает производить мелкие металлические детали (обычно весом менее 10 фунтов).Сегодня компании используют холодную ковку для создания гвоздей, булавок, компонентов автомобильной подвески, ручных инструментов и некоторых обычных предметов кухонной утвари. Холодная штамповка особенно полезна в ювелирном, автомобильном, строительном и потребительском секторах.

Преимущества холодной штамповки

Холодная штамповка дает производителям ряд важных преимуществ.

1. Этот процесс не требует использования высоких температур. Как следует из названия, холодная ковка происходит при комнатной температуре.Компаниям не нужно вкладывать средства в доменные печи, промышленные печи или другое оборудование для обработки горячего металла, чтобы осуществлять эту форму производства.

2. Поскольку сегодня холодная штамповка обычно включает использование автоматизированного оборудования, она позволяет получать однородные детали быстрее, чем некоторые другие производственные технологии.

Использование этого процесса нравится компаниям, имеющим производственные мощности большого объема. Они могут производить холодную ковку на постоянной основе без продолжительных простоев.

3. Детали, изготовленные с помощью компьютеризированного оборудования для холодной штамповки, обладают высокой степенью дублирования. Производители надежно воспроизводят эти компоненты, если хранят в файле необходимые спецификации продукта. Эта ситуация способствует упрощению производства единых запасных частей.

4. Прочные металлические штампы, используемые для холодной ковки, имеют тенденцию служить в течение длительного периода времени. Хотя со временем они изнашиваются, но выдержат многократное использование.Длительный срок службы штампа способствует повышению эффективности холодной штамповки.

5. Возможность массового производства холоднокованых деталей иногда способствует снижению цены за единицу продукции. Такая ситуация в определенных ситуациях повышает рыночную конкурентоспособность продуктов, созданных с использованием этой технологии.

Производители могут обнаружить маркетинговые преимущества, используя эту сравнительно экономичную технологию.

6. Холоднокованые детали обычно требуют минимальной отделки.Поскольку производство происходит при комнатной температуре, производитель может легко обрабатывать заготовки и манипулировать ими.

Использование холодной ковки в некоторых случаях позволяет избежать дорогостоящих операций отделки.

КОНТАКТЫ BUNTY LLC

Для получения дополнительной информации о наших услугах холодной штамповки свяжитесь с нами через удобную форму на веб-сайте или отправьте запрос напрямую.

Мы приветствуем ваши запросы.

Введение в холодное формование

Введение в холодное формование 6 марта 2007 г. Индепенденс, Огайо Представлено корпорацией Carpenter Technology Corporation

Copyright 2007 CRS Holdings, Inc.

Введение Терминология Процессы Преимущества Характеристики материалов Области применения Этапы производства покрытий и смазок

Информация и данные, представленные здесь, являются типичными или средними значениями и не являются гарантией максимальных или минимальных значений. Приложения, специально предлагаемые для материалов, описанных здесь, сделаны исключительно в целях иллюстрации, чтобы дать читателю возможность сделать свою собственную оценку, и не предназначены в качестве гарантий, явных или подразумеваемых, пригодности для этих или других целей.

История и развитие холодной штамповки

23 марта 1794 г.

Josiah Pierson Rivet Machine

16 ноября 1796 г.

Isaac Garretson Патент США на машину для резки и высадки гвоздей

Терминология холодной штамповки Термины холодного формования

Холодная высадка:Процесс холодной штамповки, в котором сила пуансона должна превышать предел упругости материала, чтобы вызвать предел упругости пластического течения = предел текучести Ковка без нагрева

Терминология холодной штамповки Условия холодной штамповки:

Холодная экструзия

уменьшается диаметр заготовки за счет проталкивания ее через меньшее отверстие уменьшает размер без потери выхода общий термин, описывающий комбинацию холодной высадки с холодной экструзией

Холодная штамповка:

Применения:

Машины для холодной штамповки — по количеству штампов и выдувов

например:

1 штамп / 2 удар 2 штамп / 3 удар 2 штамп / 4 b low

Проволока подается через отрезной штамп до упора.Отрезной нож режет заготовку.

Отрезной нож перемещает заготовку на головку.

Теперь заготовка готова к первой перфорации. Правильная обрезка заготовки имеет решающее значение. Масса заготовки равна массе готовой детали.

Осадка головки крепежа выполняется одним из этих 4 методов.

Типичный метод 1 штампа / 2 пуансона широко применяется при производстве крепежных изделий с головкой. Первый удар сочетает конусность с выдавливанием хвостовика. Конинг — это частичное расстройство головы.Второй удар завершает форму головы.

Выбиваемый штифт действует как опора для заглушки во время курсовой работы. Затем выталкивает готовую деталь. Практическое правило: не поддерживаемый штифт не должен превышать 8D Поддерживаемый штифт рекомендуется более 8D

Открытая экструзия

Экструзия с ловушкой

Уменьшение площади на 30%

Уменьшение площади на 75%

Примеры использования экструзии с ловушкой и открытой экструзии.

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Процесс холодной штамповки на 7 станций

Преимущества холодной штамповки Преимущества холодной штамповки Универсальность конструкции Высокопрочные детали из нетермообрабатываемых сплавов Самый экономичный способ по сравнению сфрезерование, механическая обработка, зубофрезерование и химическое травление Высокая производительность

Металлургические эффекты Поток зерна Повышает прочность, твердость, ударную вязкость и сопротивление усталости

Экономия материала

Преимущества холодной штамповки Головка улучшает зернистую структуру готовых деталей, делая ее соответствующей потоку дизайн. На обработанной диаграмме показано, как зернистая структура ослабляется операциями резания.

Материалы — ХарактеристикиМатериал Алюминиевые сплавы Описание Прочность на растяжение мягкой стали при 1/3 веса.Пример: 2024 г. Сплав Cu и Zn. Прочный, устойчивый к ржавчине. Относительно недорогой. Пример: 274 Желтая латунь Высокая коррозионная стойкость. Дорого. Пример: 110 Электролитический вязкий пек Примерно 2/3 никеля, 1/3 меди с небольшими количествами Fe. Высокая прочность, устойчивость к нагреву и коррозии. Пример: NiCu400

Растяжение (тыс. Фунтов на квадратный дюйм) 55

Урожайность

Формуемость

Индекс стоимости стали = 1 5,0

50

Отлично

Латунь

60 мин

40 мин

Отлично 9000.0

Медь

35 40

10 35

Отлично

6,5

Никелевые сплавы

80 мин.

60 мин.

Отлично

18,0

макс.Материал — Макс. Предел прочности при растяжении и формуемости 50% холодная сталь = 1 работа

1010

Низкоуглеродистая

55

62

Отлично От Хорошего до Отличного От Хорошего до Отличного От Относительно хорошего

1

10181022 1038

Низкоуглеродистого Среднеуглеродистого Среднеуглеродистый низколегированный

6570 85

98108 157

11 1

4037

83

166

От среднего до хорошего

1.5

Материалы — Характеристики Материал 410 430 Типичный макс. Типовой индекс максимальной стоимости Растяжение с пластичностью Описание Предел прочности при растяжении в виде стали = 1 отожженная 5% холодная обработка Мартенситная нержавеющая сталь Ферритная нержавеющая сталь Аустенитная нержавеющая сталь Аустенитная нержавеющая сталь Аустенитная нержавеющая сталь

78 75

90 86

Удовлетворительно Удовлетворительно

4,0 4,0

302HQ305 A-286

7583 95120

8393 95135

FairFair Удовлетворительно Плохо

4.54,5 6,5 12,0

Pyromet Hi Temperature 718 Alloy

Pyromet является рег. тм. of CRS Holdings, Inc.

Применения для холодногнутых деталей

Применения для холоднодеформированных деталей Автомотив

детали тормозов шаровые шарниры и детали рулевого управления шестерни стартера кислородные датчики шарниры равных угловых скоростей болты коллектора клапаны двигателя крепежные детали шестерен для сборки

Бытовая техника

Применения для холодноформованных деталей Строительство, внедорожное оборудование

болты, гайки, винты, окна, кровля, зубчатые передачи, аналогичные детали для автомобильных заклепок, крепежные детали болтов двигателя фюзеляжа — шасси, интерьер

Aerospace

Процесс принятия решения по холодной штамповке Производство формованных деталей

Оборудование

Материал

Деталь

Холодное, горячее или горячее формование

Процесс принятия решений для холодной штамповки

Оборудование

, которое обрабатывает квалификацию персонала

Материал

Формируемость входящее состояние

Пар. t

допуски на точность дополнительные обработки

Процесс принятия решений для холодной штамповки Производство деталей головки

Холодная высадка Комнатная температура Без нагрева

Теплая высадка Формование нагретых заготовок при температурах от: 550 950 C (1020 1740 F)

Горячая высадка Температура штамповки от 950 1250 C (1740 2300 F)

Процесс принятия решения для холодной штамповки Холодная высадка Углеродистая сталь> 0.3% углерода,> 3,0% сплава

Теплый заголовок 550 — 850 ° C 1020 — 1560 ° F

Горячий заголовок> 950 ° C> 1740 ° F Проблема хрупкости синего цвета

Температура помещения

Аустенитная сталь Алюминиевые сплавы

8402 400 ° C — 4503 ° C 790 — 900oF 350 — 620oC 660 — 1150oF

550 — 850oC 1020 — 1560oF

Комнатная температура

Неприменимо

Латунные сплавы

Комнатная температура

Неприменимо

Аспекты процесса принятия решений при холодном формовании

ColdRoom

Warm

Hot

точность формуемость затраты на энергию материала допуски на качество поверхности термообработка зернистой структуры механическая обработка

550 — 950oC 950 — 1250oC 1020 1740 1740oF 2300oF высокое хорошее низкое ограниченное хорошее ограниченное большое разнообразие большое разнообразие низкое умеренное высокое высокая хорошая низкая близкая близкая низкая хорошая хорошая переменная несколько несколько определенно менее менее необходимо

Процесс принятия решений для холодной штамповки Нагрузки на инструмент в заголовочных операциях 120% 100%

Относительная нагрузка

80% 60% 40% 20% 0% Холодная теплая горячая

Этапы производства: от сырья до готовых деталей

Технологическая цепочка холодной штамповки

Сырье

Термическая обработка

Обработка поверхности

Холодная штамповка

Формованная деталь

Удаление металла