Самоделки токарные: Самодельный токарный станок — по дереву » Полезные самоделки ✔тысячи самоделок для всей семьи

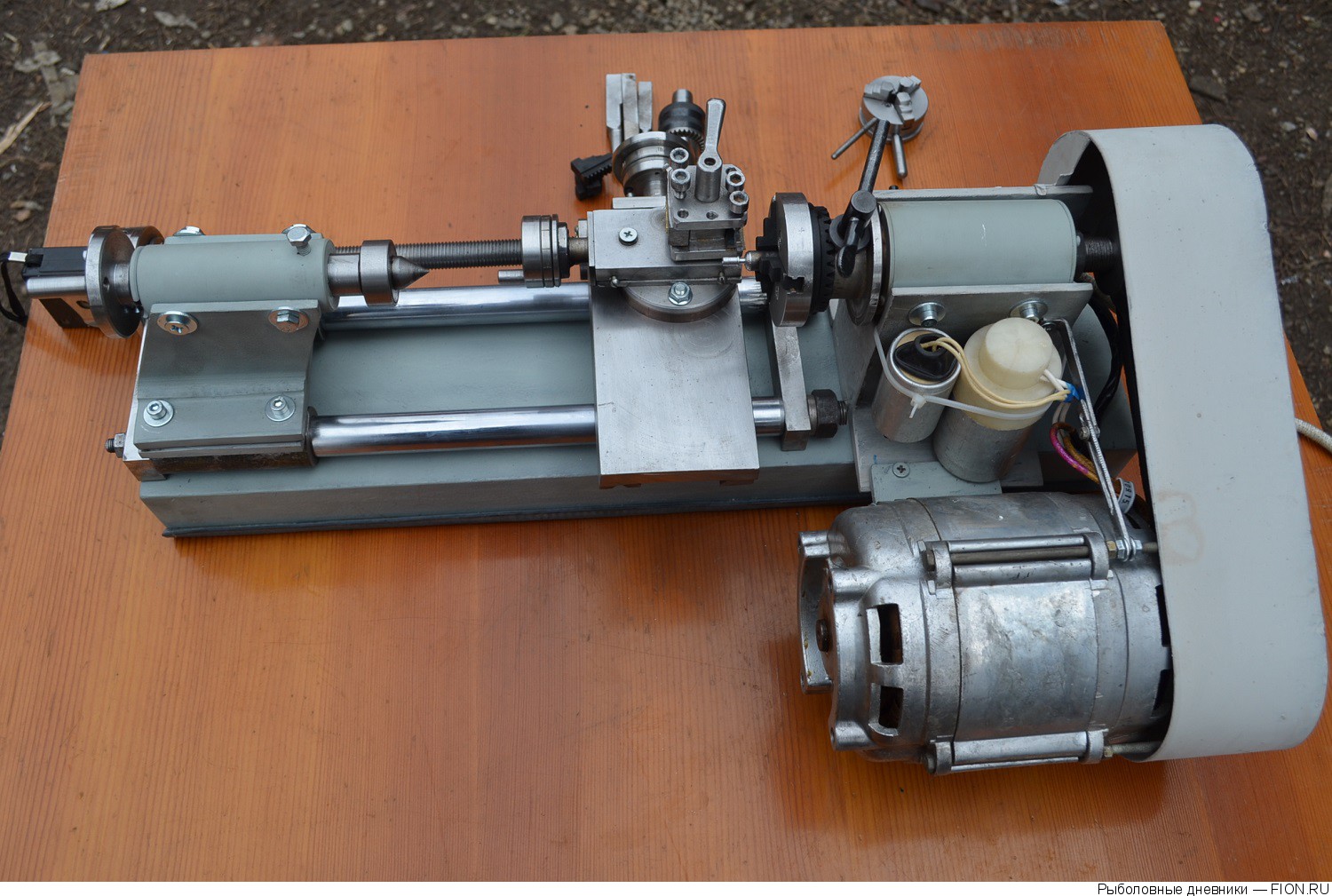

Моя самоделка, маленький самодельный токарный станок. — Законченные проекты

Чертежи, если получится, выложу завтра.

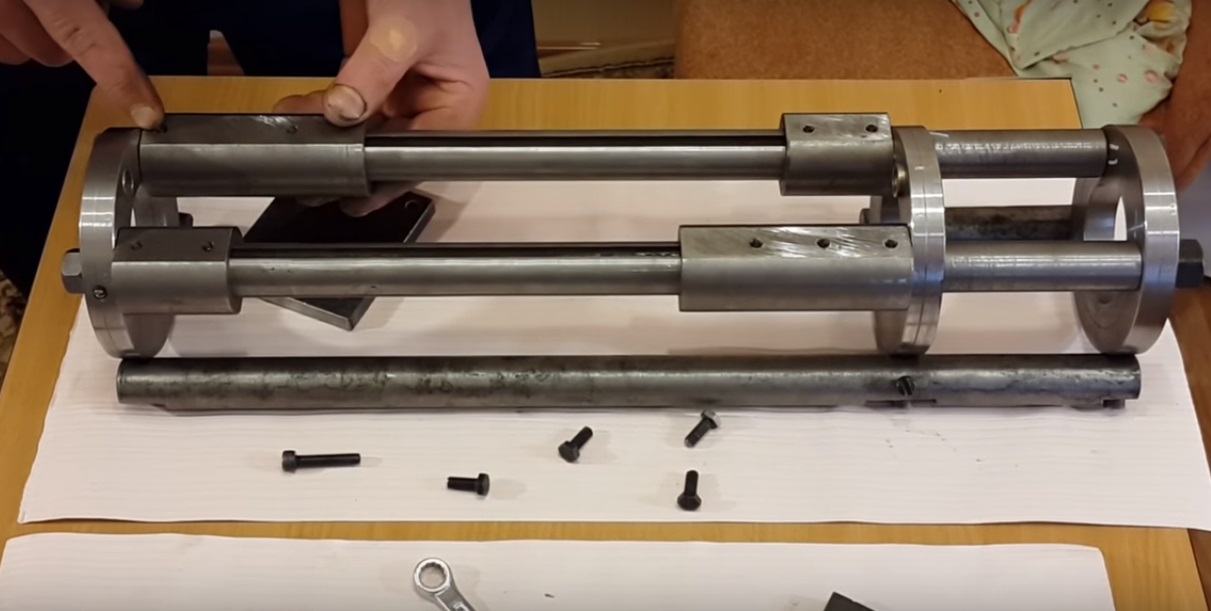

Немного подробностей о конструкции:

Направляющие — стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14 х 1,5, с другой стороны она уже есть.

Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны ти стянуты винтами для регулировки люфта. В задней отфрезерована ступенька которой супорт опирается через латунную прокладку на заднюю направляющую.

Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемешая бабку кшпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем сверло на 0,5 мм больше и тоже повторяется.

В принципе, в кратце все. Буду рад если кому-то пригодится.

В задней бабке вращающегося центра у меня нет, когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

Мини токарный станок по дереву своими руками | Лучшие самоделки своими руками

Любому мастеру время от времени доводится делать разные деревянные изделия, такие как ручки для инструментов или шкафчиков и прочие небольшие детали, без токарного станка при этом тяжело обойтись. Для таких простых работ и для обработки небольших деревянных деталей я решил сделать своими руками настольный мини токарный станок по дереву. Он действительно очень компактный и не будет занимать много места в мастерской или даже в квартире.

Мини токарный станок по дереву своими руками

Детали необходимые для создания мини токарного станка:

- Электродвигатель 895;

- Уголок-крепление для двигателя 895;

- Ось диаметром 8 мм и длиной 140 мм;

- Шкив для ремня GT2 на 36 зубьев и внутренним диаметром 8 мм;

- Шкив для ремня GT2 на 16 зубьев и внутренним диаметром 5 мм;

- Ремень GT2-122 мм и шириной 6 мм;

- Блок подушки подшипника двух видов;

- Модуль управления скоростью двигателя на 20А;

- Выключатель;

- Джек питания 5.

5 DC;

5 DC; - Оргстекло (акриловый лист) размерами 400х90х8 мм;

- Акриловый лист размерами 240х130х2 мм;

- Сверло с зенковкой 8мм;

- Болты М6 с ручкой;

- Болты М6;

- Импульсный БП на 24В и 17A.

Мини токарный станок по дереву своими руками

Процесс изготовления токарного станка по дереву:

Первым делом сделаем станину из оргстекла 400х90х8 мм, с помощью фрезера делаем в нём прорезь, а затем также делаем паз.

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

После этого просверливаем отверстия под уголок крепления двигателя, нарезаем резьбу и прикручиваем уголок. Нужно при этом учесть, что центр отверстия под двигатель должно быть соосно с прорезью который делали раньше фрезером, но если что отверстия в уголке позволяют подстроить в небольших пределах размещение скобы. После выравнивания затягиваем болты.

Мини токарный станок по дереву своими руками

Далее к уголку прикручиваем сам электродвигатель и надеваем на его вал шкив на 16 зубьев и затянув гужон на шкиве.

Мини токарный станок по дереву своими руками

Для того чтобы сделать корпус для двигателя и электроники токарного станка берём оргстекло (акриловый лист) 240х130х2 мм, размечаем и загибаем, для того чтобы это сделать нагреваем феном по размеченной линии, а затем взяв линейку, кладём её на линию, придавив её рукой, чтобы не двигалась. И теперь начинаем гнуть другой конец акрилового листа, стараемся браться поближе к линии, чтобы гнулось ровно по ней.

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

Для боковых стенок корпуса токарного станка будем использовать фанеру, кладём загнутый ранее корпус на фанеру и обрисовываем по его внутренней стороне на фанере. Вторую сторону делаем таким же способом и затем вырезаем их.

Мини токарный станок по дереву своими руками

Теперь берём ось, надеваем на него зубчатый шкив и затем надеваем ремень на два шкива, берём фанерную стенку и натягивая ремень отмечаем на стенке место где будет размешаться ось, она должна быть при этом над двигателем.

Мини токарный станок по дереву своими руками

Также сверлим ещё два отверстия под винты блока подушки подшипника и прикручиваем затем его к стенке.

Мини токарный станок по дереву своими руками

С задней боковой стенкой корпуса делаем всё то же самое. Кроме того в ней нужно будет ещё наделать отверстий для охлаждения и одно отверстие под разъём питания.

Мини токарный станок по дереву своими руками

Далее я покрасил эти боковые стенки.

Мини токарный станок по дереву своими руками

Затем я зажал ось в шуруповёрт и заточил на наждаке её конец под конус.

Мини токарный станок по дереву своими руками

Далее начинаем собирать всю часть с двигателем токарного станка. Для этого я боковую крайнюю сторону привинтил к акриловой станине сбоку, просверлив перед этим два отверстия по сторонам.

Мини токарный станок по дереву своими руками

Вторую боковую сторону я закрепил шурупами снизу станины.

Мини токарный станок по дереву своими руками

Далее делаем проводку и подсоединяем к плате управления скоростью двигателя провода от двигателя, переменный резистор для управления скоростью, и подводим питание от разъёма питания через выключатель.

Мини токарный станок по дереву своими руками

В корпусе сверлим отверстия под выключатель и переменный резистор.

Мини токарный станок по дереву своими руками

Корпус прикручиваем спереди и сзади к станине четырьмя шурупами. Сзади я ещё дополнительно притянул шурупами к боковым фанерным стенкам.

Мини токарный станок по дереву своими руками

Берём 8 мм сверло с зенковкой, откручиваем гужон и снимаем часть которая предназначена для зенковки, она будет служить «патроном» для токарного станка по дереву. Прикручиваем его на ось.

Мини токарный станок по дереву своими руками

Из отрезков фанеры и небольшой досточки делаем заднюю бабку токарного станка. Все части я склеил между собой цианокрилатным клеем.

Мини токарный станок по дереву своими руками

Также я сделал подобным образом упор для резцов, вырезал нижнюю часть из фанеры, а сам упор из кусочка доски и склеил их вместе.

Мини токарный станок по дереву своими руками

К задней бабке я прикрутил блок подушки подшипника. Затем я покрасил эти две деревянные части токарного станка.

Мини токарный станок по дереву своими руками

Далее я взял латунную полосу и отрезал от неё два небольших отрезка, в одном по центру просверлил отверстие и нарезал резьбу М6 под зажимной винт с ручкой, а во втором сделал уже два отверстия и тоже нарезал резьбу.

Мини токарный станок по дереву своими руками

Эти две пластинки вставляем в паз внизу станины, первая с одним отверстием будет крепить к себе упор под резцы, а вторая с двумя отверстиями будет крепить к себе заднюю бабку. Первым винтом с обычной круглой шляпкой мы просто стягиваем бабку с пластиной но не полностью, чтобы бабка могла свободно ходить, а задним винтом с ручкой мы уже будем зажимать её во время установки деревянной заготовки в токарный станок по дереву.

Мини токарный станок по дереву своими руками

Берём болт М8, зажимаем его в шуруповёрте и также делаем на конце конус, так как мы делали с осью. После этого вставляем его в подшипник задней бабки и накручиваем на него гайку, помимо неё я позже добавил широкую шайбу с гужоном.

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

Теперь наш мини токарный станок по дереву сделанный своими руками полностью готов! Осталось только подключить к нему питание, зажать деревянную заготовку и начать вытачивать необходимые нам деревянные детали.

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

Мини токарный станок по дереву своими руками

Самодельные мини токарные станки по металлу

Самодельные станки

(Из книги Е. Васильева «Маленькие станки»)

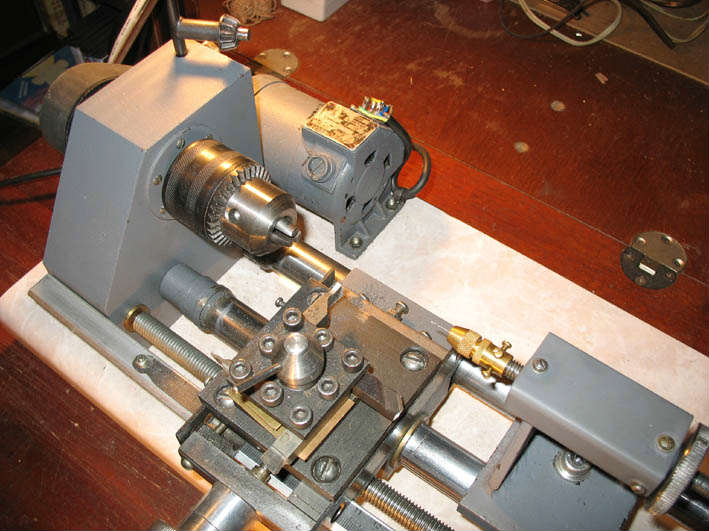

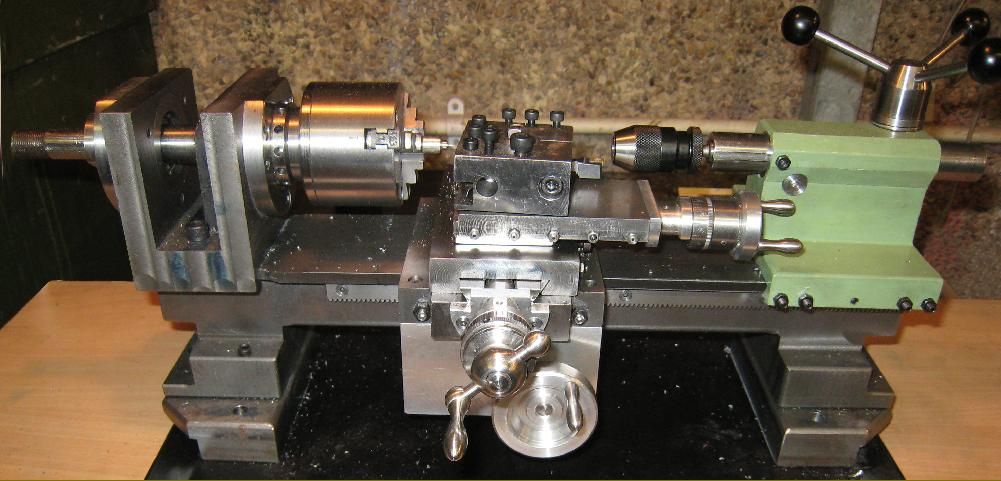

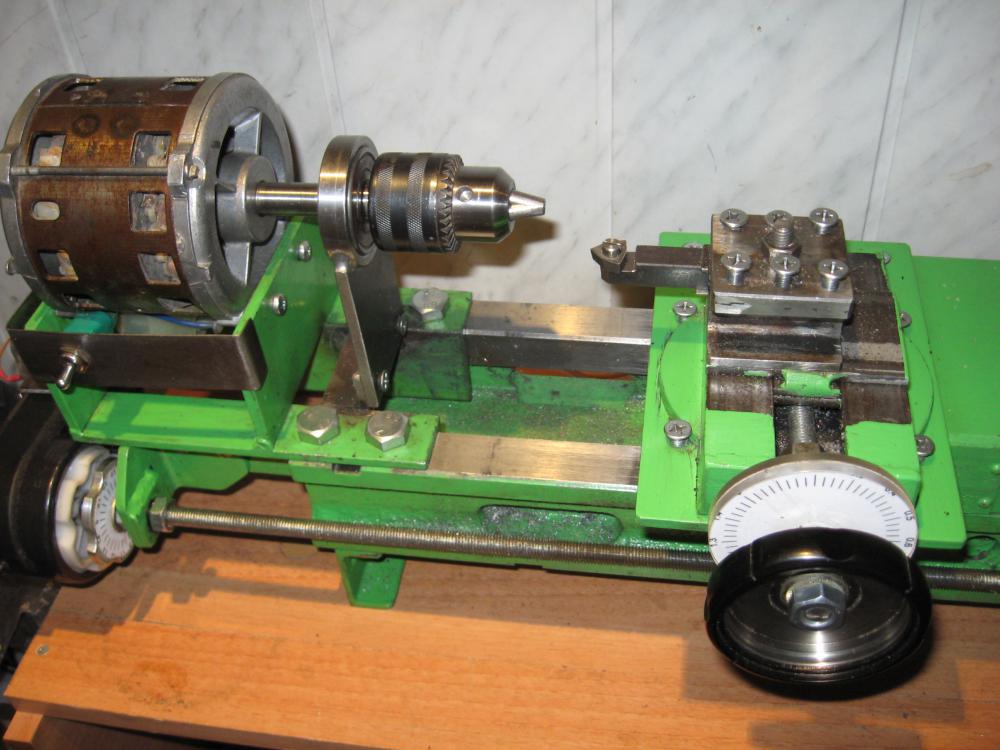

Самоделкины из разных стран естественно не обошли вниманием и маленькие станочки. Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

Вот несколько самодельных конструкций. В таких проектах обычно используются круглые шлифованные стержни в качестве направляющих, и потому такие конструкции часто напоминают легендарный Unimat DB/SL.

В следующем токарном цыплёночке используется цанговый патрон с набором цанг от станка «Taig». На фото общий вид.

Дополнительные фото:

Передняя бабка,

Задняя бабка,

Шпиндель,

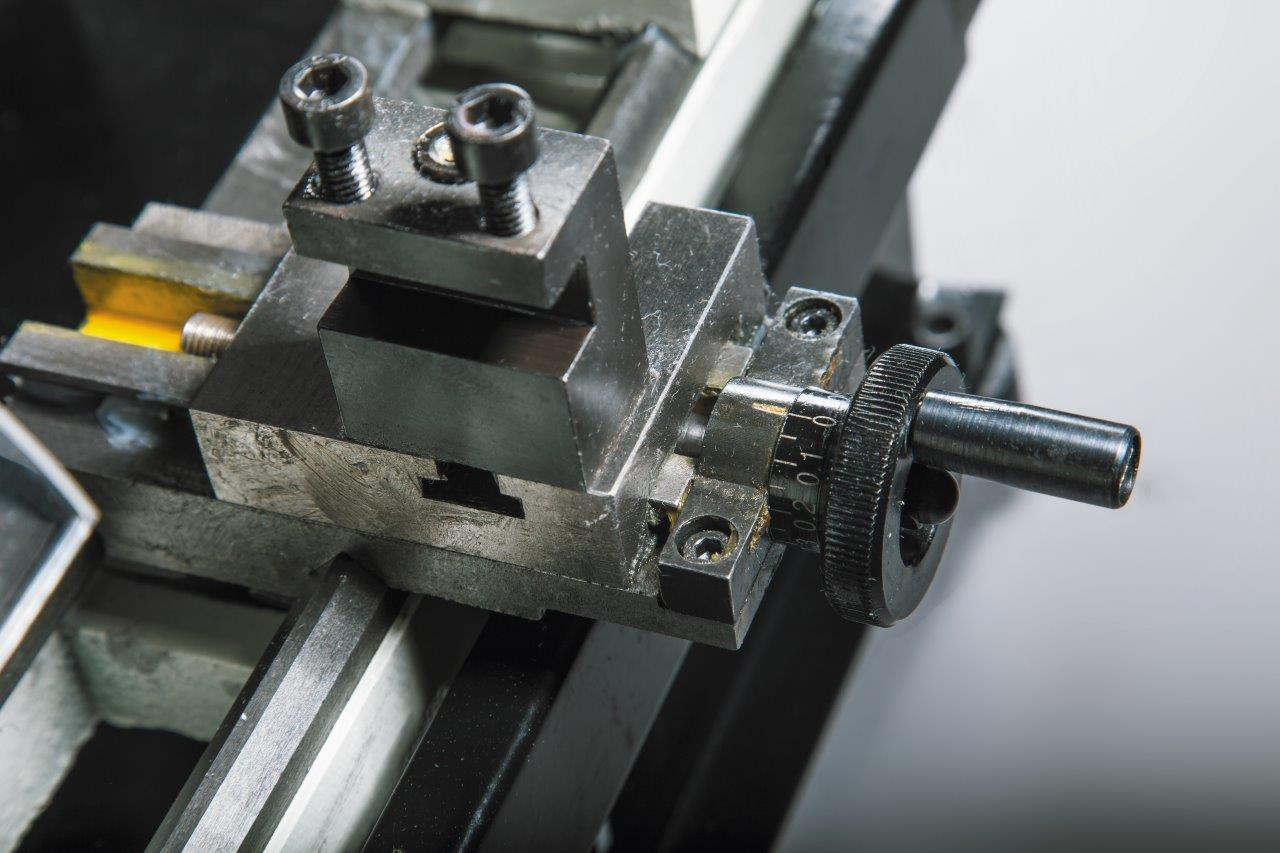

Суппорт

Цанги.

Как видим, простые в изготовлении круглые направляющие применяются во многих конструкциях. Но существует устойчивое мнение о слишком низкой жесткости такой конструкции. Возможно, это так, но у меня появилось подозрение — не миф ли это.

Возможно, это так, но у меня появилось подозрение — не миф ли это.

Может быть, направляющие и не виноваты во всех грехах, что им приписывают? Маленький станок любой конструкции, ну может за исключением промышленных станочков, имеет скромный запас жесткости. Например, я пользуюсь станками, где направляющие обычные, литые чугунные. И когда начинается свист и вибрация, я ищу причины в другом, подпираю деталь центром задней бабки, меняю режимы резания, меняю заточку резца и, в конце концов, нахожу какой-то приемлемый вариант и работаю. Но с проблемой низкой жесткости я и без круглых направляющих сталкиваюсь частенько. А вот если бы направляющие этих станочков были круглыми, возможно я бы пенял и плевался на них, не подозревая, что причина совсем не там.

Конечно, нет дыма без огня, но Юниматы DB/SL по-прежнему народ покупает очень охотно. И менять их ни на что не хочет, ни смотря на вроде бы низкую жесткость круглых направляющих. Кроме того, можно выполнить направляющие чуть потолще и покороче, как в станочке мастера.

Здесь описание и чертежи (http://www.chipmaker.ru/index.php?showtopic=211) этого самодельного станка. Ввиду дефицитности маленьких токарных патронов и их достаточно высокой стоимости, в станке применён сверлильный патрон вместо токарного.

Юрий Кимборович. Вид со стороны задней бабки

Юрий Кимборович. Привод Юрий Кимборович. Механизм подачи

С форума:

Ю.К. — Немного подробностей о конструкции:

Направляющие — стержни передних стоек амортизаторов ВАЗ 2109 диаметром 22 мм, со стороны тонкой резьбы обрезаны и проточены под стандартную резьбу М14х1,5, с другой стороны она уже есть.

Пришлось заказать корпус шпинделя, ось и заднюю опору для направляющих. Отверстия для направляющих и оси шпинделя делали с одной установки на координатке, от этого зависит точность. При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

При сборке использовал прокладки из латунной фольги для установки направляющих. При следующих замерах выяснилось, что точность установки направляющих по оси шпинделя у задней опоры по горизонтали получилась 0,02 мм, по вертикали 0,05 мм. Для моих задач более чем нормально.

Для супорта использовал болванку с отверстием под втулки для передней направляющей. Болванка и втулки разрезаны и стянуты винтами для регулировки люфта. В задней отфрезерована ступенька, которой супорт опирается через латунную прокладку на заднюю направляющую. Снизу поджимается пластиной 3мм. На супорт сверху привинчен однокоординатный столик от какого-то оптического прибора. Выточил для него ходовой винт М6 латунную гайку и два упора практически вручную, сверху на столике прикручена 5 мм пластина и резцедержатель. Продольный ходовой винт из стандартной шпильки М12, их на строительных ранках продают, закреплен в латунных втулках на корпусе шпинделя и задней опоры.

Задняя бабка сделана из куска 70 мм уголка, 12 мм пластины, в которой профрезерован треугольный паз под переднюю направляющую, и ступенька под заднюю, а также отрезка 20 мм стержня. Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком — нарезается резьба в задней бабке.

Все это сварено «на глазок» но желательно поточнее. Затем бабка устанавливается на свое место. Нижний поджим на бабке регулируется так, чтобы она перемещалась вдоль направляющих с достаточно большим усилием. В патрон шпинделя зажимается сверло небольшого диаметра (я начал с 4 мм) и перемещая бабку к шпинделю, потихонечку, аккуратно просверливается в ней продольное отверстие. Затем берётся сверло больше на 0,5мм. и операция повторяется. И так до диаметра 6,7 мм. Приличная соосность гарантируется. Затем, в патрон вставляется метчик М8, и поворачивая патрон воротком — нарезается резьба в задней бабке.

В принципе, вкратце все. Буду рад, если кому-то пригодится.

В задней бабке вращающегося центра у меня нет — когда нужно, использую каленый неподвижный центрик, который вставляется вместо сверла в цанговый патрончик задней бабки.

— Замечательная самоделка! На рынке видел токарные патроны диаметром 80 мм. Не влезет такой на Ваш станок?

Ю.К. — Насчет патрона — 80-й для него слишком большой и тяжелый. Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось….

Когда-то советская промышленность для часовых станочков выпускала токарный патрон 60 мм и обозначался он С92. Видел такой на часовом станке, но найти такой раритет не удалось….

Чертежи сделаны до изготовления станка в довольно простом векторном редакторе Xara X. Просто мне когда-то пришлось много в нем поработать и работаю в нем довольно быстро. Оформлять пришлось так, чтобы было понятно тем, кому заказывал детали. А эскизы перерабатывались раз 15 в редакторе в поисках упрощения конструкции, прежде чем приступить к металлу. Что получилось сами видите.

В принципе, он у меня трудяга. Большой станок только купил и сейчас ремонтирую, а на этом вся мелочевка точится уже год. Вчера, кстати, для коробки передач большого станка на нем выточил десяток контровочных винтиков М6х8.

Если есть вопросы по конструкции — задавайте, буду рад ответить.

***

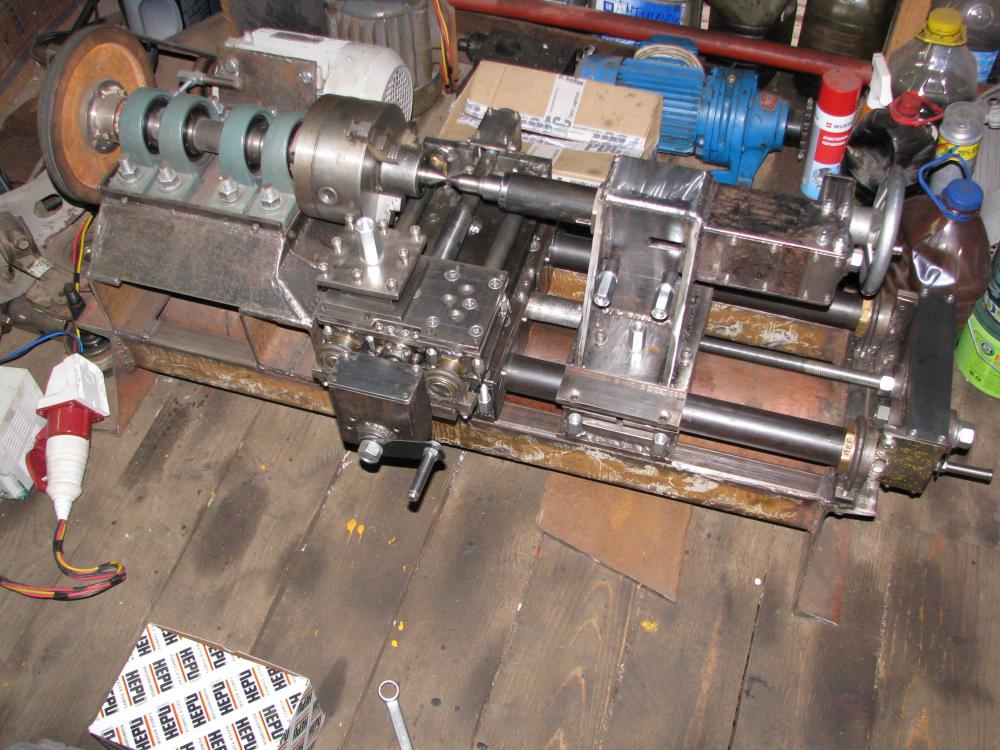

Кем-то начатая, но не доведённая до конца работа — самодельный токарный станочек (найден на даче). Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Возможно, ещё получит вторую жизнь, так как нашёл нового хозяина.

Ещё одна самоделка, на этот раз собрана из готовых узлов разных станочков. На мой взгляд, получилась неплохая конструкция — только мотор добавить, да станину поставить на ножки. Фотография взята с Металлического форума.

Посмотрите и эту ссылку:

http://www.osipoff.ru/dump/forum.php?forum=37

и на ней раздел «Станки самодельные». Там много примеров разных конструкций, подобных той, что на фото.

Правда, с тем, что там написано про двигатели с постоянными магнитами, мол, такие двигатели крутятся стабильно, и якобы обороты зависят только от напряжения, я не согласен. При разной нагрузке такие двигатели, конечно же, меняют и частоту вращения. И при использовании в станочках нуждаются в стабилизации оборотов. Но это не беда — фотографии всё равно интересные, а стабилизатор оборотов изготовить — дело не очень хитрое и я ещё вернусь к этой теме чуть позднее.

Вообще весь сайт Андрея Осипова Электроника СТУДИЙНЫХ ВСПЫШЕК (http://www.osipoff.ru/) очень познавательный и интересный, причём именно этот сайт во многом послужил мне примером того, как можно сделать технический ресурс Интернета наглядным, интересным и информативным. Поэтому рекомендую его ресурс всем читателям, интересующимся не только станками, но, прежде всего, фотографией или электроникой.

Изготовить качественно узел шпинделя с подшипниками качения довольно сложно, но при не слишком больших нагрузках хорошо работают конические бронзовые втулки в сочетании со стальным шпинделем.

Для смазки таких втулок используются специальные маслёнки. Вот фото таких маслёнок на японском токарном Eguro и справа подобная маслёнка крупным планом.

Источник: Е. Васильев «Маленькие станки»

Токарный станок по дереву своими руками -из дрели и не только

Деревянные изделия выглядят всегда интересно, особенно точеные, когда вырисовывается красивая и неповторимая структура древесины. Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Известно, что одним из увлечений Петра I была работа на токарном станке, возможно таком.

Поэтому «не царским» это дело не назовет никто, а сделать токарный станок по дереву своими руками по силам многим, и вариантов простых решений здесь – масса. Мы предложим вам несколько удачных, на наш взгляд, реализованных проектов.

Из чего можно сделать токарный станок по дереву

Сделать такой станок не так уж и сложно. Для начала рассмотрим его принципиальную схему.

Передняя бабка на станине крепится жестко. В ней может находиться либо электродвигатель, либо устройство со шкивами, на которое передается крутящий момент от внешнего двигателя. Это может быть самоцентрирующийся патрон, коронная шайба или планшайба с конусным резьбовым стержнем. Задняя бабка может передвигаться вдоль станины и имеет устройство центрирования и поджима заготовки. Упор также подвижен относительно станины в 3-х плоскостях.

Упор также подвижен относительно станины в 3-х плоскостях.

Станину самодельного токарного станка по дереву можно изготовить как из металла, так и из самого дерева или толстослойной фанеры. Исключительно из металла должны быть изготовлены либо целиком, либо как минимум основные элементы передней и задней бабки.

Чаще всего для изготовления металлической станины используют уголки – в них проще всего осуществлять затяжку и крепление подвижных элементов станка и они имеют высокую степень стабильности размеров. Но можно использовать швеллер или профильную трубу.

Иногда для подвижных элементов в швеллере фрезеруют паз.

Конструктивные решения передней и задней бабки могут быть разными, но главное условие – идеальная соосность их центров, должно быть соблюдено неукоснительно. Если роль передней бабки выполняет сам электродвигатель, то высота задней бабки подгоняется под него.

Это самый простой способ привода токарного станка, но параметры двигателя должны быть близки к универсальным:

- частота вращения 1500 об/мин;

- мощность – от 120 ватт.

Выходной вал такого двигателя может быть проточен под конус Морзе для крепления трехкулачкового патрона от электродрели, в котором в свою очередь зажимаются либо резьбовая шпилька, либо коронка. Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

Деревянные полноразмерные токарные станки умельцы изготавливают скорее не из практических соображений, а из любви к самому материалу и для демонстрации его конструктивных возможностей, хотя это могут быть полнофункциональные устройства, ничем не уступающие в практическом плане своим стальным собратьям.

Правда времени на изготовление такого красавца уйдет раза в 2 больше, чем на производство металлического, но это компенсируется разницей в стоимости материалов.

Металлический токарный станок по дереву своими руками: чертеж

Для не желающих изобретать велосипед мы предлагаем чертеж универсального, с точки зрения габаритов обрабатываемых деталей, токарного станка по дереву, созданного на основе стальных уголков 50х50.

В чертеже не указан диаметр отверстия для центрального вала передней бабки, т.к. он будет зависеть от выбранного типа привода, а указано только расстояние до его центра. Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

На таком станке можно будет изготовить ножки столов и даже балясины. Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Режущий инструмент для токарного станка по дереву можно купить или изготовить самостоятельно.

Главными резцами являются: рейер – проходной или обдирочный резец (на фото 2 и 3 справа) и мейсель – отделочный резец (на фото – 2 средних резца). Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Небольшой металлический токарный станок можно изготовить так, как показано на видео, в нем же приведены размеры всех деталей:

Но для точения большого числа, особенно длинных, однотипных деталей стоит задуматься об изготовлении станка с копиром.

Токарный станок по дереву с копиром своими руками: видео

Собственно сам станок может быть и таким, как предложен выше, только его конструкцию нужно будет доработать, и в качестве режущего инструмента использовать один из универсальных деревообрабатывающих электроинструментов – чаще это болгарка.

Шаблоном для изделия правильной цилиндрической формы, выточенным при помощи копира, служит ровная рейка. Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Рассмотрим строение одного из таких станков.

Заготовка в данном станке зажимается между коронкой передней бабки и неподвижным конусом задней. Фиксация конуса задней бабки осуществляется контргайкой.

Копир закреплен на поворотном валу на 2-х подшипниках и натяжном ролике от автомобильного привода ГРМ, позволяющих ему свободно перемещаться вдоль вала.

Вал же, в свою очередь установлен на основании так же на подшипниках, дающих ему легко вращаться вокруг оси.

На копире жестко закреплена болгарка, с установленными на ней с небольшим смещением спаренными дисками, позволяющими производить более качественное и чистое точение.

Пилы нужно брать с победитовыми напайками и большими зубьями, способствующими лучшему отведению стружки.

Шаблон можно крепить в удобном месте, не мешающем точению. От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

Интересен вариант, когда роль шаблона выполняет эталонная деталь. Предложенная автором следующего видеоролика система, обеспечивает именно такую возможность, а регулировки ее крепления позволяют вносить некоторые коррективы в толщину тиражируемых точеных деталей.

Использование вместо болгарки ручной циркулярной пилы, с размещением шаблона спереди – тоже довольно прогрессивный вид токарного станка по дереву с копиром. Он позволяет сделать его более компактным, но совмещение ручки управления с поводком не позволяет сделать его достаточно тонким, поэтому очень точной передачи формы при такой компоновке не произойдет.

А дисков на пилу также следует ставить два.

Токарный станок по дереву из дрели своими руками

Безусловно, самым простым будет изготовление токарного станка по дереву с использованием стандартного электроинструмента, в первую очередь – дрели, хотя существуют приспособления и заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку фиксации во включенном положении и регулировку оборотов.

Рассмотрим несколько схем и начнем с самой простой, когда не требуется использование задней бабки. Это возможно при изготовлении небольших по диаметру и не очень длинных изделий.

В этом случае достаточно удобным способом закрепить саму дрель, в патроне дрели установить отрезок резьбовой шпильки или резьбовую часть мощного самореза, а в заготовке засверлить под них отверстие соответствующего диаметра. В качестве упора сгодится любой, соответствующий по высоте брусок.

А вот и подходящее видео:

Если же без задней бабки не обойтись, то ее функцию частично могут выполнить слесарные тиски, просто дрель при закреплении нужно будет позиционировать относительно них.

И все же наиболее распространены самодельные токарные станки на основе дрелей, имеющие деревянную станину и, как минимум, примитивные задние бабки.

Кстати, роль коронки, закрепляемой в самозажимной патрон дрели, с успехом может выполнить перьевое сверло по дереву. Чтобы оно не начало снимать стружку с торца заготовки при подведении инструмента, на этом торце нужно сделать прорезь под крылья сверла и засверлить центр.

Показанный же на видео токарный станок из мощной дрели, мало чем уступает стационарным станкам, рассчитанным на обработку деталей таких же габаритов, а его возможность получения более высоких, чем у них оборотов, позволяет произвести более качественную финишную обработку изделий.

Для создания домашнего токарного станка можно использовать не только дрель, но и угловую шлифмашинку.

Правда, желательно, чтобы она имела регулировку оборотов, потому что 10 и более тыс. об/мин для таких станочков – многовато.

об/мин для таких станочков – многовато.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, предлагаем такую конструкцию токарного станка из электродрели.

А вот самозажимной патрон в качестве задней бабки может быть применен и в любой другой конструкции.

И маленькое видео напоследок. Может показаться, что это игрушечный станок, но с его помощью реально изготовить достаточно большой перечень полезных вещей: от дверных ручек и рукояток к ручному инструменту до шахматных фигур.

Уважаемые читатели, если у вас остались вопросы, задавайте их, используя форму ниже. Мы будем рады общению с вами 😉

Рекомендуем другие статьи по теме

Mini Texturing Tool Инструкции | Самодельные принадлежности для токарной обработки дерева

Я хотел поделиться тем, как я сделал самодельный инструмент для мини-текстурирования своих токарных работ

кусок дерева и несколько обычных деталей оборудования. (Эти аппаратные части теперь

доступны в

комплект деталей оборудования

от Highland Woodworking.) Это

использует

Резак Dremel HSS

чтобы получить повторяющиеся текстуры.Я использую его на коробках, пробках для бутылок, ручках,

наконечники, чаши и полые формы.

(Эти аппаратные части теперь

доступны в

комплект деталей оборудования

от Highland Woodworking.) Это

использует

Резак Dremel HSS

чтобы получить повторяющиеся текстуры.Я использую его на коробках, пробках для бутылок, ручках,

наконечники, чаши и полые формы.

Детали оборудования, которые я использовал, включают латунную трубку с наружным диаметром 17/32 дюйма и внутренним диаметром 0,503 дюйма, два подшипника 3/8″ с центром 1/8″ , два 3/8 «редкоземельных магниты , вставка цангового фрезера 3/8 x 1/2 дюйма , и нейлоновая прокладка. Для рукояти я использовал кусок дерева, который был у меня под рукой.

Начните с закругления ручки между центрами, создав круглый шип размером 1/2 x 2-1/2 дюйма на одном конце.

Я использую #100 CA Finish, потому что он дает твердое покрытие и может быть глянцевым или матовым. я шлифую до нет шлифовальные метки на ручке, затем плавайте отделкой на изделии, пока оно медленно вращается.я использую бумажное полотенце для нанесения. Покрытие #100 Ca имеет открытое время около одной минуты, поэтому оно самовыравнивается. После высыхания отшлифуйте его с зернистостью 800, чтобы удалить любые дефекты. Баф для придания блеска и воск для придания блеска. сатиновая отделка.

Поместите оба магнита на дно цанги. Поместите один из подшипников поверх магнитов,

затем нейлоновая прокладка, а затем другой подшипник сверху. Сухая подгонка всего перед склейкой. Клей

сначала два магнита снизу.Соберите согласно инструкции и приклейте верхний подшипник в

верхняя часть цанги. Приклейте внешний обод подшипника к цанге.

Приклейте внешний обод подшипника к цанге.

Измерьте 1/2-дюймовый круглый шип и цанговую вставку и отрежьте немного длинную латунную трубку. Вставьте латунную трубку в зажимные губки и размер с косой HSS, используя косую в качестве скребка. CA вклейте вставку в латунную трубку и приклейте трубку к дюбелю. Вставьте фрезу Dremel с хвостовиком 1/8 дюйма в инструмент и удалите текстуру.

Я использовал скорость токарного станка от 500 до 1500 об / мин, и это не имеет значения. Держите резак на древесину и надавите, чтобы резак начал резать. Я только поцарапал поверхность возможностей с этим инструментом, так что получайте удовольствие и счастливого поворота!

Сделай сам: Превратить свинец в… серебро? Как залить свои собственные рыболовные грузила и приспособления

Предупреждение: работа с расплавленным свинцом может быть чрезвычайно опасна. Этот пост предназначен для того, чтобы дать представление о том, как я наливаю свои собственные грузила, но обязательно проконсультируйтесь с экспертом, прежде чем пытаться самостоятельно. Полный отказ от ответственности

Полный отказ от ответственности

Если вы не заметили, мои последние записи в блоге были посвящены рыбалке в морской воде в связи с предстоящей поездкой на побережье. Этот пост будет посвящен созданию собственного терминала.

Если вы еще не столкнулись с дефицитом в условиях пандемии, это обязательно произойдет. В прошлом году была острая нехватка 4 унций. грузила, и я едва справлялся со своим существующим запасом. В этом посте рассказывается, как я храню запасы, не полагаясь на то, что найду их в магазине.

Необходимые материалы

Шаг 40 Перед использованием формы зажгите свечу и проведите формой над пламенем, пока вся форма не станет черной от сажи. Это поможет вывести свинец из формы после заливки.

Это поможет вывести свинец из формы после заливки.

В зависимости от объема заливки, который я планирую сделать, я использую горячий горшок или простую чугунную кастрюлю на нагревательном элементе фритюрницы для индейки.Работая в хорошо проветриваемом помещении, я нагреваю немного оплавленного свинца (вы можете сделать его самостоятельно или легко купить у перегрузчиков) до тех пор, пока он не расплавится.

Совет: Найдите дешевую свинцовую горячую кастрюлю

Моя первая свинцовая горячая кастрюля была на самом деле просто чугунной кастрюлей… вы можете легко найти их на Мировом рынке и с купоном не меньше.

Установите форму на свинцовом плавильном котле, чтобы он тоже нагрелся. Более теплая форма позволит свинцу лучше течь и не «застынет» слишком быстро, пока не будет сформирована вся форма.

Шаг 3: Тестовый запуск заливки Перед тем, как поместить какое-либо оборудование в форму, сделайте несколько пробных заливок, чтобы убедиться, что форма заполняется должным образом.

Наконечник: Заливка или заливка снизу

Многие из доступных горшков представляют собой горшки с нижней заливкой… у них есть небольшой «кран», позволяющий наполнять форму со дна горячей кастрюли. кажется, что он быстрее заполняет форму, поэтому он не затвердевает слишком быстро… особенно заметно на зажимных формах.

Используя проволоку или люверсы, соответствующие вашей форме, вставьте оборудование и осторожно закройте предварительно нагретую форму.

Шаг 5: Залейте грузило/приманку №Аккуратно заполните форму, заливая прямо из горячей кастрюли или кастрюли.

Шаг 6: Отрежьте лишнееБокорезами отрежьте лишнее.

Шаг 7: Файл в исходном видеУдалите все заусенцы с помощью напильника.

Сделай их красивыми Если вы заливаете грузила, то готово! Как видите, я заливаю джиги. .. в следующем посте я покажу вам, как я делаю им глазки, крашу их и покрываю прозрачным лаком.

.. в следующем посте я покажу вам, как я делаю им глазки, крашу их и покрываю прозрачным лаком.

А трехточечный инструмент

используется как перекос, но без опасностей. Билл Джонс, английский токарь в третьем поколении, является ярым сторонником этого инструмента, особенно при токарной обработке небольших шпинделей. | |

| Желание украсить чашу побудило меня сделать инструмент для детализации или текстурирования который также хорош для бандажирования шпинделей. | |

| Некоторое время назад нехватка наличных и потребность в долбленой тарелке напомнили мне о статье, которую я прочитал в журнале American Woodturner Magazine о Кнуде Оланде. Этот превосходный токарь разработал инструмент для общей токарной обработки планшайбы, который можно было легко изготовить в домашней мастерской, и призвал других делать это.То Оланд инструмент с тех пор стал моим предпочтительным инструментом для работы с лицевой панелью, хотя у меня есть долота от 1/4 дюйма до 5/8 дюйма. | |

| Для выдалбливания торцевых волокон отличной идеей является инструмент с крючком. Однако для крючкового инструмента требуется крюк. | |

я хотел инструмент лебединая шея

для выдалбливания некоторых форм, и это действительно удобно. | |

| Я также подумал, что шарнирный инструмент для выдалбливания позволит мне добраться до некоторых труднодоступных мест. | |

| Некоторое время я хотел набор челюстей Cole Jaws для обратного поворота дна чаши, но я не мог оправдать цену, поэтому я сделал набор донных челюстей, которыми я очень доволен. | |

| Винтовой патрон пригодится очень часто. Это старый и эффективный способ закрепления древесины на токарном станке. Если вы приобрели винтовой патрон, он, скорее всего, поставляется со вставкой для винтового патрона, но даже в этом случае приятно иметь дополнительную. | |

Моя дочь учится на миссионера и путешествует по миру. Еще она любит резать, поэтому я решил сделать ей набор резчика для путешествий с ручкой для сменных лезвий. Зная, что некоторые люди любят резать на токарных станках или хотели бы начать, я сделал фотографии процесса. Я не был уверен, следует ли помещать страницу в инструменты или проекты, но, похоже, это работает. Если повернуть отдельные ручки, можно легко сделать набор для резьбы по дереву. Если повернуть отдельные ручки, можно легко сделать набор для резьбы по дереву. | |

| Иногда вам нужно перевернуть деталь, не связывая лицевую панель, или иметь в наличии от десяти до двенадцати готовых деталей, не останавливаясь для смены лицевых пластин для каждой из них. В этих случаях специальные клеевые блоки с резьбой часто являются просто билетом. Они просты, быстры и дешевы в изготовлении и просты в использовании. | |

| Мне нравится точить полые формы. В то время как обычный набор инструментов для выдалбливания подходит для небольших форм, я предпочитаю использовать набор с подлокотником для более крупных.На самом деле, если я могу работать в отверстии диаметром 3/4″ или больше, я бы с таким же успехом использовал скобу для руки и для более мелких деталей. Кстати, Соломон был как всегда прав, нет ничего нового под солнцем.После того, как я придумал эту идею, я увидел практически идентичный подлокотник в публикации GMC о наконечниках для токарных станков.  |

Самодельные патроны — Техника точения по дереву

Одним из удовольствий от токарной обработки является создание собственных патронов, что позволяет проявить изобретательность и сэкономить деньги.Если вы придумаете что-то хорошее, могут быть и коммерческие перспективы. Большинство самодельных патронов представляют собой адаптацию существующих методов зажима.

Зажимные патроны

Патрон для варенья — один из моих любимых. Я использую маленькую, чтобы держать твердые фрукты, чтобы закончить переворачивание дна. Это 20-футовая коническая чашка. с толщиной стенки около 1/4 дюйма (6 мм), так что при вдавливании плода возникает некоторая деформация. Один приятный эффект заключается в том, что, поскольку плоды никогда не идут точно параллельно оси, когда они готовы, они все стоять под разными углами, что делает их более естественными, чем регламентированными.Не забудьте сделать отверстие посередине патрона, чтобы можно было использовать дюбель для его извлечения. Этот зажимной патрон можно было держать на планшайбе или на втулке, повернутой на конце.

Этот зажимной патрон можно было держать на планшайбе или на втулке, повернутой на конце.

- Над патроном Jacobs: нет. 1 конус Морзе с втулкой 2-1.

Loft Независимый 1-дюймовый патрон со штифтом на токарном станке Vicmarc.

MaTepuan, 3ammneHHww aBTopcm

Выше Заготовки для изготовления деревянных челюстей с деревянными челюстями Axminstcf.

Выше Разжим деревянных кулачков на патроне Axminstcr.

Над патроном Sorby Patriot с 2-дюймовыми кулачками.

Выше Заготовки для изготовления деревянных челюстей с деревянными челюстями Axminstcf.

Деревянные челюсти

Деревянные кулачковые пластины являются аксессуарами для спиральных патронов. Они позволяют персонализировать челюсти для конкретных применений. Я делаю ступенчатые челюсти, чтобы удерживать пролеты чаш при повороте основания. Квадрантные блоки привинчиваются к пластинам, которые затем затягиваются на крестовину. Это удерживает их в промежуточном положении, в то время как внутренние или внешние ступени типа «ласточкин хвост» поворачиваются, чтобы удерживать чашу снаружи или внутри обода. Шаги меньше, чем движение челюсти, поэтому существует непрерывный диапазон от самого большого к самому маленькому. Когда крестовина удалена, челюсти могут расширяться в край чаши и надежно удерживать ее.

Шаги меньше, чем движение челюсти, поэтому существует непрерывный диапазон от самого большого к самому маленькому. Когда крестовина удалена, челюсти могут расширяться в край чаши и надежно удерживать ее.

Выше Разжим деревянных кулачков на патроне Axminstcr.

Патроны для штифтов

Даже патроны для штифтов можно вытачивать из твердой древесины, но использовать часть гвоздя для вторичного штифта. Единственным ограничением возможностей самодельных патронов является ваше воображение.

Блок отходов

Самый простой самодельный патрон представляет собой ненужный брусок дерева, приклеенный к заготовке чаши и используемый для удержания.Это позволяет избежать следов от винтов или патронов на изделии, а также необходимости увеличивать размер заготовки для достижения того же результата. Все, что вам нужно, это лицевая панель.

Над патроном Sorby Patriot с 2-дюймовыми кулачками.

Верхний зажимной патрон удерживается в патроне Vicmarc. Выше конусообразный мандрил для удержания салфеток.

MaTepwan, 3amnmeHHwfi aBTopcKUM npaBOM

Продолжить чтение здесь: Инструменты

Была ли эта статья полезной?

Простые садовые маркеры своими руками — повернуть время вспять

Сообщения о компаниях-партнерах могут спонсироваться.Сообщение содержит партнерские ссылки, и я получу компенсацию, если вы совершите покупку после перехода по ссылкам. Как партнер Amazon я зарабатываю на соответствующих покупках.

Узнайте, как сделать простые садовые маркеры для сада своими руками, чтобы перестать думать о том, что вы посадили повсюду. В этих маркерах для растений используются переработанные ложки, что делает их очень экономичным садовым ремеслом!

Маркеры для растений из переработанных ложек — скромное садовое ремесло

Несколько месяцев назад я отправился за покупками в комиссионный магазин и нашел упаковку из примерно 30 металлических ложек всего за 3 доллара.Кто бы мог устоять перед такой сделкой, верно? Я мог бы перестать беспокоиться о том, что мои дети потеряют ложки, которые я положил в их коробку для завтрака, и у меня осталось бы много ложек для нескольких поделок из ложек.

Я решил, что с приходом весны я сделаю эти ложки для садовых маркеров своими руками, чтобы следить за растениями, которые я сажаю в саду. Если вы хотите сделать эти скромные маркеры для сада, отправляйтесь в комиссионный магазин. Металлические ложки или старые деревянные ложки подойдут для этой садовой поделки.

Зачем делать маркеры для идентификации растений?У меня ужасная память, и я обнаружил, что те маленькие пластиковые маркеры, которые приносят в горшках из детской, всегда съедаются собакой или теряются в грязи! Будем надеяться, что эти ложки для садовых маркеров, сделанные своими руками, прослужат дольше, и собака не решит сбежать с ними!

Если вы такой же забывчивый садовник, как и я, эти ложки для садовых маркеров могут оказаться именно тем, что вам нужно в собственном саду! Сделайте их для контейнерных садов или полноразмерных огородов на заднем дворе.Они также являются отличной идеей самодельного подарка для садоводов!

Принадлежности для ложек для садовых маркеров Easy DIY Вот несколько вещей, которые вам понадобятся, чтобы сделать свои собственные атмосферостойкие маркеры для растений.

Положите полотенце на проезжую часть или тротуар, чтобы защитить их от краски. Затем положите старые металлические ложки закругленной стороной вверх на полотенце.

Далее нужно расплющить закругленную часть ложки.Сложите часть полотенца поверх ложки и разбейте ложку молотком, пока она не станет плоской. Возможно, вам придется перевернуть его несколько раз, чтобы он стал полностью плоским. Потерпи!

Далее нужно приступить к покраске. Положите ложки на газету и покрасьте каждую в нужный цвет. Вам, вероятно, понадобится 2-3 слоя. Дайте ему высохнуть между слоями, положив его на бумажный стаканчик или поместив ложку в стаканчик, как показано ниже.

Пришло время добавить названия растений на этикетки вашего сада.Черной ручкой или перманентным маркером напишите название каждого растения на ложке. С помощью ватных палочек или фломастеров нарисуйте на ложках точки в горошек. Я обнаружил, что маркеры рисовали гораздо более чистые «точки», чем Qtips

Я обнаружил, что маркеры рисовали гораздо более чистые «точки», чем Qtips

Чтобы сделать атмосферостойкие маркеры для растений, вам необходимо защитить краску. Нанесите слой Modpodge, как указано на контейнере. Дайте самодельным садовым маркерам затвердеть в течение 24 часов, прежде чем размещать их в саду.

Ложки для садовых маркеров Easy DIYБудьте экологичным садовником, используя переработанные материалы, такие как старые ложки, в качестве маркеров для растений! Эти маркеры растений из переработанных ложек окрашены, а затем запечатаны Mod Podge, что делает их идеальными для вашего контейнерного сада или огорода на заднем дворе.

Время подготовки 5 минут

Активное время 1 час

Общее время 1 час 5 минут

Сложность средний

Ориентировочная стоимость $5

Материалы

- металлические ложки

- краска для внутренних и наружных работ

- черный маркер или перманентный маркер с широким наконечником

- открытый ModPodge

Инструменты

- молоток

- старое полотенце

- кисти

- газета

- Qtips или разноцветные фломастеры

- бумажные стаканчики для использования в качестве подставок для ложек, пока краска сохнет

Инструкции

- Положите полотенце на проезжую часть или тротуар, чтобы защитить их от краски.

Затем положите старые металлические ложки закругленной стороной вверх на полотенце.

Затем положите старые металлические ложки закругленной стороной вверх на полотенце. - Сложите полотенце поверх ложки, чтобы защитить мета. Забейте головку ложки плоско. Вам придется перевернуть ложку несколько раз, чтобы она стала полностью плоской.

- Когда ложка станет плоской, положите ее на газету и покрасьте краской для рукоделия. Дайте высохнуть. Возможно, вам понадобится более одного пальто. Я использовал бумажные стаканчики, чтобы поставить ложку вертикально, чтобы легче было высушить.

- Когда краска высохнет, нанесите на нее слой Mod Podge и снова дайте высохнуть.

- С помощью маркера или маркера нарисуйте рисунок и напишите название растения на теперь устойчивом к атмосферным воздействиям садовом маркере.

- Когда он высохнет, поместите его в саду рядом с растением, которое вы хотите пометить.

Дайан – профессиональный блогер и сертифицированный специалист по аптекам Good Pill Pharmacy. Она получила степень бакалавра микробиологии в Университете Нью-Гэмпшира и работала в области исследований рака, ученых и биотехнологий. Беспокойство по поводу роста заболеваемости людей и рождения детей побудило ее начать жить более естественной жизнью.Она быстро поняла, что информация, которую она узнавала по пути, может быть полезна многим другим, и начала вести блог и писать внештатно, чтобы делиться этими знаниями с другими. Подробнее о ней ЗДЕСЬ.

Беспокойство по поводу роста заболеваемости людей и рождения детей побудило ее начать жить более естественной жизнью.Она быстро поняла, что информация, которую она узнавала по пути, может быть полезна многим другим, и начала вести блог и писать внештатно, чтобы делиться этими знаниями с другими. Подробнее о ней ЗДЕСЬ.

Превращение домашнего йогурта в возможность

В качестве консультанта-аналитика Кэролайн предоставляет информацию о потребителях и рекомендации для молочных компаний, а также отслеживает глобальные инновации и потребительские тенденции. 24 августа 2021 г. 14 октября 2021 г. В результате пандемии потребители стали уделять больше времени приготовлению пищи. В то время как более пятой части британцев утверждают, что они научились новым методам приготовления пищи, таким как выпечка хлеба или ферментация, 2 из 5 французских потребителей стремятся готовить больше с нуля в 2021 году.

По мере того, как они становятся более опытными и уверенными в себе поварами, потребители начнут готовить еду и напитки, которые они обычно покупают предварительно упакованными, например, йогурт и десерты, дома.В Германии, например, 3 из 5 потребителей молочных альтернатив были бы заинтересованы в наборах для приготовления растительного молока или йогурта с нуля.

Бренды йогуртов могут позиционировать йогурт домашнего приготовления как ценное предложениеВдохновленные Индией, где большинство людей едят свежий домашний творог, бренды йогуртов могут предлагать потребителям использовать их продукты в качестве закваски для своих домашних сортов и подчеркивать экономию, которую дает постоянное «производство» кисломолочных продуктов.

Поскольку потребители на многих рынках борются с экономическими последствиями пандемии, их будут привлекать чуткие бренды, которые помогут им управлять своим бюджетом на продукты питания.Отказ от готовых продуктов — это решение, которое рассматривают потребители, стремящиеся сэкономить деньги. Фактически, почти половина французов и значительное число потребителей в Германии хотели бы избегать готовых продуктов, если они пытаются сэкономить на еде и напитках.

Фактически, почти половина французов и значительное число потребителей в Германии хотели бы избегать готовых продуктов, если они пытаются сэкономить на еде и напитках.

Danone Ferments pour Yaourt Maison Brassé (молочная закваска для домашнего йогурта с перемешиванием) можно приготовить в духовке или в йогуртнице, и этого количества достаточно для приготовления 24 стаканчиков для йогурта. Запуск Danone соответствует ее инновационной стратегии: удовлетворить все потребности потребителей, от растительных альтернатив молочным продуктам до ингредиентов местного производства и домашних решений.(Франция)

Источник изображения: Mintel GNPD

Улучшите экологические характеристики йогурта, подчеркнув экологичность приготовления его дома Домашнее приготовление йогурта также может понравиться потребителям, которые, движимые заботой о здоровье планеты, стремятся вести устойчивый образ жизни, становясь более самодостаточными или принимая активное участие в экономике замкнутого цикла.

Бренды, поощряющие потребителей делать йогурт дома, могут помочь решить проблему отходов упаковки и транспортных выбросов.Потребители, которые делают йогурт дома, могут значительно сократить количество отходов упаковки, поскольку они могут повторно использовать одни и те же банки столько раз, сколько захотят.

На многих рынках потребители обеспокоены воздействием молочной промышленности на окружающую среду и готовы поддержать усилия брендов, направленные на то, чтобы сделать упаковку для йогурта более экологичной. В Великобритании, например, значительное число потребителей говорит, что за йогурт в устойчивой упаковке стоит платить больше.

Приготовление йогурта дома для отдыха и удовольствия Приготовление йогурта в домашних условиях может понравиться потребителям, которые готовят еду как приятное времяпрепровождение.Для многих приготовление пищи далеко не рутинная работа, а занятие, от которого они получают удовлетворение и удовлетворение. В течение месяцев блокировки в прошлом году пара домашних трендов (повторно) появилась в социальных сетях и собрала единомышленников по всему миру на темы еды. Одним из них была ферментация для выпечки на закваске, чайного гриба и маринования, и ее можно было легко распространить на йогурты и десерты. Домашние наборы для приготовления йогурта и десерта могут быть забавными и познавательными. Они могут побудить потребителей исследовать науку, стоящую за их любимыми продуктами, и попробовать новые вкусы с удивительными рецептами, а также побудить детей узнать больше о питании и производстве продуктов питания.

В течение месяцев блокировки в прошлом году пара домашних трендов (повторно) появилась в социальных сетях и собрала единомышленников по всему миру на темы еды. Одним из них была ферментация для выпечки на закваске, чайного гриба и маринования, и ее можно было легко распространить на йогурты и десерты. Домашние наборы для приготовления йогурта и десерта могут быть забавными и познавательными. Они могут побудить потребителей исследовать науку, стоящую за их любимыми продуктами, и попробовать новые вкусы с удивительными рецептами, а также побудить детей узнать больше о питании и производстве продуктов питания.

Стартовый набор для йогурта от немецкого бренда Fairment поставляется с йогуртницей из нержавеющей стали, включая стеклянную банку, термометр, культуру йогурта Fairment, а также подробные инструкции и бесплатный доступ к их «Академии ферментации», онлайн-сообществу, где потребители могут найти советы и творческие рецепты, чтобы попробовать дома. (Германия)

Источник изображения: @fairment

Возможность Поощряя и поддерживая потребителей делать йогурт дома, бренды помогут им переоценить натуральность своих продуктов, удовлетворить их потребности в контроле над ингредиентами, которые входят в их пищу, и предложить приятное и познавательное времяпрепровождение.

Почему ваш йогурт не получается: простые решения

Ваш йогурт из сырого молока жидкий? Ваш домашний йогурт расслаивается? Он пенистый? Слишком кисло? Слишком жидкий? Не достаточно кисло? Каждую неделю на странице Nourished Kitchen в Facebook и по электронной почте я получаю несколько вопросов об устранении неполадок с домашним йогуртом. Вот список наиболее распространенных вопросов о приготовлении домашнего йогурта, работе с заквасками и устранении неполадок с йогуртом, когда что-то идет не так.

Как приготовить йогурт?

Для приготовления йогурта вам понадобится молоко и закваска. Закваска обычно представляет собой лиофилизированный йогурт, содержащий живые активные бактерии, и каждый йогурт может иметь свой вкус или набор полезных бактерий. Существует широкий выбор йогуртов, каждый из которых обладает своими уникальными характеристиками, хотя их объединяет общее преимущество производства кисломолочного продукта, богатого пищевыми ферментами, повышенным содержанием витаминов группы В и полезными бактериями. После заквашивания порошковой закваской вы можете использовать приготовленный вами йогурт в качестве закваски для будущих партий домашнего йогурта (это не относится к йогурту из сырого молока, см. ниже). Вам также необходимо молоко, которое может быть любым молоком млекопитающих, коровье и козье молоко, являющееся наиболее часто используемым молоком. Ответы на вопросы о немолочном йогурте см. ниже.

После заквашивания порошковой закваской вы можете использовать приготовленный вами йогурт в качестве закваски для будущих партий домашнего йогурта (это не относится к йогурту из сырого молока, см. ниже). Вам также необходимо молоко, которое может быть любым молоком млекопитающих, коровье и козье молоко, являющееся наиболее часто используемым молоком. Ответы на вопросы о немолочном йогурте см. ниже.

Что такое «термофильные» и «мезофильные» йогурты?

Thermophilic означает «теплолюбивый» и относится к йогуртам, которые лучше всего растут при слегка повышенной температуре 108–112 F.Сюда входят йогурты, которые вы обычно покупаете в магазине, а также греческие и болгарские йогурты. Мезофильный, напротив, относится к йогуртам, которые лучше всего культивируются при комнатной температуре или при температуре 68–78 F. К мезофильным йогуртам относятся вили, мацони, пиима и другие стили.

Как я узнаю, что мой йогурт готов?

Вы знаете, что ваш йогурт готов, когда после его культивирования в течение рекомендуемого периода времени (от 8 до 12 часов для термофильного йогурта и от 24 до 48 часов для йогурта комнатной температуры) он отделяется от стенок банки при наклоне Это. Это указывает на то, что белки коагулировали и ваш йогурт закончил культивирование.

Это указывает на то, что белки коагулировали и ваш йогурт закончил культивирование.

Почему мой йогурт из сырого молока жидкий?

Йогурт из сырого молока жидкий по двум причинам: 1) сырое молоко богато пищевыми ферментами, и эти пищевые ферменты будут продолжать переваривать молоко и производить жидкий или жидкий йогурт, и 2) белки сырого молока не были денатурированы под воздействием тепла. Обваривание или пастеризация молока в некоторой степени денатурирует его белки, что позволяет им реорганизоваться и лучше коагулировать в процессе сквашивания.Жидкая или жидкая текстура — это естественное состояние йогурта из сырого молока.

Почему мой домашний йогурт расслоился или стал комковатым?

Культивирование йогурта в течение слишком долгого времени, при слишком высокой температуре или с использованием ненадежной или некачественной закваски может привести к тому, что йогурт расслоится или станет комковатым. Если ваш йогурт получился комковатым, процедите его, чтобы удалить сыворотку, затем взбейте твердые частицы йогурта в миске венчиком, пока они не станут однородными. Кроме того, обязательно культивируйте термофильные йогурты при температуре от 108 до 112 F, а йогурты комнатной температуры — от 68 до 78 F.Кроме того, убедитесь, что вы используете покупную порошкообразную закваску или свежую закваску не старше 1 недели. Через 1 неделю закваски в йогурте могут испортиться, и они могут быть не столь эффективны при культивировании молока для получения того типа йогурта, который вы предпочитаете.

Кроме того, обязательно культивируйте термофильные йогурты при температуре от 108 до 112 F, а йогурты комнатной температуры — от 68 до 78 F.Кроме того, убедитесь, что вы используете покупную порошкообразную закваску или свежую закваску не старше 1 недели. Через 1 неделю закваски в йогурте могут испортиться, и они могут быть не столь эффективны при культивировании молока для получения того типа йогурта, который вы предпочитаете.

Почему мой йогурт слишком кислый (или недостаточно кислый)?

Чем выше температура заквашивания йогурта, тем кислее он будет. Точно так же, чем дольше он культивируется, тем кислее он будет. В нашем доме я люблю медленно культивируемый йогурт, который культивируется в течение 24 часов, что дольше, чем у большинства термофильных йогуртов; однако типичное время культивирования составляет от 8 до 12 часов.Если ваш йогурт слишком кислый, культивируйте его при более низком диапазоне температур, указанном для вашей закваски, и в течение более короткого времени, пока он не приобретет вкус, который вам нравится.

Если вам нравится более кислый йогурт, просто культивируйте его дольше, пока он не приобретет нужный вам вкус. Обратите внимание, что при длительном культивировании он может отделиться или стать бугристым (см. выше).

Почему мой йогурт пенистый/тягучий и почему он пахнет пивом/хлебом?

Если ваш йогурт пенистый, тягучий или пахнет дрожжами, как пиво или хлеб, вероятно, он заражен дрожжами.Это могут быть дрожжи от выпечки или дикие дрожжи, которые естественным образом присутствуют в вашем доме и на ваших руках. Чтобы этого не произошло, обязательно соблюдайте правила гигиены на кухне, используя чистое оборудование. Кроме того, избегайте выпечки хлеба на дрожжевой основе (включая закваски) в день приготовления йогурта, чтобы избежать перекрестного загрязнения.

Почему мой домашний йогурт зернистый или твердый?

Если у вашего йогурта приятный вкус, но странная песчаная или зернистая текстура, это обычно указывает на то, что вы слишком быстро подогрели молоко.![]() В следующий раз позвольте молоку нагреться до 180 F медленнее. Когда я делаю йогурт, обычно по 1 галлону за раз, для достижения нужной температуры требуется 45 минут или больше.

В следующий раз позвольте молоку нагреться до 180 F медленнее. Когда я делаю йогурт, обычно по 1 галлону за раз, для достижения нужной температуры требуется 45 минут или больше.

Почему мой домашний йогурт заплесневел?

Очень редко кто-то сталкивается с плесенью на поверхности йогурта при приготовлении йогуртов комнатной температуры. Это может быть связано с несколькими проблемами: 1) плохо вымытые банки и посуда, 2) очень старое молоко, которое не было должным образом нагрето, а затем охлаждено перед заквашиванием, 3) скомпрометированная закваска.Выбросьте йогурт и начните заново с новой закваской и чистыми материалами.

Можно ли использовать любое молоко для приготовления домашнего йогурта?

При приготовлении традиционных йогуртов и йогуртов комнатной температуры можно использовать молоко любого млекопитающего. Вам не нужно вносить коррективы в рецепт, все они будут работать более или менее одинаково. Обычное молоко включает коровье молоко и козье молоко.

Если вы хотите приготовить йогурт из немолочного молока, вам нужно найти и использовать закваску, предназначенную для немолочного молока (например, эту).Немолочное молоко будет культивироваться, но, как правило, не густеет, как йогурты на основе молочных продуктов. Чтобы сделать густой немолочный йогурт, вам потребуется добавить желатин, агар-агар или другой загуститель.

Почему для приготовления йогурта нужно нагревать пастеризованное молоко?

Может показаться глупым ошпаривать пастеризованное молоко перед приготовлением йогурта, но это эффективно для того, чтобы вы могли приготовить йогурт самого высокого качества. Пастеризованное молоко часто может быть заражено бродячими микробами во время упаковки после завершения пастеризации.Доведение молока до 180 F, а затем охлаждение его до температуры, подходящей для культивирования, убьет любые заблудшие микробы, гарантируя, что молоко не будет загрязнено во время культивирования.

Как сделать йогурт гуще?

Вы можете сделать свой йогурт более густым, используя цельное молоко или добавляя сливки в цельномолочный йогурт. Некоторые производители домашних йогуртов добавляют сухое молоко, но из-за его рафинированной природы и присутствия окисленного холестерина я не использую это решение на своей кухне.Вы также можете загустить йогурт, процедив его. Чтобы процедить йогурт, поместите сито с мелкими ячейками (например, это) над большой миской для смешивания и застелите сито двойным слоем марли или одним слоем марли (доступно здесь). Перелейте йогурт в сито с муслиновой подкладкой и дайте ему постоять, пока он не загустеет по вашему вкусу, от 6 до 18 часов, в зависимости от того, как вам нравится.

Некоторые производители домашних йогуртов добавляют сухое молоко, но из-за его рафинированной природы и присутствия окисленного холестерина я не использую это решение на своей кухне.Вы также можете загустить йогурт, процедив его. Чтобы процедить йогурт, поместите сито с мелкими ячейками (например, это) над большой миской для смешивания и застелите сито двойным слоем марли или одним слоем марли (доступно здесь). Перелейте йогурт в сито с муслиновой подкладкой и дайте ему постоять, пока он не загустеет по вашему вкусу, от 6 до 18 часов, в зависимости от того, как вам нравится.

5 DC;

5 DC;

Затем положите старые металлические ложки закругленной стороной вверх на полотенце.

Затем положите старые металлические ложки закругленной стороной вверх на полотенце.