Самоделки на токарном станке по металлу: Самодельный универсальный токарный станок по металлу. Самодельный токарный станок по дереву: процесс работ

технические характеристики, самоделки на нем

Одним из видов сложных и востребованных типов оборудования является токарный станок. Для создания каких-либо изделий, деталей или поделок его часто используют как многие специалисты, так и опытные любители с умелыми руками. Препятствием такому ремеслу, может послужить лишь отсутствие денежных средств на материалы изготовок.

Содержание:

- 1 Поделки, самоделки на токарном, что для этого надо

- 1.1 Какие подойдут для домашней мастерской?

- 2 Точение деревянных изделий

- 3 Металлические поделки

Поделки, самоделки на токарном, что для этого надо

Токарные станки на протяжении огромного количества лет применяются в обработке деталей, выработке их типов и даже в реализации дизайнерских решений. Работа требует от мастеров хороших умений и навыков, точности и терпения. Особенно если изделия изготавливаются на станках с ручным типом обработки.

Древесина является податливым материалом для создания самых разнообразных изделий, однако разные породы дерева способны по-разному обрабатываться. Легкими в обработке можно назвать орех, граб, бук, липу, березу или грушу.

Легкими в обработке можно назвать орех, граб, бук, липу, березу или грушу.

Важно!

Хвойные породы обработать сложнее, поэтому большое значение при изготовлении поделок имеет выбор материала. Он не должен быть треснут, с выпадающими сучками, просмолками и прочими дефектами.

Какие подойдут для домашней мастерской?

Существенным фактором при покупке является конечно же функциональность. Если же станок приобретается для обучения или для работы с малым количеством типов заготовок, то смысла в покупке дорогого, сложного и многофункционального варианта нет, так как все его возможности попросту не будут применяться. Для оптимального малогабаритного представителя можно выделить:

- Подключение к бытовой электросети (220В).

- Экономия электричества.

- Удобный вес 40–60 кг для монтажа и перестановки.

- Возможность подключения к трехфазной сети.

- Неприхотливость в эксплуатации.

- Качество.

Читайте также: токарный станок по металлу для гаража

Для опытных мастеров, которые работают с большим количеством разных категорий изготовок, стоит брать соответствующие оборудование. Профессиональный токарный станок приобретается специалистами широкого профиля по учету умений и навыков, устанавливается в просторном и удобном помещении с вентиляцией. Станку также требуется качественное питание и электропроводка.

Необходимо обладать должными знаниями при покупке. Многие агрегаты разрабатываются из китайских комплектующих, поэтому если мы говорим о хороших экземплярах, то не всегда их надежность соответствует цене. Нелишним будет почитать отзывы перед покупкой и покупать только товар на гарантии. Заранее ищите информацию токарным станкам и сравнивайте различные варианты по характеристикам.

Важно!

При покупке обращайте внимание на наличие неисправностей. Каждая скорость должна соответствовать заявленной, люфты в подвижных частях должны отсутствовать, а ходовая должна быть плавной. При пробном изготовлении какой-либо детали она должна соответствовать размерам с подобающей точностью.

При пробном изготовлении какой-либо детали она должна соответствовать размерам с подобающей точностью.

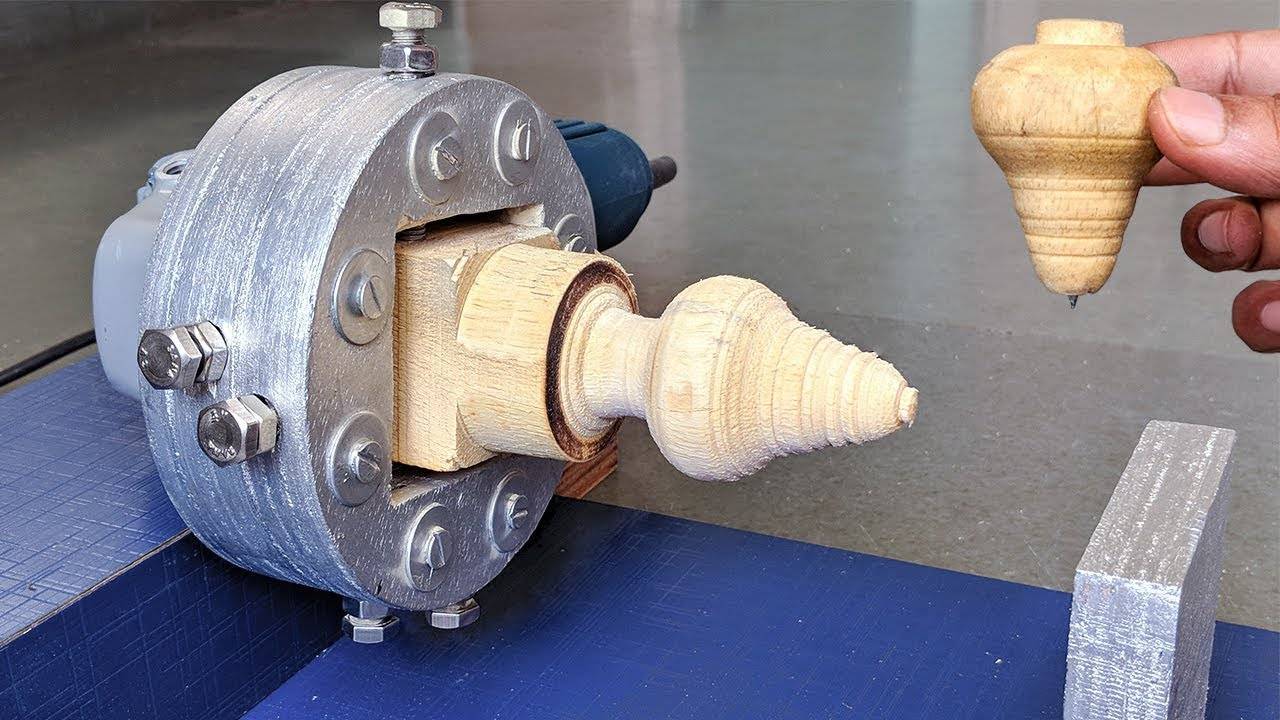

Точение деревянных изделий

Большому количеству изделий важна обработка точением. Для таких поделок, в роде ваз, тарелок или бокалов применяется специальное крепление – патрон. Для продолговатых изделий используется трезубец, позволяющий поджимать центром задней «бабки».

Принцип заготовки заключается во вращении данной стамески по оси, благодаря чему происходит заточка детали. Данная разновидность точения называется продольной. В случае, если поделка небольших размеров, то токарь может ее крепить к планшайбе (или плоскому диску) на шурупы.

Для начала на деталь наносятся метки для шурупов, далее просверливаются отверстия, каждое глубиною равной длине шурупа, хотя некоторые мастера проделывают их с помощью шила. Для определения места под шурупы заготовка прикладывается к планочной шайбе, а сквозь дырки, находящиеся с обратной стороны, метится их местоположение. Перед началом обработки плоских деталей на планшайбе, подготавливается стамеска, мастер, как правило, перемещает ее перпендикулярно, а заготовка обтачивается торцовым или лобовым способом.

Перед началом обработки плоских деталей на планшайбе, подготавливается стамеска, мастер, как правило, перемещает ее перпендикулярно, а заготовка обтачивается торцовым или лобовым способом.

Лезвие имеет клиновидную форму, а режущую кромку образуют передняя и задняя поверхность на пересечении. В заточку заготовок из дерева входит также отрезка частей, размета центра вращения, придание формы цилиндра. Токарный станок предоставляет широкий спектр возможностей для создания идеальных форм поделок. Также без точения не обходятся работы по изготовлению ручек или ножек для мебели.

Читайте также: изделия из дерева на токарном станке

Металлические поделки

Что касается металлических подделок, на токарном станке по металлу изготавливается огромное количество декоративных украшений и изделий. В интернете можно найти большое количество чертежей и схем для осуществления самых разнообразных идей. Пожалуй, один из лучших представителей простых декоративных изделий – это «Пара, играющая в шашки».

Что требуется для изготовления:

- Несколько мелких гвоздей и пара по 5 см. Изогнем их плоскогубцами в форме сидящих людей.

- 4 гайки. Стульями послужат пара гаек, на которых и размещаем наших игроков, другие две будут олицетворением стола.

- Небольшой кусок картона – послужит игровой доской.

- Откусанные шляпки гвоздей – являются шашками.

- Для закреплений всех элементов используется точечная сварка и специальный клей.

Поделиться в социальных сетях

Сделать токарный станок свои —

Содержание

- Самодельный токарный станок по металлу

- Особенности конструкции

- Конструкция станины

- Станочный суппорт

- Шпиндель и коробка подач

- Инструменты, материалы и чертежи

- Инструкция по сборке

- Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

- Использование токарного станка

- Пример самодельного токарного станка с чертежами

- Конструкционные узлы

- Советы по изготовлению простейшего станка

Самодельный токарный станок по металлу

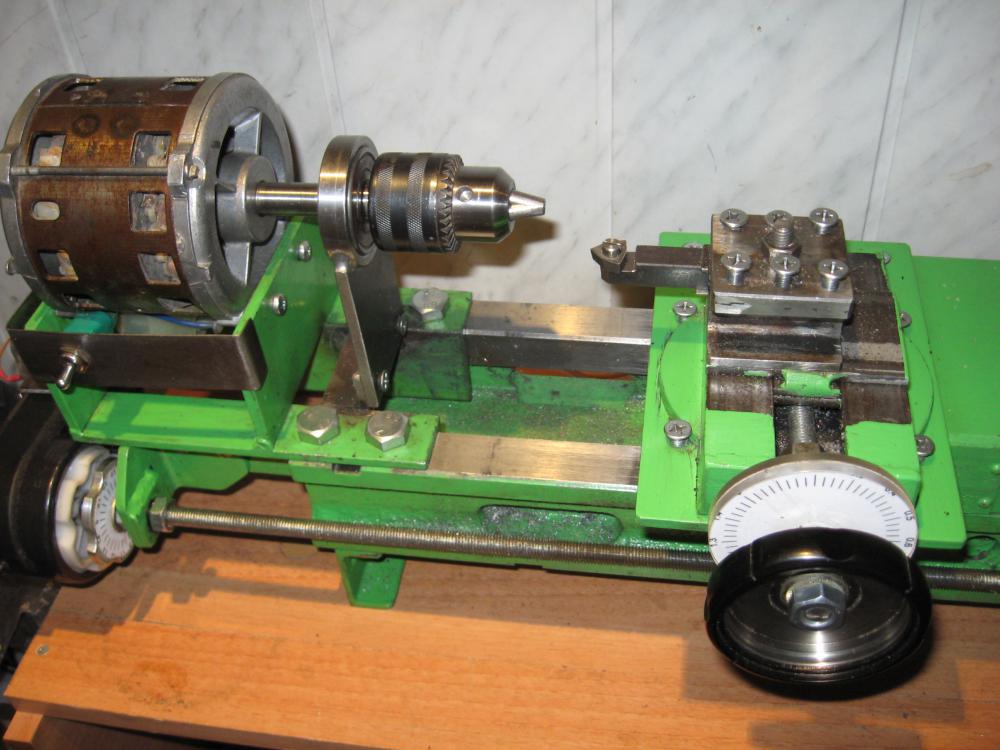

Токарный станок всегда был самым востребованным типом сложного оборудования. Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Использовать его для точения самоделок мечтают многие умельцы. Останавливает их необходимость денежных вложений. Да и готовые модели, несмотря на очевидные достоинства, зачастую просто не помещаются в условиях домашней мастерской. Решить эти противоречия способен самодельный токарный станок. Он строится под уникальные требования, с использованием простых материалов. Конечно, такая конструкция не превзойдет промышленных продуктов, но первая же успешная самоделка на токарном станке оправдает все затраты времени и усилий.

Особенности конструкции

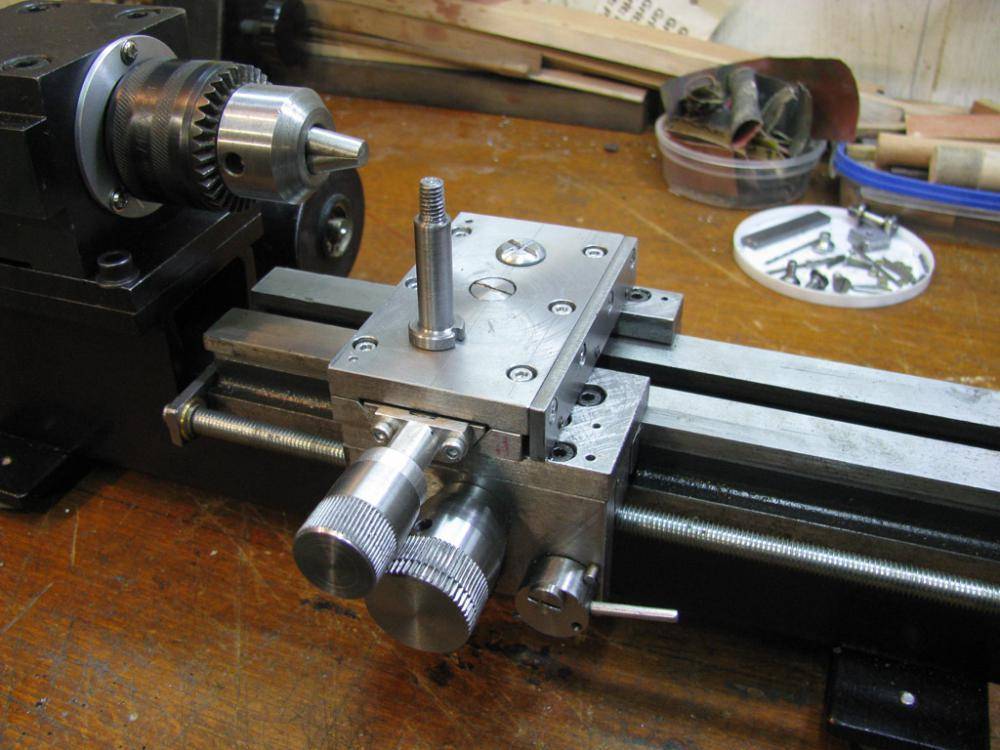

Задача сделать токарный станок не настолько сложная, как кажется на первый взгляд. Важные конструктивные элементы просто копируются с промышленных образцов. При этом схема самодельного токарного станка не требует реализации всех сборочных единиц, присутствующих в заводских моделях. Изготовить потребуется станину, суппорт и шпиндель. Другие узлы понадобятся только для решения специфических задач.

Конструкция станины

Основу рабочей части большинства станков выполняет станина. Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Массивное основание предназначено для установки всех механизмов, а также выполняет функцию гашения вибраций, неизбежно возникающих при механической обработке. От правильного выбора станины будут зависеть очень многие характеристики готового изделия. Классические, литые из чугуна, конструкции, в самодельном станкостроении не используются по причине высокой сложности технологии. Практическое применение нашли станины монолитного или сварного типа. Монолитный вариант обеспечивает высокие характеристики по жесткости и гашению вибрации. Основной его недостаток – большой вес. В качестве такого основания отлично подойдет металлическая плита толщиной 10-20 мм. В зависимости от назначения станка возможно применение и других материалов. Монолитные основания доступно получить и с помощью других технологий, например, литьем из полимербетона.

Станина для самодельного токарного станка

Сварная станина выполняется в виде рамы прямоугольного сечения. Для ее изготовления, наиболее часто применяются разнообразные металлические профили. Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

Сварная рама токарного станка отличается простотой изготовления и малой массой. Но кажущаяся простота такого решения оборачивается необходимостью дополнительной обработки посадочных мест под установку оборудования. Компромисс можно достичь, выбрав обычный швеллер. На горизонтальной грани швеллера устанавливаются необходимые элементы, боковые используются в качестве подставки и места крепления вспомогательных устройств.

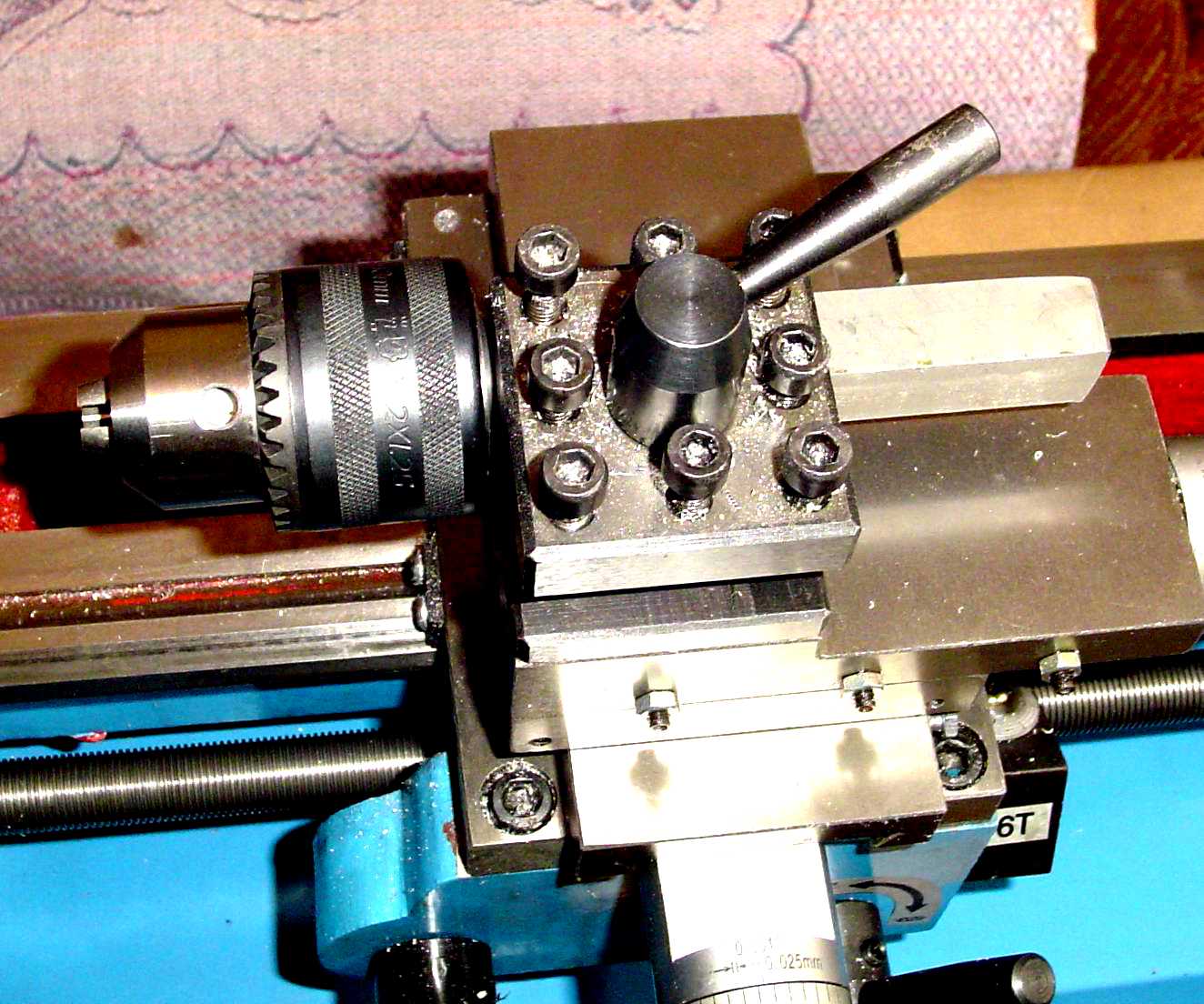

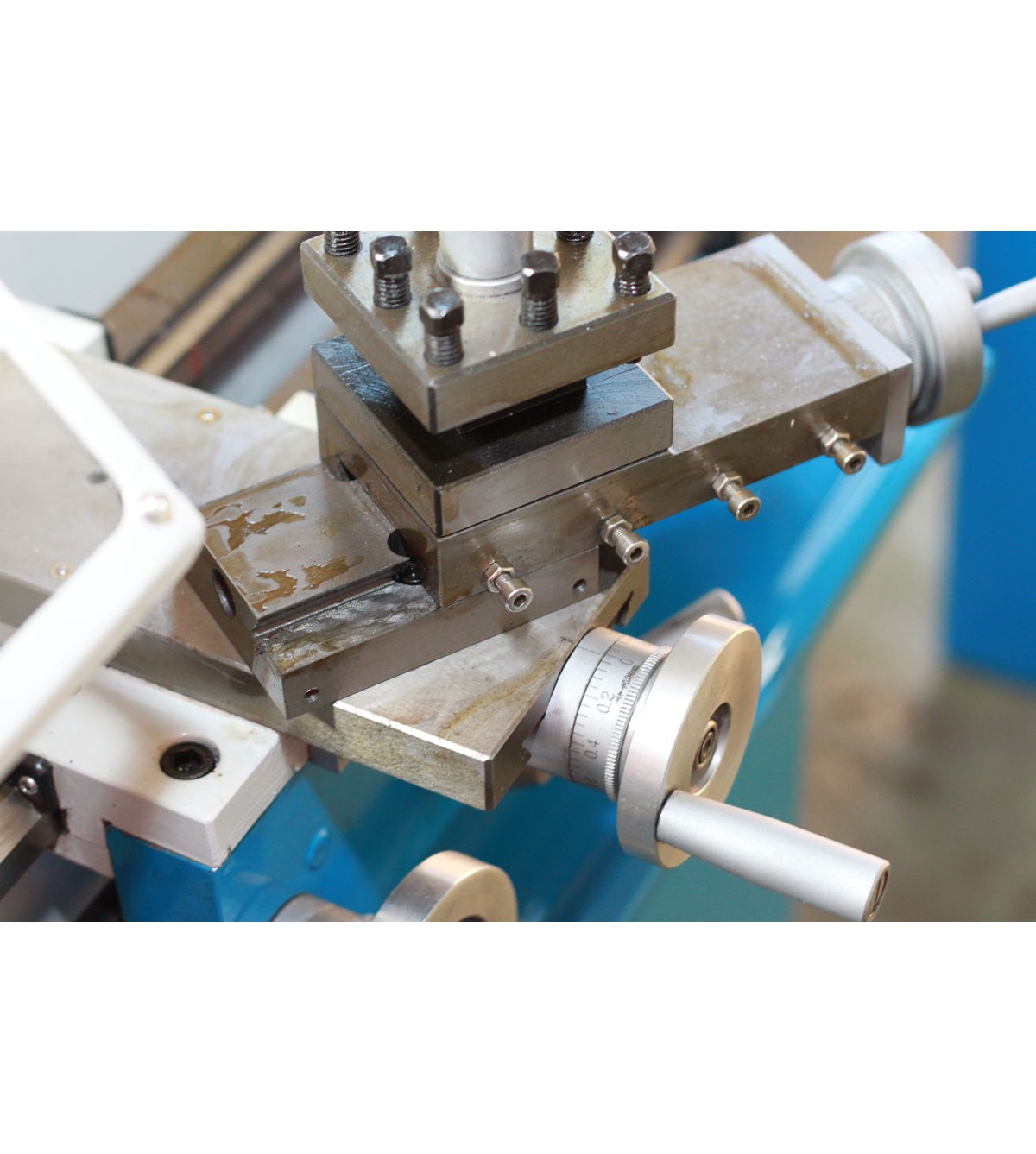

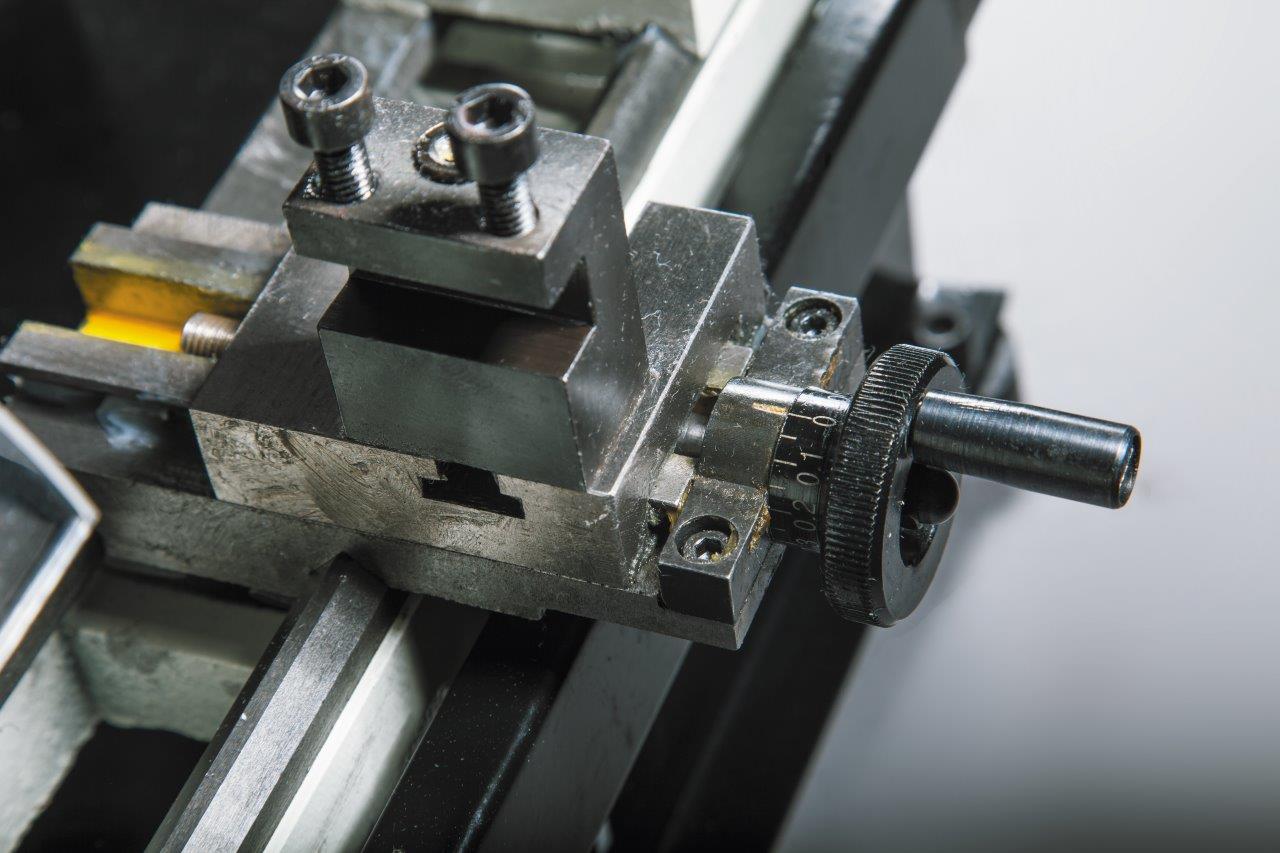

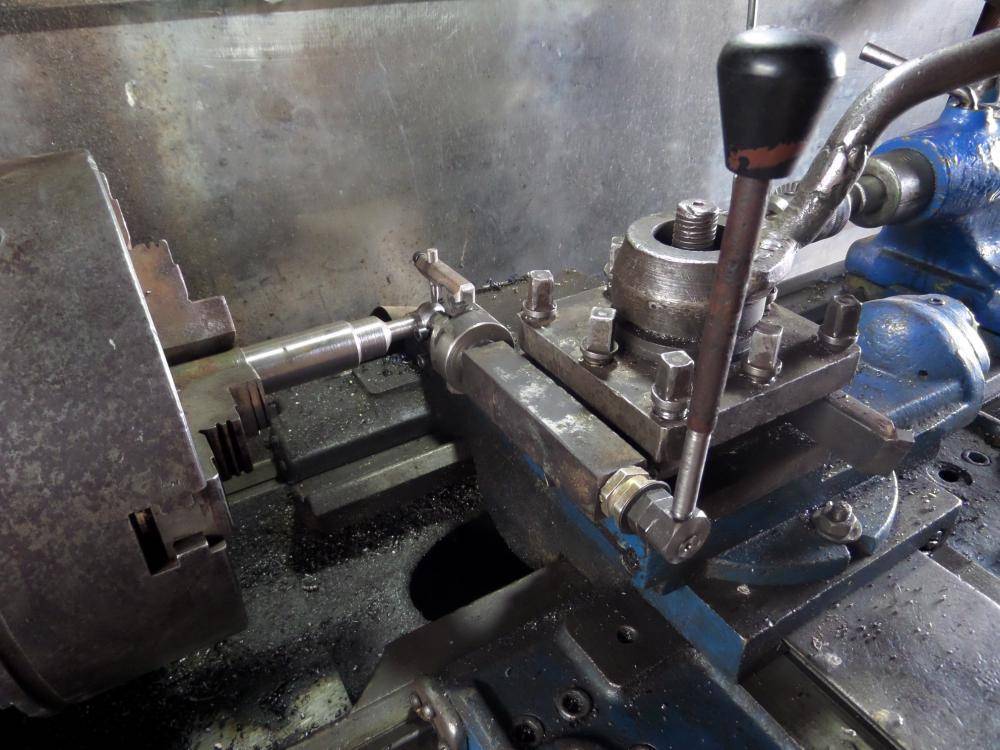

Станочный суппорт

Чтобы изготовить самодельный суппорт токарного станка своими руками понадобятся направляющие, по которым будет выполняться продольное и поперечное перемещения. В промышленном оборудовании традиционно используются направляющие скольжения типа «ласточкин хвост». В домашних условиях качественно изготовить такой узел невозможно. Поэтому, при выборе, предпочтение отдается готовым цилиндрическим или профильным рельсам с линейными подшипниками. Наилучший вариант построения системы перемещений заключается в установке рельс с подшипниками качения. Они позволяют получить высокую точность, отсутствие люфтов, надежность и длительный срок службы. Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Не зря такие рельсы стали очень популярны у производителей станков во всем мире. Ведущим их недостатком считается только высокая стоимость.

Существует и дешевое решение. Оно подразумевает использование полированных валов от старых принтеров или иного оборудования.

Движение в продольном и поперечном направлениях, создается с использованием ходовых пар типа винт-гайка. В машиностроении применяются механизмы, построенные на основе резьбовых шпилек, трапецеидальных винтов или шарико-винтовых пар (ШВП). Выбор стандартных шпилек оправдан только для очень простых станков, так как не обеспечивает должной точности и долговечности. Трапецеидальный винт более надежен, устойчив к большим нагрузкам. Лучший, но дорогой, вариант подразумевает применение ШВП. Именно они устанавливаются в точном промышленном оборудовании. Крепление ходовых винтов требует применения подшипниковых блоков, обеспечивающих свободное вращательное движение и невозможность возвратно-поступательного. Такой блок можно сделать самостоятельно, но лучше использовать модели серийного изготовления.

Для соединения составных частей суппорта между собой подойдут стальные пластины толщиной 8-10 мм. Их достаточно обработать по размерам направляющих и просверлить требуемые отверстия.

Сборка суппорта будет напоминать работу с детским конструктором, а результат окажется не хуже, чем у заводских моделей.

Шпиндель и коробка подач

Шпиндельная бабка используется для крепления оси шпинделя, установки коробки скоростей и коробки переключения подач (КПП). Рабочая часть устройства любой коробки требует большого числа шестерен и трудно реализуется в домашних условиях. Простым решением проблемы шпинделя будет применение регулируемого привода на основе асинхронного двигателя с частотным инвертором. Такой комплект полностью заменяет классический редуктор.

Самодельная КПП для миниатюрного токарного станка вряд ли понадобится. Небольшие размеры обрабатываемых деталей не потребуют от токаря больших физических усилий, а мелкую резьбу гораздо продуктивнее нарезать леркой. Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Если все же требуется токарный самодельный аппарат с коробкой подач, то не обязательно искать набор шестерен. Автоматическую подачу можно выполнить на основе маломощных электродвигателей, что позволит в дальнейшем даже применить устройство ЧПУ.

Инструменты, материалы и чертежи

Изготовление настольного токарного станка и его сборку выгоднее всего проводить с использованием серьезного оборудования. Доступ к фрезерному и сверлильному оборудованию позволяет избежать некоторых проблем. Если такого доступа нет, то остается использовать то, что есть под рукой. Не только токарные станки, но и другие сложные самоделки, изготавливаются с помощью ограниченного набора слесарного инструмента и электродрели. Конечно, ко всему этому должны быть приложены «прямые» руки.

Материалы для будущей конструкции выбирают из того, что есть под рукой, стараясь ограничить финансовые затраты. Востребованными окажутся металлический профиль для станины, детали из листового металла, узлы крепления подшипников шпинделя и ходовых винтов, крепежные изделия.![]() Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Приобрести потребуется рельсовые направляющие, приводные винты, преобразователь частоты. Благо, сегодня существует множество фирм, предлагающих их поставку.

Возможных вариантов, как сделать мини токарный станок, существует множество. Для выбора конкретного решения следует четко определить, для чего будет использоваться станок, какие заготовки на нем будут точиться. Обработка стали требует иного подхода к проектированию, чем для мягкого исходного сырья. В техническое задание включаются габариты конечного изделия, максимальные параметры обрабатываемых заготовок, доступные ресурсы, способы транспортировки станка и иные необходимые пожелания. Проанализировав все пожелания, выполняют чертежи самодельного токарного станка.

Необходимая детализация разрабатывается под имеющиеся комплектующие и возможности. Если этот этап кажется затруднительным, готовые чертежи на токарные станки находятся в свободном доступе.

Инструкция по сборке

Строить самодельный токарный станок по металлу, лучше всего начав со станины. На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

На верхней грани основания готовятся посадочные места под продольные направляющие суппорта, шпинделя, двигателя и другие необходимых элементов. Ведущее требование к этим поверхностям — обеспечение базовой плоскости всего оборудования. Самым лучшим подходом будет фрезеровка площадок на промышленном оборудовании. На нем же желательно сразу просверлить и крепежные отверстия. В противном случае потребуется значительно больше времени для установки и выверки направляющих.

Продольные направляющие суппорта крепятся непосредственно к основанию станка с помощью винтов. Там же устанавливаются и подшипниковые блоки ходового винта. При монтаже добиваются соосности всех элементов. После окончательного закрепления направляющих, на них надеваются подшипниковые модули. Сверху, на монтажную поверхность, крепят основание поперечной оси. В качестве последнего используется металлическая пластина с крепежными отверстиями. Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Такая же пластина устанавливается на подшипники поперечного перемещения и служит для крепления резцедержки. Завершит самодельный токарный суппорткрепление миниатюрных индикаторных лимбов и маховиков ручного привода на концы приводных винтов.

Шпиндельный узел выполняется из двух подшипниковых щитов, которые также крепятся на станине. Щиты могут быть готовыми или самодельными.

При монтаже следует добиться совпадения главной оси с осями направляющих.

Вал шпинделя необходимо изготовить на токарном станке, либо попытаться подобрать готовый. При монтаже вал запрессовывается в подшипники. С одной его стороны устанавливается токарный патрон, с другой шкив для ременной передачи. Применение каких-либо других типов передач в небольшом станке нецелесообразно. Для возможности грубого регулирования скорости и увеличения вращающего момента шпинделя рекомендуется изготовить ступенчатые многоручьевые шкивы. Аналогичный шкив монтируется и на вал электромотора. Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

Сам мотор устанавливается на раме снизу или сзади шпиндельной бабки. Крепление двигателя должно предусматривать механизм натяжения ремня.

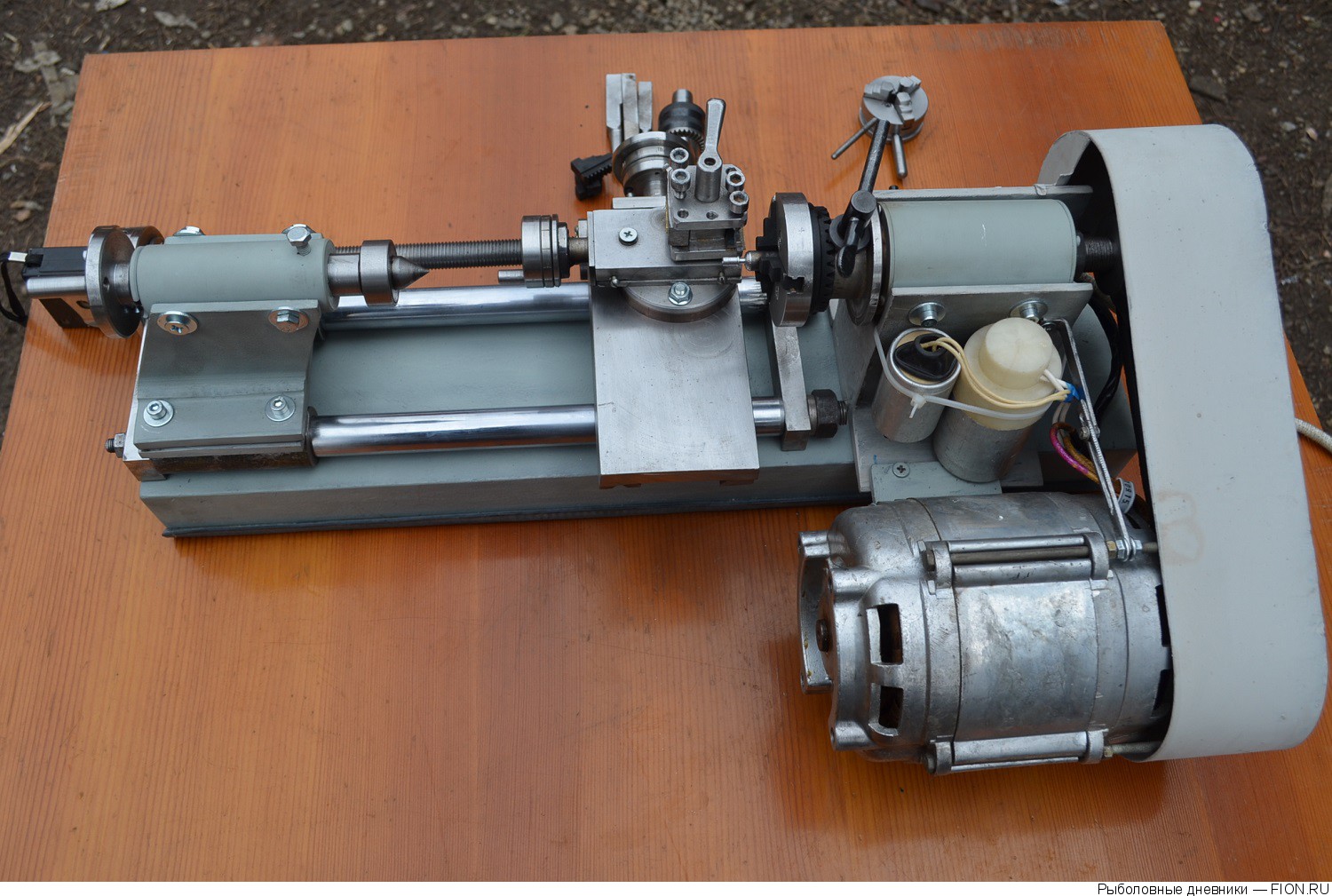

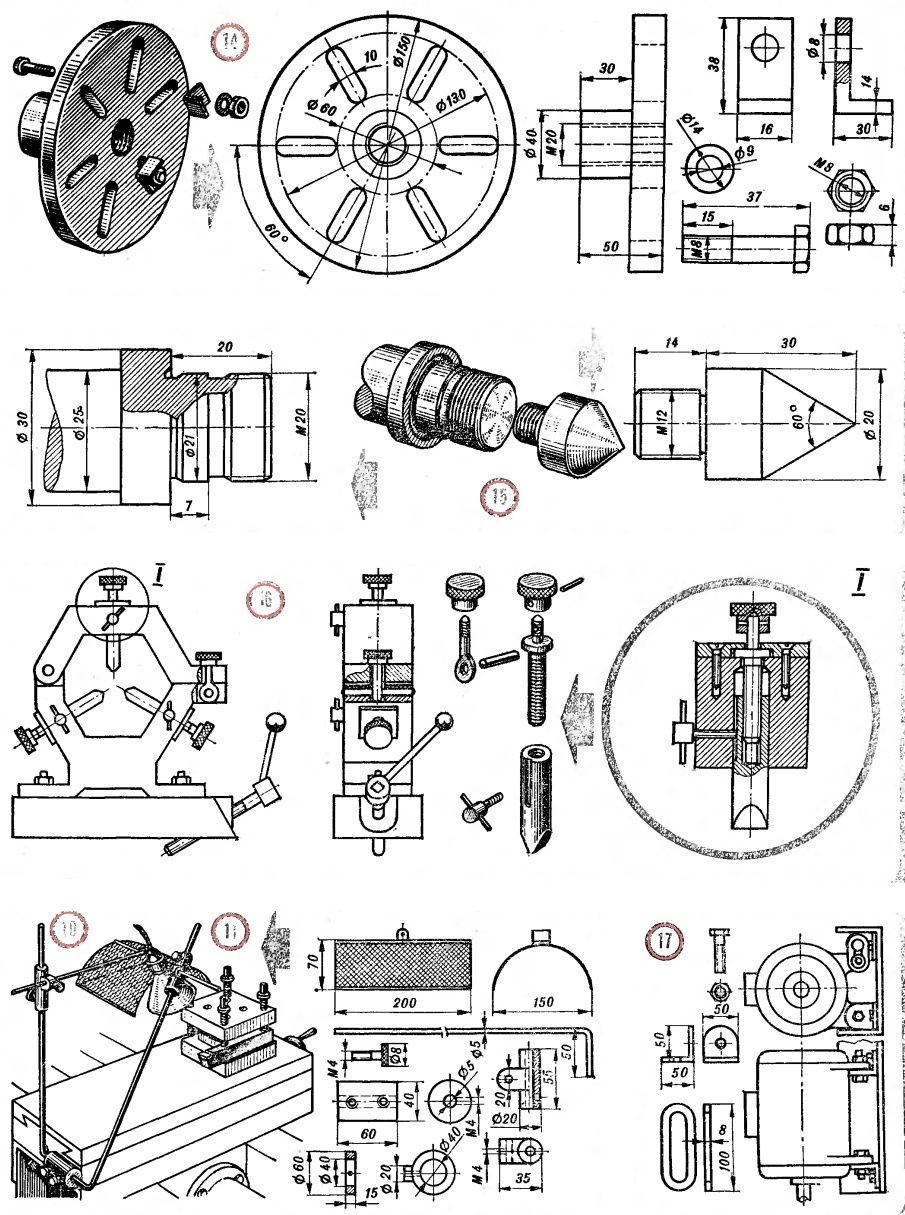

Составные части самодельного токарного станка

На последнем этапе осуществляется монтаж электрооборудования станка. Он заключается в комплектации силового шкафа, в который устанавливаются преобразователь частоты, вводной автоматический выключатель и кнопки пуска и останова шпинделя. Также подключается двигатель и электрическая сеть. На этом сборка станка может считаться оконченной.

Источник

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

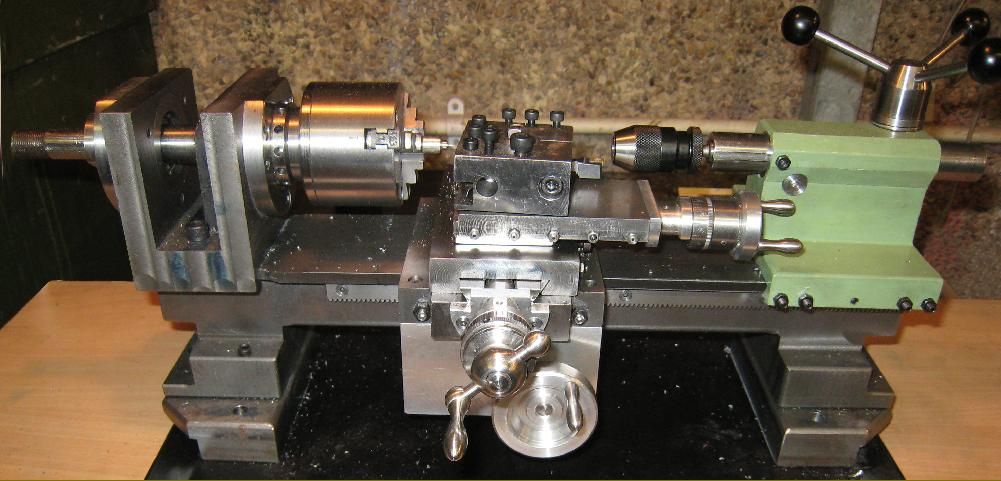

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

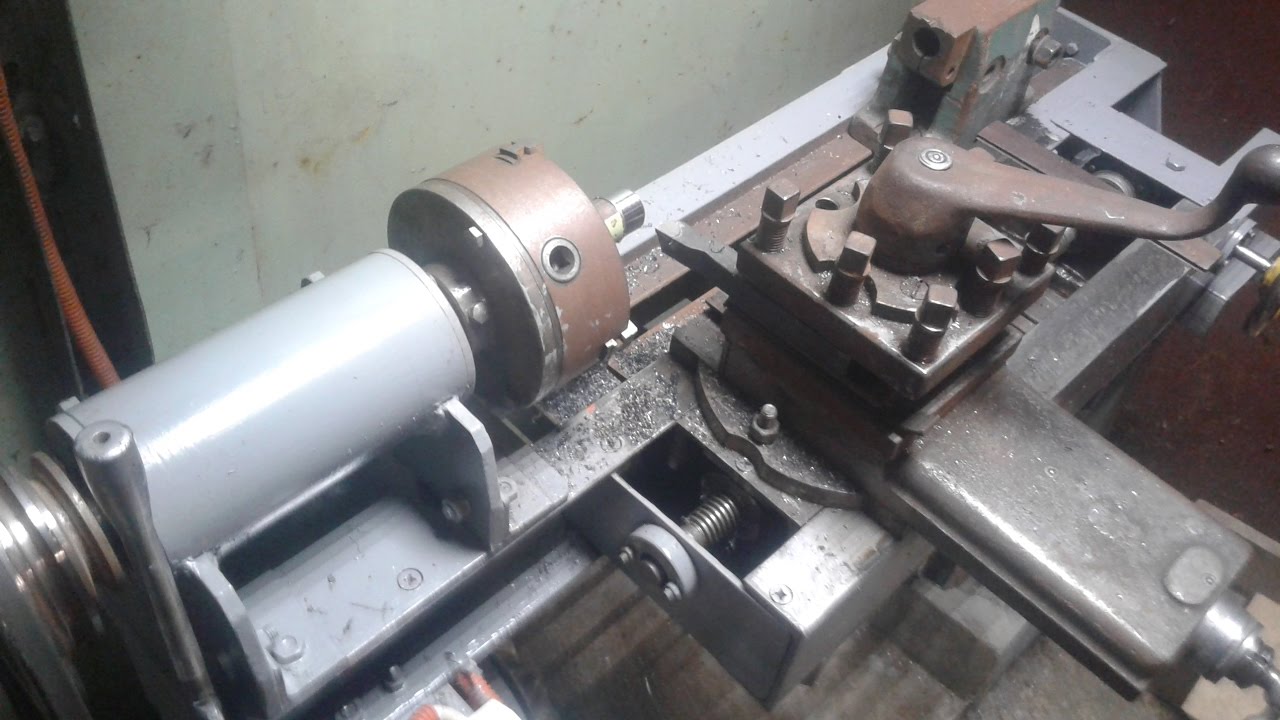

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

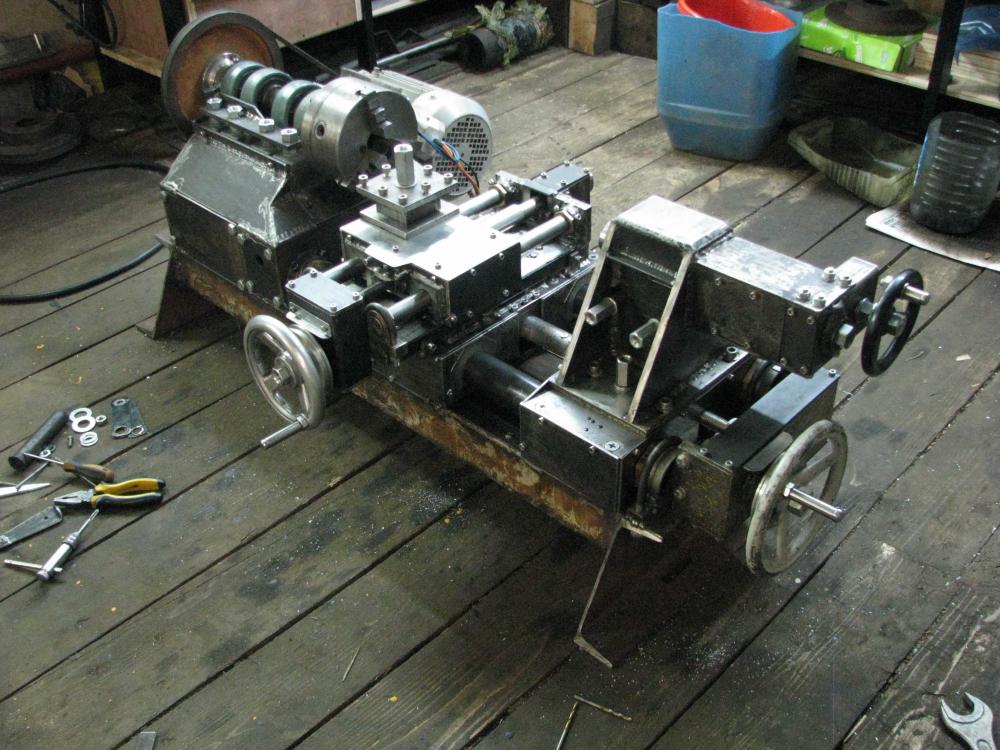

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

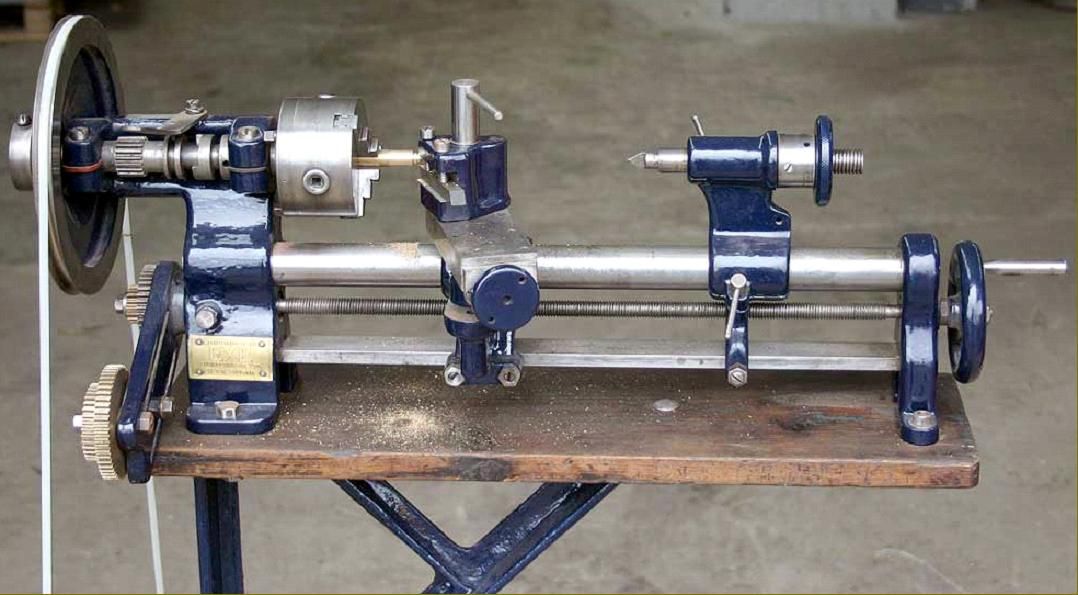

Токарный станок, сделанный своими руками

Конструкционные узлы

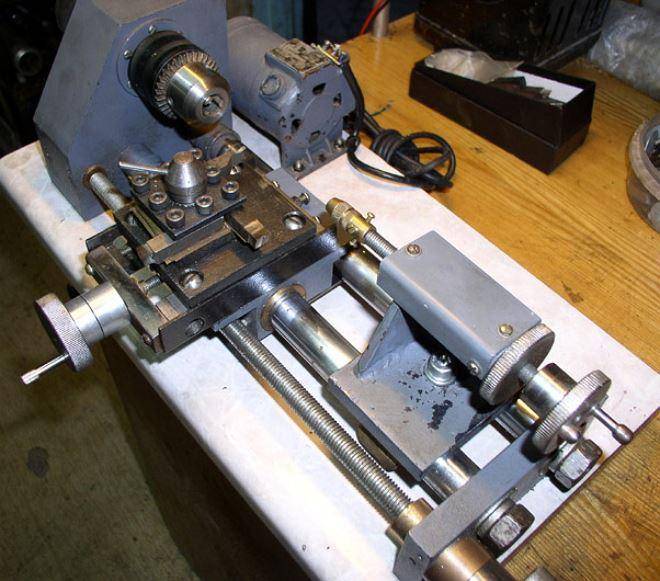

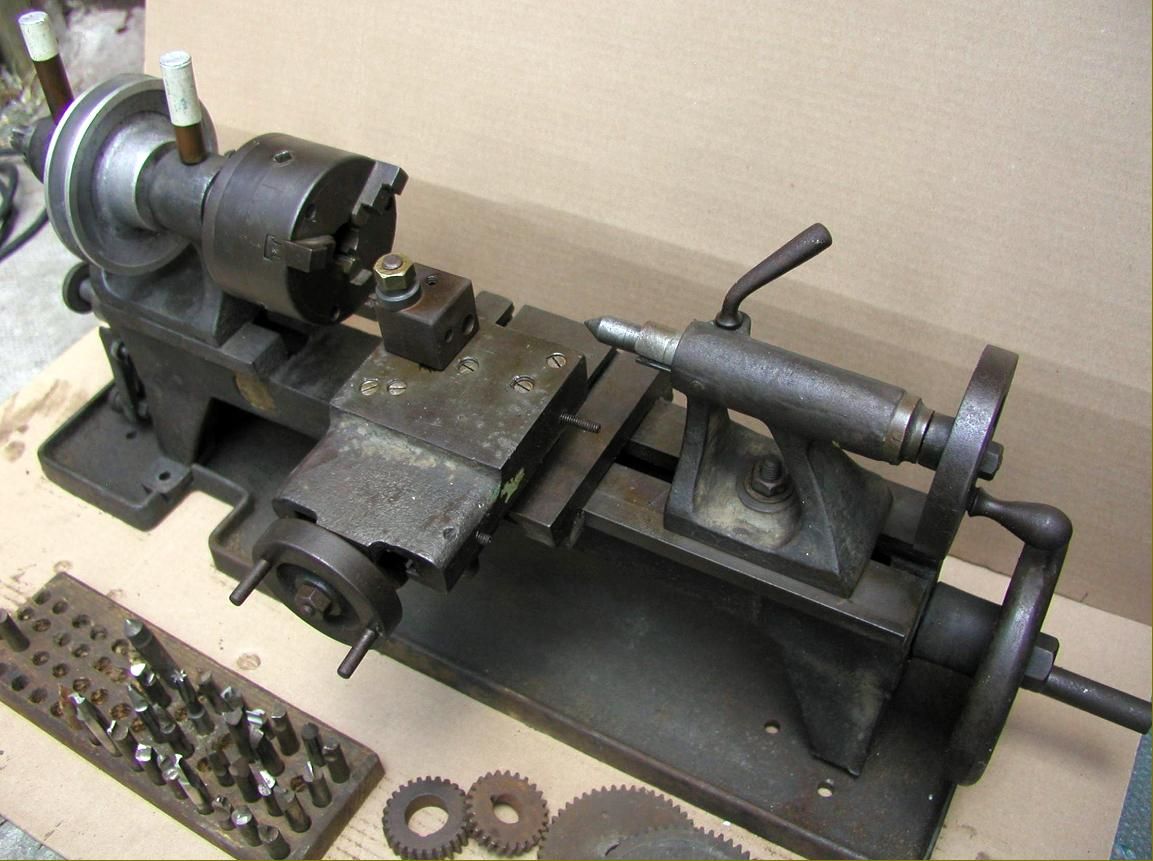

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

На видео ниже представлен процесс самостоятельного изготовления суппорта для токарного станка.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу.

При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

Источник

Сборка токарного станка в стиле Gingery

Сборка токарного станка в стиле GingeryДа, я тоже строю металлообрабатывающий цех из металлолома, используя книги, написанные мистером Дэйвом Джинджери. Я подумал: «Эй, у меня уже есть литейный цех, почему бы не построить несколько действительно отличных машин?» Кроме того, что представляет собой лаборатория без прецизионной делительной головки или фрезерного станка? Черт, меньшее, что я мог сделать, это построить токарный станок. |

|

Вот только что отлитые основания. | |

Вот фото литья кровати. Он весит около 4 фунтов. | |

Дэйв Джинджери рекомендует изготовить выкройку из фанеры толщиной 1/4 дюйма. Вся фанера толщиной 1/4 дюйма, которую я видел, была примерно такой же искривленной и согнутой, как лук лучника. Фанера толщиной 3/8 дюйма была ненамного лучше. Поэтому, чтобы получить ровный рисунок, я взял немного материала для деревянных стеновых панелей, отшлифовал гладкую поверхность, чтобы сделать ее шероховатой, а затем намазал ее большим количеством клея.0010 Я установил две части вместе на стальной стол для настольной пилы и положил на него прямую утяжеленную доску (я использовал около 30 фунтов веса). Клей пропитал древесину, смягчив ее, а вес заставил ее высохнуть идеально ровно. | |

Вот некоторые из отливок кровати, которые не вышли. Проблема заключалась в том, что я использовал свой 4-дюймовый тигель в печи для изготовления цветочных горшков, а тигель на самом деле слишком велик для этого, поэтому металл никогда не нагревался достаточно, чтобы заполнить форму.0010 Решение состояло в том, чтобы расплавить достаточное количество металла, чтобы заполнить форму, и не более того (ранее я плавил достаточно дополнительного металла, чтобы залить несколько слитков), и, к счастью, это сработало. | |

Вот отливка кровати, смазанная масляной краской берлинской лазури, купленная в магазине товаров для творчества примерно за 3 доллара. Я соскоблил дешевым долотом из долларового магазина. Я не знаю, освоил ли я скобление, но у меня много практики по заточке этой дешевой стамески. | |

Вот кровать вычищена и готова к дороге. Отверстия просверливаются и нарезаются болты и проушины, которыми крепится станина. Эта стадия, наконец, была достигнута примерно через 6 или 8 часов очистки. Возможно, это не займет у вас так много времени, но моя кровать была немного покрыта воронками из-за чрезмерного вентилирования с помощью вентиляционной проволоки. К части 2; сборка вагона. | |

www.backyardmetalcasting.com

Copyright © 2000, 2001, Лайонел Оливер II. Все права защищены.

Все права защищены.

Этот сайт был создан 28 сентября 2000 г.

Как сделать самодельную собаку для токарного станка: краткое руководство

Когда вы начнете создавать более сложные и высокоточные детали на токарном станке по дереву или металлу, вам понадобятся новые инструменты. Обычный инструмент, который машинисты предпочитают изготавливать самостоятельно, — это токарная собачка, а это значит, что вы можете захотеть создать свою токарную собачку для использования.

Собачку токарного станка Simples можно создать, используя увеличенную гайку, длинный болт, маленькую гайку и гайку, удерживающую инструмент. Обрежьте большой болт без резьбы, затем прорежьте в нем небольшое отверстие, приварите к нему длинный болт и согните его под углом от 90° до 75°, чтобы он удерживался патроном.

Важно знать, что обычно используются два типа токарных упоров: токарный упор с прямым хвостом и держатель с изогнутым хвостом. Гораздо проще создать токарную собачку с изогнутым хвостом, в то время как прямолинейная токарная собачка может потребовать некоторой точности, из-за которой вы можете работать над простой деталью в течение нескольких дней.

Содержание

Для чего нужен токарный станок?

Если вы режете цилиндрическую деталь между двумя центрами, вам понадобится токарная собачка или держатель токарного станка, чтобы передать вращательное движение вашей детали. Токарная собачка позволяет резать с высокой точностью по центральным отверстиям или центральному отверстию.

Собачка токарного станка делает то, что обычно делают трехкулачковый или четырехкулачковый патрон, заставляя деталь вращаться в соответствии со скоростью, установленной для станка. Тем не менее, из-за размера собачки токарного станка скорость станка должна быть уменьшена, чтобы гарантировать, что неуравновешенная нагрузка не будет проблемой.

Мы всегда рекомендуем потратить немного больше времени на токарную рейку, чтобы убедиться, что она не вызовет у вас проблем, когда вы начнете резать. Токарный станок часто используется с деревянными деталями необычной формы, так как вы можете легко просверлить отверстие прямо через деталь и центрировать все с помощью двух центров.

Какие инструменты вам понадобятся для создания вашей собаки-токарного станка?

Зная, как пользоваться токарным станком, мы должны начать смотреть, какие инструменты вам понадобятся. В отличие от большинства других предметов, которые вы можете сделать самостоятельно, токарная собака — это то, что вы хотите создать один раз и больше никогда не беспокоиться об этом.

Лучшие токарные упоры требуют некоторой доработки и могут использоваться на токарных станках, чтобы гарантировать, что детали, которые вы режете, всегда будут точно отцентрированы. Вы можете создать токарную собачку с помощью нескольких простых ручных инструментов, но мы рекомендуем вам иметь следующие инструменты для сборки лучшей токарной собачки.

- Токарный станок по металлу: Наличие токарного станка по металлу гарантирует, что вы сможете вырезать любую круглую заготовку нужной формы, в том числе прорезать отверстие посередине. Если вы сделаете все проще и используете болт большего размера, токарный станок поможет вам легко удалить резьбу.

- Шлифовальный станок: Шлифовальный станок — лучший инструмент для удаления заусенцев и получения абсолютно гладкой готовой заготовки. Мы всегда рекомендуем вам иметь подходящую шлифовальную машину, чтобы гарантировать, что все будет гладко и правильно обработано.

- Фрезерный станок: Фрезерный станок с несколькими режущими головками позволит вам вырезать гораздо более сложные формы на вашем новом токарном станке. Многие люди предпочитают использовать фрезерный станок, чтобы вырезать и нарезать резьбу в любом из отверстий, которые будут использоваться на собачке токарного станка.

- Кислородно-ацетиленовая горелка: Вам не нужно будет приваривать части изогнутого хвоста к собачке токарного станка с помощью горелки. Тем не менее, мы рекомендуем вам использовать его, чтобы помочь вам создать идеальный изгиб хвоста, чтобы вам не пришлось создавать сложные альтернативы.

- Круглый стержень: Изогнутый или прямой конец, который вы используете, предпочтительно должен быть сделан из куска круглого стержня.

Это позволит легко прикрепить его к лицевой панели центра без необходимости формовать, шлифовать или резать слишком много проблем.

Это позволит легко прикрепить его к лицевой панели центра без необходимости формовать, шлифовать или резать слишком много проблем. - Болт: Мы всегда рекомендуем использовать болты для механической обработки при креплении собачки токарного станка к обрабатываемой детали. Эти болты не ржавеют под воздействием масел и охлаждающих жидкостей, обычно используемых при резке на токарных станках по металлу, и не перегреваются при резке на токарном станке по дереву.

- Режущие инструменты: Режущие наконечники из быстрорежущей стали или наконечники из карбида вольфрама потребуются для резки необходимого материала. Мы всегда рекомендуем иметь их под рукой при работе с токарным или фрезерным станком по металлу, так как это будут инструменты, которые вам понадобятся.

- Сварочные инструменты: У каждого есть свое сварочное оборудование, и каждый практиковался в том, как использовать его так, как ему больше всего подходит.

Мы рекомендуем вам использовать стиль сварки, который вам лучше всего подходит, так как при использовании токарная собачка будет подвергаться огромному инерционному давлению.

Мы рекомендуем вам использовать стиль сварки, который вам лучше всего подходит, так как при использовании токарная собачка будет подвергаться огромному инерционному давлению.

Какие материалы лучше всего использовать для сборки вашего токарного станка?

Мы видели все виды материалов, используемых для изготовления токарных станков, и мы видели, как многие из этих материалов терпят неудачу. Тем не менее, мы рекомендуем использовать либо мягкую сталь, либо алюминий, чтобы получить наилучшую токарную собачку, которая позволит вам иметь такую, которая прослужит гораздо дольше, чем вы ожидаете.

Использование пластика или дерева часто означает, что у вас есть токарная собачка, которая начинает выходить из строя, когда вы начинаете крутить на высоких скоростях. Есть несколько причин, по которым вам придется использовать мягкую сталь или алюминий, и мы рассмотрим их от начала до конца.

Токарные упоры из мягкой стали

Лучший, но самый твердый материал для изготовления токарного станка — мягкая сталь; с этим материалом очень легко работать, и вы можете настроить его по своему усмотрению. Мягкая сталь также доступна по цене, что позволяет вам создать несколько токарных собачек разных размеров и позволяет вам попробовать несколько раз.

Мягкая сталь также доступна по цене, что позволяет вам создать несколько токарных собачек разных размеров и позволяет вам попробовать несколько раз.

Токарные кулачки, которые поставляют производители токарных станков, обычно изготовлены из чугуна с деталями из мягкой стали, которые были обработаны для идеальной работы. Простые токарные собачки часто создаются из металлолома из мягкой стали, который большинству людей приходится валять в мастерской.

Алюминиевые упоры для токарных станков

Алюминиевые упоры для токарных станков не вызывают такого большого дисбаланса при резке и лучше подходят для работы на токарных станках по дереву. Многие люди, которые делают токарные упоры из гаек, будут использовать алюминиевые токарные упоры, потому что большинство болтов и гаек сделаны из алюминия, особенно если они имеют большие размеры.

Если вы работаете с токарным станком по дереву, то алюминий будет означать, что вы можете легко создать собачку токарного станка, которая может вращаться на гораздо более высоких скоростях. С токарным станком с прямым хвостом собаки обычно вращаются с еще большей скоростью, что позволяет людям легко выполнять высокоскоростные точные разрезы.

С токарным станком с прямым хвостом собаки обычно вращаются с еще большей скоростью, что позволяет людям легко выполнять высокоскоростные точные разрезы.

Что нужно сделать, чтобы вырезать собственную изогнутую собачку на токарном станке?

Теперь, когда у вас есть готовые материалы и инструменты, мы можем приступить к вырезанию собачки токарного станка, что не так сложно, как большинство других деталей, которые вы будете создавать. Однако, если вы не делаете это должным образом, у вас может быть токарная собачка, которая соскальзывает, когда вы режете деталь, которую вы точите.

Лучшим токарным станком будет тот, который делает все, что вам нужно, но может создавать проблемы другим. Большинство машинистов и ремесленников заставляют своих токарных собак работать со своими токарными станками и помогают им создавать детали, которые работают должным образом, независимо от того, насколько велики детали.

1. Формирование упора для токарного станка

Первый шаг – вырезать отверстие для упора; в зависимости от того, что вы используете, для этого может потребоваться режущий инструмент на токарном станке или концевая фреза на фрезерном станке. Сначала вам нужно отрезать внешнюю сторону собачки токарного станка и убедиться, что она круглая и гладкая; затем вы можете сократить внутренний диаметр.

Сначала вам нужно отрезать внешнюю сторону собачки токарного станка и убедиться, что она круглая и гладкая; затем вы можете сократить внутренний диаметр.

Многие люди предпочитают токарную собачку, которая не является идеально круглой по внутреннему диаметру, что позволяет установочному винту выдвигать деталь в идеальное положение. Если вы используете гайку, убедитесь, что резьба полностью удалена, а деталь гладко отшлифована.

2. Сверление и вырезание отверстий на собачке токарного станка

На собачке токарного станка необходимо прорезать три отверстия, одно из которых необходимо нарезать, чтобы установочный винт работал должным образом. Первое крепление должно быть всего на несколько миллиметров больше, чем используемый вами стержень, чтобы вы могли вставить в него стержень и закрепить его во время сварки.

Если у вас есть фрезерный станок, вы можете вырезать отверстия и нарезать резьбу по мере необходимости. Тем не менее, сверлильный станок или ручной метчик можно использовать для сверления отверстий и нарезания резьбы в тех, которые вам нужно нарезать, при этом многие круглые токарные упоры имеют несколько установочных винтов для обеспечения надлежащего захвата.![]()

3. Сгибание и сварка стержня для собачки токарного станка

Прежде чем приваривать согнутый хвост к собачке токарного станка, мы рекомендуем согнуть его под нужным вам углом. Это избавит вас от многих головных болей, т.к. Последним шагом в процессе будет приваривание изогнутой хвостовой части, чтобы обеспечить наилучшую посадку без повреждения собачки токарного станка.

Многие ошибочно приваривают хвост к собачке перед тем, как согнуть ее, что повреждает собачку. Зажим токарной собачки в тиски может привести к ее изгибу, а это значит, что вам нужно ее разогнуть, что вызовет головную боль, так как ваша недавно созданная токарная собачка не будет работать должным образом.

4. Проверка подгонки частей собачки токарного станка

После того, как вы создали собачку токарного станка, вам необходимо проверить ее посадку на токарном станке, используя два центра. Многие люди делают токарную собачку и предполагают, что она работает идеально, а затем сразу же начинают резать свою основную деталь, что приводит к дефектам и вырезам не по центру.

Мы рекомендуем протестировать токарную собачку на куске обрезков материала, который может вам понадобиться, чтобы убедиться, что новая токарная собачка будет работать идеально. Это гарантирует, что ваши детали не будут повреждены без возможности ремонта, поскольку многие люди не проверяют, правильно ли работают их токарные приспособления перед использованием.

Зачем используется токарная собачка?

В отличие от патрона, при использовании двух центров нет прямого контакта с обрабатываемой деталью и центром токарного станка. Вместо этого вы установите планшайбу с центром и будете использовать центр токарного станка, чтобы получить деталь, которую вы режете.

Собачка токарного станка передает вращение токарного станка на деталь, которую вы точите, используя изогнутый хвост или прямой хвост для соединения с токарным станком. Вот почему ваша собачка токарного станка должна иметь хвост, который правильно соединен с собачкой токарного станка, а собачка токарного станка должна быть надежно соединена с деталью.

Вы можете увидеть литник, оставленный на одном. Когда литник находится прямо на отливке, как здесь, это называется «выдвижной затвор». Обратите внимание на гребень в верхней части отливок. Это значит, что кровать будет сцепляться с ним.

Вы можете увидеть литник, оставленный на одном. Когда литник находится прямо на отливке, как здесь, это называется «выдвижной затвор». Обратите внимание на гребень в верхней части отливок. Это значит, что кровать будет сцепляться с ним.

..

..