Как сделать токарный станок по дереву в домашних условиях: Простейший настольный токарный станок по дереву своими руками

Простейший настольный токарный станок по дереву своими руками

Качественная обработка деревянных заготовок – довольно сложная работа, которая выполняется на специальном оборудовании. Но, зачастую, домашние мастера не могут позволить себе тратить много денег на дорогостоящий прибор, который нужен для разовой работы. Да и профессиональные рабочие предпочитают собрать такую машину самостоятельно.

В этой статье вы узнаете, как сделать самодельный токарный станок для обработки дерева быстро и без особых хлопот.

Собственноручно сделанное устройство не будет уступать по качеству фирменной машине для токарной обработки дерева, ведь каждую деталь можно подобрать самостоятельно. Кроме того, используя подручные материалы при изготовлении токарного станка по дереву своими руками, вы значительно сэкономите свой бюджет.

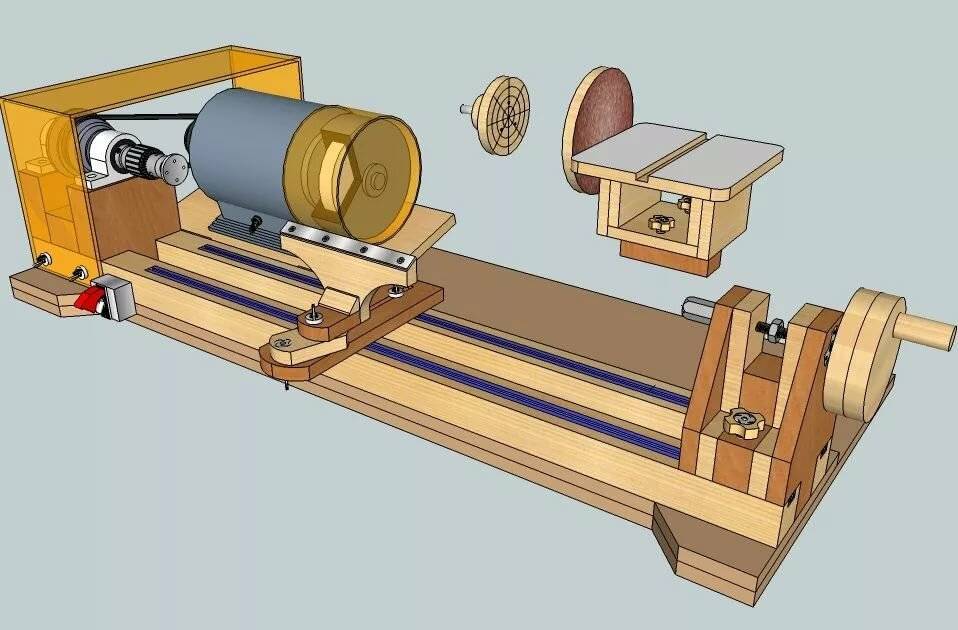

Устройство токарного станка по дереву

Чтобы определить фронт предстоящих работ, необходимо ознакомиться с устройством токарного станка по дереву.

Стандартный инструмент имеет такие составные части:

- станина;

- передняя бабка;

- задняя бабка;

- суппорт.

Основание, или станина – это опорная конструкция, которая обеспечивает устойчивое расположение всех деталей механизма. Упор для токарного станка по дереву в домашних условиях изготавливается из ровной доски или широкого швеллера.

Передняя и задняя бабки позволяют надежно закрепить обрабатываемый элемент. В отличие от передней, задняя является подвижной.

Суппорт отвечает за перемещение режущего инструмента вдоль основной оси. Если сделать суппорт для токарного станка по дереву не представляется возможным, его роль выполнит подручник.

Для того чтобы собственноручно изготовленное устройство хорошо работало, необходимо предварительно начертить план. Схема необходима для каждой детали конструкции, чтобы наглядно представить себе не только расположение частей относительно друг друга, но также исключить ошибки в проектировании составных элементов.

Возможности станка

Деревообрабатывающие машины для работы с массивом являются универсальными, так как позволяют выполнить большое количество операций. Изготовив токарный станок по дереву, вы сможете осуществить полный спектр работ по механической обработке древесины:

- сверление;

- создание пазов;

- фигурная обточка;

- обработка торцов.

Домашний мастер при грамотной сборке мини токарного устройства для работы по дереву сможет изготавливать не только функциональные предметы мебели (ножки для столов, стойки, элементы для лестничных перил), но также декоративные элементы. Даже с помощью простой машины можно сделать красивую посуду, подарочные шкатулки и детские игрушки. А сделав фрезерный станок по дереву своими руками, вы сможете изготовить и более сложные фигурные изделия из дерева.

Материал и комплектующие

Все основные рабочие части токарного механизма должны быть выполнены из надежных материалов. В качестве привода может использоваться основной вращающий элемент двигателя от стиральной машинки. Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Некоторые мастера применяют двигатели от машинок для заточки ножей, но найти рабочий мотор от стиральной машины гораздо проще. Для приведения механизма в действие потребуется также комплект приводных ремней.

Для задней бабки необходимо найти или изготовить самостоятельно винт с возможностью его фиксации по горизонтали. Одним из элементов детали переднего фиксатора деревянной заготовки может стать вращательный патрон (голова) от старого перфоратора или дрели.

Во избежание подвижности конструкции во время работы, основание изготавливается из толстого металлического профиля.

Изготовить деревообрабатывающий токарный станок своими руками невозможно без использования инструментов. Для выполнения всех работ вам понадобятся:

- сверлильный аппарат;

- напильники и наждачная бумага;

- УШМ (болгарка) и набор дисков для резки металла;

- сварочный аппарат.

Также следует подготовить шурупы, болты и гайки для крепежа элементов.

Основание, рама и шпиндельная коробка

Перед тем, как начать изготовление токарного станка по дереву своими собственными руками, нужно определиться, какой тип оборудования необходим – переносной или стационарный. Переносной может быть использован в любом удобном месте и при необходимости транспортироваться. Стационарный токарный механизм имеет высокие ножки и может переноситься только внутри помещения.

Именно на станину будут крепиться привод, передняя и задняя бабки, а также подручник, поэтому к ее устройству следует отнестись внимательно.

Надежная станина изготавливается из швеллера длиной 125 см. В одном конце основания устанавливается двигатель. Закрепить его можно с помощью стальной пластины, приваренной к самому мотору и к швеллеру.

Если планируется сделать систему валов для равномерного распределения нагрузки на мотор, устанавливать двигатель следует перпендикулярно основанию. Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Для этого потребуется приварить дополнительную площадку к основанию из куска швеллера нужной ширины.

Далее в станине делается несколько отверстий для крепления подручника и задней бабки. Рекомендуется сделать отверстия через каждые 10 см до самого конца основания – это даст возможность более точной регулировки механизма. Чтобы фиксация всех подвижных элементов токарного станка проходила быстро, в отверстиях нарезается резьба. Если в арсенале нет метчика, с обратной стороны станины привариваются подходящие по размеру гайки.

Самый простой вариант изготовления шпиндельной коробки – непосредственное закрепление шпинделя на вращающем элементе мотора. Такой вариант подойдет для обточки небольших заготовок из податливого материала. Более сложная конструкция шпинделя настольного токарного станка по дереву, изготовленного своими руками, называется передней бабкой.

Передняя и задняя бабки

Передний фиксатор заготовки является сложной составной конструкцией, которая позволяет двигателю не испытывать перегрузок при обработке дерева. Перед изготовлением этой детали рекомендуется построить чертежи вращающего механизма.

В качестве передней бабки может выступать сверлящая часть старой ненужной дрели. Ее основание (штырь) закрепляется с помощью сварки в центре вращающегося вала. От мотора к валу прокладывается приводной ремень. Из листа металла шириной 15-20 см изготавливается кожух, который защитит от случайного соскакивания ремня.

Основная сложность – точно рассчитать центр крутящегося вала. Самый простой способ – перенести заготовку на клетчатый лист бумаги, обвести, а затем найти точку пересечения диаметров круга.

Более простое устройство передней бабки – изготовление планшайбы, которая будет одеваться непосредственно на винт мотора и фиксировать. Для этого необходимо выпилить из плотного материала (древесины, фанеры или железного листа) круг, диаметром 15-20 см, и просверлить в нем 5 отверстий – центральное и 4 на пересечении двух диагоналей. К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

К четырем отверстиям крепятся уголки, на противоположной стороне которых закрепляются удерживающие винты. Регулируя винты можно зажать заготовку любого диаметра.

Изготовить заднюю бабку токарного механизма для обработки дерева гораздо проще. Для этого потребуется широкий винт с конусообразным окончанием. Такой элемент можно сделать самостоятельно, заточив обычный широкий винт с одного конца с помощью шлифовальной машины. Шип крепится на стойку с помощью стопорных гаек – с передней и задней части опоры.

Более надежной конструкцией станет сваренная из двух пластин и трубы опора под винт. С двух сторон в трубу привариваются гайки, подходящие под размер шипа. Для быстрой фиксации на противоположный конец винта приваривается небольшая ручка.

Если передняя бабка – это неподвижный элемент конструкции, то задний фиксатор должен иметь возможность двигаться вдоль основания, подстраиваясь под размер деревянной заготовки. Следовательно, стойка задней бабки должна иметь отверстие под фиксирующий винт.

Подручник

Данный элемент конструкции необходим для фиксации резцов по дереву. Так как подручник имеет непосредственный контакт с руками рабочего, огрехи в его изготовлении могут привести к серьезной травме.

Надежная самоделка изготавливается из прочного уголка шириной 5 см. Длина подручника рассчитывается по формуле 1/4 от длины основания.

Для изготовления понадобятся также 2 уголка меньшего размера, две трубки разного диаметра, небольшая стальная пластина и винт. Два уголка свариваются вместе так, чтобы посередине осталось 3-4 см расстояния. С одного края приваривается трубка большего диаметра с отверстием под прижимной винт, в которую будет вставляться подручник. На торцы уголков устанавливается пластина с отверстием под винт. Это – крепежный элемент к основанию станка.

Сам подручник (уголок) сваривается с трубой меньшего диаметра. Готовая деталь вставляется в держатель и фиксируется болтами.

Изготовить токарный станок по дереву просто – нужно лишь немного времени и терпения!

Токарный станок по дереву своими руками: варианты изготовления

Деревянные изделия выглядят всегда интересно, особенно точеные, когда вырисовывается красивая и неповторимая структура древесины. Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Даже, если элементы при точении получаются идентичными по форме и размеру – двух одинаковых вы не найдете.

Известно, что одним из увлечений Петра I была работа на токарном станке, возможно таком.

Поэтому «не царским» это дело не назовет никто, а сделать токарный станок по дереву своими руками по силам многим, и вариантов простых решений здесь – масса. Мы предложим вам несколько удачных, на наш взгляд, реализованных проектов.

Из чего можно сделать токарный станок по дереву

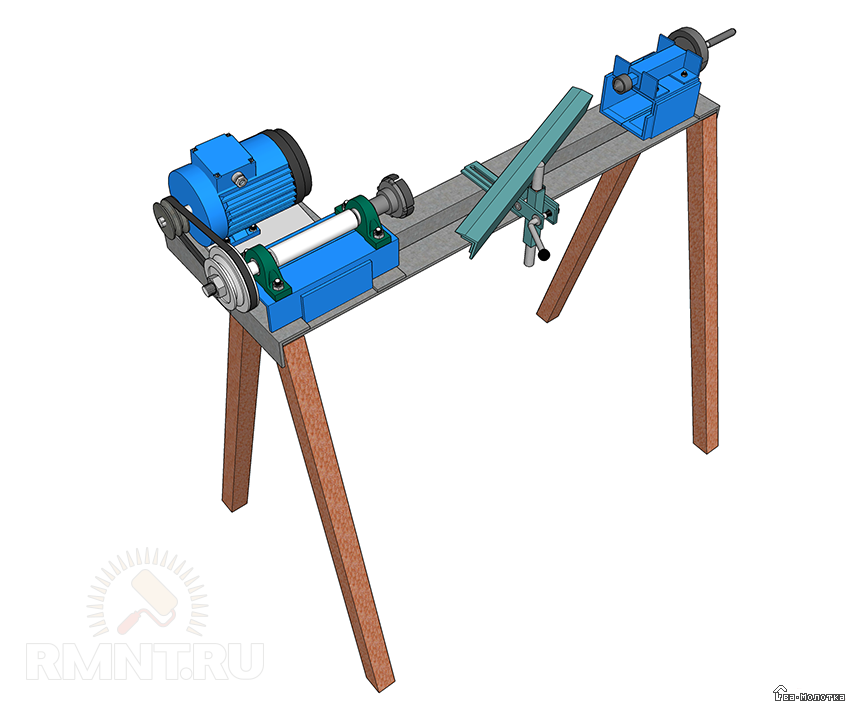

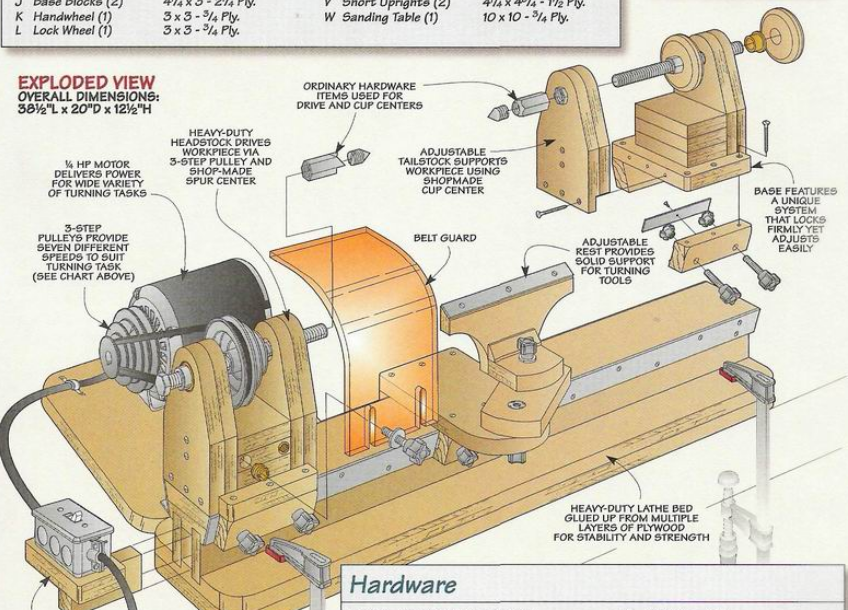

Сделать такой станок не так уж и сложно. Для начала рассмотрим его принципиальную схему.

Передняя бабка на станине крепится жестко. В ней может находиться либо электродвигатель, либо устройство со шкивами, на которое передается крутящий момент от внешнего двигателя. Это может быть самоцентрирующийся патрон, коронная шайба или планшайба с конусным резьбовым стержнем. Задняя бабка может передвигаться вдоль станины и имеет устройство центрирования и поджима заготовки. Упор также подвижен относительно станины в 3-х плоскостях.

Станину самодельного токарного станка по дереву можно изготовить как из металла, так и из самого дерева или толстослойной фанеры. Исключительно из металла должны быть изготовлены либо целиком, либо как минимум основные элементы передней и задней бабки.

Чаще всего для изготовления металлической станины используют уголки – в них проще всего осуществлять затяжку и крепление подвижных элементов станка и они имеют высокую степень стабильности размеров. Но можно использовать швеллер или профильную трубу.

Иногда для подвижных элементов в швеллере фрезеруют паз.

Конструктивные решения передней и задней бабки могут быть разными, но главное условие – идеальная соосность их центров, должно быть соблюдено неукоснительно. Если роль передней бабки выполняет сам электродвигатель, то высота задней бабки подгоняется под него.

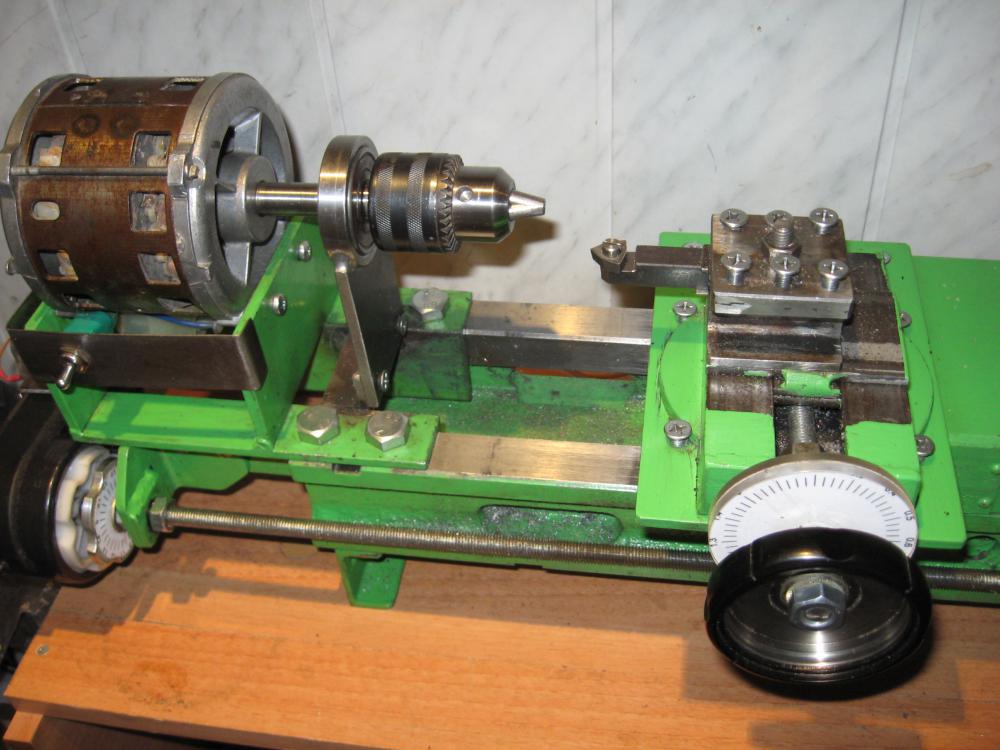

Это самый простой способ привода токарного станка, но параметры двигателя должны быть близки к универсальным:

- частота вращения 1500 об/мин;

- мощность – от 120 ватт.

Выходной вал такого двигателя может быть проточен под конус Морзе для крепления трехкулачкового патрона от электродрели, в котором в свою очередь зажимаются либо резьбовая шпилька, либо коронка. Реже на валу двигателя через планшайбу, которую надо выточить отдельно, устанавливается большой самозажимной патрон.

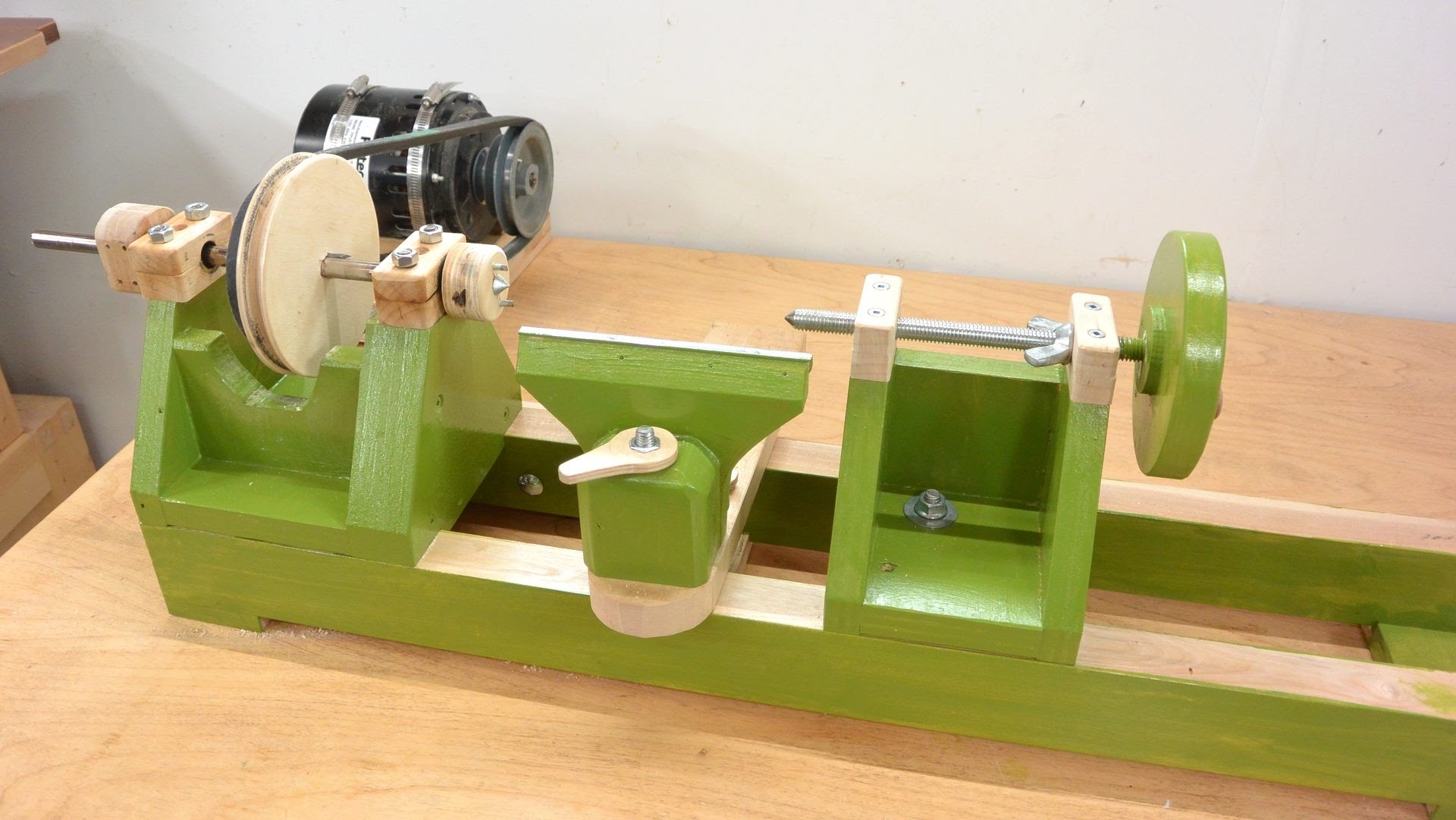

Деревянные полноразмерные токарные станки умельцы изготавливают скорее не из практических соображений, а из любви к самому материалу и для демонстрации его конструктивных возможностей, хотя это могут быть полнофункциональные устройства, ничем не уступающие в практическом плане своим стальным собратьям.

Правда времени на изготовление такого красавца уйдет раза в 2 больше, чем на производство металлического, но это компенсируется разницей в стоимости материалов.

Металлический токарный станок по дереву своими руками: чертеж

Для не желающих изобретать велосипед мы предлагаем чертеж универсального, с точки зрения габаритов обрабатываемых деталей, токарного станка по дереву, созданного на основе стальных уголков 50х50.

В чертеже не указан диаметр отверстия для центрального вала передней бабки, т.к. он будет зависеть от выбранного типа привода, а указано только расстояние до его центра. Также, если в передней бабке будет устанавливаться вал со шкивами, то именно эту деталь нужно будет изготовить в двух экземплярах и второй установить в задней части передней бабки. Конечно, в ней можно установить и трубку с подшипниками, на которых вращается центральный вал с выведенными за пределы передней бабки шкивами.

На таком станке можно будет изготовить ножки столов и даже балясины. Если же вам потребуются более длинные точеные изделия, то станину нужно будет удлинить. Все остальные детали делайте указанных размеров, разве что также немного увеличьте длину упора.

Режущий инструмент для токарного станка по дереву можно купить или изготовить самостоятельно.

Главными резцами являются: рейер – проходной или обдирочный резец (на фото 2 и 3 справа) и мейсель – отделочный резец (на фото – 2 средних резца). Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Остальные служат для получения острых углублений различной формы (слева) и скругленных углублений (правый).

Небольшой металлический токарный станок можно изготовить так, как показано на видео, в нем же приведены размеры всех деталей:

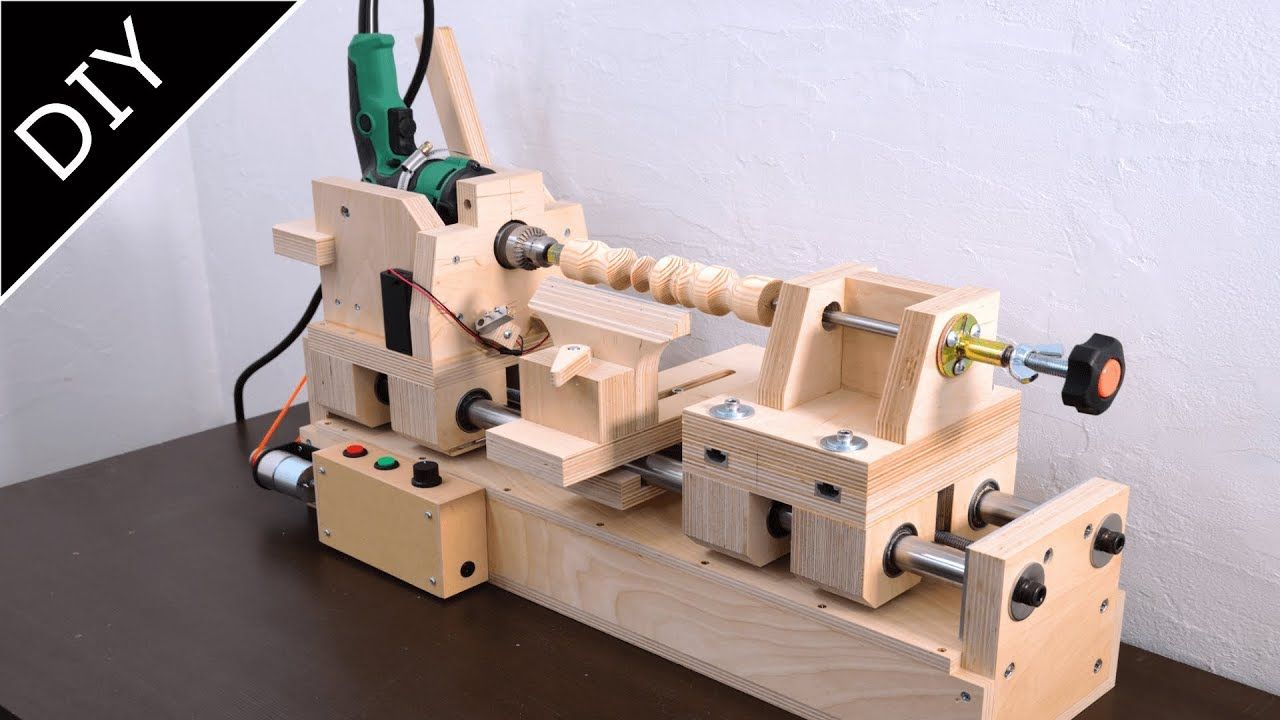

Но для точения большого числа, особенно длинных, однотипных деталей стоит задуматься об изготовлении станка с копиром.

Токарный станок по дереву с копиром своими руками: видео

Собственно сам станок может быть и таким, как предложен выше, только его конструкцию нужно будет доработать, и в качестве режущего инструмента использовать один из универсальных деревообрабатывающих электроинструментов – чаще это болгарка.

Шаблоном для изделия правильной цилиндрической формы, выточенным при помощи копира, служит ровная рейка. Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Если же нужно получить сложную многоступенчатую форму, то ее профиль вырезается на плоском шаблоне. Он может быть металлическим, фанерным, деревянным, пластиковым и.т.п. и устанавливаться в разных местах, зависящих от особенностей конструкции станков.

Рассмотрим строение одного из таких станков.

Заготовка в данном станке зажимается между коронкой передней бабки и неподвижным конусом задней. Фиксация конуса задней бабки осуществляется контргайкой.

Копир закреплен на поворотном валу на 2-х подшипниках и натяжном ролике от автомобильного привода ГРМ, позволяющих ему свободно перемещаться вдоль вала.

Вал же, в свою очередь установлен на основании так же на подшипниках, дающих ему легко вращаться вокруг оси.

На копире жестко закреплена болгарка, с установленными на ней с небольшим смещением спаренными дисками, позволяющими производить более качественное и чистое точение.

Пилы нужно брать с победитовыми напайками и большими зубьями, способствующими лучшему отведению стружки.

Шаблон можно крепить в удобном месте, не мешающем точению. От шаблона к копиру рисунок профиля передается при помощи поводка, а вот его форма и длина обязательно согласуются с этим местом. Чем тоньше будет кончик поводка – тем точнее он передаст форму от шаблона заготовке, но при этом он должен быть достаточно твердым и жестким.

Интересен вариант, когда роль шаблона выполняет эталонная деталь. Предложенная автором следующего видеоролика система, обеспечивает именно такую возможность, а регулировки ее крепления позволяют вносить некоторые коррективы в толщину тиражируемых точеных деталей.

Использование вместо болгарки ручной циркулярной пилы, с размещением шаблона спереди – тоже довольно прогрессивный вид токарного станка по дереву с копиром. Он позволяет сделать его более компактным, но совмещение ручки управления с поводком не позволяет сделать его достаточно тонким, поэтому очень точной передачи формы при такой компоновке не произойдет.

А дисков на пилу также следует ставить два.

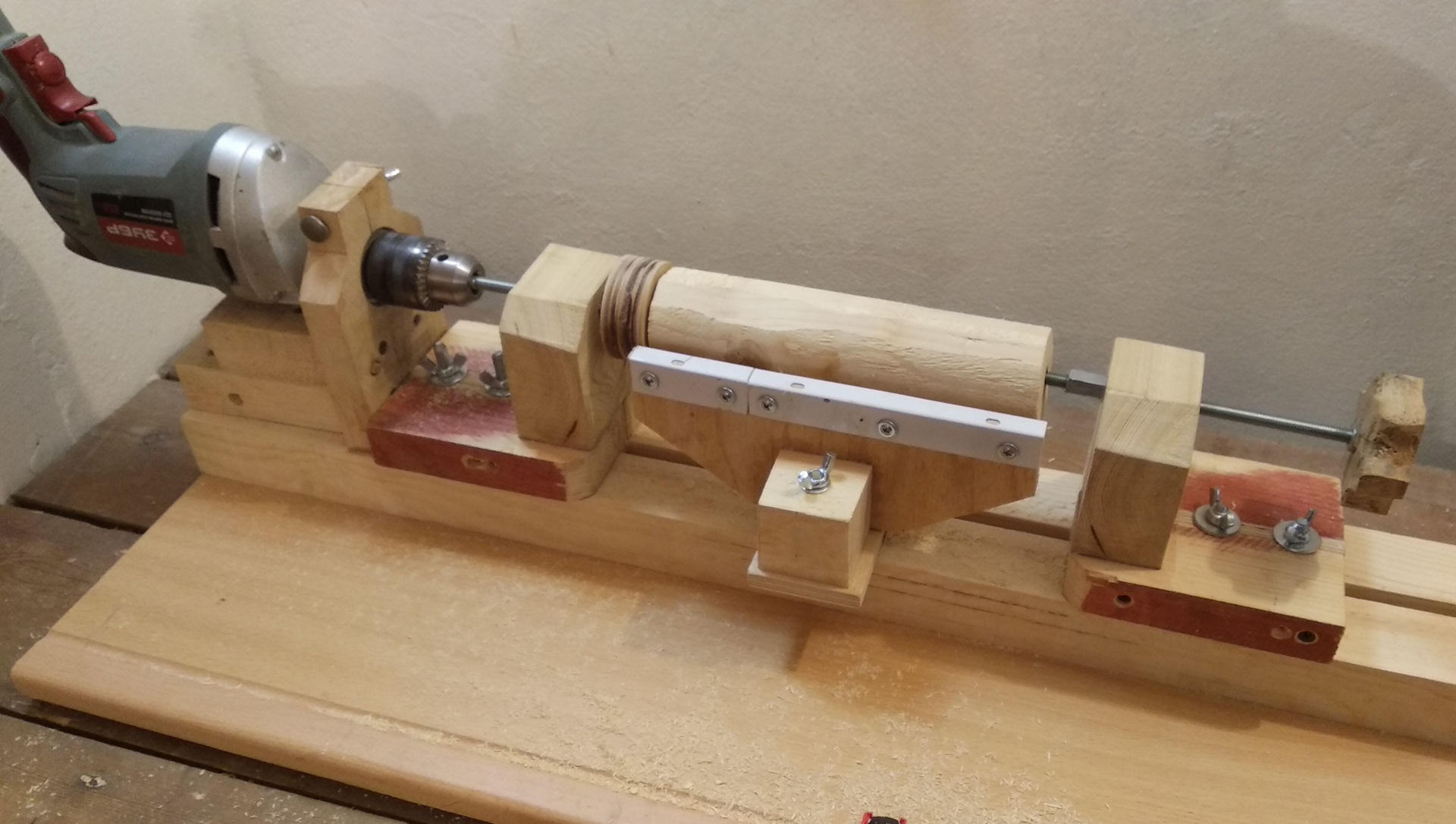

Токарный станок по дереву из дрели своими руками

Безусловно, самым простым будет изготовление токарного станка по дереву с использованием стандартного электроинструмента, в первую очередь – дрели, хотя существуют приспособления и заводского изготовления.

Желательно, чтобы дрель имела достаточную мощность, кнопку фиксации во включенном положении и регулировку оборотов.

Рассмотрим несколько схем и начнем с самой простой, когда не требуется использование задней бабки. Это возможно при изготовлении небольших по диаметру и не очень длинных изделий.

В этом случае достаточно удобным способом закрепить саму дрель, в патроне дрели установить отрезок резьбовой шпильки или резьбовую часть мощного самореза, а в заготовке засверлить под них отверстие соответствующего диаметра. В качестве упора сгодится любой, соответствующий по высоте брусок.

А вот и подходящее видео:

Если же без задней бабки не обойтись, то ее функцию частично могут выполнить слесарные тиски, просто дрель при закреплении нужно будет позиционировать относительно них.

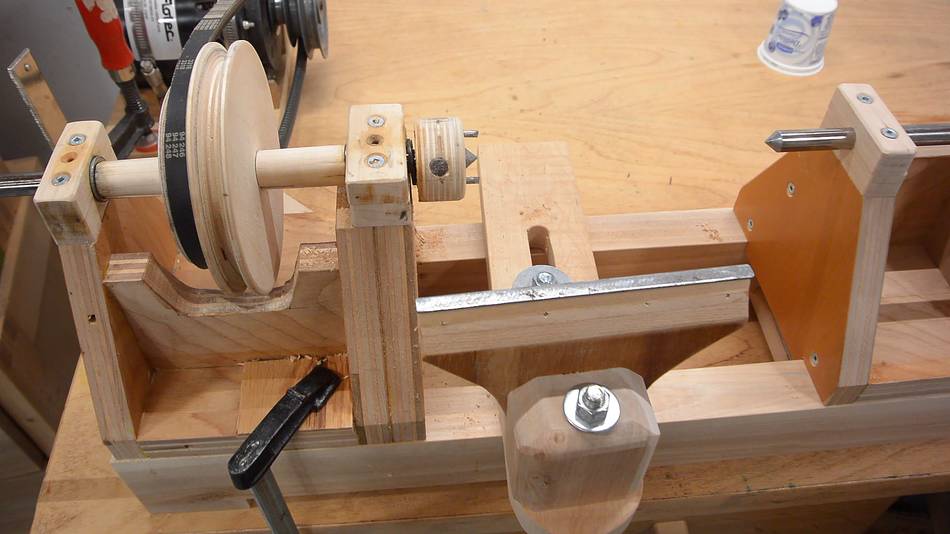

И все же наиболее распространены самодельные токарные станки на основе дрелей, имеющие деревянную станину и, как минимум, примитивные задние бабки.

Кстати, роль коронки, закрепляемой в самозажимной патрон дрели, с успехом может выполнить перьевое сверло по дереву. Чтобы оно не начало снимать стружку с торца заготовки при подведении инструмента, на этом торце нужно сделать прорезь под крылья сверла и засверлить центр.

Показанный же на видео токарный станок из мощной дрели, мало чем уступает стационарным станкам, рассчитанным на обработку деталей таких же габаритов, а его возможность получения более высоких, чем у них оборотов, позволяет произвести более качественную финишную обработку изделий.

Для создания домашнего токарного станка можно использовать не только дрель, но и угловую шлифмашинку.

Правда, желательно, чтобы она имела регулировку оборотов, потому что 10 и более тыс. об/мин для таких станочков – многовато.

Для домашних мастеров, умеющих и предпочитающих работать с металлом, предлагаем такую конструкцию токарного станка из электродрели.

А вот самозажимной патрон в качестве задней бабки может быть применен и в любой другой конструкции.

И маленькое видео напоследок. Может показаться, что это игрушечный станок, но с его помощью реально изготовить достаточно большой перечень полезных вещей: от дверных ручек и рукояток к ручному инструменту до шахматных фигур.

| Главная Галерея Молитвенное дерево Стоунволла Джексона Преимущество третьего Винчестерского поля битвы Монпелье Джеймса Мэдисона Маунт-Вернон Джорджа Вашингтона Самодельный токарный станок Токарный станок с розовым двигателем Обо мне/Контакты | ||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||

Copyright 2012,2013,2014,2015,2016.2017,2018,2019,2020,2021,2022,2023 Все права защищены. | ||||||||||||||||||||||||||||||||||

Легко за 6 шагов

Drillly поддерживается аудиторией. Когда вы покупаете по ссылкам на этом сайте, мы можем получать партнерскую комиссию, которую мы используем для обслуживания сайта. Узнать больше

Блоги1 августа 2022

Брент Баттерворт

Создание шахматных фигур, ручек, украшений или самодельных чаш обычно сопровождается глубоким чувством достижения и удовлетворения. Но основная проблема в этом заключается в том, что большинство токарных станков начального уровня очень дороги и, вероятно, могут стоить дорого, если у вас ограниченный бюджет.

Если вы чувствуете, что достаточно компетентны в решении некоторых элементарных технических вопросов и любите решать задачи своими руками, то вы можете сконструировать личный самодельный токарный станок по дереву. Вот шаги к самодельным токарным станкам по дереву, которые вы можете использовать для начала:

Самодельные токарные станки по дереву Чертежи, которые легко сделать своими руками

История токарных станков

Египет – первая страна, в которой начали токарное дело в 1300 г. до н.э. История зафиксировала, что археологи находили точеные изделия, полностью сделанные из камня.

Первый токарный станок, разработанный в Египте, предназначался для индивидуального использования. Первый человек пытался скрутить кусок с помощью короткой веревки, а другой вырезал чашу, миску, инструмент или оружие.

Открытие, сделанное археологами, показало, что сотни точно изготовленных чаш были изготовлены на токарном станке.

В 1200 г. до н. э. римляне сделали еще один шаг, изменив все конструкции, созданные египтянами; вводя тетиву и лук, чтобы облегчить процесс поворота. Этот вклад позволил человеку работать на токарном станке без стресса.

э. римляне сделали еще один шаг, изменив все конструкции, созданные египтянами; вводя тетиву и лук, чтобы облегчить процесс поворота. Этот вклад позволил человеку работать на токарном станке без стресса.

В последнее время для замены луков используются шест и лопасти, похожие на лопасти ручной пилы. Это введение значительно упростило вращение изделия и предоставило людям возможность работать обеими руками.

Необходимые детали

Как уже говорилось ранее, изготовление станка может быть действительно захватывающим, поскольку оно сопровождается чувством выполненного долга. Вот список некоторых предметов, которые вам понадобятся для успешного завершения всего процесса.

- Вам понадобится тополь длиной примерно 10 футов.

- 4-дюймовая сосна. 1 ″ х 8 ″ х 4 фута.

- Прочие деревянные отходы.

- Стержень 5/8 с барашковыми гайками, шайбами, тройниками, гайками и шайбами.

- Шайба, совпадающая барашковая гайка и длинные болты приблизительной длины 6 дюймов.

- Различные размеры винтов, включая 2 и 1 дюйм.

- V-образный ремень длиной 40 дюймов.

- Шкивы: большой шкив для шпинделя и меньший шкив для двигателя.

- Блоки подшипников

- Двигатель переменного тока с вилкой и выключателем.

Изготовление основания

Когда все вышеперечисленное готово, следующим этапом будет сборка вашего токарного станка. Рекомендуем начать с базы. Распилите доску на 2,10 дюйма, затем вырежьте 2,24 дюйма из древесины тополя.

Вырежьте углы на сосновой доске по прямой линии, чтобы образовать диагональ. Теперь закрепите тополь внутри сосны; это создаст две стороны и две направляющие.

Подставка для инструмента и задняя бабка

Чтобы сделать заднюю бабку, распилите тополь на две части, каждая должна быть 6½ дюймов. Расположите детали в форме буквы «С». Затем вырежьте 10 дюймов и 7 дюймов древесины тополя, а также дополнительные 2 дюйма X 4 дюйма.

Как только это будет сделано правильно, выпилите прорезь в центре 10-дюймовой детали, чтобы обеспечить свободное движение подручника, вы можете сделать это с помощью лобзика и дрели.

Теперь следующий этап — связать 2 дюйма X 4 дюйма в конце 10-дюймового куска; это сформирует форму «L». Как только это будет сделано, вы можете взять 7-дюймовый кусок и соединить его вместе с 2 дюйма X 4 дюйма.

Чтобы дно было прочно закреплено, выпилите кусок тополя размером примерно 2 дюйма. Затем выпилите насечки по бокам; это заставит поверхности идеально скользить по рельсам.

Изготовление головы

Следующим этапом является создание головки токарного станка. Создайте другую сосновую доску, которая имеет размер, аналогичный размеру ножек каждого токарного станка.

Выпилите два дополнительных 7 ½” x 4 ¾ дюйма, которые можно использовать для увеличения высоты ножек. Теперь почините одну из ножек токарного станка, а затем прослоите ее деревянными обрезками. Обрезки будут брекетами.

Теперь повторите тот же процесс с предыдущей ногой, которую вы выпилили. Сделайте небольшую коробку, выпилив больше кусков дерева, чтобы они идеально совпадали между ножками.

Установка двигателя

Используйте книгу, чтобы приподнять двигатель при его установке. После этого разметьте места, где можно просверлить отверстия, необходимые для крепления шкива.

Возможно, вы просверлите отверстие, которое будет служить Chanel, что даст вам право на регулировку. Просверлите все необходимые отверстия, а затем установите нижний шкив там, где это необходимо.

Блоки подшипников

Теперь вы готовы закрепить каждый блок подшипников. Вы можете установить блоки на головку токарного станка и на хвостовую часть ложи. Как только это будет готово, вы можете использовать стержень для выравнивания.

Определите положение, в котором они должны быть, и просверлите направление, в котором они будут двигаться. После того, как это будет сделано, вырежьте стержень, чтобы получить нужную длину. Вы можете рассмотреть 1 — 2 дюйма, торчащие с обеих сторон.

Вы можете использовать 3 дюйма на задней стороне; это значительно упростит работу над крупномасштабным проектом. Теперь завинтите шкив, чтобы прикрепить его к головке, затем проложите его вдоль блоков.

Теперь завинтите шкив, чтобы прикрепить его к головке, затем проложите его вдоль блоков.

Наконец, отрегулируйте двигатель и зафиксируйте ремень в канавке шкива. Регулировку двигателя можно выполнить, удалив или подложив под него бумагу.

Отделка и установка дерева

Вы можете доработать свободные концы, правильно закрепив их и проверив, повернув их, чтобы убедиться, что токарный станок достаточно готов. Если вы заметили слабое соединение, которое может потребовать какой-либо регулировки, значит, пришло время его исправить.

Возможный вопрос, который может возникнуть на этом этапе, будет: «Как установить древесину на токарный станок?» сделать это довольно просто; используйте тройники, чтобы установить его на конце детали, которую вы собираетесь поворачивать. Просверлите отверстия, которые подходят для тройника, и прикрепите его к дереву с помощью молотка. После этого используйте винты, чтобы правильно закрепить его, чтобы получить опору с помощью задней бабки

Когда токарный станок готов и вы собираетесь использовать токарный станок для токарной обработки древесины, вы можете сделать это с помощью дополнительного хомута вокруг тройника; это поможет надежно закрепить его

Таким образом, создание самодельного токарного станка по дереву может быть увлекательным приключением или шагом к разочарованию и пустой трате времени, так как ошибка в измерении может повлиять на другие части процесса. токарный станок.

токарный станок.

Таким образом, самый быстрый и экономичный способ построить самодельный токарный станок — строго придерживаться приведенной выше инструкции и единиц измерения, которые вы выбрали для работы.

Если у вас есть опыт и оборудование для выполнения работы, приведенная выше инструкция предоставит вам качественный, простой в использовании самодельный токарный станок по дереву.

FacebookTwitterGoogle+PinterestLinkedIn

Вам также может понравиться

Об авторе

Брент Баттерворт

Профессиональный столяр и производитель мебели на заказ

Брент живет в Висконсин, столяр, краснодеревщик на заказ, консультант по интерьеру и дизайнер. внештатный писатель, который получил возможность написать несколько журнальных статей для разных изданий по благоустройству дома и деревообработке. Он всегда поражался глубине и широте деревообработки по всему миру и гордится тем, что является частью этого великого дела. Брент построил все, что только можно себе представить, от уникальной художественной мебели до различных видов мебели для дома, каноэ и даже парусника.

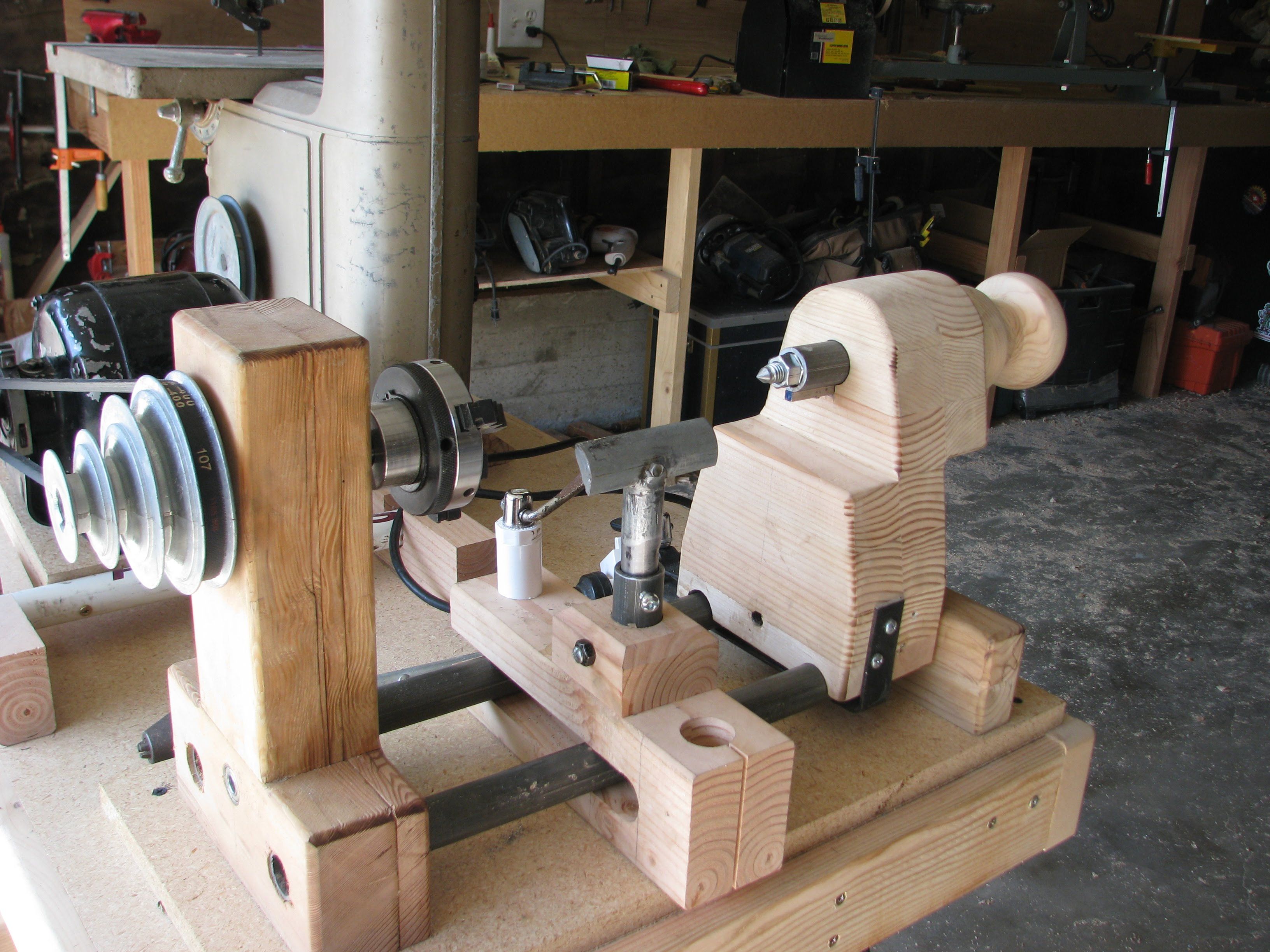

Когда я выточил свою первую миску в начале 1980-х годов, используя мой старый 9дюймовый токарный станок по металлу South Bend меня поразил. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши.

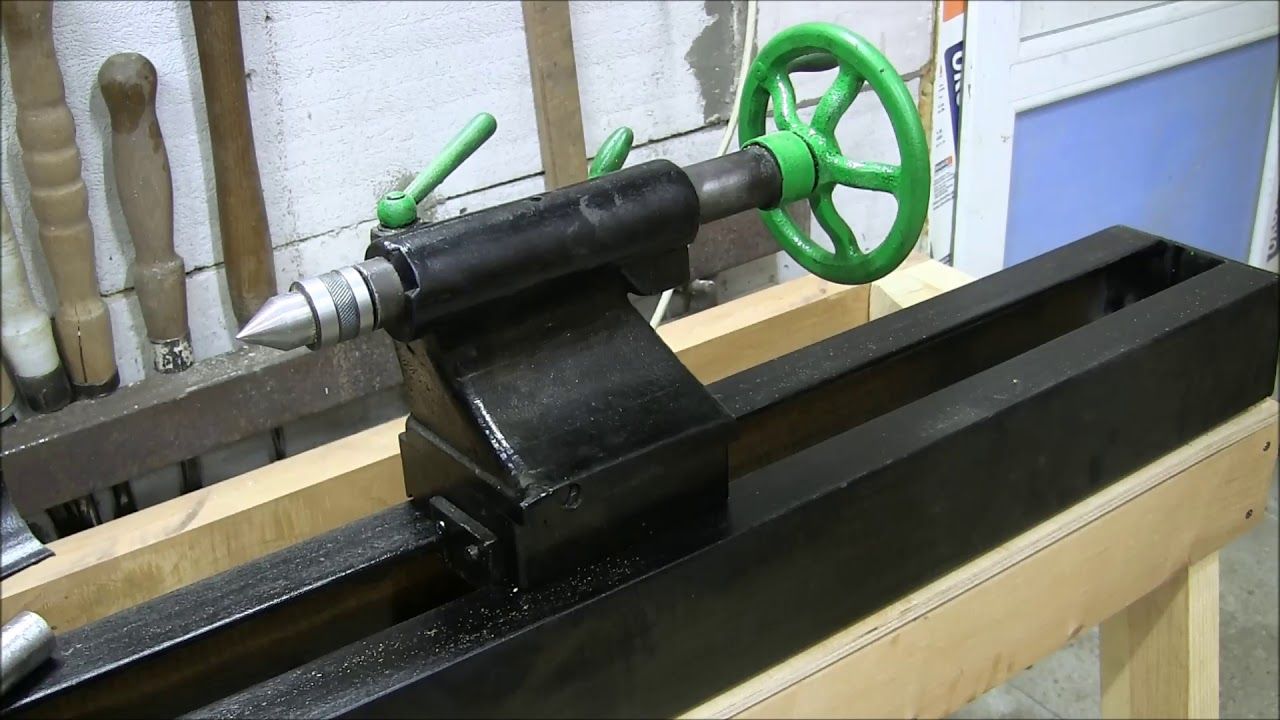

Когда я выточил свою первую миску в начале 1980-х годов, используя мой старый 9дюймовый токарный станок по металлу South Bend меня поразил. Имея ограниченные средства на токарный станок по дереву, я решил построить токарный станок для чаши. Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

Я нашел опорный блок, показанный на фотографии, и несколько прутков, которые можно использовать для шпинделя.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.

с., я должен был перейти как минимум на двигатель 2 л.с., однако на данный момент я ограничусь двигателем мощностью 1 л.с.