Как сделать тиски: видео, фото, чертежи самодельных тисков

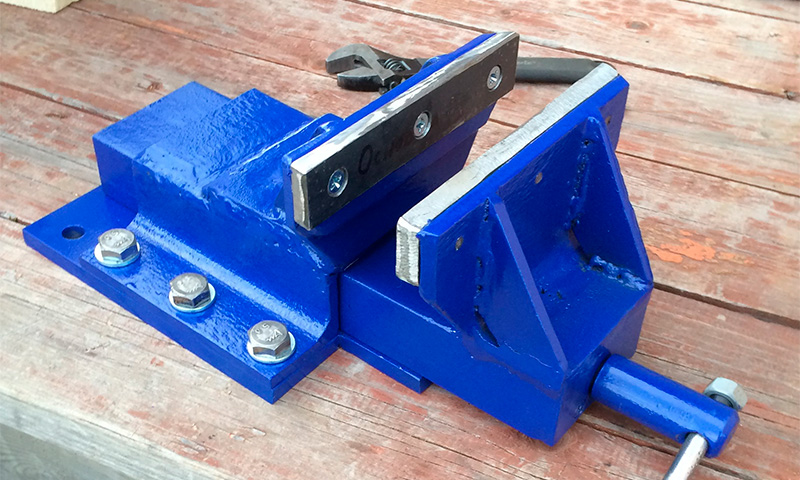

Тиски слесарные своими руками: размеры, фото

Подробный фото отчёт по изготовлению слесарных тисков своими руками.

Понадобились слесарные тиски с шириной губок от 120 мм, в магазине на них цены просто космические, поэтому решил сделать тиски своими руками из металла, который у меня имелся в наличии.

- — лист железа для основы тисков толщиной 4 мм;

- — профильная квадратная труба 50 мм с толщиной стенки 4 мм;

- — уголок 60 мм с толщиной стенки 5 мм;

- — уголок 75 мм с толщиной стенки 8 мм;

- — полоса толщиной 10 мм;

- — шпилька резьбовая 20 мм;

- — длинная гайка 20 мм.

Ну и далее, на фото, показан процесс изготовления самодельных слесарных тисков.

Сделал заготовки.

Первым делом, принялся делать основание из двух пластин, в пластине 200 х 160 х 4 мм, равномерно насверлил отверстий диаметром 8 мм и точечными сварками скрепил со второй такой же пластиной. Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20 мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10 мм к которой и приварил эту гайку. После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60 мм с толщиной стенки 5 мм и длиной 200 мм.

Поставил их чтобы посмотреть как это будет выглядеть:

В профильной трубе 50 х 50 мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой. С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50 мм и толщиной 10 мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб.

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

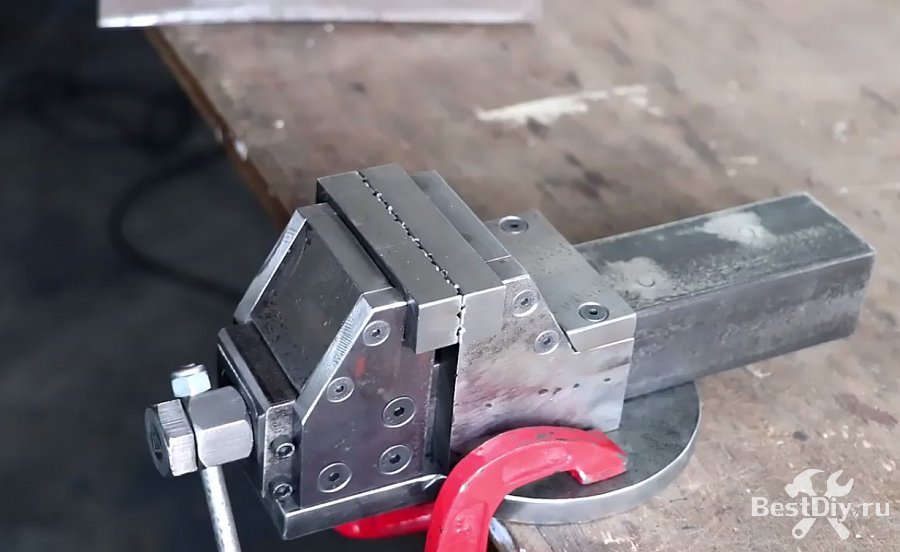

В качестве основания под губки тисков использовал более толстый уголок 75 мм и толщиной стенки 8 мм. Ширина будущих губок будет 150 мм.

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10 мм.

Губки будут иметь размер: 150 х 50 х 10 мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами -«собаками» и просверлил насквозь отверстия 4,2 мм.

Затем в уголках я нарезал резьбу 5 мм, а в губках рассверлил отверстия сверлом 5,1 мм и сделал зенковку заподлицо.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5 мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4 мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8 мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

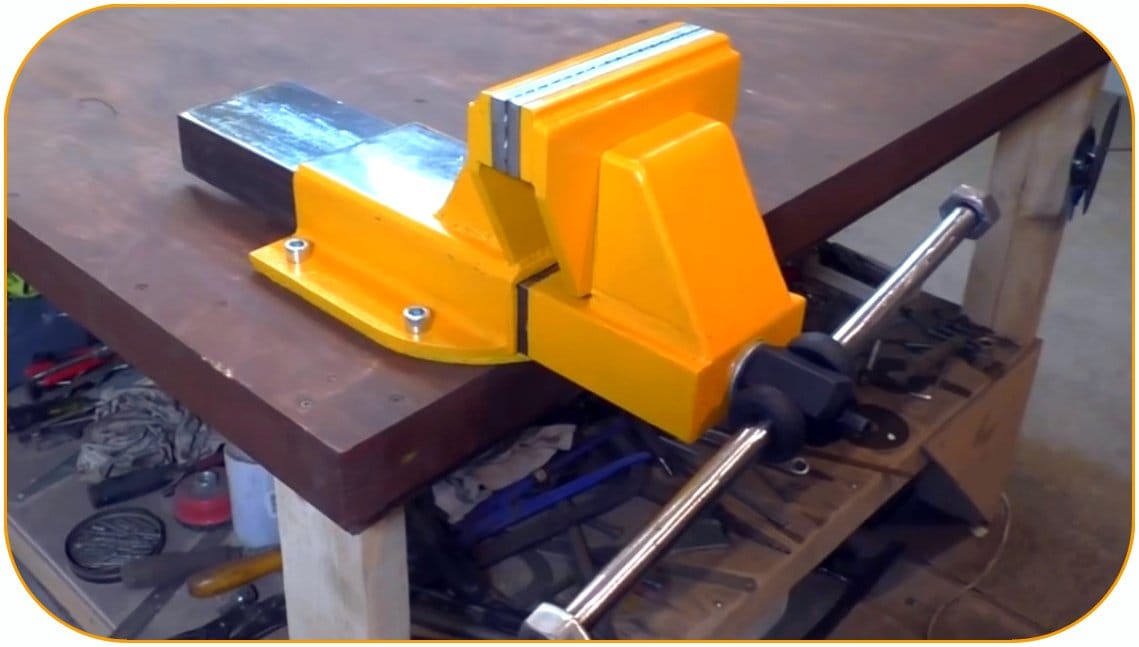

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4 мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой. Чтобы ничего не цепляло.

Затем, прогрунтовал и покрасил.

В качестве винта использовалась шпилька 20мм. По длине отрезал ее таким образом чтобы она не выступала спереди, а сзади (сто стороны ворота) выступала на расстояние ширины опорного подшипника и гайки на 20.

Взял отрезок полосы толщиной 10 мм (из которой делал и губки для тисков) и вырезал из нее опорную площадку.

В ней напротив внутренней гайки в которую должна будет вкручиваться шпилька сделал отверстие 20 мм с небольшим. Отверстие сверлил ступенчатым сверлом.

На вкрученную шпильку наложил эту площадку и закрепив ее к тискам зажимами сделал 4 отверстия диаметром 4 мм.

Эти отверстия на тисках рассверлил до диаметра 6,5 мм, а в опорной площадке — 5 мм и нарезал там резьбу 6 мм. К сожалению сразу попался некачественный метчик и он обломался. Пришлось сверлить еще одно отверстие рядом.

Собирал вал тисков таким образом:

— на самый край шпильки накрутил гайку 20 мм и приварил сваркой. С другого края шпильки также сделал отверстие 4 мм для установки шплинта после окончательной сборки тисков

— вторую такую же гайку рассверлил сверлом 21 мм и приварил боком — для ворота.

— надел опорный подшипник 20 мм

— установил опорную площадку

— далее надел шайбу 20 мм

После установки шайбы на шпильке отметил точку которую рассверлил сверлом 4 мм и туда вставил шплинт.

Получившуюся конструкцию вставил в тиски и закрепил опорную площадку болтиками 6 мм.

После этого вкрутил шпильку в длинную гайку приваренную в ответной части тисков.

В качестве ворота использовал отрезок прута диаметром 20мм и длиной 360мм.

В качестве стопоров использовал те же шплинты по краям ворота.

Губки тисков, сделал из отрезков полосы толщиной 10 мм. Сами губки имеют размер 150 х 50 мм.

Их порезал болгаркой наклонными бороздами, а по центру одной из губок сделал треугольный вырез для установки круглых заготовок в вертикальное положение.

В подошве с каждой стороны сделал крепежные отверстия: — 3 отверстия диаметром 10 мм и 2 отверстия диаметром 8 мм.

Общий вылет получился 220 мм. Причем если не ставить стопорный шплинт на конце шпильки, то рабочий вылет будет 250 мм без ущерба зажима губок тисков.

Также прилагается небольшой видео обзор самодельных тисков.

Автор самоделки: Вадим. г. Москва.

Тиски из швеллера своими руками: сделать самодельные слесарные тиски

Тиски – инструмент, необходимый для проведения слесарных работ как в бытовых, так и в производственных условиях. Покупные модели стоят достаточно дорого, поэтому домашние умельцы из обрезков швеллера, уголка и профильных труб изготавливают слесарные тиски своими руками.

Назначение и общая конструкция слесарных тисков

Функция этого слесарного инструмента – закрепление заготовки из твердого материала для последующей обработки. Его основой служит винтовая пара, состоящая из винта и гайки. Винт обычно закрепляется в подвижной части корпуса, гайка фиксируется к неподвижной части корпуса или специальной подставке, служащей для обеспечения неподвижного положения тисков. В комплекте с покупным инструментом рекомендуется приобрести накладки для зажима изделий и полуфабрикатов из мягких материалов. Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Зажимной инструмент часто оснащается наковальней, располагаемой на задней части стационарной губки.

Для работы с крупными деталями с возможностью приложения значительного усилия, в том числе ударного, используют габаритный покупной инструмент, изготовленный из стали с добавками элементов, повышающих ее износостойкость. С помощью такого инструмента осуществляют гибку, ковку, клепку полуфабрикатов. Для изготовления тисков применяется и чугун. Однако следует помнить, что это хрупкий металл, он плохо переносит ударные нагрузки.

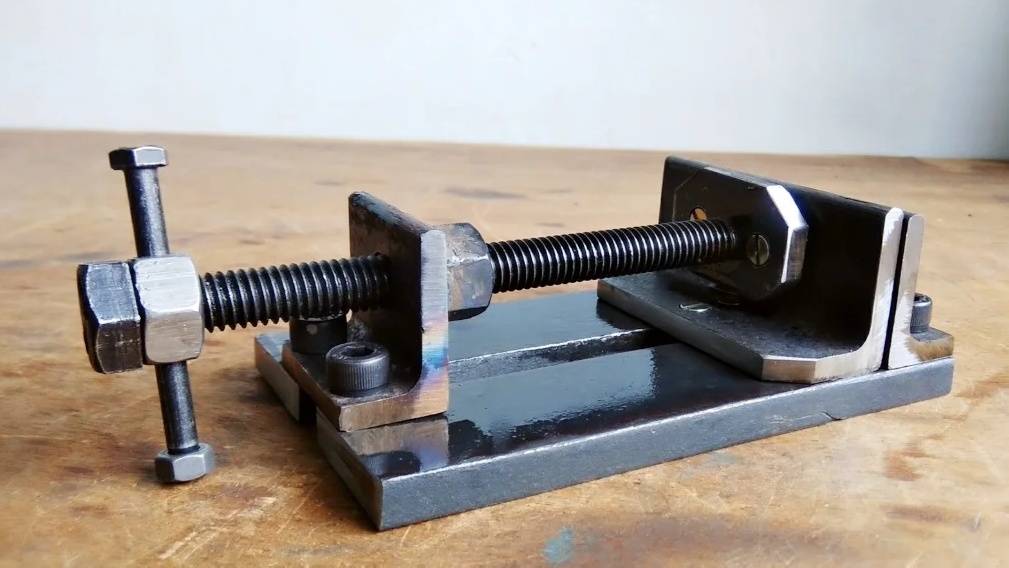

При работе с небольшими деталями без применения грубой физической силы могут использоваться самодельные легкие тиски, изготовленные из стального металлопроката различного сечения и сортамента – швеллера, уголка, листа, прутка. Такой небольшой инструмент обычно выполняет функции дополнительного.

Как сделать тиски из швеллера?

Для изготовления простейшей модели этого слесарного инструмента понадобятся:

- швеллер номер 6,5 (высота стенки – 65 мм), длина отрезка – 30 мм;

- швеллер номер 16 (высота стенки – 160 мм), длина отрезка – 60 мм;

- стальной квадрат с сечением 10х10 мм, один отрезок длиной 65 мм, два – длиной 160 мм;

- шпилька М16, шпилька или болт М12, гайки;

- старый напильник.

Этапы проведения работ

- С помощью «болгарки» нарезают заготовки из швеллера и квадрата, от старого напильника отрезают куски, которые будут служить губками тисков.

- Полку меньшего швеллера приваривают к стенке большого профиля.

- Квадраты приваривают: один по середине стенки меньшего швеллера, два – по краям стенки большого профиля.

- С помощью «болгарки» с зачистным кругом обрабатывают сварные швы.

- На свободной полке швеллера номер 6,5 изготавливают отверстие под болт М12. Метиз в отверстие должен проходить свободно.

- В стенке большого швеллера изготавливают отверстие под шпильку М16.

- Шпильку фиксируют двумя гайками, одну из которых приваривают к корпусу.

- Изготовление крепежной части осуществляют, временно зажимая лист металла.

- На частях напильника, которые будут служить губками тисков, делают пропилы, предотвращающие проскальзывание зажимаемой детали.

Губки приваривают к куску листового металла толщиной 10 мм.

Губки приваривают к куску листового металла толщиной 10 мм. - На подвижной губке изготавливают отверстие для зажимной шпильки.

Конструкцию зачищают и окрашивают эмалью по металлу.

Как сделать тиски из профильной трубы, уголков и швеллера?

Для изготовления такого слесарного инструмента потребуется:

- стальной уголок;

- отрезок швеллера;

- стержень диаметром 20 мм;

- пруты для направляющих;

- крепежные детали – болты, гайки, шайбы;

- инструменты – сварочный аппарат, электродрель, «болгарка».

Этапы проведения работ

- Из прутка диаметром 20 мм изготавливают ходовой винт, обычно это мероприятие поручают специалистам, поскольку в домашней мастерской добиться требуемых параметров затруднительно.

- Из отрезков уголка изготавливают раму. Два отрезка располагают в продольном направлении, два – в поперечном.

- К продольным уголкам приваривают пластины с просверленными отверстиями.

С помощью этих отверстий инструмент крепят к основе.

С помощью этих отверстий инструмент крепят к основе. - Неподвижная губка представляет собой отрезок уголка, приваренный сверху продольных уголков основания. Во втором отрезке поперечного уголка изготавливают отверстие для ходового винта, к которому приваривают гайку.

- Подвижной губкой служит также отрезок уголка. К полке уголка приваривают швеллер, на нем изготавливают отверстие для ходового винта. К отверстию приваривают гайку.

С помощью «болгарки» зачищают сварные швы, изделие окрашивают, закрепляют его к основанию крепежными элементами.

Слесарные тиски из труб: необходимые материалы

В качестве наружного неподвижного и мобильного внутреннего элементов в данном случае используются две трубы разного диаметра. Для этой цели обычно используют водогазопроводные трубы – новые или бывшие в употреблении.

Для изготовления этого изделия понадобятся:

- Два отрезка труб разных диаметров. Один из них – наружный неподвижный кожух, второй – мобильная внутренняя часть.

В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля.

В данном примере рассматривается изделие из труб круглого сечения, но для этой цели могут использоваться трубы квадратного или прямоугольного профиля. - Ходовые винт и гайка М16.

- Вороток, предназначенный для придания перемещения ходовому винту. Для его изготовления используется пруток с гладкой поверхностью или арматура периодического профиля.

- Передняя и задняя опоры, с помощью которых неподвижный наружный кожух фиксируется на основании.

- Два отрезка прямоугольной трубы, которые в готовом изделии будут выполнять функции зажимных губок.

- Стопорные гайки М16 и М18.

Этапы изготовления слесарных тисков из труб круглого сечения

- К торцу трубы большего диаметра приваривают фланец, в центральное отверстие которого вваривается гайка М16.

- К торцу трубы меньшего сечения также приваривают фланец с отверстием, предназначенным для движения ходового винта.

- На небольшом расстоянии от края ходового винта приваривается гайка М18.

- Конец ходового винта с приваренной гайкой пропускают через трубу меньшего сечения, а затем через фланец. Стопорная гайка при этом прижимается к внутренней стороне фланца. Между внутренней гайкой и фланцем устанавливают шайбу.

- На конец ходового винта, выступающий снаружи фланца, надевают шайбу и навинчивают гайку М16, привариваемую впоследствии к ходовому винту.

- Смонтированный мобильный узел вставляют в трубу большего диаметра, вкручивают второй конец ходового винта в гайку второго фланца.

- Для соединения ходового винта с воротком на его конец, выступающий со стороны подвижного узла, приваривают гайку, в которую пропускается вороток.

- Куски профильных труб, которые будут выполнять функцию губок, приваривают – один к подвижной трубе, другой – к стационарной.

Сварные швы в готовой конструкции зачищают, изделие окрашивают специальной эмалью, повышающей коррозионную стойкость стали, используемой для изготовления.

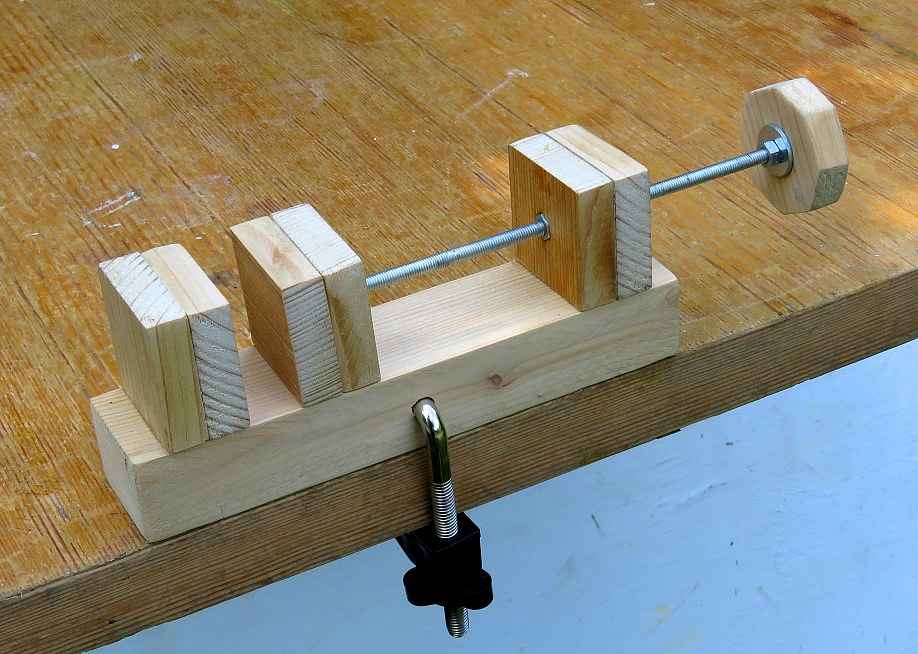

Как собрать тиски Moxon

Краткий обзор: Тиски Moxon отлично подходят для удержания вашей работы, хотите ли вы захватить узкие рельсы для нарезания шипов или боковые стороны корпуса для соединения «ласточкин хвост» или других столярных работ. Это традиционное приспособление, которое хранится в стороне, когда оно вам не нужно, но его легко настроить, когда оно вам понадобится. Майк Фаррингтон создает версию с ламинированными губками с мягкой подкладкой, прочными втулками и винтами, а также стандартным оборудованием. Такие детали, как полка, зажимная скоба и кожаная подкладка, делают эти тиски незаменимыми.

Тиски Moxon, иногда называемые двойными винтами, прекрасно подходят для работы в мастерской. Они отлично подходят для удерживания работы, особенно для столярных работ, одинаково хорошо захватывают узкие направляющие для нарезания шипов и полные боковые стороны корпуса для соединения «ласточкин хвост». Тот, что представлен в этой статье, имеет удивительно большие 24 дюйма между центрами. И, в отличие от некоторых других тисков с таким диапазоном, тиски Moxon не требуют сложного или дорогого оборудования. Для версии здесь вы можете купить все в домашнем центре. Даже если вы измените пролет, конструкция останется прежней. Тиски Moxon также приподнимают изделие на несколько дюймов от вашего стола, что может оказаться отличным подспорьем при работе с деталями или при болях в спине. Наконец, поскольку они крепятся к вашей скамье, вам не нужно фиксировать положение тисков. Я перемещаю свой в зависимости от того, что я делаю, а затем убираю его в сторону, когда я закончу.

И, в отличие от некоторых других тисков с таким диапазоном, тиски Moxon не требуют сложного или дорогого оборудования. Для версии здесь вы можете купить все в домашнем центре. Даже если вы измените пролет, конструкция останется прежней. Тиски Moxon также приподнимают изделие на несколько дюймов от вашего стола, что может оказаться отличным подспорьем при работе с деталями или при болях в спине. Наконец, поскольку они крепятся к вашей скамье, вам не нужно фиксировать положение тисков. Я перемещаю свой в зависимости от того, что я делаю, а затем убираю его в сторону, когда я закончу.

Я сделал несколько таких — разных размеров, из хвойных и твердых пород дерева, с фурнитурой более высокого и более низкого уровня. Все они работают хорошо, и все они следуют этому дизайну.

Обновленный взгляд на исторические тискиПриспособление на века, эти настольные тиски готовы, когда они вам нужны, и убираются в сторону, когда они вам не нужны. Каждая челюсть представляет собой пластинку. Это позволяет создавать толстые, устойчивые кулачки из тонкого легкодоступного материала. Когда клей высохнет, обрежьте их до окончательной ширины и длины. Это позволяет создавать толстые, устойчивые кулачки из тонкого легкодоступного материала. Когда клей высохнет, обрежьте их до окончательной ширины и длины.Обтянуть переднюю челюсть кожей. Прикрепите аэрозольным клеем и обрежьте по размеру. Кожа снижает вероятность повреждения заготовок и улучшает захват. |

Толстые ламинированные губки

Эта сборка начинается с губок. Я ламинирую три куска 4/4 приклада для каждой челюсти. Для большей устойчивости я фрезерую доски в два этапа. Сначала я делаю минимум, чтобы шесть досок располагались параллельно и склеивались, пока они немного широкие и длинные. После того, как они сидят в течение нескольких дней, я слегка стыкую лицевую сторону, затем строгаю ровно настолько, чтобы противоположная грань была параллельна.

После этого я режу по ширине и длине. Я рекомендую делать подвижную челюсть шире неподвижной. Когда тиски затянуты, нависающая губка прилегает к верстаку, оставляя поверхность неподвижной губки в одной плоскости с передним краем станка, добавляя опорную поверхность между губками.

Тщательно просверленные отверстия

С комплектом губок можно просверлить втулки и винты. Втулки предотвращают сильное качание губок, в значительной степени обеспечивая равномерное зажимное усилие по заготовкам. Они также обеспечивают более легкое перемещение подвижной челюсти и продлевают срок ее службы, поскольку дерево не скользит по металлу.

Сверление этих отверстий — самый важный шаг в проекте, потому что их точность напрямую влияет на качество работы ваших тисков. К счастью, у меня есть довольно аккуратный способ убедиться, что отверстия совпадают.

Для начала соедините две губки вместе с помощью двустороннего скотча, убедившись, что верхние части находятся на одном уровне. Отметьте места отверстий и прикрепите зажимные губки к столу сверлильного станка. Подвижная челюсть должна быть обращена вверх. Сначала просверлите отверстие диаметром 3/4 дюйма. отверстие для винта как можно глубже. Если вы можете просверлить обе челюсти, прекрасно; это лучший сценарий. Если нет, просто убедитесь, что сверло проходит через подвижную челюсть и отпечатывается на внутренней поверхности неподвижной челюсти, что позволит вам точно просверлить ее позже.

Если нет, просто убедитесь, что сверло проходит через подвижную челюсть и отпечатывается на внутренней поверхности неподвижной челюсти, что позволит вам точно просверлить ее позже.

Теперь просверлите подвижную губку для втулки. Не разжимая кулачки и не регулируя стол, вставьте в патрон долото Форстнера, которое соответствует внешнему диаметру втулки и сверла. Сделайте пробные отверстия, чтобы убедиться, что ваша бита допускает прессовую посадку. В зависимости от длины втулки это может быть ступенчатое отверстие, а может проходить через подвижную губку. Если при замене сверл зажимать губки, это обеспечит концентричность двух отверстий.

Завершите работу на сверлильном станке, раздвинув две челюсти и просверлив отверстие диаметром 3/4 дюйма. отверстие через фиксированную челюсть. Оттуда подойдите к настольной пиле, чтобы скосить переднюю часть подвижной челюсти. Срезание этого угла позволяет беспрепятственно поворачивать ручную пилу, когда вы режете полуглухой ласточкин хвост.

Сверла губокПеред сверлением временно соедините внутренние поверхности кулачков вместе. Используйте двусторонний скотч, убедившись, что верхние края находятся на одном уровне. Отверстия должны точно совпадать, чтобы тиски работали. Лента действует как зажим, позволяющий скреплять детали, не мешая сверлению. Закрепите губки на столе сверлильного станка. С подвижной губкой сверху просверлите отверстие диаметром 3/4 дюйма. отверстие через него и частично в неподвижную челюсть. Это позволяет точно просверлить неподвижную челюсть отдельно. Не разжимая детали, просверлите втулку сверлом большего размера. Это отверстие обеспечивает плотное прилегание к втулке. Фаррингтон использует саму втулку для установки ограничителя глубины сверла. Это большее отверстие должно проходить только в подвижной челюсти, а не в неподвижной. Оставляя челюсти зажатыми при замене бит, отверстия будут концентричными. Эпоксидная смола во втулках. После разделения двух зажимов используйте каплю эпоксидной смолы размером с горошину и тщательно распределите ее вокруг втулки. Вы хотите избежать любого выдавливания здесь. |

Добавьте оборудование

Для этих тисков я использовал готовое оборудование. Он отлично работает, недорог и доступен. В прошлом я использовал материал с резьбой Acme, что является хорошим обновлением, если вы можете себе это позволить. В любом случае шаги очень похожи.

Установка втулки проста. Поскольку она в любом случае должна плотно входить в отверстие, я намазал немного эпоксидной смолы размером с горошину вокруг втулки, прежде чем забить ее на место, обращая внимание на выдавливание.

Я также наношу эпоксидную смолу на конец каждого резьбового стержня после того, как обрежу их по длине. Чтобы зафиксировать винт в челюсти, я врезаю гайку в заднюю часть неподвижной челюсти. Я отмечаю толщину гайки на обратной стороне стамески для грубого определения глубины.

Майк Фаррингтон является послом FWW в Авроре, штат Колорадо.

Примечание: На четвертой странице, слева в подписи к фотографии в этом PDF-файле, третье предложение следует читать «Это большее отверстие должно проходить только в подвижной челюсти , а не в неподвижной » , поскольку появляется в онлайн-версии выше.

Двойные винты для всех!Многие уроки, которые ведет Меган Фитцпатрик, включают в себя большие корпуса с ласточкиным хвостом, и хотя для их изготовления вам не нужны тиски Moxon, это, безусловно, упрощает дело. | |

Две самодельные деревообрабатывающие тискиПревратите свой кухонный стол в верстак с помощью этих самодельных чудо-подставок | |

Шлиц для тисков MoxonЭкономьте время, убирая мусор на ходу. |

Просмотр в формате PDF

Изготовление деревянной ручки тисков менее чем за 30 минут0004 деревянная ручка тисков.

Я считаю, что процесс должен быть таким же для других типов деревообрабатывающих тисков, хотя размеры могут отличаться.

Я считаю, что процесс должен быть таким же для других типов деревообрабатывающих тисков, хотя размеры могут отличаться.Если вы некоторое время работали на токарном станке, это должно быть легко. Если у вас нет или нет токарного станка, вы все равно можете сделать деревянную ручку тисков. Я покажу вам, как это сделать.

Есть три важных шага:

- Правильное выполнение всех измерений

- Поворот стержня или использование дюбеля

- Поворот концов и их крепление

Я закончил изготовление деревянной ручки тисков на токарном станке за 20 минут. Если у вас его нет, это займет больше времени, но ненамного.

Получить размеры ручки тисков

Наиболее важным измерением является диаметр стержня тисков. Для моих деревообрабатывающих тисков Yost 10″ это было чуть больше 1″. Это означало, что я должен выточить стержень до 1″ в диаметре или купить 1″ дюбель.

Также следует учитывать длину удилища. Это зависит от личных предпочтений, но немного более длинная ручка тисков значительно облегчает поворот тисков.

Это зависит от личных предпочтений, но немного более длинная ручка тисков значительно облегчает поворот тисков.

Круговой импульс , создаваемый более длинными тисками (и более тяжелыми торцевыми крышками), означает, что вам нужно прилагать меньше усилий. Однако слишком длинная ручка может мешать другим предметам или вашей работе.

Покупка 1-дюймового деревянного дюбеля

Хотя я умею точить, я считаю расточительным использовать свой запас 3×3″ или 2×2″ для получения 1-дюймового дюбеля. Вы можете легко купить 1-дюймовый дюбель на Amazon по доступной цене.

Вы также можете рассмотреть возможность использования деревянную ручку швабры или метлы и обрежьте ее по размеру. Скалки (для кондитерских изделий) в основном представляют собой деревянные штифты стандартных размеров, например, 1 дюйм или 1-1/4 дюйма. Вы можете получить деревянные скалки примерно за 9 долларов на Amazon.

Есть несколько круглых длинных предметов, которые можно использовать вместо того, чтобы поворачивать их. Если он больше необходимого диаметра, его можно отшлифовать наждачной бумагой. Вы также можете отвернуть доступ на токарном станке по дереву.

Если он больше необходимого диаметра, его можно отшлифовать наждачной бумагой. Вы также можете отвернуть доступ на токарном станке по дереву.

У меня остался кусок дюбеля Меранти, который идеально подходит в качестве ручки, поэтому я буду использовать его. Я примерил его, и он оказался как раз подходящего размера.

Поверните или сделайте заглушки из металлолома

Следующим важным шагом будет изготовление заглушек для деревянной ручки тисков. Есть разные мнения на этот счет, но я рекомендую просто использовать остатки обрезков, подойдет даже Сосна.

Я взял два обрезка одинакового размера и просверлил отверстие диаметром 3 мм в середине . Затем я использовал центральное сверло, чтобы сделать 60-градусную зенковку .

(Вы должны сверлить глубже, чем вы видите на картинке, так как большая его часть будет отшлифована. Я вернулся после шлифовки, чтобы добавить больше глубины отверстию.)

Затем я обточил обрезки между центрами на моем маленьком токарном станке WEN. Сосна настолько мягкая, что мне приходилось быть осторожным, чтобы не снять слишком много слишком быстро. Используя калибр, я сделал обе торцевые крышки одинаковой ширины.

Сосна настолько мягкая, что мне приходилось быть осторожным, чтобы не снять слишком много слишком быстро. Используя калибр, я сделал обе торцевые крышки одинаковой ширины.

Небольшая шлифовка на моей ленточной шлифовальной машине, чтобы сгладить оба конца. Также это можно сделать напильником или наждачной бумагой. Я решил, что могу добавить немного изящества торцевым заглушкам, поэтому я снова закрепил их на своем токарном станке по дереву и добавил некоторые детали.

Нет токарного станка?

Дело в том, что заглушки не обязательно должны быть круглыми. Вы можете использовать два квадратных куска дерева и закруглить углы ручным рубанком или ленточной шлифовальной машиной. В некотором смысле закругленная квадратная заглушка выглядит лучше, чем круглая заглушка.

Не делайте заглушки слишком тонкими или слишком маленькими. Торцевые заглушки добавляют импульс вашему замаху, а более тяжелые торцевые заглушки помогут вам открывать и закрывать тиски намного быстрее.

Торцевые заглушки для рукоятки деревянных тисков

Я видел несколько видеороликов, в которых люди приклеивают торцевые заглушки столярным клеем или клеем CA, но я предпочитаю непостоянное решение. Поэтому я решил использовать два винта вместо этого.

Я отметил центр дюбеля Меранти и просверлил отверстия диаметром 3 мм с обеих сторон . Если вы не просверлите отверстие заранее, вы рискуете треснуть или расколоть дюбель при закручивании шурупа.

Затем я прикрутил торцевые заглушки с помощью шурупа и смазал кипяченым льняным маслом.

Я был очень доволен тем, как все получилось. Ручка работала идеально. Более длинная ручка облегчает вам быстрый поворот, так как гравитация помогает. Когда вы поворачиваете ручку, вы также создаете импульс, который быстрее вращает винт.

Хотя я сделала концы из обрезков сосны, они выглядят потрясающе, если их слегка покрыть прокипяченным льняным маслом. Я только отшлифовал на токарном станке до зернистости 240 перед нанесением BLO.