Как сделать самому контактную сварку: Как сделать контактную сварку

Как сделать контактную сварку

Варить на сварочном аппарате — полезное умение. Наличие навыков может подразумевать заинтересованность не только в самостоятельной контактной сварке, но и в изготовлении готового аппарата своими руками.

Технологический процесс контактной сварки

Организация работ по соединению металлоконструкций при помощи сварки доступна не только в промышленных масштабах или на специализированных предприятиях, но и вполне осуществимо в домашних условиях.

Необходимое оборудование:

- сварочный инвертор;

- электроды;

- мощный источник питания.

Принцип действия инвертора заключается в преобразовании электрической энергии в тепловую. Тем самым, металл электрода и рабочей поверхности расплавляется, закрепляя конструкционные элементы металлических деталей.

Главной особенностью дуговой сварки является правильное ведение шва. Традиционно наиболее надежной считается точечная сварка. Особенно это актуально вертикальных поверхностей.

Необходимо задать некоторое время для остывания поверхности шва. Точечное нанесение позволяет создавать надежный и ровный шов.

Для того, чтобы избежать сдвиги, и зафиксировать детали для закрепления необходимо закрепить их при помощи электродов. Происходит это путем подачи электрического тока через инвертор.

При проведении работ в домашних условиях требуется наличие мощных источников питания. Опасность заключается в возможном выходе проводки и бытовой техники.

Перед работой следует убедиться в наличии качественной медной проводки. Если такая отсутствует, то желательно заменить.

Две поверхности детали перед креплением зачищают от грязи и коррозии. В зоне прилегающих краев проводят работу по точечной сварке.

Технология применима для тонких металлов, маленьких деталей и прутов до 5 мм толщиной.

Существует 3 вида соединений.

- Прерывистое оплавление. Включает в себя мероприятия поочередного плотного и неплотного контакта рабочих поверхностей заготовок.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение.

Путем замыкания в месте соединения, происходит расплавление электрода. Образуется точечное металлическое соединение. - Непрерывное оплавление. Способ нанесения, заключающийся в непрерывном воздействии электрода на скрепляемую поверхность. При этом получается сплошное металлическое соединение.

- Путем расплавления сопротивлением. Детали из низкоуглеродистой стали, цветных металлов, меди, латуни, стали, а также при совмещении различных металлов фиксируются. В дальнейшем производится нагрев до плавления. Таким образом, и происходит соединение деталей.

Для подготовки поверхности следует выполнить следующие шаги:

- зачистить и выровнять рабочие поверхности для сварки;

- совместить края, зафиксировать заготовки для сварочного аппарата;

- обеспечить подачу электрической энергии.

Далее проводится сам процесс сварки:

- прогреваемый электрод при соединении с рабочей поверхностью создаёт эффект оплавления;

- после проведения шва, требуется несколько минут для остывания;

- произвести очистку от шлака на поверхности;

- выключить питание сварочного инвертора.

Для контроля качества сварки, проводится постукиванием молотка. Некачественные элементы откалываются при небольшом усилии.

Контактную сварку в домашних условиях производят и при помощи самодельных аппаратов.

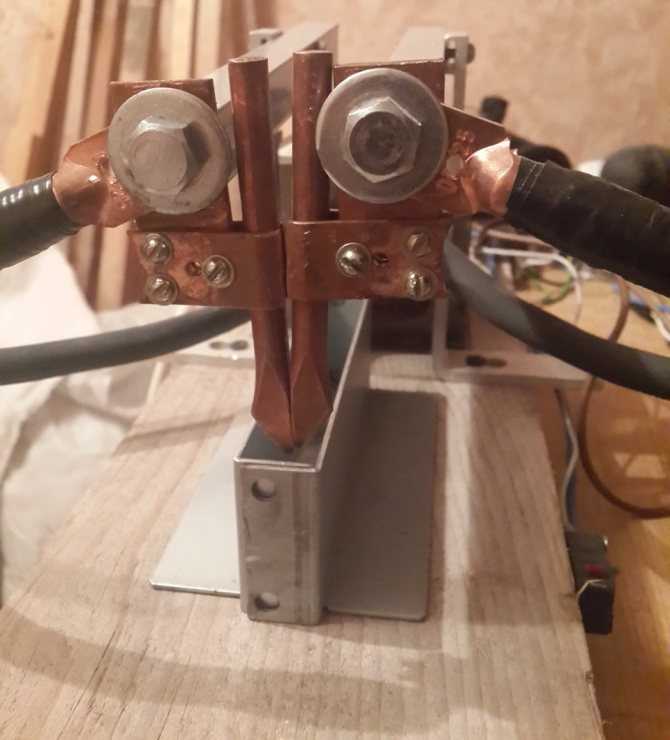

Основу конструкции самодельного аппарата составляют:

- блок подачи напряжения;

- трансформатор;

- сварочный зажим;

- низковольтная обмотка.

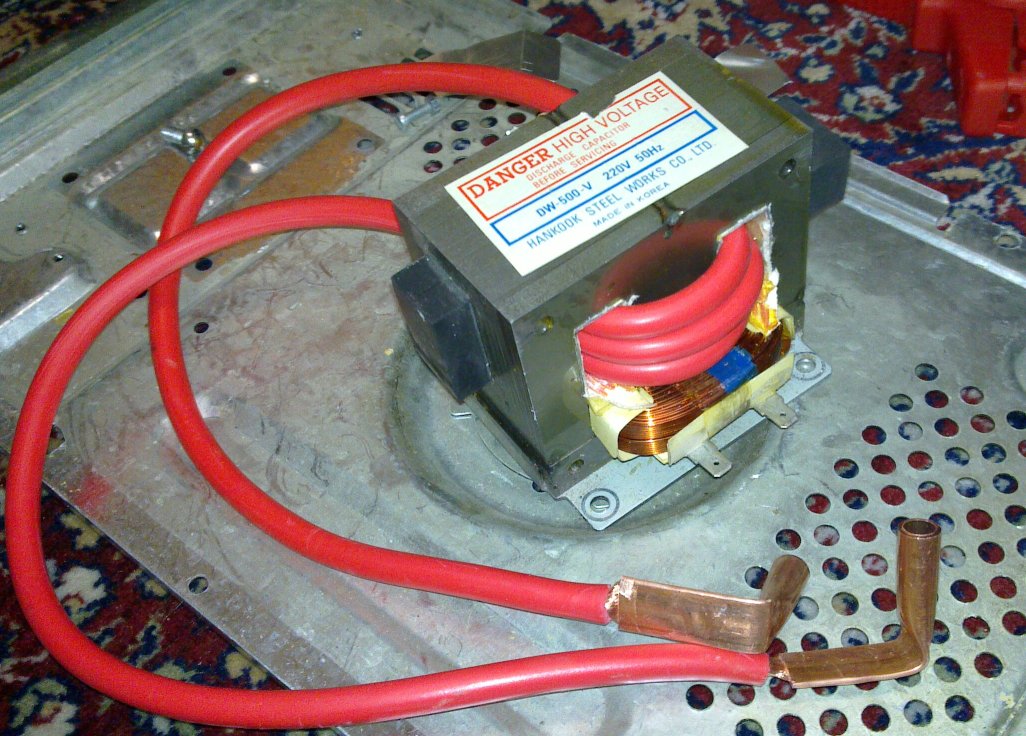

Как сделать сварочный аппарат из микроволновки

Данный трансформатор отлично подходит в качестве узла агрегата. Прежде чем браться за изготовление нового аппарата, стоит взвесить все вопросы по стоимости.

Остальные расходные материалы, корпус, крепления легко найти в любом хорошем хозяйственном магазине.

Мощность трансформатора должна составлять не менее 1 киловатта. При помощи какого устройства, появляется возможность легко проводить точечную сварку рабочей поверхности металлических листов, даже с толщиной менее 1 миллиметра.

Удвоив мощность трансформатор, появляется возможность работы с металлическим листом толщиной более 1,8 миллиметра.

Стоит отметить, что современные микроволновые печи достигают мощности 3 киловатт.

Для того, чтобы увеличить мощность сварочного аппарата, следует подключать несколько трансформаторов. Перед использованием трансформатора, необходимо освободить его из металлического кожуха. А также избавиться от шунтов ограничение тока.

Микроволновка работает под высоким напряжением, поэтому первичная обмотка трансформатора имеет меньшее количество петель, чем вторичная.

По этой причине появляется разность потенциалов. Нам необходимо использовать вторичную обмотку, сделав выводы под контактную сварку.

Необходимо зачистить трансформатор. Делать это нужно тщательно, с применением металлической щетки, освобождая от вторичной проводки и шунтов. Первичная обмотка не затрагивается, а вторичная перематывается заново.

Для этих целей используется многожильный электрическая проводка с сечением не менее 1,0 квадратных мм.

Если вы создаете мощный трансформатор из цепочки, то выводы вторичной обмотки соединяются в один провод. Корпус можно использовать на усмотрение, бывает так что подходит старый.

Корпус можно использовать на усмотрение, бывает так что подходит старый.

Вторичная обмотка состоит от 2 до 4 витков провода. Провод следует использовать без изоляции, в качестве таковой используется изолента.

Выключатель необходимо установить в цепь первичной обмотки. В качестве наконечника используется медный провод или наконечники, значительно превосходящих толщину провода обмотки.

Аппарат готов для проведения точечной сварки.

Источник питания в качестве аккумуляторов

Ни для кого не секрет, что бытовые сети терпят значительные перегрузки при проведении сварочных работ. Последствия большой нагрузки могут привести выгорание провода и поломки бытовых устройств.

Поэтому, разумнее всего, провести организацию автономного питания.

Кости альтернативы можно рассматривать генератор автономного питания, основанного на преобразовании дизельного топлива в электрическую энергию. Ну, как правило, такое оборудование достаточно дорого стоит.

Для работы нам понадобится несколько аккумуляторов от автомобиля. Идеальный вариант, когда емкость этих источников совпадает.

Идеальный вариант, когда емкость этих источников совпадает.

Подключение производится последовательно, с установкой дополнительного реостата. Удобство использования такого автономного источника питания заключается в его мобильности.

Таким образом, мы доказали, что точечную сварку можно производить самостоятельно с применением подручных средств.

КОНТАКТНАЯ СВАРКА ДОМА [из микроволновки, инвертора, сварочного аппарата]

[Контактная сварка своими руками] – очень полезный навык.

При наличии в свободной продаже любых моделей инвертора, человек, планирующий сваривать в домашних условиях, имеет выбор – приобрести готовый аппарат или сделать его самостоятельно.

В этой статье мы рассмотрим, что это такое, продемонстрируем учебное видео по контактной сварке, дадим пошаговую инструкцию, как самостоятельно проводить контактную сварку и как можно сделать самодельный сварочный аппарат контактной сварки своими руками из микроволновки и использованных автомобильных аккумуляторов.

Содержание:

- Контактная сварка – технология и процесс

- Сварочный аппарат из микроволновки

- Сварочный аппарат из аккумуляторов

Контактная сварка – технология и процесс

Владельцы частных домов, автомобилисты и не только нуждаются в проведении сварочных работ.

В домашних условиях или в условиях небольшой мастерской применение сварочного инвертора для соединения металлических частей вполне по силам.

Принцип его действия заключается в том, что при помощи электрического тока металл разогревается, расплавляется и застывает, образуя сварной шов.

Для фиксации и предотвращения сдвигания, свариваемые детали сжимаются при помощи электродов, по которым подается электрический ток.

Для работы в домашних условиях потребуются мощные источники питания, что влияет на перегрев бытовой проводки.

Перед проведением работ следует убедиться в качестве проводки и, по возможности, заменить ее на новую.

При контактной точечной сварке две заготовки соединяются по поверхности прилегающих краев.

Такая технология подходит для тонких листов, деталей маленького размера и металлических прутов толщиной до 5 мм.

Видео:

Используют три вида соединения поверхностей: с помощью сопротивления, прерывистого оплавления или непрерывного оплавления.

Для сварки сопротивлением подготовленные заготовки или листы фиксируют и нагревают сварочным током до плавления.

Способ применим для следующих металлов:

- низкоуглеродистая сталь;

- цветной металл;

- соединения меди с латунью и сталью.

Ввиду жестких требований к температурному режиму и отсутствию примесей в местах соединения, этот способ используется редко.

При непрерывном оплавлении заготовки, используются клещи или иные фиксаторы детали, соединяют при включенном токе, после плавки краев соединяемых деталей проводится осадка и выключение подачи тока.

Этот способ наиболее применим для труб с тонкими стенами. Допустимо соединение разных по структуре заготовок.

Основной плюс – высокая скорость работы, серьезный минус – вытекание и угар металла по сварному шву.

Прерывистое оплавление происходит при поочередном плотном и неплотном контакте заготовок во время включенного тока.

Клещи зажима обеспечивают замыкание сварочной линии в месте соприкосновения заготовок до достижения ими температуры 900-950 градусов по Цельсию.

Такой способ применяется в случае, если исходной мощности аппарата не хватает для обеспечения непрерывного оплавления.

Таким образом, контактная сварка состоит из следующих шагов:

- Подготовка поверхностей к соединению (зачистка, выравнивание контура).

- Совмещение краев и фиксация заготовок под сварочным аппаратом.

- Подача электрического тока.

- Прогревание и оплавление под его действием краев деталей.

- Осадка и выключение тока.

Рассмотренные выше способы контактной сварки отличаются фиксацией заготовок и подачей тока, в целом, процесс сварки схож.

Для домашней контактной сварки можно сконструировать самодельный аппарат.

Видео:

Его основные рабочие узлы – сварочный зажим и блок подачи напряжения на конденсаторах, к низковольтной обмотке которого присоединяется электрод.

Второе крыло зажима служит опорой или соединяется (в зависимости от крепления аппарата) с заготовкой, имеющей больший размер.

Видео инструкция по контактной точечной сварке представлена выше.

Сварочный аппарат из микроволновки

Прибор для точечной контактной сварки можно изготовить самостоятельно, использовав трансформатор от микроволновки.

При изготовлении такого сварочного прибора нужно взвесить, что будет дешевле – осуществить покупку инвертора или сделать самостоятельно, применив трансформатор из ненужной микроволновки.

Трансформатор – самая дорогая деталь нашего будущего самодельного прибора. Все остальные расходники – провода, кожух и основа, на которую будет производиться крепление, будут практически в любой мастерской.

Нам потребуется мощность трансформатора не менее 1 кВт. С помощью сварочного аппарата, использующего такой трансформатор, реально делать точечную сварку листов до 1 мм.

Удвоение мощности трансформатора позволит работать с листами до 1,8 мм толщиной. Трансформатор современной микроволновки может быть мощностью до 3 кВт.

При необходимости можно использовать два и три трансформатора. Эта цепь позволит увеличить мощность подаваемого тока.

Требуется вынуть трансформатор из металлического кожура и избавится от шунтов для ограничения тока и вторичной обмотки.

Микроволновая печь использует высокое напряжение, поэтому на первичной обмотке трансформатора присутствует меньшее количество петель, чем на вторичной.

Из-за этого появляется разность потенциалов. Наша задача – изменить вторичную обмотку, приспособив ее под цели контактной сварки.

Наша задача – изменить вторичную обмотку, приспособив ее под цели контактной сварки.

Тщательно зачистите трансформатор от остатков вторичной проводки и шунтов, при необходимости используйте металлическую щетку или длинный узкий предмет (например, отвертку).

Нетронутой останется только первичная обмотка, вторичную будем делать заново.

Учитывая высокое напряжение, берем многожильную электрическую проводку с сечением не менее одного квадрата.

Видео:

Если будет использоваться цепь из двух или более трансформаторов, то выводы всех вторничных обмоток от них сводим в одну.

Когда использован один трансформатор, то корпус для него можно приспособить из той же микроволновой печи, уменьшив ширину и длину.

Для системы трансформаторов кожух можно сделать из железного листа, снабдив его изолирующим слоем. Вторичная обмотка формируется 2-4 витками провода.

Однако, толстый слой изоляции, в которую упакован провод, не даст загнуть его по катушке.

Поэтому вынимаем провод из изоляции и в качестве изоляционного покрытия мы сможем применить обычную гибкую изоленту.

Двумя-тремя петлями провода мы добьемся напряжения в 2 Вт.

Для подвода тока к месту сварки создаем рычажный механизм, один рычаг которого жестко закреплен на основной поверхности (для удобства контактной сварки на этой же поверхности можно закрепить с помощью струбцин и трансформатор в кожухе).

Второй рычаг при опускании будет сдавливать детали. Выключатель вводим в цепь первичной обмотки и устанавливаем на верхний рычаг.

Это позволит одновременно сжимать деталь и пускать ток. Клещи в этом случае не используются, а сами наконечники предварительно паяются с проводами для предотвращения окисления.

При точечной сварке будем использовать стержни из меди толщиной больше, чем диаметр провода. В процессе работы их нужно подтачивать и при необходимости менять.

В ходе работы деталь зажимается с помощью рычагов между двумя электродами и пускается ток.

Сварочный аппарат из аккумуляторов

При сварочных работах с помощью электрического сварочного аппарата бытовые электросети терпят существенную перегрузку.

Длительная контактная сварка может привести к расплавлению электропроводки или выходу из строя бытовых приборов. Питание сварочного аппарата можно произвести от автономного источника электроснабжения.

Видео:

В этом качестве может выступать переносная станция (генератор, работающий на бензине или дизеле), что весьма накладно, а можно источник тока сделать самостоятельно.

Понадобится несколько автомобильных аккумуляторов, вполне допустимы бывшие в употреблении. Идеально, если они будут одной емкости.

Тогда сила тока будет рассчитываться, как 1/10 емкости аккумулятора. Если собраны приборы разной мощности, то для расчета понадобится самая маленькая емкость.

Сделаем цепь из последовательно соединенных аккумуляторов, скрепив соответствующие «плюсы» и «минусы» с помощью проводов и кусачек или, что еще лучше, проводами для прикуривания.

Можно использовать также любые клещи. От свободного «минуса» выводим провод на электрод, который зажимаем в клещи, а от свободного «плюса» на рабочую пластину, в цепь рекомендуется поставить реостат.

Получившийся сварочный аппарат для точечной сварки из автомобильных аккумуляторов готов и может быть использован вдали от источника электроэнергии.

К нему можно сделать самодельное устройство для зарядки. Данный вариант может быть успешно использован опытными сварщиками и не рекомендуется для получения навыков сварки.

Как показано в статье, точечная самодельная контактная сварка вполне доступна. Мы рассмотрели варианты и технологию контактной сварки.

Приведенная информация поможет получить начальные навыки контактной сварки и обеспечить создание сварочного инвертора для точечной сварки самостоятельно из подручных средств.

Что такое сварка сопротивлением и как она работает?

Последнее обновление

Сварка сопротивлением заключается в соединении двух металлов путем приложения давления и пропускания через них электрического тока. Процесс проводится в течение заданного периода времени, чтобы нагреть поверхность раздела металлов до точки плавления. Во время процесса нагревания прикладывается усилие зажима, чтобы удерживать металлы на месте до тех пор, пока самородок не затвердеет. Одним из ключевых преимуществ этого метода является то, что для создания связи не требуется наполнитель. Это делает этот метод невероятно удобным как для небольших, так и для крупных сварщиков.

Как работает контактная сварка?

Сварка сопротивлением позволяет сварщикам соединять две металлические детали, используя принцип выделения тепла за счет электрического сопротивления. Электрический ток передается на металлические листы через сварочные электроды, которые прикладывают усилие к листам. Затем сила преобразуется в тепло для плавления металла в точках сопротивления с образованием расплава.

Затем сила преобразуется в тепло для плавления металла в точках сопротивления с образованием расплава.

Затем электрод отводит тепло из зоны расплавленного сварного шва, что приводит к образованию очага сварки в месте его затвердевания. Сварщики регулярно применяют давление до, во время и после подачи тока, чтобы ограничить площадь контакта.

Какие существуют виды контактной сварки?

Ниже приведены различные типы процессов сварки сопротивлением:

1. Точечная сварка сопротивлением

В этом процессе сварка создается с использованием тепла, выделяемого сопротивлением протеканию сварочного тока. Сопротивление создается между соприкасающимися поверхностями и силой, прикладываемой к заготовкам в течение определенного периода времени. При точечной сварке используется геометрия лицевых поверхностей сварочных электродов, чтобы сфокусировать приложенное к заготовке давление и сварочный ток в нужном месте. Как только достигается оптимальное сопротивление, материалы оседают и объединяются, образуя самородок.

Изображение предоставлено: Дмитрий Калиновский, Shutterstock

2. Сварка контактным швом

В этом процессе используются электроды в форме колеса для создания силы и сварочного тока для расплавления заготовок. Заготовки вставляются так, чтобы они катились между электродами в форме колеса при подаче сварочного тока. Созданные сварные швы могут перекрываться, что приводит к точечному сварному шву через определенные промежутки или к полному сварному шву.

3. Сварка контактным выступом

Сварка выступающим электродом локализует сварные швы в заданных точках. В этом методе используются тиснения, выступы или пересечения для фокусировки тепла, выделяемого в точке контакта. Как только сварочный ток создает достаточное сопротивление, выступы разрушаются, образуя самородок.

4. Стыковая сварка сопротивлением

Это форма контактной сварки, используемая для сварки двух толстых металлических стержней или пластин по краям. Связывание осуществляется приложением противоположных сил непосредственно при зажиме заготовок электродами. После того, как заготовки нагрелись, прикладывается сильное давление, чтобы образовался самородок, хотя плавление может произойти не сразу. Расплаву дают остыть и затвердеть, чтобы сформировать сварной шов.

После того, как заготовки нагрелись, прикладывается сильное давление, чтобы образовался самородок, хотя плавление может произойти не сразу. Расплаву дают остыть и затвердеть, чтобы сформировать сварной шов.

5. Сварка поперечной проволокой

Это форма контактной сварки, используемая для соединения стержней или проволоки в поперечных соединениях. Связывание осуществляется прямым приложением противоположных сил с помощью плоских электродов. При этом происходит локализация генерируемого тепла и тока в месте контакта между скрещивающимися стержнями или проводами.

6. Сварка контактной сваркой

В этом методе для образования сварного шва используется контактная сварка и контактная сварка. Сварщик начинает с того, что прикладывает силу сцепления к сопрягаемым поверхностям свариваемых листов. Затем перед отверждением клея через листы выполняется контактная точечная сварка. Точечная сварка укрепляет сварной шов, а клей обеспечивает жесткость соединений.

Параметры контактной сварки

Преобладающим принципом контактной сварки является закон нагревания Джоуля, согласно которому выделение тепла зависит от четырех факторов. Эти факторы включают сопротивление металла, приложенный ток, время приложенного тока и тепловые потери за счет проводимости и излучения.

Эти факторы включают сопротивление металла, приложенный ток, время приложенного тока и тепловые потери за счет проводимости и излучения.

Для оптимального функционирования этого принципа на результат контактной сварки будут влиять несколько факторов, таких как:

1. Сварочный ток

Это наиболее важный элемент контактной сварки. Сварочный ток обычно определяет тепловыделение мощностью квадратов или I2. Всякий раз, когда вы увеличиваете сварочный ток, это приводит к пропорциональному увеличению размера свариваемого самородка. Однако использование слишком большого тока приведет к выбросам и ухудшению состояния электрода.

2. Время сварки

При контактной сварке выделяемое тепло напрямую связано со временем сварки. Сварщику потребуется минимальный сварочный ток и время сварки для получения сварного шва. На формирование сварного шва обычно влияют два фактора. К ним относятся передача тепла от зоны сварки к основным металлам и электродам и потеря тепла со свободных поверхностей в окружающую среду.

Всякий раз, когда вы увеличиваете время сварки, убедитесь, что вы используете большой ток, чтобы увеличить размер наггетса до такой же степени, как размер наконечника электрода в зоне контакта. Во время сварки избегайте увеличения времени сварки, чтобы снизить риски, такие как выталкивание или прилипание электрода к заготовке.

Изображение предоставлено: Greeneries, Shutterstock

3. Сварочное усилие

Сварочное усилие необходимо для сжатия заготовок в зонах сварки, чтобы обеспечить плавное протекание тока. Использование низкого сварочного усилия может привести к выталкиванию сварочного тока при включении сварочного тока. Выбросы будут происходить из-за того, что контактное сопротивление будет слишком высоким, что приведет к быстрому выделению тепла. С другой стороны, использование более высокого усилия сварки приведет к увеличению площади контакта, что приведет к снижению контактного сопротивления и плотности тока. В результате уменьшится тепловыделение и размер сварного шва.

4. Контактное сопротивление

При контактной сварке контактное сопротивление обычно снижается с повышением температуры и уменьшается пропорционально увеличению давления. Известно, что все металлы имеют шероховатую поверхность. Таким образом, увеличение силы сварки повысит контактное давление. Увеличение контактного давления приводит к увеличению общей площади контакта поверхности раздела за счет деформации металла неровностей шероховатой поверхности. В конечном итоге деформация приведет к уменьшению контактного сопротивления на границе раздела, что уменьшит тепловыделение и размер самородка.

5. Свойства материалов

Динамика контактной сварки основывается на том свойстве, что все материалы изменяются при изменении температуры. Удельное сопротивление и теплопроводность сварочного материала будут влиять на тепловыделение и теплопередачу. При сварке металлов с низким удельным сопротивлением и высокой теплопроводностью, таких как медь и серебро, выделяется мало тепла. Из-за низкого тепловыделения соединение таких материалов контактной сваркой крайне затруднительно.

Из-за низкого тепловыделения соединение таких материалов контактной сваркой крайне затруднительно.

При сварке разнородных металлов с более высоким удельным сопротивлением выделяется больше тепла. Поэтому сварщики должны проявлять большую осторожность при выборе формы электродов, чтобы предотвратить выталкивание. Твердость материала также влияет на контактное сопротивление, создавая высокое контактное сопротивление. Эта твердость потребует большего усилия сварки из-за шероховатости поверхности.

Изображение предоставлено: Pixabay

6. Поверхностные покрытия

Поверхностные покрытия обычно наносятся для защиты от коррозии или используются в качестве основы для дальнейшей обработки поверхности. Сварщики также могут использовать покрытия для облегчения сварки сложных комбинаций материалов. В этом случае покрытия наносятся стратегически, чтобы равномерно сбалансировать тепло на поверхности сварки.

Поверхностные покрытия также могут усложнять процесс сварки, вынуждая сварщика выполнять определенную настройку параметров процесса. При контактной сварке удаляется большая часть поверхностных покрытий. Небольшой процент, который остается на границе раздела сварного шва, будет рассматриваться как твердый припой.

При контактной сварке удаляется большая часть поверхностных покрытий. Небольшой процент, который остается на границе раздела сварного шва, будет рассматриваться как твердый припой.

7. Геометрия и размеры

Геометрия электрода и размеры заготовок обычно влияют на результаты сварки и распределения плотности тока.

- См. также: Что такое комбинированная сварка и как она работает?

Применение контактной сварки

Контактная сварка применяется следующими способами:

- Метод стыковой сварки используется при изготовлении проволочных соединений, железнодорожных путей и колесных дисков

- В автомобильной промышленности точечная сварка используется при сборке автомобильных кузовов и крупных компонентов. Метод также широко применяется в производстве мебели и бытовой техники

- Шовная сварка в основном используется в производстве контейнеров, теплообменников, небольших резервуаров и котлов

- Метод проецирования сопротивления используется при производстве насосов, клапанов и датчиков

- Сварка крестообразной проволокой широко используется в производстве металлических проволочных сеток и покупательских тележек

Изображение предоставлено: Funtay, Shutterstock

Преимущества контактной сварки

- Это простой метод, не требующий эксперта для сварки

- Сварщики могут использовать этот метод для сварки как однородных, так и разнородных металлов

- Высокие скорости сварки, обычно менее 1 секунды

- Процедура не требует присадочного металла, флюса и защитных газов

- Относительно безопасен из-за требований к низкому напряжению

- Он безвреден для окружающей среды, так как производит мало отходов и не загрязняет окружающую среду

- Эффективный способ сварки с высокой производительностью и скоростью сварки

Недостатки контактной сварки

- Метод потребляет много энергии

- Высокий уровень износа электродов

- Отсутствие портативности из-за стационарного источника питания

- Ограничение толщины заготовок (обычно до ¼ дюйма)

- Процесс ограничивается соединениями внахлест, что требует от сварщиков использования большего количества материала для сварки

Изображение предоставлено: Greeneries, Shutterstock

Часто задаваемые вопросы (FAQ)

1.

Зачем мне контролировать смещение?

Зачем мне контролировать смещение?Сварщики должны контролировать смещение или расширение наггета для точечных сварных швов или установку для выступающих швов. Мониторинг поможет им обнаруживать небольшие изменения любых переменных, которые могут повлиять на процесс сварки.

2. Зачем мне контролировать толщину заготовки?

Сварщики должны разработать график контактной сварки для каждого материала, включая толщину заготовок. Различия в толщине заготовок обычно возникают из-за использования неподходящих деталей, неправильной подгонки или наличия на заготовках посторонних веществ. В результате этих различий качество сварного шва будет скомпрометировано. Чтобы избежать подобных случаев, необходимо часто контролировать толщину заготовок.

3. Как решить проблему захвата материала только одним колесом шовной сварки?

Среди физических проблем, встречающихся в сварочных аппаратах постоянного тока, является повышенное налипание материала на положительный электрод. Чтобы решить эту проблему, сварщики могут переключиться на процесс сварки переменным током.

Чтобы решить эту проблему, сварщики могут переключиться на процесс сварки переменным током.

Изображение предоставлено: Шивани Хасрадж Дхаргаве, Shutterstock

4. Зачем мне контролировать проводимость?

Проводимость обычно противоположна сопротивлению. Это означает, что чем выше сопротивление, тем ниже уровень проводимости. Мониторинг проводимости полезен, поскольку он предоставляет важную информацию о периодических требованиях к ремонту и техническому обслуживанию машин. Мониторинг также может предоставить важную информацию о пригодности заготовки для контактной сварки.

5. Какие электрические требования необходимы для контактной сварки?

При контактной сварке оптимальным является типичный трехфазный электрический ток силой 62-72 ампера. Если трехфазный электрический ток недоступен, сварщики могут использовать однофазный, но только при наличии значительного напряжения. Однако использование однофазной сварки требует дополнительного времени. Это может создать большую зону теплового воздействия или зону термического влияния (ЗТВ).

6. Является ли мощность самой важной частью качественной контактной сварки?

Нет. Чтобы получить качественную контактную сварку, наилучшая комбинация, которую следует учитывать, включает мощность, время, размер самородка и давление сжатия.

Изображение предоставлено: Pixabay

7. Важна ли документация по качеству сварки?

Вы всегда будете нести ответственность за свою работу и качество сварки. Ответственность также распространяется на магазин и техника. Таким образом, всегда распечатывайте и документируйте все качество сварки.

8. Важна ли сила между электродами?

Использование надлежащего сварочного усилия снизит сопротивление материала поверхности, тем самым предотвратив выталкивание или заусенцы.

Заключение

Сварка сопротивлением необходима для соединения одинаковых или разнородных металлов с использованием тепла. Этот метод также можно использовать для сварки различных металлов под давлением, что делает этот процесс универсальным. Как новички, так и сезонные сварщики могут использовать эту технику из-за ее простоты. Требуется только изучить основы сварки, и после этого все готово.

Как новички, так и сезонные сварщики могут использовать эту технику из-за ее простоты. Требуется только изучить основы сварки, и после этого все готово.

Авторы избранного изображения: Дмитрий Калиновский, Shutterstock

- Как работает контактная сварка?

- Какие существуют виды контактной сварки?

- 1

- 1. Сварочный ток

- 2. Время сварки

- 3. Сварочное усилие

- 4. Контактное сопротивление

- 5. Свойства материала

- 6. Покрытие поверхности

Размеры и геометрия - 7.0

- 1

- Применение контактной сварки

- Преимущества контактной сварки

- Недостатки контактной сварки

- Часто задаваемые вопросы (FAQ)

- 1. Зачем мне контролировать перемещение?

- 2. Зачем мне контролировать толщину заготовки?

- 3. Как решить проблему захвата материала только одним колесом шовной сварки?

- 4. Зачем мне контролировать проводимость?

- 5.

Какие электрические требования необходимы для контактной сварки?

Какие электрические требования необходимы для контактной сварки? - 6. Является ли мощность самой важной частью качественной контактной сварки?

- 7. Важна ли документация по качеству сварки?

- 8. Важна ли сила между электродами?

- Вывод

Что такое сварка сопротивлением? — ТВИ

Сварка сопротивлением, иногда называемая сваркой электрическим сопротивлением (ERW), представляет собой процесс, с помощью которого металлы могут быть соединены друг с другом путем приложения давления и пропускания сильного электрического тока через комбинацию металлов для нагревания сварного соединения и расплавления металлов, их ковки. вместе.

Он имеет различные формы и области применения, при этом не требуются никакие другие материалы, что делает этот процесс очень экономичным.

Нажмите здесь, чтобы посмотреть наши последние технические подкасты на YouTube .

Сварка сопротивлением обычно используется для соединения двух гладких металлических деталей. Электрический ток подается на металлические листы (или любые соединяемые детали) через сварочные электроды, которые прилагают усилие к листам. Затем эта сила преобразуется в тепло. Тепло генерируется таким образом, что расплавляет металл в точке их соединения — точке «сопротивления» между сопрягаемыми поверхностями. Затем электрод извлекает тепло из расплавленной области сварного шва, который образует сварной шов в точке, где он затвердевает. Сила прикладывается до, во время и после подачи тока, который ограничивает площадь контакта.

Электрический ток подается на металлические листы (или любые соединяемые детали) через сварочные электроды, которые прилагают усилие к листам. Затем эта сила преобразуется в тепло. Тепло генерируется таким образом, что расплавляет металл в точке их соединения — точке «сопротивления» между сопрягаемыми поверхностями. Затем электрод извлекает тепло из расплавленной области сварного шва, который образует сварной шов в точке, где он затвердевает. Сила прикладывается до, во время и после подачи тока, который ограничивает площадь контакта.

Существует множество процессов контактной сварки для различных целей, таких как точечная сварка , шовная сварка и стыковая сварка . Каждый из них имеет различное специфическое применение сварки, что делает его оптимальным для конкретной ситуации.

1. Точечная сварка сопротивлением

Точечная сварка сопротивлением широко используется в автомобильной промышленности для соединения стали и в аэрокосмической промышленности для компонентов планера, изготовленных из алюминиевых сплавов. Это одна из старейших и простейших форм контактной сварки, при которой сварной шов образуется путем пропускания электрического тока между двумя металлическими компонентами, в то время как они удерживаются вместе между электродами, обычно изготовленными из сплавов на основе меди из-за его превосходной проводимости. характеристики.

Это одна из старейших и простейших форм контактной сварки, при которой сварной шов образуется путем пропускания электрического тока между двумя металлическими компонентами, в то время как они удерживаются вместе между электродами, обычно изготовленными из сплавов на основе меди из-за его превосходной проводимости. характеристики.

2. Сварка контактным швом

Сварка контактным швом представляет собой разновидность стандартной формы точечной сварки, однако вместо одного точечного стержня производится ряд перекрывающихся стержней. Обычно это делается путем замены обычных электродов для точечной сварки колесами, которые вращаются при подаче между ними деталей. Таким образом, в процессе получается непрерывный сварной шов, а не одиночное пятно. Шовная сварка часто используется при производстве тонких листов, герметичных контейнеров, таких как топливные баки, и, как правило, не подходит для сварки алюминия.

3. Сварка контактным выступом

Сварка контактным выступом — это форма контактной сварки, при которой электричество, усилие и время сварки концентрируются на выпуклых «выступах» на поверхности. Выступающая сварка обычно используется для сварки более толстых материалов, чем более тонкие металлические детали, для которых обычно требуется точечная сварка, и часто не для металлов. Он используется в основном в электротехнической, автомобильной и строительной промышленности.

Выступающая сварка обычно используется для сварки более толстых материалов, чем более тонкие металлические детали, для которых обычно требуется точечная сварка, и часто не для металлов. Он используется в основном в электротехнической, автомобильной и строительной промышленности.

4. Стыковая сварка сопротивлением

Стыковая сварка сопротивлением представляет собой процесс, при котором два компонента с одинаковым поперечным сечением могут быть соединены вместе за одну операцию, которая происходит одновременно по всему затронутому объекту, а не только в небольших местах. Применение стыковой сварки часто связано с проволокой и прутками малого диаметра, обычно до 16 мм в диаметре.

5. Стыковая сварка оплавлением

Стыковая сварка оплавлением аналогична, но в этом случае передача энергии в основном обеспечивается теплом сопротивления, возникающим от самих деталей. Это более быстрый тип контактной сварки, при котором сварщик соединяет детали, применяя некоторое давление, а затем пропуская через соединение сильный ток, который выжигает неровности поверхности.