Как сделать ручку для ножа в домашних условиях из дерева: Как сделать рукоять ножа своими руками с наборной рукоятью с проставками. Поэтапный мастер класс с фото.

Как сделать ручку для ножа в домашних условиях: из дерева, пластмассы, видео

Автор Admin На чтение 6 мин. Просмотров 614 Опубликовано

Нож – это не только обязательный атрибут на любой кухне, но и действительно незаменимый помощник на охоте, рыбалке и в путешествии. Другими словами – все активные виды отдыха трудно представить без ножа. Купить его довольно просто. В наше время на рынке существует множество моделей разного размера, формата и цвета. Но ни один не сравнится с тем, который вы сделаете своими руками. И о том, как сделать ручку для ножа, работая в домашних условиях, мы поговорим далее.

Самодельный нож имеет много преимуществСодержание

- Рукоять из дерева

- Завершение

- Рукоять из пластмассы

Рукоять из дерева

Как сделать ручку для ножа, зависит в первую очередь от того, какой нож вы будете делать или имеете. А еще важно определиться с материалом, из которого будет изготовлена данная деталь.

А еще важно определиться с материалом, из которого будет изготовлена данная деталь.

Не спешите выбрасывать любимый нож, если сломалась ручка. Приложив немного усилий, вы получите прекрасный результат. Наиболее популярна самодельная ручка для ножа из дерева, потому что этот материал легко достать, и с ним просто работать. Представленный вариант сможет воплотить в реальность даже новичок такого дела. Преимущество данного варианта заключается в том, что параллельно можно создать не только ручку, но и ножны.

Также читайте: Как сделать теннисный стол своими руками.

[stextbox id=’info’]Проще всего работать с ножом, который имеет длинный хвостик. Изначально следует сделать хвостику форму волны. Для этого используйте напильник. Благодаря такой форме нож будет надежно и крепко сидеть в рукояти.[/stextbox]

Как альтернативу можно заменить его на стамески или же нож, которым пользуются сапожники. Но резец будет более подходящим вариантом, поскольку с его помощью можно без лишних хлопот сделать контуры четкими и максимально аккуратными. Следует на внутренней поверхности вырезать по наметке контур хвостика ножа.Наметка должна быть максимально точной

Как альтернативу можно заменить его на стамески или же нож, которым пользуются сапожники. Но резец будет более подходящим вариантом, поскольку с его помощью можно без лишних хлопот сделать контуры четкими и максимально аккуратными. Следует на внутренней поверхности вырезать по наметке контур хвостика ножа.Наметка должна быть максимально точнойТеперь требуется на обе дощечки с вырезом и сам хвостик ножа нанести слой клея на основе эпоксидной смолы. При соединении следует убедиться, что все везде прилегает плотно и нигде нет выступов и перекосов.

[stextbox id=’alert’]Плюс такого способа создания рукояти – это то, что не придется делать заклепки и морочиться с их фиксацией. Положив заготовку под увесистый груз нужно оставить ее, чтобы клей хорошо высох. Не менее, чем через сутки можно начинать процесс изготовления снова.[/stextbox]

Интересно: Качели-гнездо своими руками.

Если хотите сделать ножны для своего ножа, то технология их создания такая же.

- На двух дощечках нужно наметить и вырезать контуры. И по такой же схеме произвести склеивание двух частей.

Лекало для ножен

- Сушить все необходимо под гнетом.

- Финальным этапом является шлифовка изделия, как ручки для ножа, так и ножен для него. Нож следует «одеть» в созданные ножны. Их обработка производится на наждачном станке. Это необходимо для придания ножнам красивой эстетичной формы и сделать углы более гладкими.

Еще читайте: Как сделать беседку из металла своими руками.

Обрабатывать материал такой, как дерево, довольно просто, так что вы легко справитесь с этой задачей. В самом конце нужно сделать финальную шлифовку используя шкурку мелкой фракции.

После обработкиЗавершение

Все уже сделано и практически готово к использованию. Конечно, можно закончить и на этом, но почему не придать своему детищу особого вида? Можно подключить воображение, и с помощью простого карандаша сделать особый рисунок и на ножнах, и на самой рукояти. Используя резец, легко вырезать замысловатые фантазии. Полученные углубления можно заполнить эмалью любого цвета. Таким образом ваш самодельный экземпляр обретет новое обличие.

Используя резец, легко вырезать замысловатые фантазии. Полученные углубления можно заполнить эмалью любого цвета. Таким образом ваш самодельный экземпляр обретет новое обличие.

Почитайте на досуге: Как сделать мыло своими руками.

А чтобы сохранить произведение искусства надолго – нанесите на детали прозрачный лак. И старый нож со сломанной ручкой превратился в настоящий клинок с ножнами, который достоин похвал.

Работа завершенаРукоять из пластмассы

Чтобы сделать ручку для ножа из пластмассы, вам придется поработать немного больше, чем с предыдущим вариантом. В качестве материала можно взять обычные пластиковые бутылки и другие вещи из него. Главное смотреть на маркировку. Цифра 2 или же аббревиатура HDPE требует особых условий переработки.

- Нарезав бутылки на небольшие куски, необходимо поместить все в духовку. Далее следует растопить пластик до тех пор, пока он не станет прозрачным, как на фото. Следует делать это при 165 градусах.

Необходимый уровень расплавления пластика

- При желании можно в данную смесь добавить разноцветного пластика, который будет выглядеть как вкрапления. На рукоять вполне хватит около 7 бутылок. При этом в форму для растапливания следует застелить пергаментную бумагу. Она не прилипает к пластику, и вы легко его вытяните из формы. Пергаментная бумага замени внешнюю оболочку

- Когда все готово, полученную смесь требуется переместить в форму, которую можно создать из обычной фанеры. На данном этапе важно приложить все свои усилия, чтобы внутри формы не образовались пустоты и пузырьки. Для этого смесь пластика следует очень сильно сжимать и впихивать в форму. А после этого форма должна пробыть в тисках не менее полусуток до полного затвердения. Не забудьте, что размеры заготовки должны быть чуть больше будущей рукояти, ведь ее еще нужно обработать.

Важно добиться идеальной цельности заготовки

- По истечению времени следует разобрать форму и достать затвердевшую заготовку.

Теперь можно срезать лишнее и установить заготовку на точильном станке. Далее вы легко придадите рукоятке желаемую форму. Здесь уже все зависит от вашей фантазии.

Теперь можно срезать лишнее и установить заготовку на точильном станке. Далее вы легко придадите рукоятке желаемую форму. Здесь уже все зависит от вашей фантазии. - Когда выбранная форма достигнута, то нужно дать ручке немного остыть. Теперь главная задача сделать ее абсолютно гладкой и равномерной. Для этого понадобится мокрая наждачная бумага.

Важно достигнуть гладкой поверхности

- Теперь, чуть прогрев заготовку, нужно зафиксировать нож внутри рукоятки. Сначала нужно сделать небольшое отверстие, а потом, нагрев хвостик ножа, с силой поместить его внутрь. Остыв, ваша рукоятка крепко будет зафиксирована на ноже.

Готовая рукоятка из пластмассы

Зная, как сделать ручку для ножа, используя инвентарь в домашних условиях, вы дадите вторую жизнь любимым и полезным вещам. Здесь можно открыть себя не только как мастера, но и как дизайнера. Ведь только от вас будет зависеть индивидуальность изделия. А вдохновение можно поискать в видео, которое есть ниже.

[youtube]https://www.youtube.com/watch?v=BfWiJgdPKNo[/youtube]

Как сделать ручку для ножа в домашних условиях, монтаж рукояти из дерева

Автор Валерий Константинов На чтение 10 мин Просмотров 7.3к. Опубликовано Обновлено

Нож состоит из двух основных элементов – клинка и ручки. Современные полимеры позволяют изготовить рукоять для ножа высокого качества. Но не всегда материал способен выдержать человеческие ухищрения. Ничего страшного в испорченной ручке нет. Восстановить или сделать рукоятку ножа своими руками вполне реально в домашних условиях.

Содержание

- Форма и свойства ручки для ножа

- Тип крепления рукоятки

- Накладной монтаж

- Всадной монтаж

- Виды материалов для рукоятки ножа

- Рукоять из кожи

- Рукоять из бересты

- Деревянная рукоятка

- Металлическая рукоять

- Пластмассовая ручка

- Рукоять из синтетических волокон

- Как сделать ручку для ножа: пошаговая инструкция

- Необходимые инструменты и материалы

- Монтаж рукояти

- Оформление и отделка ручки

Форма и свойства ручки для ножа

Эволюция рукояти началась с самого начала появления ножа. Люди опытным путём приходили к наилучшим габаритам, формам и размерам ручки. Понимая, что угловатая форма будет приносить болезненные ощущения и работать долго ножом невозможно.

Люди опытным путём приходили к наилучшим габаритам, формам и размерам ручки. Понимая, что угловатая форма будет приносить болезненные ощущения и работать долго ножом невозможно.

По многим изделиям легко узнать происхождение клинка и национальность его изготовителя. Рукояти для ножей подразделяют по форме на несколько разновидностей:

- История этого типа уходит к жителям древней Руси и японским мастерам. Вогнутая рукоять для ножа удобно ложится в руке. От глубины прогиба ручки зависит предназначение изделия.

- Широко популярно использование в мусульманском мире конусообразных ручек. Черен такого типа, сужается к клинку или в обратную сторону. Геометрическое строение позволяет использовать его прямым и обратным хватом. Для удобства их оснащают гардами. Сегодня широко используются в медицине.

- Самая популярная и неприхотливая – прямая рукоять. Для боевого орудия такую форму применяют редко.

Но кухонный вариант – поистине незаменим. Бытовое использование придаёт ей поистине широчайшую известность.

Но кухонный вариант – поистине незаменим. Бытовое использование придаёт ей поистине широчайшую известность. - Складные модели, ножи ритуального характера, изделия предназначенные к скрытому ношению, имеют – плоскую ручку. Крайне неудобна в работе, рукоять для ножа такого типа, при длительном использовании, оставит на ваших руках немало мозолей.

- Легенда азартных картёжников 19 века – рукоять-упор. Небольшая игрушка, нанесёт вред при попадании в жизненно важный орган.

- Интересная разновидность – рукоять-крючок или пистолетная ручка. В быту вещь абсолютно бесполезная, но южные народы умудрялись ею хитро управляться мизинцем и указательным пальцами.

- Боевые, охотничьи и ножи выживальщика имеют наиболее удобную форму для ведения поединка – выпуклую. Симметричная в продольном сечении довольно удобна в хвате. Форма напоминает бочонок. Разновидностью этого типа является – рукоять-веретено.

Отличается сильной выпуклостью посередине ручки.

Отличается сильной выпуклостью посередине ручки.

Для любых форм рукоятей необходимы дополнительные хитрости, улучшающие их функционал. Ручка с гладкой поверхностью при намокании, будет выскальзывать из рук. Пропитки и специальные покрытия помогут избежать такую нелепость. Существует ещё немало различных хитростей, о которых позже.

Тип крепления рукоятки

Существует два вида крепления рукояти к хвостовику – всадной и накладной. За исключением литых металлических ручек. Имея серьёзные различия в конструкционных особенностях монтажа, все методы по-своему хороши. Применяются в зависимости от назначения клинка. Шаблонная методика изготовления не мешает мастерам.

При всадном варианте комбинирование различных заготовок, приводит к интересным характеристикам рукояти. Немало сторонников и противников различных методов монтажа, единения среди любителей ножей в этом плане не наблюдается.

Каждый приводит свои доводы плюсов и минусов различных способов. Познакомимся поближе с ними.

Познакомимся поближе с ними.

Накладной монтаж

Накладная ручка.Отличается простотой в изготовлении. К широкому хвостовику прикрепляются две пластины. Материал их разный, чаще дерево.Крепление производится с помощью клёпок или винтов. Но необходимо учитывать наличие специального оборудования для монтажа.

Точность в насверливании отверстий и надёжность в креплении клёпок, являются ключевыми манипуляциями. Иначе пластины будут болтаться. К отрицательным моментам относятся: ограничения по форме рукояти, увесистость готового изделия и высокая теплопроводность. Последнее ограничит время работы на морозе.

Всадной монтаж

Всадная ручка.Не менее распространённый тип монтажа и не менее скандальный и спорный в эффективности. Принцип его заключается в насаживании на узкий хвостовик материала и склеивая их.

Затем ручка обрабатывается на шлифовальном станке. Дозволено использовать материал однородного или комбинированного типа.

В таком случае изготовления высока эстетическая составляющая, применяя разные породы дерева с кожей или пластиком – результат получится интересный. Возможность наращивать хвостовик, доваривая электросваркой дополнительный пруток, позволяет сделать рукоять различной длины. Но жёсткость изделия в таком случае – вызывает сомнения.

Возможность наращивать хвостовик, доваривая электросваркой дополнительный пруток, позволяет сделать рукоять различной длины. Но жёсткость изделия в таком случае – вызывает сомнения.

Низкая теплопроводность и доступность достижения на шлифмашине различной формы черна. Является несомненным плюсом.

Виды материалов для рукоятки ножа

Изготовление рукоятки для ножа реально изготовить из различных материалов: растительного, животного или химического происхождения. Деревья различных пород, кости и рога млекопитающих, а также разнообразные отходы нефтедобывающей промышленности в виде полимеров.

Все материалы имеют положительные характеристики для рукоятей, применяемых в определённых условиях. Случается и так – где хорошо дерево, пластику – не место.

Возможна классификация материалов пригодных для изготовления ручки ножа. Рассмотрим наиболее популярные из них.

Рукоять из кожи

Кожа.Кожаное изделие имеет немалую износостойкость. Низкая теплопроводность и приятная на ощупь рукоять изготавливается исключительно всадным способом. Используя натуральную кожу, пользователь должен иметь в виду, что она хорошо впитывает запахи. Для разделочного ножа использовать её не следует.

Низкая теплопроводность и приятная на ощупь рукоять изготавливается исключительно всадным способом. Используя натуральную кожу, пользователь должен иметь в виду, что она хорошо впитывает запахи. Для разделочного ножа использовать её не следует.

Она больше подходит для походного варианта или охотничьего клинка, но свежевать добычу им не стоит. Материал доступный, но и довольно капризный в хранении. Необходимо после использования тщательно его просушивать. А следом пропитывать специальными маслами или защитными средствами.

Рукоять из бересты

Береста.Береста – это верхний слой коры берёзы. Материал не возбраняется снимать с живого дерева, вреда ему не будет.

Частенько используют кору с упавших деревьев, вымачивают её, высушивают и материал для отличной рукояти всадного типа готов. Природный дёготь предотвращает гниение и защищает изделие от влаги.

Низкая теплопроводность позволит долго работать ножом на морозе. Уравновесив тяжесть клинка с рукоятью, легко добиться эффекта поплавка. При неудачном падении ножа в воду он не утонет. Необходимо учесть, что береста сильно впитывает запахи, рыбу и тушу клинком не стоит разделывать.

При неудачном падении ножа в воду он не утонет. Необходимо учесть, что береста сильно впитывает запахи, рыбу и тушу клинком не стоит разделывать.

Деревянная рукоятка

Дерево.Используются для изготовления твёрдые породы дерева. В наших краях их немало: берёза, ясень, слива, вишня, дуб, клён и похожие по жёсткости природные богатства.

Доступность материала, самая многогранная и распространённая в качестве заготовки для рукоятей ножей. Не имея под рукой сухого деревянного бруска, рукоять для ножа реально выполнить из паркетной доски.

Купив в строительном магазине одну пластину – хватит его на несколько рукоятей различного типа. В некоторых характеристиках древо немного проигрывает синтетическим изделиям. Но эстетическая красота живого дерева и великолепное сцепление с ладонью, делают его прекрасным материалом. А при желании мастера, доступно изготовить на нём резной узор.

Металлическая рукоять

Металл.Изготавливается ручка на этапе ковки клинка, либо на производстве во время литья. Вес изделия становится немалым, что способствует быстрому уставанию руки.

Вес изделия становится немалым, что способствует быстрому уставанию руки.

Работать на морозе голой рукой – дурная затея. Иногда крепят рукоять на хвостовик накладным способом, или приваривают сварочным аппаратом. Затем, доводят на шлифовальном станке до необходимого вида.

Пластмассовая ручка

Пластмасса.Сделать рукоять ножа своими руками в домашних условиях, вряд ли удастся. Такие изделия изготавливают в заводских условиях с применением пресс-форм.

Возможен вариант наливной ручки, разогрев пластмассу и залив её на хвостовик в форме. Но это довольно трудоёмко и огнеопасно.

А довести затем рукоять до нормального состояния, доставит немало хлопот. Забудьте об изготовлении такой рукоятки ножа своими руками, если нет специального оборудования. Не впитывание влаги, запахов, низкая теплопроводность и удобство клинка в руке – несомненные преимущества материала.

Рукоять из синтетических волокон

Текстолит.Очень практичный, с уникальными характеристиками материал – текстолит. Износостойкая, не боится агрессивных сред и механических повреждений, поистине вечная рукоять делается из этого материала.

Износостойкая, не боится агрессивных сред и механических повреждений, поистине вечная рукоять делается из этого материала.

Влага ему нипочём, в руке не скользит, сушка после работы не требуется, запахи не впитывает. Во всех областях характеристики – превосходны. Есть мнение о его недостатке в эстетическом плане.

Но всё зависит от мастера. Применяется он в качестве накладного монтажа и затем шлифуется на станке. Правильно подобранные клёпки и станочная обработка – дадут отличный результат в плане красоты изделия.

Синтетические волокна помогают сделать ручку ножа надёжной и практичной. Их используют в качестве обмотки уже готовой рукояти. Или наматывают на металлический хвостовик с отверстиями. Черен принимает облагороженный вид и приятен при хвате рукой. Нить всегда легко заменить, а в условиях выживания она вполне сгодится для иных целей.

Как сделать ручку для ножа: пошаговая инструкция

У часто используемых ножей существует вероятность поломки ручки. Рассыхание, появление микротрещин в процессе эксплуатации, не рассчитанные нагрузки или случайный удар – всё не на пользу рукояти.

Это реалии жизненного цикла ножа. И плохого тут ничего нет.

Не спешите отправлять остроносого товарища в мусорное ведро, ведь он готов ещё послужить долгие лета, после реставрации. Демонтировать старую изношенную или повреждённую ручку и сотворить рукоятку ножа своими руками.

Необходимые инструменты и материалы

Изготавливать новый клинок или реставрировать старый, дело, требующее определённых навыков и специальных инструментов. Опишем способ изготовления рукояти из дерева. Инструмент и материалы потребуются не сверхъестественные:

- ножовка или электролобзик;

- свёрла и дрель;

- шлифмашина;

- надфили;

- стамеска и наждачная бумага;

- брусок надёжного дерева;

- карандаш, бумага;

- клей эпоксидный;

- морилка, пропитка или воск.

Предназначение клинка и его форма определяют тип монтажа рукояти. Рассмотрим всадной вариант.

Монтаж рукояти

Имея мало опыта в изготовлении рукоятки ножа своими руками, необходимо выполнить эскиз будущего изделия. Это поможет новичку сориентироваться и представить наглядно, к чему стремиться:

Это поможет новичку сориентироваться и представить наглядно, к чему стремиться:

- Подобрав брусок дерева для рукояти ножа подходящий по длине хвостовика и необходимо разметить его снаружи. По этому эскизу будут проходить все манипуляции.

- Наметив отверстие, просверлить дрелью брусок на необходимую глубину. Примеряйте хвостовик, необходимо добиться подходящего углубления. Он не должен болтаться в нём. В работе пригодятся надфили.

- Убедившись в плотном прилегании заготовок, обильно промазываем их клеем и склеиваем. Деталям необходимо дать высохнуть. Для надёжного склеивания профессионалы используют специальный пресс продольного действия. Любителю достаточно установить конструкцию вертикально и прижать сверху тяжёлым предметом.

- Просыхает клей 24 часа, по истечении времени следует заняться внешней обработкой рукояти. Черновую отделку позволительно выполнить другим ножом или лобзиком.

Затем на шлифовальном станке обработать в соответствии с разметкой. В заключение обработать наждачной бумагой.

Затем на шлифовальном станке обработать в соответствии с разметкой. В заключение обработать наждачной бумагой.

Древесину необходимо насытить специальной пропиткой или воском. Зависит от целей применения клинка и желания мастера.

Оформление и отделка ручки

Рукоять для ножа реально украсить резными узорами и орнаментами. Необходимо выяснить – целесообразность этих действий. Резьба по дереву сделает нож уникальным и красивым. Но эксплуатация его в походных или охотничьих условиях буквально негативно скажется на рисунке.

Резьба на рукояти.Вероятность истирания самой резьбы, забивание её грязью и наполнение влагой, имеет потенциал негативно сказаться на долговечности рукояти. При декоративном назначении клинка – выглядеть декорирование будет замечательно, но тяжёлые рабочие условия дадут обратный результат.

Неплохим вариантом украшения, является оплётка рукояти, которая позволит продлить жизнь изделия и при необходимости использоваться в качестве бечёвки.

Как стабилизировать древесину для ножевых весов

Краткий обзор

Стабилизация древесины — это процесс укрепления древесины, чтобы она больше не реагировала на изменения влажности. Стабилизация может быть выполнена в пять этапов: сушка древесины, загрузка вакуумной камеры, пропитка древесины смолой, отверждение древесины и окраска древесины.

Древесина является наиболее часто используемым материалом для рукояток ножей, но сначала ее необходимо стабилизировать. Будучи натуральным материалом, он чувствителен к изменениям температуры и влажности и может расширяться или сжиматься, что вызывает проблему, когда требуются жесткие допуски (например, при изготовлении рукояток ножей). В этом блоге мы покажем вам, как стабилизировать древесину для рукояти ножа, чтобы она надежно и прочно держалась.

Что такое стабилизация древесины?

В процессе стабилизации из деревянных деталей удаляется влага путем помещения их в вакуумную камеру, которая отсасывает весь воздух. Затем вы вводите акриловую смолу, даете ей пропитать древесину, а затем удаляете ее из камеры, чтобы смола могла затвердеть, обычно с поддерживающей термообработкой. В результате получается стабильный кусок дерева, который больше не будет реагировать на изменения влажности.

Затем вы вводите акриловую смолу, даете ей пропитать древесину, а затем удаляете ее из камеры, чтобы смола могла затвердеть, обычно с поддерживающей термообработкой. В результате получается стабильный кусок дерева, который больше не будет реагировать на изменения влажности.

Прочие преимущества стабилизации:

- Древесина становится более устойчивой к гниению

- Легче обрабатывать

- Материал больше не подвергается воздействию интенсивного УФ-излучения или высокой влажности

Вы заметите, что, несмотря на то, что они пропитаны акриловой смолой, рукоятки ножей по-прежнему выглядят и ощущаются как деревянные, а не пластиковые.

Лучшая древесина для стабилизации

Имейте в виду, что не вся древесина хорошо стабилизируется. Лучше всего выбирать древесину с низкой плотностью и большими порами, например, березу, популярную породу или бук. Древесина, подобная приведенной ниже, обычно не подходит из-за ее маслянистой и смолистой природы, высокой плотности и более мелких пор.

- Черное дерево

- Олива

- Палисандр

- Хвойные породы

Некоторые виды древесины содержат большое количество дубильных веществ, которые ухудшают впитывание стабилизирующей смолы и могут препятствовать оптимальному процессу отверждения.

Процесс стабилизации древесины

Стабилизация древесины обычно осуществляется путем термореактивной смолы. Этот шаг позволяет ему полностью проникнуть в древесину после введения и отверждаться под воздействием тепла для получения наиболее стабильных результатов.

Одним из самых популярных продуктов является смола марки Cactus Juice, которая достигает максимальной стабильности при выпекании в духовке. Другие производители ножей используют эпоксидную смолу, которую необходимо вводить с помощью вакуумной камеры, чтобы достаточно глубоко проникнуть в древесину.

Шаг первый: сбор материалов

Вам потребуются следующие материалы и оборудование:

- Сухая древесина, идеальная влажность 5% или меньше.

- Алюминиевая фольга

- Вакуумный насос

- Вакуумная камера со счетчиком, клапанами и шлангом

- Обычная или тостерная печь

- Средства защиты (фартук, перчатки, очки)

- Краситель или краситель, если вы хотите потом покрасить ручки.

Шаг второй: высушите древесину

Если вы знаете, что древесина, которую вы используете для рукояток ножей, не была предварительно высушена, установите температуру в духовке на 250℉ и дайте заготовкам выпекаться не менее двух часов. Затем поместите их в герметичный пакет для заморозки и охладите до комнатной температуры. Если внутри пакета появляется конденсат, значит, в древесине осталось слишком много влаги, поэтому поместите детали обратно в печь и повторяйте, пока пакет не станет прозрачным.

ПРИМЕЧАНИЕ: Убедитесь, что пакет для заморозки герметичен. В противном случае древесина будет поглощать влагу из воздуха и мешать сушке.

Третий этап: загрузка вакуумной камеры

Когда древесина достаточно высохнет, поместите ее в вакуумную камеру. Разместите их достаточно широко друг от друга, чтобы стабилизирующая смола могла добраться до них со всех сторон и утяжелить их, чтобы они не всплывали вверх во время стабилизации. Вы можете использовать утяжеленную сетчатую сетку или противоскользящий коврик, прикрепленный к стенке вакуумного резервуара.

После закрепления деревянных деталей залейте смолу, пока уровень жидкости не будет примерно на 15 мм выше уровня дерева. Во время стабилизации уровень смолы немного падает по мере ее впитывания, и вам нужно убедиться, что среды достаточно для выполнения работы.

Шаг четвертый: Начало насыщения

Закройте камеру и активируйте ее, чтобы можно было начать процесс удаления воздуха. Вы заметите, что по мере выхода воздуха из дерева смола начинает «кипеть». Если она начинает чрезмерно пениться и стекать, дайте воздуху медленно выйти и подождите, пока пена не растворится. При необходимости повторите. Когда смола перестанет пузыриться, это означает, что весь воздух вышел и ваша древесина полностью пропитана.

При необходимости повторите. Когда смола перестанет пузыриться, это означает, что весь воздух вышел и ваша древесина полностью пропитана.

Этот шаг обычно занимает около часа, хотя иногда это может занять больше времени. Выключите вакуумную камеру, убедившись, что клапан сначала закрыт, и оставьте древесину на некоторое время. Затем выньте их, дайте хорошо стечь и тщательно промокните бумажными полотенцами.

Совет: Вы можете повторно использовать причину. Перелейте его в герметичный контейнер и храните в темном, сухом месте при максимальной температуре 68℉.

Шаг пятый: вылечить древесину

Плотно оберните каждую часть ручки одним листом алюминиевой фольги и предварительно разогрейте духовку до температуры от 160 до 200 ℉, используя термометр для духовки, чтобы убедиться, что нужная температура достигнута. Затем поместите обернутые ручки в духовку матовой стороной наружу и глянцевой стороной внутрь и оставьте их там не менее чем на 60, но не более чем на 9 часов. 0 минут. Когда процесс завершится, осторожно удалите древесину, используя защитные перчатки.

0 минут. Когда процесс завершится, осторожно удалите древесину, используя защитные перчатки.

Вы заметите, что древесина стала намного тяжелее после стабилизации. Вы хотите сделать хорошо сбалансированный нож, который удобно держать и использовать, поэтому подумайте о весе рукоятки, когда будете готовы наложить шкалы на лезвие.

Шаг шестой. Окрасьте древесину (необязательно)

Если вы хотите окрасить древесину, приобретите красящую среду от того же производителя, который произвел смолу, чтобы не было неожиданных результатов из-за несовместимых химических веществ или ингредиентов.

Обратитесь к специалисту по абразивным материалам

Красивая, хорошо отполированная рукоять подчеркнет красоту готового ножа. Red Label Abrasives упрощает процесс, предоставляя комплексные комплекты для изготовления ножей с абразивами, необходимыми не только для придания формы и полировки лезвию, но и для изготовления рукоятки, которая будет привлекательной и удобной для удержания. Мы поддерживаем профессиональных и любителей ножей уже более 35 лет и ответим на любые ваши вопросы о наших абразивных продуктах. Дополнительную информацию можно получить по телефону 844-824-19.56 или заполните нашу контактную форму.

Мы поддерживаем профессиональных и любителей ножей уже более 35 лет и ответим на любые ваши вопросы о наших абразивных продуктах. Дополнительную информацию можно получить по телефону 844-824-19.56 или заполните нашу контактную форму.

How To: Norwegian Knife Making – подгонка, придание формы и отделка рукояти

Статья Бьорна Свенссона на норвежском языке, переведенная на английский Бьорном Якобсеном Октябрь 2022 г. статья для группы производителей ножей в Норвегии.

Он любезно разрешил нам использовать его в Австралии. Если есть какие-либо несоответствия или неясность, это связано с переводом, а не с оригинальной статьей.

Бьорн делает ножи в своем родном городе Рисёр, одном из старейших городов на юге Норвегии.

Вот первая половина статьи Бьорна о том, как он делает рукоять ножа. Вторая часть с резными ножнами будет позже частью II:

Сделайте свой собственный нож

Я попытаюсь показать этапы изготовления рукояти ножа, шаг за шагом, с некоторыми фотографии и объясняя, как я делаю каждый шаг. Нож будет изготовлен из кованого клинка из Асбьёрна Солхейма и с рукоятью из кудрявой березы. Не будет ни валика, ни переднего наконечника, здесь показано, как сделать ручку из цельного куска, в основном с помощью ручных инструментов.

Нож будет изготовлен из кованого клинка из Асбьёрна Солхейма и с рукоятью из кудрявой березы. Не будет ни валика, ни переднего наконечника, здесь показано, как сделать ручку из цельного куска, в основном с помощью ручных инструментов.

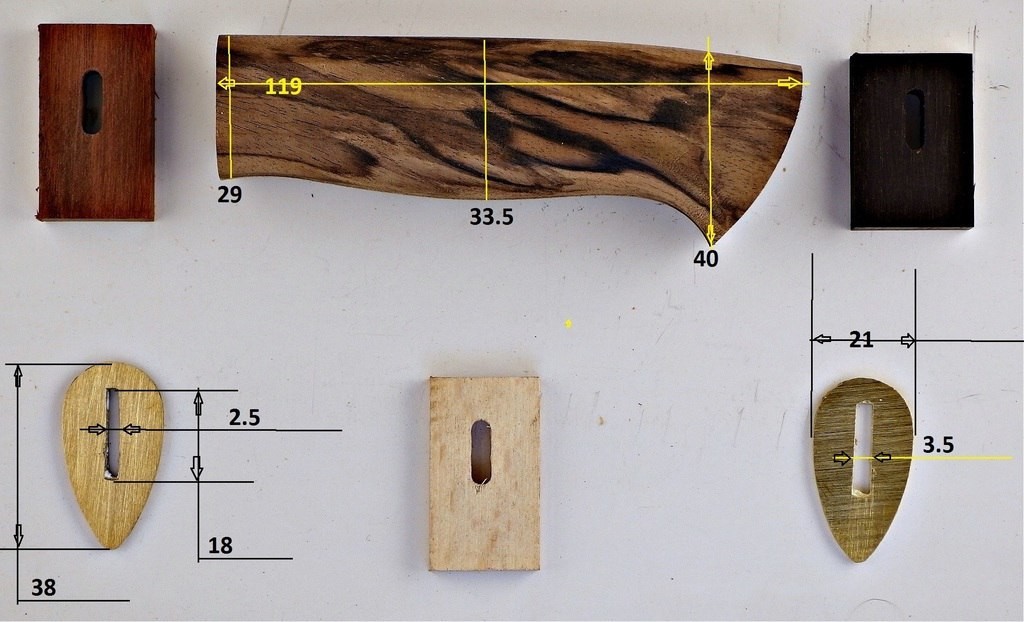

Лезвие ножа и блок рукоятки готовы к началу проекта. Лезвие представляет собой традиционное шлифовальное лезвие Scandi, выкованное из углеродистой стали.

Я начинаю с рисования лезвия на листе бумаги, включая хвостовик. Продление линий от конца лезвия как сверху, так и снизу лезвия влево мимо того места, где будет проходить рукоять, помогает определить, где рукоятка будет располагаться по высоте. Таким образом, я считаю, что размещение ручки выглядит лучше. Сама форма рукоятки представляет собой довольно прямую рукоятку с выемкой ближе к концу для удобного и надежного захвата.

Вырезаю чертеж профиля ручки и приклеиваю его к блоку ручки.

Разметка линий от хвостовика вверх и на переднюю часть блока. А также разметка центра блока, чуть тоньше лезвия. На фото вы можете увидеть карандашные отметки, где будут просверлены отверстия для хвостовика.

А также разметка центра блока, чуть тоньше лезвия. На фото вы можете увидеть карандашные отметки, где будут просверлены отверстия для хвостовика.

Сверление блока

Чтобы просверлить отверстия для хвостовика, 2 внешних отверстия просверливаются под углом, прямо внутри карандашной линии, проведенной для внешней линии хвостовика. Отверстие в середине просверлено прямо вниз.

Полезно сделать отметку на сверле куском ленты или острым предметом на случай, если вы промахнетесь мимо отметки. В этом блоке рукоятки я просверлил 3 отверстия с помощью сверлильного станка, что проще, чем использовать ручную дрель, но это также работает, если у вас есть твердая рука и хорошая цель.

Корончатая пила почти достаточно длинна!

Начало работы с кольцевой пилой может быть немного сложным, но как только она проникнет глубже в материал, это блестящий инструмент, который быстро удаляет материал между 3 отверстиями. Теперь, когда отверстие для хвостовика имеет грубую форму, мы можем начать работать над лезвием.

Теперь, когда отверстие для хвостовика имеет грубую форму, мы можем начать работать над лезвием.

Работа с лезвием

Первым шагом является укорачивание хвостовика, чтобы он поместился в блоке рукоятки. Хвостовик на этом лезвии не закален и легко отрезается ножовкой.

Теперь мы готовы приступить к фактической работе по установке хвостовика лезвия в блок рукоятки. Здесь я использую небольшой стальной рашпиль с тонким лезвием и грубыми зубьями. Это идеальный инструмент для очистки боковых сторон отверстия после кольцевой пилы с хвостовиком и достаточной длины, чтобы достать до дна отверстия.

Важно не соскоблить слишком много материала на этом этапе. Установка лезвия в единый блок требует больше усилий, чем при использовании валика или передней части, поэтому уделите время этому этапу процесса. На фото ниже я вставил лезвие почти полностью. Я продолжаю проверять лезвием и понемногу счищать, стараясь не сделать отверстие шире, чем оно должно быть.

Проведение линий острым карандашом — хороший способ не соскоблить слишком много материала перед повторной проверкой лезвием.

Когда плечи лезвия находятся внутри блока рукоятки, я придаю передней части блока законченную форму. В этом случае я хочу слегка закругленную переднюю часть.

До сих пор мы имели дело только с самим хвостовиком, но я также хочу, чтобы верх и низ лезвия слегка прилегали к блоку рукоятки для очень плотного прилегания. Вставив лезвие в блок рукоятки до упора, я аккуратно отмечаю острым карандашом, как далеко вверх и вниз пройдет лезвие за имеющееся отверстие.

С помощью маленького рашпиля отверстие хвостовика расширяется сверху и снизу до карандашных отметок. Это еще один момент, когда я трачу время, необходимое для того, чтобы сделать все правильно, проверяя лезвие и понемногу счищая его, пока лезвие не подойдет. Обратите внимание, что вместо того, чтобы подпиливать плечи лезвия прямо, я вписываю закругленные плечи в рукоять для более четкого перехода между лезвием и рукоятью. Слишком сильное усилие здесь может привести к разрывам, когда кусок дерева отрывается, оставляя видимый след на поверхности, поэтому работайте медленно и уверенно.

Слишком сильное усилие здесь может привести к разрывам, когда кусок дерева отрывается, оставляя видимый след на поверхности, поэтому работайте медленно и уверенно.

Теперь лезвие полностью вставлено в рукоятку.

Передняя часть блока рукоятки закончена до того, как будет сформирована остальная часть рукоятки. Передняя часть рукоятки отшлифована до зернистости 400, окрашена и снова отшлифована до зернистости 600.

Передняя часть блока окрашена и отшлифована сейчас, а не позже, когда лезвие прикреплено, чтобы не поцарапать лезвие. (Примечание редактора: в Норвегии для окрашивания древесины используется «бейс», это порошкообразная морилка, смешанная с водой для получения необходимого цвета. Краска для кожи также хорошо подходит для окрашивания вьющейся березы)

Я использую черный краситель, который впитывается в волокна вьющейся березы. При шлифовании дерева мелкой наждачной бумагой (зернистостью 400, а затем 600) только верхние, более плоские зерна шлифуются достаточно, чтобы удалить пятно. «Кудрявые» волокна, идущие в блок, сохраняют больше морилки, увеличивая контрастность древесины. Я расскажу о процессе окрашивания немного подробнее, когда мы дойдем до этого шага всей ручки.

«Кудрявые» волокна, идущие в блок, сохраняют больше морилки, увеличивая контрастность древесины. Я расскажу о процессе окрашивания немного подробнее, когда мы дойдем до этого шага всей ручки.

Здесь все готово к склейке, хвостовик протер ацетоном и вклеен в блок двухкомпонентной эпоксидной смолой.

Нож зажимается и эпоксидная смола надежно схватывается. Пролитую эпоксидную смолу удаляют ацетоном.

Проверка контрольных линий

Когда клей высохнет, я проверяю, совпадают ли контрольные линии на чертеже рукояти с верхней и нижней частью лезвия. Если лезвие было установлено под углом, самое время исправить линии.

Я использую ленточнопильный станок для удаления излишков материала, это также можно сделать ручной пилой или рашпилем, но использование инструментов, которые у меня есть, немного ускоряет процесс.

Здесь блок рукоятки формируется снаружи шаблона рукоятки, приклеенного сбоку.

Закругление конца рукояти на дисковом шлифовальном станке.

Здесь я переношу две линии сторон лезвия вниз по центру блока рукоятки. Плоская сторона лезвия помещается на плоский блок так, чтобы блок рукоятки не касался стола. Таким образом, лезвие представляет собой прямую линию, и, увеличивая высоту плоского блока и используя кусок дерева в качестве стола для карандаша, я получаю прямые линии, следующие за лезвием для истинного центра блока.

(Примечание редактора: это простой способ добиться того, что в противном случае сделали бы гранитная поверхность и цифровой высотомер) стороны немного вниз. Это экономит на том, сколько пыли будет создано позже.

Теперь у нас есть осевые линии сверху и снизу блока, следующие за лезвием, и здесь я рисую линии по бокам рукояти. Они нарисованы, чтобы помочь закруглить верхнюю и нижнюю часть ручки симметрично. Линии можно начертить карандашом, следуя внешней кривой блока, так как внешняя сторона уже соответствует линиям шаблона. Где эти линии находятся на рукоятке не критично, их больше надо отметить примерно на 1/3 высоты рукоятки посередине, высота одинаковая с обеих сторон.

Здесь я начинаю придавать ручке закругленный профиль. Имея две линии на верхней части рукояти (по бокам лезвия) и линии по бокам лезвия, легко сделать его достаточно симметричным, счищая все, что находится между этими линиями. Это удаляет «углы» со всех 4 сторон.

Обратите внимание, что рашпиление не доходит до задней части рукояти, я оставляю там больше материала и займусь этим позже. Конечно, этот шаг также можно выполнить на ленточной шлифовальной машине, здесь показано, что это можно легко сделать вручную с помощью рашпиля и напильника, это также дает высокую степень контроля в областях кривых, таких как торец рукоятки.

На фотографии ниже я рисую новые опорные линии, чтобы сохранить симметрию между сторонами. Нижняя линия карандаша снова проводится, удерживая карандаш в крепкой хватке и следуя кривой от нижней части ручки с обеих сторон. Другая нарисованная линия находится на плоских сторонах ручки, немного впереди середины. Смысл в том, чтобы иметь линию одинаковой длины от передней части блока, чтобы помочь с симметрией, а не точным расстоянием от передней части.

Отметьте переднюю часть блока, поместив деревянную прокладку на лезвие и нарисовав линию карандашом. Делая это на обеих сторонах лезвия, вы получаете контрольную линию толщины, оставшуюся от передней части рукоятки, и позволяет легко получить одинаковую толщину с обеих сторон. Элсон обратите внимание на фото, как рукоятка была обточена до нарисованных карандашом линий, эти линии очень помогают добиться одинаковой толщины с обеих сторон, а закругленный живот должен достигать одинаковой высоты с обеих сторон.

Показ ручки грубой формы сверху или со стороны корешка. Обратите внимание, как стороны были скошены от карандашной линии на стороне рукояти прямо перед серединой, к сторонам лезвия, нарисованным на фотографии выше.

Единственные плоские поверхности, оставшиеся на рукояти, — это узкая полоска сверху и снизу между двумя линиями, проведенными от лезвия, и плоские стороны между первоначальными двумя линиями, которые мы нарисовали по бокам.

На мой взгляд, такая форма обеспечивает удобный хват.

Мы готовы начать работу над торцом рукояти. Используя овальный шаблон, начертите фигуру, убедившись, что верхняя и нижняя часть овала размещены на центральной линии, которую мы получили, нарисовав боковые линии лезвия «за углом» сверху и снизу на задней части блока.

Я использую шлифовальный барабан на сверлильном станке, чтобы грубо придать торцу рукоятки внешнюю сторону карандашной линии, затем зажимаю лезвие в тисках и подпиливаю до более точной, закругленной формы.

Теперь мы собираемся смешать все и сделать окончательную форму рашпилем и напильником.

Обратите внимание на карандашную линию, проведенную на плоских сторонах рукоятки, на расстоянии 5-6 мм от конца по всему периметру. При округлении и рашпиливании, чтобы сгладить форму рукоятки, держитесь подальше от этой последней части конца рукоятки.

Вся ручка округляется, а плоские поверхности медленно сливаются с боковыми сторонами. На фотографии ниже вы можете видеть, насколько грубый рашпиль позволяет быстро удалить материал, поэтому стоит работать медленно и продолжать сравнивать стороны на предмет симметрии.

До сих пор мы старались не снимать слишком много с торца рукояти. Теперь пришло время придать изогнутому концу окончательную форму. Для этого шага я использую шлифовальный барабан на дремеле, но напильник также подойдет. Ручные инструменты дают больше контроля, чем ленточная шлифовальная машина, на ленточной шлифовальной машине можно легко потерять задний перевернутый угол ручки.

Верхняя часть рукояти все еще слишком высока, если смотреть сбоку, поэтому я рисую линию от острия лезвия. Будьте осторожны, чтобы эта линия не указывала вверх или вниз, а следовала за стержнем лезвия. Нарисовав эту линию так, чтобы она заканчивалась слишком высоко на конце ручки, лезвие будет направлено немного вверх, а не на одной линии с ручкой.

Верх рукоятки обтачивается до карандашной линии с обеих сторон, затем закругляется и выравнивается.

Все стороны рукоятки обтачиваются и сглаживаются, чтобы удалить следы рашпиля, прежде чем можно будет начать ручную шлифовку. Это помогает создать округлую, удобную ручку, которая хорошо лежит в руке.

Это помогает создать округлую, удобную ручку, которая хорошо лежит в руке.

Здесь я вручную шлифую ручку, постарайтесь удалить все царапины. Они проявляются в виде белых слабых линий, белая линия — это пыль внутри царапины, поэтому продолжайте шлифовать, пока они не исчезнут. Я использую шлифовальные сетчатые накладки от Abranet, но наждачная бумага также подойдет.

Это окончательная форма ручки. Поскольку рукоять сделана из кудрявой березы, я покрасил ее морилкой, чтобы еще больше подчеркнуть контраст волокон. Для этого я шлифую до зернистости 400, прежде чем можно будет добавить морилку.

Вся ручка была окрашена краской Herdins Black Ivory и оставлена сохнуть.

(Примечание редактора: я купил некоторые из них в Норвегии несколько лет назад, но еще не попробовал их. Я не могу найти, как этот продукт называется на английском языке, или продается ли он за пределами Норвегии и Финляндии. Это представляет собой порошок для морилки, который «состоит из красящих пигментов, которые растворяются в воде и впитываются в древесину». При смешивании с водой производитель может добавлять воду до достижения желаемой темноты цвета. Мастер по дереву может узнать больше здесь. В Австралии Я использовал краску для кожи на вьющейся березе с хорошими результатами, но не уверен, как это на самом деле по сравнению с «beis»)

При смешивании с водой производитель может добавлять воду до достижения желаемой темноты цвета. Мастер по дереву может узнать больше здесь. В Австралии Я использовал краску для кожи на вьющейся березе с хорошими результатами, но не уверен, как это на самом деле по сравнению с «beis»)

Ручка снова отшлифована наждачной бумагой с зернистостью 400, чтобы удалить большую часть пятна, а затем обработана наждачной бумагой с зернистостью 600.

Рукоятку вымачивают в масле в течение нескольких часов, затем удаляют излишки масла, а рукоятку оставляют сохнуть не менее чем на пару дней.

(Примечание редактора: это затвердевающее масло для станков, в описании продукта указано, что оно затвердевает в течение 3 дней)

Нож готов, окончательная полировка не будет выполнена до тех пор, пока ножны не будут готовы.

Поскольку часть этой статьи, посвященная ножнам, будет частью II, мы переходим прямо к концу, где рукоятка отполирована до глянцевого блеска.