Как сделать гнутую спинку стула: Как гнуть спинки для стульев из фанеры? Какая технология изготовления?

Изготовление гнутой спинки для стула — Работа с деревом (Фанера, МДФ, ДСП, Картон/Бумага)

#1 OFFLINE Дмитрий62

Отправлено 13 Март 2019 — 21:56

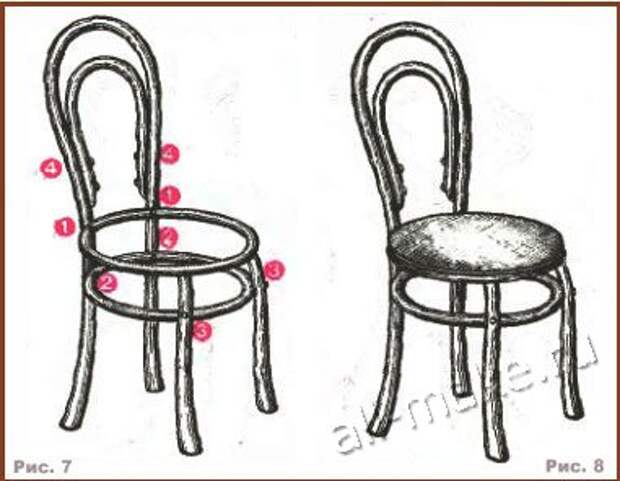

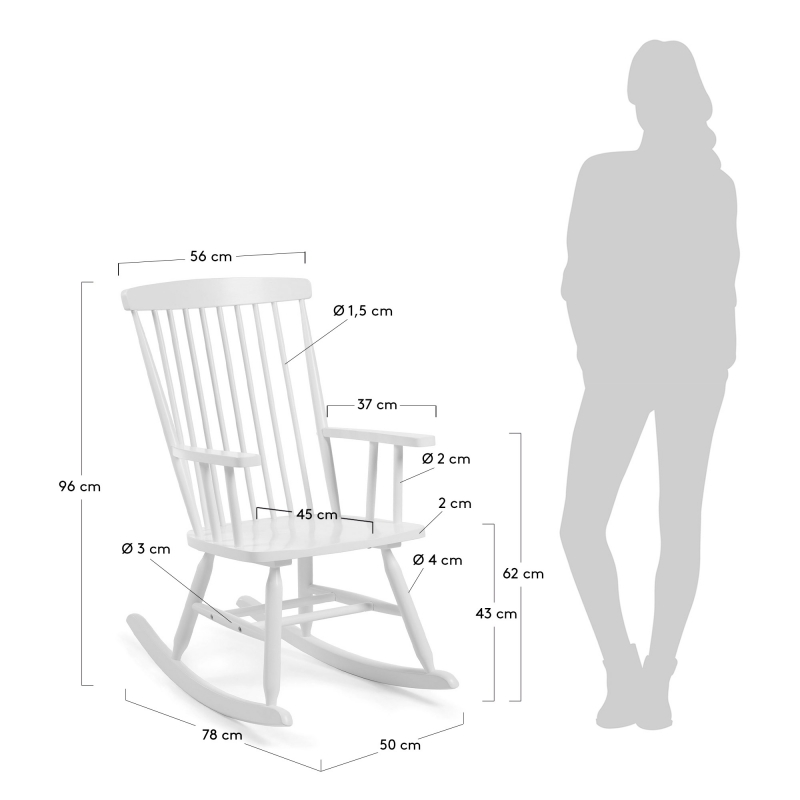

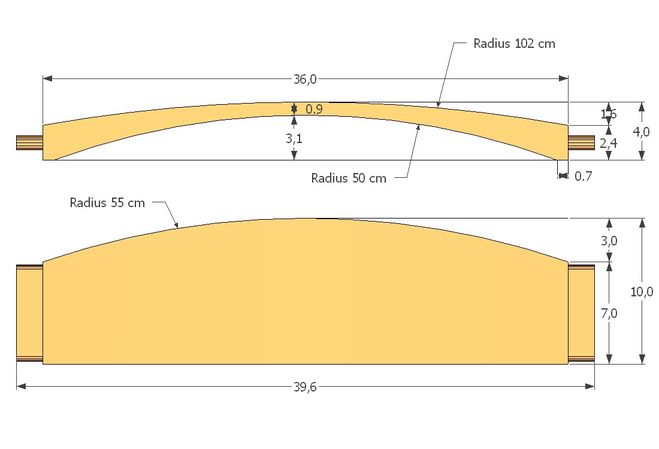

Всем доброго времени суток. Очень нужна помощь профи. Есть 4хосный станочек. Есть изделия которые я хотел бы на них изготавливать. Это собственно спинка для стульчика. Фото приложил.Нужны подсказки в построении УП в ArtCamЕ или в какой то другой проге. Заранее спасибо

Прикрепленные изображения

- Наверх

#2 OFFLINE тот еще наладчик

Отправлено 13 Март 2019 — 22:04

Есть 4хосный станочек.

Есть изделия которые я хотел бы на них изготавливать.

Четыре оси, это токарная или поворотный шпиндель ?

- Наверх

#3 OFFLINE Дмитрий62

Отправлено 13 Март 2019 — 22:15

Четыре оси, это токарная или поворотный шпиндель ?

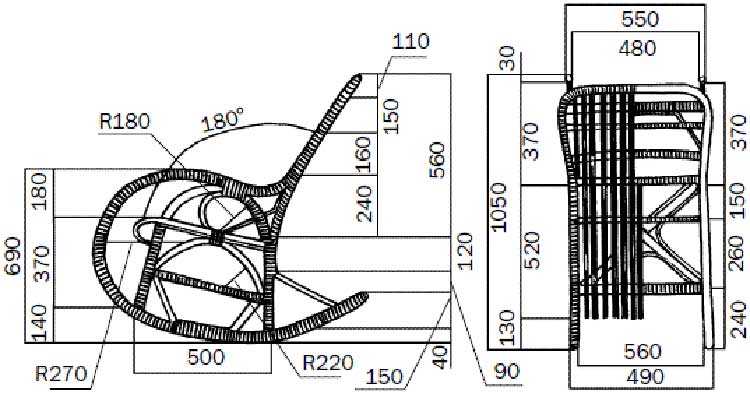

это доп ось подключается

думаю придумать какой нибудь кондуктор для поворота заготовки.там по идеи угол поворота небольшой должен быть.надеюсь что высоты шпинделя хватит

Прикрепленные изображения

- Наверх

#4 OFFLINE belorez

Отправлено 13 Март 2019 — 22:38

Что то я опять сомневаюсь, что тут поворотная ось поможет. Нужна фанерозакатывательная машинка.

Нужна фанерозакатывательная машинка.

- Наверх

#5 OFFLINE Дмитрий62

Отправлено 13 Март 2019 — 22:49

Что то я опять сомневаюсь, что тут поворотная ось поможет. Нужна фанерозакатывательная машинка.

я делаю склейку фанеры по радиусному кондуктору в вакуумном прессе.после рисую по шаблону контур .затем вырезаю на ленточной пиле.дабы освободить руки,хоть немного,хотел подключить чпу.видел видео как гнутые фасады делают на поворотной оси,думал что то подобное попробовать.

Что то я опять сомневаюсь, что тут поворотная ось поможет. Нужна фанерозакатывательная машинка.

есть возможность опустить всю эту конструкцию под стол.стол полностью разбирается

- Наверх

#6 OFFLINE slavyan75

Отправлено 13 Март 2019 — 22:51

этж какой толщины надо фанеру, чтоб такую спинку получить ? миллиметров 60 ?

или на чпу только обрезка планируется ?

Сообщение отредактировал slavyan75: 13 Март 2019 — 22:53

- Наверх

#7 OFFLINE belorez

Отправлено 13 Март 2019 — 22:52

То есть фактически нужна просто обрезка гнутой фанеры по контуру спинки? Тут либо голова поворотная нужна, либо хитрое размещение поворотки под столом, чтобы на большом радиусе разместить заготовку спинки.

Сообщение отредактировал belorez: 13 Март 2019 — 22:54

- Наверх

#8 OFFLINE yaso73

Отправлено 13 Март 2019 — 22:58

Спинка под обтяжку,или под покраску?

- Наверх

#9 OFFLINE Дмитрий62

Отправлено 13 Март 2019 — 22:59

этж какой толщины надо фанеру, чтоб такую спинку получить ? миллиметров 60 ?

или на чпу только обрезка планируется ?

планируется только фрезеровка контура.

Спинка под обтяжку,или под покраску?

под покраску

- Наверх

#10 OFFLINE yaso73

Отправлено 13 Март 2019 — 23:03

Ручной фрезер,шаблон, вакуумный прижим. Скорость дикая. Один минус — шаблон надо придумать.

На станке делать черновую обрезку(с припуском).

Без поворотки.

- Наверх

#11 OFFLINE Дмитрий62

Отправлено 13 Март 2019 — 23:05

То есть фактически нужна просто обрезка гнутой фанеры по контуру спинки? Тут либо голова поворотная нужна, либо хитрое размещение поворотки под столом, чтобы на большом радиусе разместить заготовку спинки.

у меня есть возможность убрать поворотку под стол.радиус спинок около 320мм+-

Сообщение отредактировал Дмитрий62: 13 Март 2019 — 23:05

- Наверх

#12 OFFLINE slavyan75

Отправлено 13 Март 2019 — 23:41

а сначала вырезать, а потом согнуть не пойдет ?)

- Наверх

#13 OFFLINE 3D-BiG

Отправлено 14 Март 2019 — 07:41

это доп ось подключается

думаю придумать какой нибудь кондуктор для поворота заготовки.

там по идеи угол поворота небольшой должен быть.надеюсь что высоты шпинделя хватит

Прикрепленные изображения

На этой пародии на поворотку можно лищь делать гравировку на карандашах, ну, максимум на скалке, но не спинки стульев вырезать, ибо здесь редуктор в лучшем случае 1 к 5..

- Наверх

#14 OFFLINE user-x

Отправлено 14 Март 2019 — 07:56

Всем доброго времени суток. Очень нужна помощь профи. Есть 4хосный станочек. Есть изделия которые я хотел бы на них изготавливать. Это собственно спинка для стульчика. Фото приложил.Нужны подсказки в построении УП в ArtCamЕ или в какой то другой проге.

Заранее спасибо

Здесь нет ни какой 4 осной обработки, и даже 3 осной нет. Это гнутье, и по торцу это прекрасно видно.

- Наверх

#15 OFFLINE yaso73

Отправлено 14 Март 2019 — 08:11

Это гнутье, и по торцу это прекрасно видно.

Думаю,что хочется гнуть большую заготовку,а потом из неё несколько изделий сделать. В этом причина покушений на ось вращения.

ибо здесь редуктор в лучшем случае 1 к 5..

А куда там больше? Надо просто вырезать.

у меня есть возможность убрать поворотку под стол.

радиус спинок около 320мм+-

Получится довольно громоздко и сильно люфтяво. Но работать будет.Если полученный результат устроит — почему нет?

- Наверх

#16 OFFLINE user-x

Отправлено 14 Март 2019 — 09:21

Думаю,что хочется гнуть большую заготовку,а потом из неё несколько изделий сделать. В этом причина покушений на ось вращения.

пардон, но это уже не ось а барабан какой-то)

Гнуть то есть резать спинки стульев на станке с повороткой больше метра в диаметре наверное дороговато)))

Хотя костыль русский человек ко всему придумает.

- Наверх

#17 OFFLINE yaso73

Отправлено 14 Март 2019 — 09:41

Осталось понять ряд моментов:

1. Чем управляется станок?

Чем управляется станок?

2.Умеет ли вопрошающий пользоваться всеми прелестями 4-х координатной обработки?

3.Выдержит ли рама станка этот ужасный эксперимент.

P.S. на самом деле всё это мелочи.Нужно понимать ради чего это.Если надо сделать десять штук — нет смысла напрягаться.Если десять тысяч — тогда есть смысл прыгать.

- Наверх

#18 OFFLINE альфа стиль

Отправлено 14 Март 2019 — 10:58

Пилите ПРЯМО, без поворотки, если устроит боковой скос не перпендикулярный плоскости, потом скругляете кромку.

- Наверх

#19 OFFLINE belorez

Отправлено 14 Март 2019 — 13:12

Я вижу это так: под столом большой барабан на поворотке, под барабан надо положить негра и рядом ящик с гнутыми заготовками; работник прикрепляет заготовку на нижнюю часть барабана, барабан поворачивается, станок выпиливает спинку, а это время негр приделывает следующую. Непрерывный процесс!

Непрерывный процесс!

- Наверх

#20 OFFLINE 3D-BiG

Отправлено 14 Март 2019 — 13:41

А куда там больше? Надо просто вырезать.ибо здесь редуктор в лучшем случае 1 к 5..

А какой момент надо для вырезания? А какой шаг будет на радиусе заготовки?

- Наверх

видео-инструкция как гнуть своими руками, особенности изготовления изделий, стульев, мебели, технология, цена, фото

Статьи

Какие изделия из гнутой фанеры могут использоваться в быту? Чем они удобны? Трудно ли придать сложную пространственную форму фанерному листу самостоятельно? Давайте попробуем ответить на эти вопросы.

Фанерный журнальный столик.

Мебель

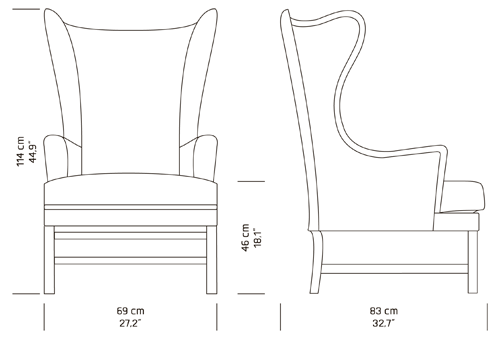

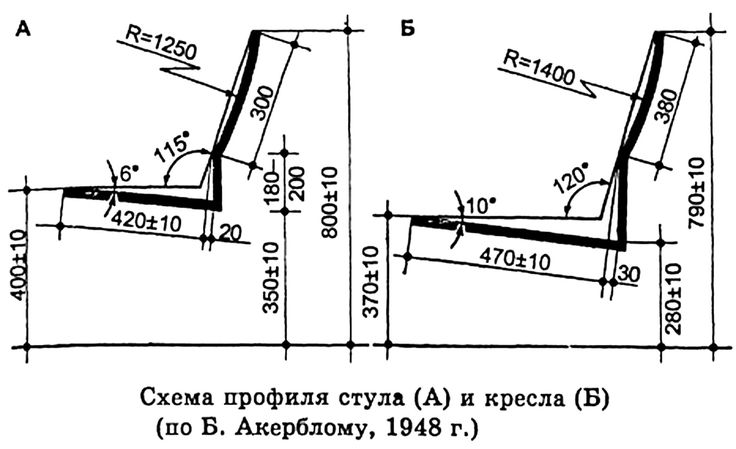

Стул или кресло, как правило, представляют собой компромисс между эргономикой (проще говоря, удобством) и практичностью.

Простое деревянное или фанерное сиденье практически не загрязняется и легко отмывается при необходимости. На нем никогда не останется неопрятных пятен от соуса или жира; вашей кошке наверняка даже не придет в голову поточить о деревянное сиденье когти.

Цена практичности — удобство: горизонтальное плоское сиденье и столь же плоская спинка довольно утомительны при длительной работе или во время застолья.

С другой стороны, все виды мягких мебельных обивок страдают от всех вышеперечисленных неприятностей постоянно. Светлая мебельная ткань темнеет уже за полгода активной эксплуатации; наличие дома животных или детей усугубляет картину.

Мебель из гнутой фанеры обладает достоинствами обоих решений:

- Форма сиденья и спинки равномерно распределяет вес тела по максимальной площади, снижая утомление от статичной позы и не нарушая кровообращение;

- Вместе с тем уход за такой мебелью остается предельно простым.

Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Ей не требуется перетяжка; удаление загрязнений сводится к простой протирке с использованием мягких чистящих средств.

Эргономичное фанерное кресло.

Уточним: со временем на лаке и полировке нередко появляются мелкие царапины.

Стул из гнутой фанеры несложно заполировать войлочным кругом или убрать дефекты повторной лакировкой.

Арки, порталы

Разнообразные арки и вообще проемы сложной формы — еще одно типичное применение гнутых изделий из фанеры.

Фанерная арка в проеме, ведущем на лоджию.

Основные конкуренты этого материала — гипсокартон и штукатурка.

Чем фанера привлекает строителей?

- Возможностью монтажа без каркаса. Для ГКЛ он необходим, причем сборка каркаса для арки правильной формы подчас оказывается очень нетривиальной задачей;

- Скоростью монтажа на фоне штукатурных арок. Чистовая отделка проема возможна сразу после установки арки; если проем отделан штукатуркой, придется сделать паузу продолжительностью не менее недели на время набора прочности цементно — песчаным раствором;

- Механической прочностью.

И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 — 15 миллиметров по силам далеко не каждому.

И штукатурку, и ГКЛ повредить сравнительно легко, а вот нарушить целостность фанеры толщиной 10 — 15 миллиметров по силам далеко не каждому.

Сгибание фанеры

Теперь нами будет изучена технология: как гнуть фанеру, чтобы она навсегда сохранила форму и не утратила прочность.

На практике применяются два решения:

- создание гнутоклееных изделий;

- гибка с распариванием.

Гнутоклееные детали

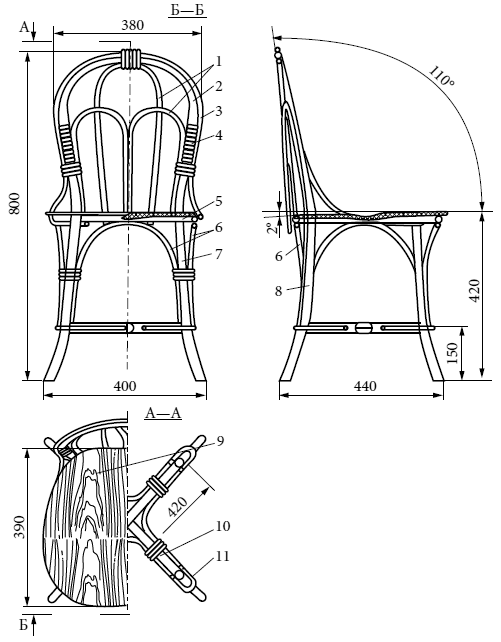

Суть метода — в склеивании большого количества тонких слоев фанеры на фигурном шаблоне.

Деталь набирается из нескольких проклеенных заготовок.

Обратите внимание: идеальным решением будет склеивание отдельных слоев шпона.

Однако на практике куда проще найти в продаже не шпон, а фанеру толщиной 3-4 мм.

Инструкция по изготовлению своими руками арки или сиденья выглядит так:

- Из тонкого листа нарезается несколько заготовок с небольшим (2-4 мм) припуском по размеру. Их количество зависит от требований к итоговой прочности изделия: для стула достаточно полной толщины в 12 — 15 мм, для арки — в 10;

- Из дерева или других подсобных материалов изготавливается шаблон необходимой формы.

Он может быть цельным или каркасным; главное — чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Он может быть цельным или каркасным; главное — чтобы его конструкция позволяла притянуть к шаблону склеенное изделие. Для фиксации могут использоваться струбцины, грузы или обычные веревки с прокладками из рейки или бруска;

Фиксация заготовки на шаблоне.

- Заготовки промазываются клеем ПВА. Его прочность вполне достаточна для надежного соединения слоев шпона: при разрушении детали скорее расслоится шпон, чем сам клеевой шов;

Внимание: волокна верхнего слоя шпона должны быть перпендикулярны оси изгиба.

В противном случае возможно появление трещин.

- Изделие фиксируется и оставляется в статичном положении до полной просушки клея. Для ПВА с учетом воздухопроницаемости фанеры сушка обычно занимает не более двух суток;

- Затем поверхность и края деревянной детали шлифуются и покрываются краской или лаком.

На фото хорошо видны нуждающиеся в обработке края детали.

Важный момент: после нанесения первого слоя покрытия необходима промежуточная шлифовка мелкой наждачной бумагой.

В противном случае поднявшийся ворс (волокна древесины в верхнем слое шпона) сделает поверхность шершавой.

Цельногнутые детали

Можно ли изготовить сиденья или ножки для стульев из цельного листа толстой фанеры? Это возможно; однако вероятность получения бракованного изделия в этом случае будет гораздо выше. Дело в том, что для сгибания древесину придется распарить в горячей воде или, что куда разумнее, на водяном пару; при этом всегда есть риск расслоения шпона.

Как распарить заготовку?

| Метод | Краткое описание |

| Горячая ванна | Изделие помещается в наполненную горячей водой ванну на 30 минут и придавливается любым тяжелым предметом |

| Паровая камера | Из досок собирается пропарочная камера, к которой шлангом подводится струя пара от кипящего чайника. Распаривание занимает 30 — 60 минут в зависимости от толщины листа |

| Увлажнение и утюг | Заготовка обильно смачивается водой и проглаживается горячим утюгом. Операция повторяется до момента, когда лист станет гнуться с умеренным усилием Операция повторяется до момента, когда лист станет гнуться с умеренным усилием |

Распаренная деталь и в этом случае фиксируется на шаблоне и оставляется для просушки на 7 — 10 суток. При значительной толщине заготовки на внутренней поверхности сгиба предварительно делаются поперечные пропилы с шагом 10 мм; после сгибания и просушки детали они заполняются эпоксидной смолой или клеем ПВА с последующей шлифовкой.

Метод подходит для изготовления деталей, внутренняя часть которых будет скрыта от зрителя.

Заключение

Надеемся, что наши рекомендации помогут читателю в создании красивых и необычных изделий. Узнать больше о методах сгибания фанеры поможет видео в этой статье. Как всегда, обсудить наш материал и добавить свои замечания можно в комментариях. Успехов!

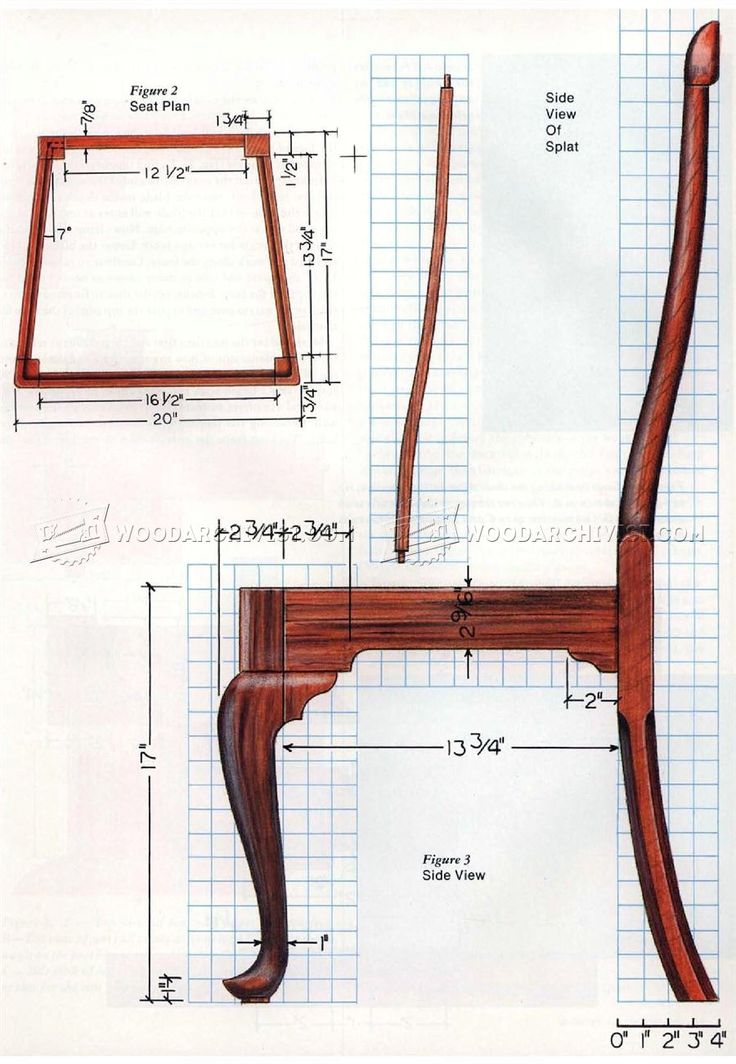

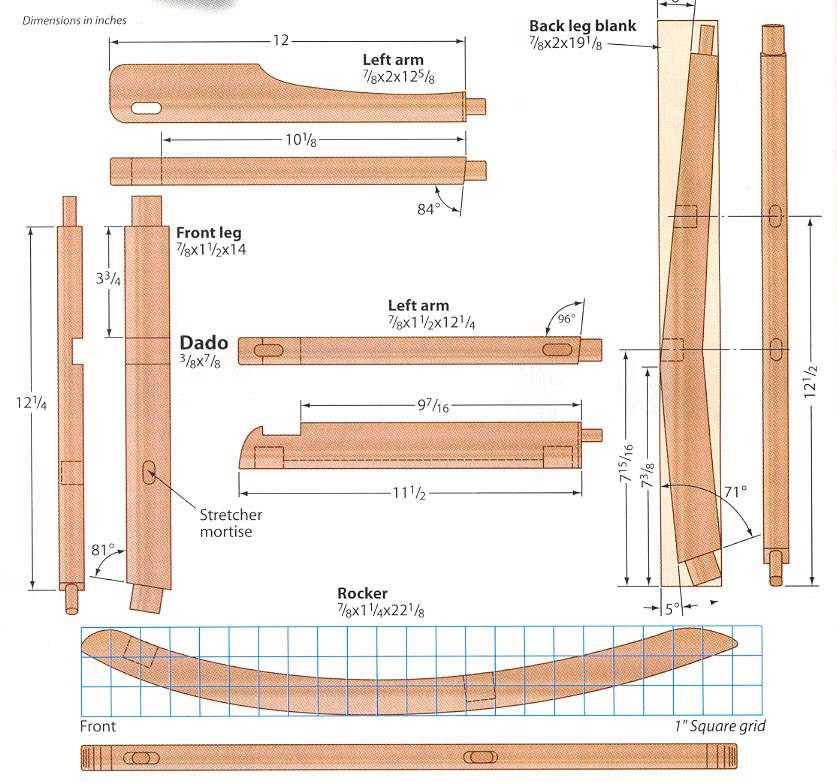

Создание изогнутой мебели — FineWoodworking

Описание: Изгибы добавляют жизни, плавности и энергии предмету мебели; они также добавляют технические проблемы. Брайан Боггс говорит, что владение кривыми жизненно важно для такого мастера, как он, но это также ценный навык, если вы занимаетесь изготовлением шкафов и столов. Вот руководство по трем основным способам получения изогнутых деталей мебели: распиловка, ламинирование и гибка паром. Боггс описывает характеристики каждого подхода, давая советы о том, какие из них лучше всего работают в каждой ситуации.

Брайан Боггс говорит, что владение кривыми жизненно важно для такого мастера, как он, но это также ценный навык, если вы занимаетесь изготовлением шкафов и столов. Вот руководство по трем основным способам получения изогнутых деталей мебели: распиловка, ламинирование и гибка паром. Боггс описывает характеристики каждого подхода, давая советы о том, какие из них лучше всего работают в каждой ситуации.

Прямая линия — упущенная возможность. Мне нравится эта цитата мебельщика Джере Осгуда, волшебника с формами. Именно изгибы и их скульптурные взаимосвязи поддерживали меня с таким энтузиазмом в отношении дизайна мебели на протяжении более трех десятилетий. Кривые движутся и текут, добавляя жизни изделию. И да, они добавляют технических проблем. Владение кривыми жизненно важно для производителя стульев, но это также большое благо для производителя шкафов и столов.

Есть три основных способа получить желаемую кривую: распиловка, ламинирование и гибка паром. Каждый из этих методов занимает важное место в моих проектах. Иногда всех троих приглашают на одно кресло. Понимание преимуществ и ограничений каждого метода и знание того, какой из них использовать в каждой новой ситуации, даст вам свободу привносить в свою работу всевозможные кривые.

Иногда всех троих приглашают на одно кресло. Понимание преимуществ и ограничений каждого метода и знание того, какой из них использовать в каждой новой ситуации, даст вам свободу привносить в свою работу всевозможные кривые.

Здесь я изложу характеристики каждого подхода к изгибу — факторы, которые делают один метод подходящим для получения одной кривой, но неправильным для получения другого. В дополнение к взвешиванию факторов, которые я описываю, вы захотите рассмотреть переменные, характерные для вашей ситуации: вопросы пространства, инструментов, времени и количества повторяющихся деталей, которые вы делаете. Эти факторы также будут определять ваши решения о том, как добиться кривой.

Кривые распила

Распил Пиление — стартовая позиция. Даже если вы освоили паровую гибку и ламинирование, распиловка часто будет стандартным выбором для создания кривой в древесине. Это самый простой и быстрый способ, требующий минимальной настройки. Он позволяет создавать неограниченное количество форм и, в отличие от гибки паром и ламинирования, позволяет создавать различные изгибы на противоположных сторонах заготовки. Это также позволяет вам создавать кривые на складе практически любой толщины — вы ограничены только мощностью используемой пилы.

Это также позволяет вам создавать кривые на складе практически любой толщины — вы ограничены только мощностью используемой пилы.

Ленточная пила — основной инструмент для распиловки кривых. В зависимости от ситуации и вашего набора инструментов, вы, конечно, иногда можете использовать пилу, сабельную пилу или электролобзик. Но ленточная пила — это рабочая лошадка для распиловки кривых.

Ограничения и проблемы – Основным ограничением при распиловке кривых в массивной древесине является непрерывность волокон. Проще говоря, короткое зерно — это проклятие пиленной кривой. Как для структурной целостности, так и для эстетической привлекательности всегда лучше иметь длинное зерно работы — прямо говоря, короткое зерно — это проклятие выпиленной кривой. Как для структурной целостности, так и для эстетической привлекательности всегда лучше, чтобы длинное волокно заготовки максимально повторяло кривую или, по крайней мере, не сопротивлялось этому слишком яростно. Чем меньше радиус кривой, тем выше вероятность того, что вы создадите структурную или визуальную проблему. вам нужно будет спроектировать детали и сориентировать их на необработанном материале, чтобы свести к минимуму короткое зерно и использовать любой естественный изгиб волокна..

Чем меньше радиус кривой, тем выше вероятность того, что вы создадите структурную или визуальную проблему. вам нужно будет спроектировать детали и сориентировать их на необработанном материале, чтобы свести к минимуму короткое зерно и использовать любой естественный изгиб волокна..

Пиление

| Преимущества | Требования | Проблемы и ограничения |

|

|

|

Гнутая ламинация

Гнутая ламинация Изогнутая ламинация будет самой прочной и стабильной из всех возможных. Это позволяет самый тонкий и легкий вариант для создания прочной детали. и он производит заготовку с зернистостью, полностью повторяющей кривую. Этот факт, в сочетании с множеством клеевых соединений лицевых волокон, придает ламинированной детали большую прочность. в отличие от деталей, согнутых паром, ламинированные практически не испытывают упругости, когда вы вынимаете их из формы. Большинство гнутых ламинатов изготавливаются из ламинатов постоянной толщины, но вы также можете создавать изогнутые заготовки с конусной толщиной, склеивая конусообразные ламинаты.

Гнутое ламинирование подходит практически для любой древесины, и для большинства мастерских это проще и легче, чем пропаривание, поскольку изготовление паровой коробки и форм для гибки паром требует больше времени, чем формы, необходимые для ламинирования. Ламинирование также имеет больше смысла, когда у вас есть ограниченный доступ к высушенной на воздухе древесине с прямыми волокнами, необходимой для гибки паром, или когда вы работаете с тропической древесиной, которая обычно плохо гнется паром, но хорошо справляется с гнутым ламинированием. .

Ламинирование также имеет больше смысла, когда у вас есть ограниченный доступ к высушенной на воздухе древесине с прямыми волокнами, необходимой для гибки паром, или когда вы работаете с тропической древесиной, которая обычно плохо гнется паром, но хорошо справляется с гнутым ламинированием. .

Ограничения и проблемы — Структурная целостность изогнутого ламинирования полностью зависит от клеевых соединений. Успешные изгибы требуют точно обработанных ламинатов, равномерного давления по всему изгибу и полного понимания клея.

Несмотря на то, что гнутое ламинирование обеспечивает максимальную прочность детали, это достигается за счет большого количества открытых линий склеивания, которые могут визуально портить изделие. На видимость линий склеивания влияет ряд переменных: текстура древесины, толщина ламината и цветовой контраст между затвердевшим клеем и древесиной. Кроме того, резка лицевой стороны изогнутой ламинированной заготовки может привести к обнажению линий склеивания — иногда с образованием некрасивой широкой полосы, поэтому производители обычно избегают придания формы внешним ламинатам. Формование обычно ограничивается разрезанием краев или сужением ламинатов по отдельности.

Формование обычно ограничивается разрезанием краев или сужением ламинатов по отдельности.

| Преимущества | Требования | Проблемы и ограничения |

|

|

|

Гибка паром

Гибка паром Гибка паром — мой любимый способ изготовления изогнутых деталей. Текстура древесины повторяет каждый изгиб и имеет совершенно естественный вид; согнутая паром часть не имеет клеевых швов, поэтому ей можно придать форму после обработки паром. Если я делаю несколько порций, я обычно предпочитаю приготовление на пару. экономия во многом связана с этим, поскольку деталь, согнутую паром, почти всегда быстрее и дешевле воспроизвести после того, как пароход построен и формы изготовлены.

Текстура древесины повторяет каждый изгиб и имеет совершенно естественный вид; согнутая паром часть не имеет клеевых швов, поэтому ей можно придать форму после обработки паром. Если я делаю несколько порций, я обычно предпочитаю приготовление на пару. экономия во многом связана с этим, поскольку деталь, согнутую паром, почти всегда быстрее и дешевле воспроизвести после того, как пароход построен и формы изготовлены.

Не всякая паровая гибка требует сложных форм. Хотя я мог бы потратить много времени на изготовление производственной формы для сгибания ног, я могу согнуть планки для стульев с веерными спинками вообще без формы — просто струбциной. Я могу внести точные коррективы в форму при сборке, как в холодном виде, так и с помощью фена.

Ограничения и проблемы – Успешная гибка паром требует понимания конкретных пород древесины, которые вы хотите согнуть. вам нужно нагреть древесину ровно настолько, чтобы достичь максимальной пластичности, не слишком ослабляя ее, а формы изгиба должны быть выполнены с учетом тенденции пружинения каждого вида. Кроме того, есть много видов, особенно тропических, которые просто плохо гнутся паром.

Кроме того, есть много видов, особенно тропических, которые просто плохо гнутся паром.

С каждой новой формой, приспособлением и видом приходится учиться. и пока вы не проработаете эти вопросы, обязательно будут какие-то поломки — считайте это небольшой платой за освоение процесса.

| Преимущества | Требования | Проблемы и ограничения |

|

|

|

Для получения полной статьи загрузите PDF-файл ниже.

Дополнительная информация на Fine Woodworking.com:

- Интервью с мастером стульев Брайаном Боггсом. Бен Страно садится и обсуждает с Брайаном Боггсом все, что связано с изготовлением мебели.

- Алмазный способ заточки – Как затачивать стамески и рубанки с помощью алмазных пластин

- Использование спицевого бритья. Даже хорошо настроенное бритье требует практики, чтобы освоить

- Табурет с перекладиной — нетрадиционный подход упрощает столярные работы с круглыми шипами без ущерба для прочности

Просмотреть PDF

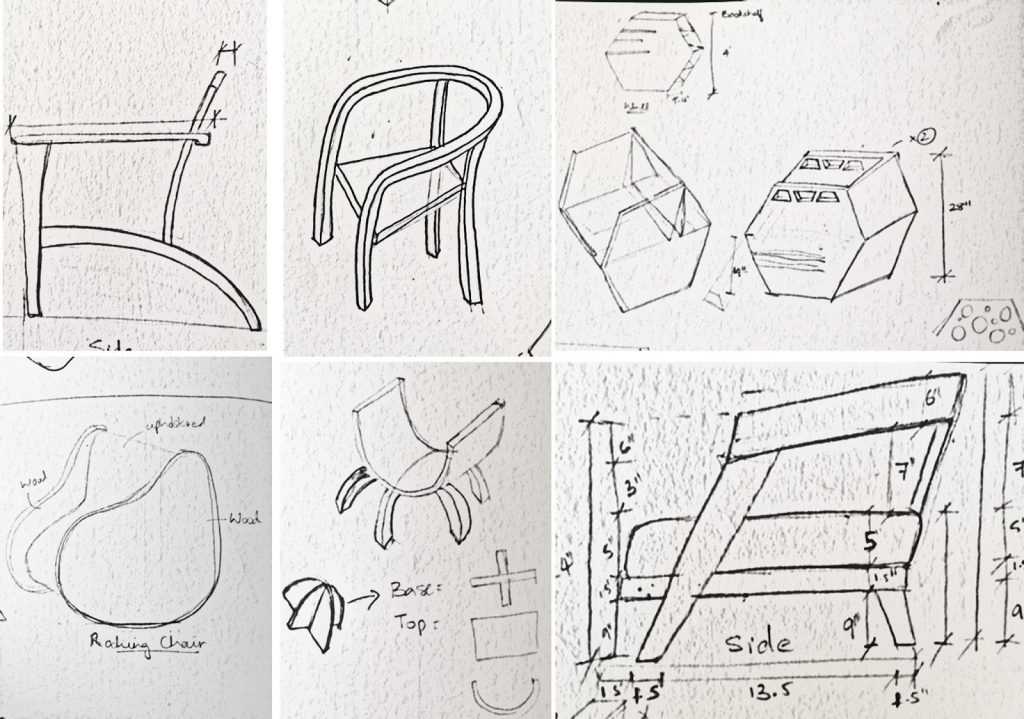

Изогнутый стул из фанеры — 3×3 Пользовательский

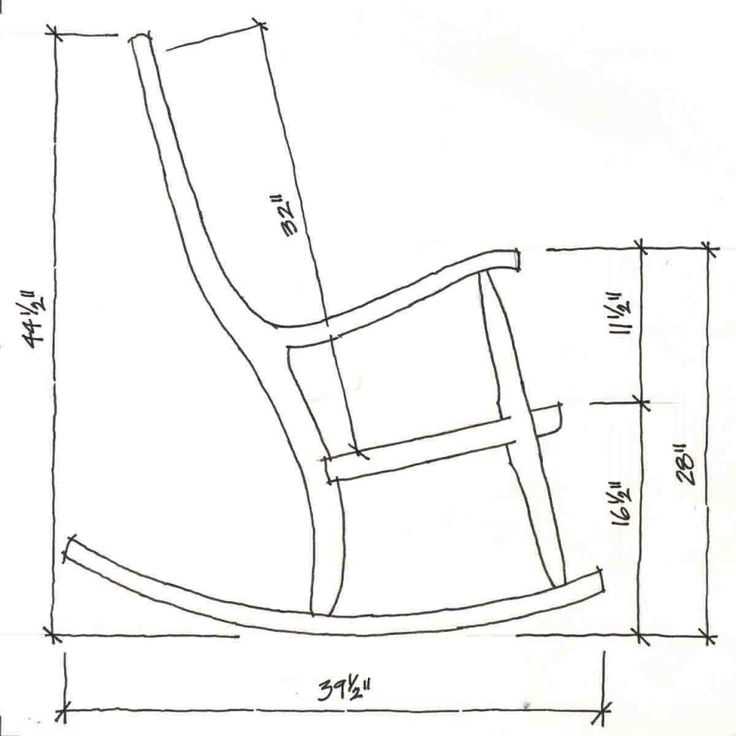

11-й сезон The Builders Challenge немного отличался от других сезонов… На этот раз не было никаких планов, просто тема! Тема была — Что-то, на чем можно сидеть. Вот я и сделал стул! Гнутый фанерный стул!

Здесь много экспериментов с изогнутым ламинированием и двумя типами обработки шпона… Если вам интересно посмотреть, как все это сочетается, посмотрите полное видео сборки ниже!

Первое, что нужно сделать, это сделать форму для гнутого ламината.

Для этого я использовал потрясающий новый инструмент под названием Shaper Origin. Но это можно сделать и с помощью инструментов старой школы.

У вас должно получиться две детали одинаковой формы на обоих концах формы.

После получения правильной формы формы я соединил оба конца с помощью винтов 2×4.

Затем я накрыл эти 2×4 сгибаемой фанерой, чтобы они стали основой формы.

Эта гибкая фанера станет ключом ко всему этому… Мне удалось найти листы 4×4 в одном из крупных магазинов и заказать доставку на дом.

Но для этого стула потребуются листы размером больше 4×4… Я смог найти их у местного торговца лиственными породами.

Он имеет несколько разных названий в зависимости от того, откуда вы его взяли. Это можно назвать покачивающейся доской, гибкой доской, оберткой для колонн или оберткой для бочек….

У меня в заведении так получилось, что она называется «Бочкообразная обертка». Если бы это была обертка «Колонна», она бы изгибалась в другую сторону.

Я обрезал все листы по ширине.

Затем обрезал их по длине на настольной пиле.

Время приклеить их к форме!

Я использовал клей с увеличенным открытым временем, так как знал, что эта операция займет у меня некоторое время.

Я нанесла клей на первые два листа, а затем положила сверху последний лист без клея.

Перед нанесением клея я отметил центральные линии на листах и форме, это позволило мне выровнять все, чтобы я мог закрепить все на месте.

После того, как листы были на месте, я добавил несколько ремней с храповым механизмом, чтобы согнуть все листы вместе и удерживать их все внизу.

После высыхания я нанес на внутренний изгиб шпон на бумажной основе.

Причина использования шпона на бумажной основе была показана в видео…

Я нанес контактный цемент на заднюю часть шпона и на внутренний изгиб стула.

После того, как они оба высохли, я приклеил фанеру к внутреннему изгибу, убедившись, что использовал давление, чтобы убедиться, что он действительно хорошо приклеен и не было пузырьков воздуха.

Затем я приступил к изготовлению фактического сиденья для стула, приклеив панель орехового дерева.

Когда все высохло, я сделал шаблон из МДФ для внутренней части стула и обрезал его так, чтобы он был на 1/2 дюйма шире со всех сторон, потому что он будет сидеть в канавке внутри стула.

Говоря о канавке…

Я поместил кусок сгибаемой фанеры с двусторонним скотчем внутрь стула, чтобы использовать его в качестве направляющей для моего фрезера.

Тогда протащите эту канавку!

Это была немного сумасшедшая задача… но она сработала. Ха!

Я вклеил сиденье в этот паз, но только в передней части стула, убедившись, что в задней части стула осталось немного места, чтобы сиденье могло расширяться и сжиматься.

Просверлил несколько отверстий снаружи кресла через сиденье, только спереди.

И вклеил в эти отверстия дюбеля.

Таким образом, сиденье останется на месте спереди, но останется место для перемещения в спинку кресла.

Я заполнил переднюю часть канавки обрезками, оставшимися от седла.

На облицовку снаружи!

На этот раз я использовал необработанный шпон.

Я обрезал все детали по размеру с помощью линейки и пилы для шпона.

Процесс нанесения необработанного шпона немного отличается от шпона на бумажной основе….

Я наклеил малярную ленту на ОБРАТНУЮ СТОРОНУ шпона в месте шва, чтобы удерживать их на месте.

Затем перевернул все это и приклеил шпоновую ленту на ИЗОБРАЖЕННУЮ СТОРОНУ листов.

Эта лента для шпона имеет клей, который активируется при намокании, а также немного дает усадку, чтобы сблизить швы.

После того, как лента для шпона наклеена, вы можете перевернуть ее и удалить малярную ленту с ЗАДНЕЙ СТОРОНЫ листов.

Нанесите клей для шпона на всю внешнюю поверхность стула.

Поместите шпон и закрепите все это с помощью гибкой фанеры, уплотнителей и храповых ремней.

Теперь… Это сработало. Это было не очень хорошо. Я обязательно воспользуюсь вакуумным прессом в следующий раз, когда буду использовать такие тонкие необработанные шпоны.

После того, как клей для шпона затвердеет, снимите ремни и уплотнители, затем удалите ленту для шпона.

Вы можете легко удалить его, снова намочив.

Пора все убрать!

Я использовал гусеничную пилу, чтобы отрезать передние края.

И кусок гибкой фанеры, приклеенный с двух сторон скотчем к внешнему изгибу, чтобы использовать его в качестве направляющей для циркулярной пилы, чтобы отрезать его до конечной высоты.

Добавлена изогнутая деталь в верхних углах стула с использованием шаблона.

И подготовил его к отделке!

Я использовал шпаклевку, чтобы заполнить пустоты в фанере.

Есть изделия которые я хотел бы на них изготавливать.

Есть изделия которые я хотел бы на них изготавливать.

д.

д.