Изготовление ножей кухонных: Кухонные ножи — Производство и продажа изделий из пластика. «LibraPlast»

Производство ножей

- ИЗГОТОВЛЕНИЕ НОЖЕЙ

- КАК ЗАКАЗАТЬ НОЖ

- ОБЩАЯ ИНФОРМАЦИЯ

Компания ООО НПФ «Синтез» организована в 2006 году. Изначально фирма занималась опытно-констукторскими работами, разработкой и изготовлением специального технологического оборудования, разработкой и изготовлением прессформ, для предприятий выпускающих одноразовую медицинскую продукцию.

В 2008 году на предприятии был организован участок по изготовлению заготовок для некоторых ножевых предприятий г. Ворсмы, который в последствии был преобразован в участок по изготовлению складных ножей. В 2010 году начато производство различных ножей: охотничьих, туристических, столовых, метательных, мачете, топоров и тяпок, для крупных оптовых фирм под ихним брендом.

В техпроцессе производства ножей задействованы сл. виды оборудования:

- — плоскошлифовальные станки 3Г71 и 3Г71М

- -полуавтомат для предварительной взрезки лезвия SM-300J

- — шлифовально-полировальные станки типа ШП

- -оборудование для пескоструйной и виброгалтовочной обработки лезвия

- — оборудование для горячей химической оксидировки лезвия

- — 3D фрезерный станок

- — термопластавтомат и пресс-формы для изготовления ручек из термоэластопласта

- различное вспомогательное оборудование.

Продукция компании сертифицирована в Национальном Центре стандартизации и сертификации гражданского и служебного оружия АНО «Стандарт-оружие».

Готовы рассмотреть предложения по взаимовыгодному сотрудничеству с оптовыми компаниями по продаже данного вида продукции.

В 2008 году на предприятии был организован участок по изготовлению заготовок для некоторых ножевых предприятий г. Ворсмы, который в последствии был преобразован в участок по изготовлению складных ножей. В 2010 году начато производство различных ножей: охотничьих, туристических, столовых, метательных, мачете, топоров и тяпок, для крупных оптовых фирм под ихним брендом. В 2018 году планируется выпуск линейки ножей под собственным брендом. В настоящее время на предприятии накоплен значительный технологический потенциал и опыт. В процессе производства применяется современное оборудование и новейшие технологии позволяющие выпускать продукцию с высокими качественными показателями.

Категории

ООО НПФ «Синтез» — это не «гаражное» производство, а динамично развивающаяся компания. Технологический процесс обработки ножей постоянно обновляется, вводится в эксплуатацию современной оборудование, внедряются новые технологии.

На сегодняшний день предприятие имеет оборудование и квалифицированный персонал способный справится практически с любыми задачами в данном виде деятельности.

Заводское изготовление ножей и их разнообразие в производстве

Качественные инструменты могут делать только талантливые мастера. Они выходят под известными брендами зарубежных фирм. Промышленное изготовление ножей в России налажено в различных местах, но наиболее качественные выпускаются на предприятиях, расположенных в кавказском регионе. И в этом нет ничего удивительного, ведь нож всегда был обязательной принадлежностью горцев, при этом — не только воинов.

Наибольшей заслуженной популярностью пользуются Кизлярский завод ООО ПП Кизляр, Кизлярский завод Kizlyar Extreme и ООО Беркут Кизляр. Кизлярские ножи лучших специалистов этих компаний в широком ассортименте представлены на сайте интернет-магазина Кавказ-сувенир.

Промышленное производство режущего инструмента имеет свои правила и традиции: для его изготовления требуются заготовки, для которых используются различные марки стали и сплавов, знание особенностей и необходимости применения каждого вида готовых изделий, что определяет их размеры, форму, материалы.

Изготовление промышленных ножей – лицензированная деятельность, подтверждаемая соответствующими сертификатами, поэтому для тех, кто хочет приобрести нож для узкоспециального назначения, лучше обращаться в официально действующий интернет-магазин Али Аскерова.

Технология производства

Несмотря на различия, процесс изготовления ножей имеет общие технологические составляющие, строгое соблюдение которых позволяет получить качественное изделие. Все операции производятся на современном оборудовании.

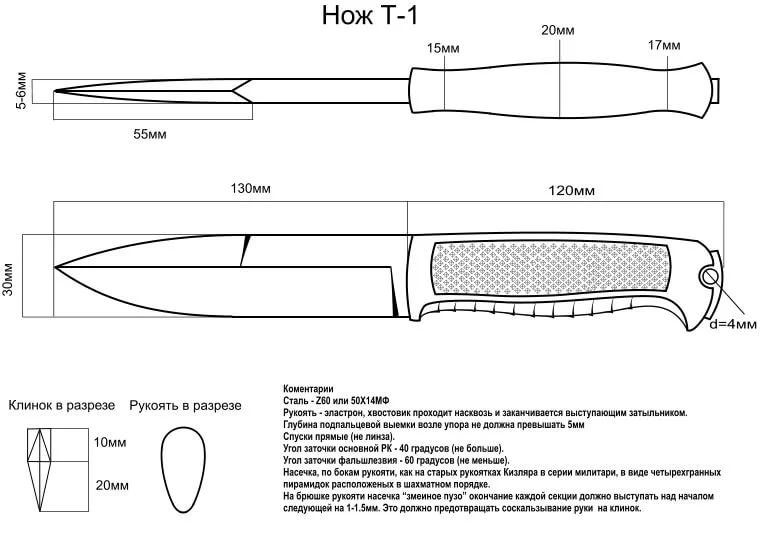

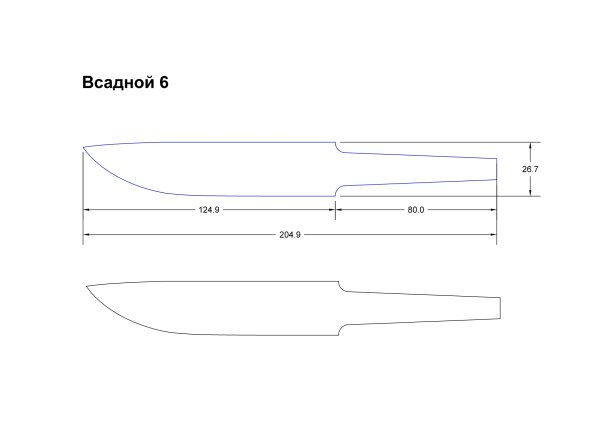

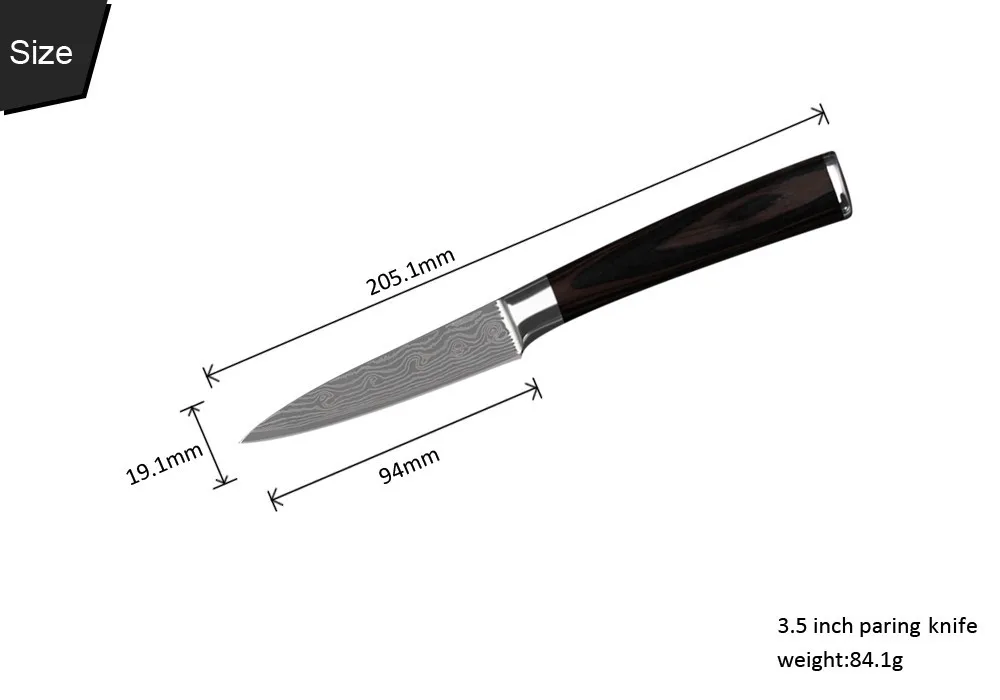

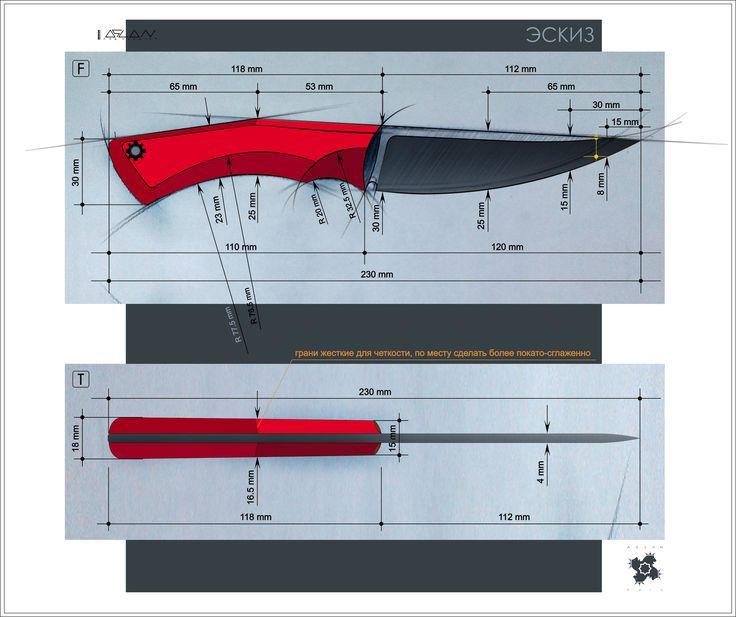

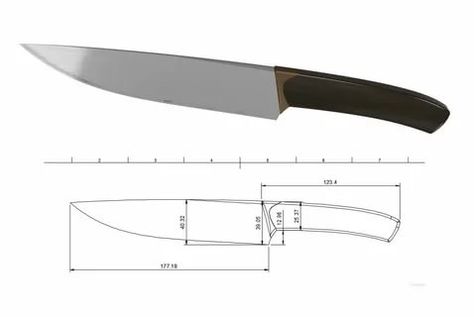

- Заготовку лезвия вырезают из металла соответствующей марки, в соответствии с чертежом. После этого клинок обтачивают и шлифуют.

- Следующим ответственным этапом является формирование плоско-вогнутого «бритвенного» клина, который появляется за счет срезов поверхности лезвия от его задней части к режущей кромке.

- Необходимыми условиями прочности и надежности являются закалка и отпуск клинка, для чего используются электропечи. Твердость полученного лезвия определяется по специальной таблице.

- Полировка – обязательная процедура. Практикой определены взаимосвязи между видами обработки и шероховатостью поверхности. Клинок полируется до 10 класса.

- Если предусмотрено нанесение рисунка на клинок, проводится его гравирование с травлением. Для этого лезвие покрывают лаком, рисунок наносится острым металлическим грифелем, а затем протравливается кислотой.

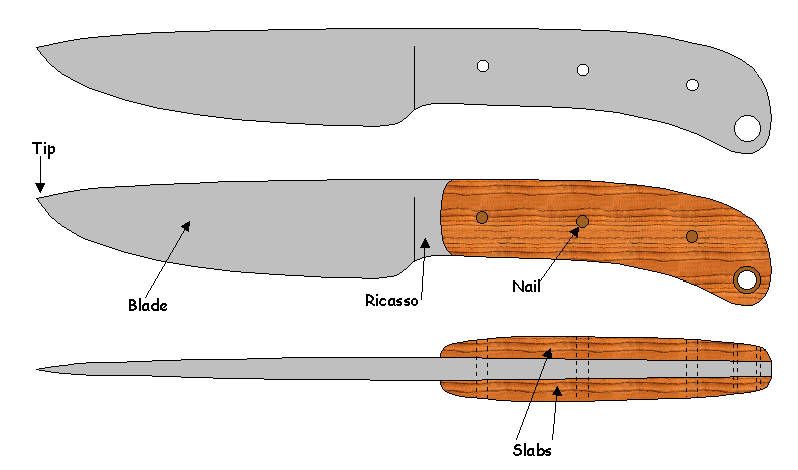

- Кроме метательных, для остальных видов изделий изготавливается рукоять. Традиционно для нее использовали различные виды древесины или бересту. Считается, что рукоятка не только должна удобно лежать в руке, но и не холодить ее, не травмировать, а также иметь водоотталкивающие свойства. Ее насаживают на хвостовик или крепят к нему с помощью заклепок. Сегодня в производстве — не только дерево, но и современный прочный и красивый пластик, композиционные материалы. Если производится изготовление ножей на заказ, клиент может выбрать понравившийся, в том числе – различные сплавы.

- Тыльник и гарда производится из текстолита, других материалов процедурой литья.

Нарядная гарда для подарочного ножа может быть выполнена из сплава с добавлением ценных металлов.

Нарядная гарда для подарочного ножа может быть выполнена из сплава с добавлением ценных металлов. - Заключительным этапом является непосредственно сборка самого изделия и заточка клинка. Он должен насаживаться на часть гарды на глубину 2 мм. Затем производится крепление хвостовика, точная подгонка элементов.

- Заточка осуществляется на специальном оборудовании под определенным углом, зависящим от назначения и модели инструмента.

Что нужно, чтобы изготовить нож

Технология производства ножей промышленным способом и вручную имеет сходство, однако отличается в деталях. Для того чтобы сделать нож самому, потребуются элементарные слесарные приспособления: болгарка, тиски, ножовка по металлу, дрель и другие, которые помогут выполнить режущий инструмент простой конструкции, а также материалы для обработки готового изделия. Из оборудования понадобится гриндер, хотя приобретение шлифовального станка – дорогое удовольствие.

Инструмент для изготовления ножей в промышленных масштабах отличается высокой эффективностью, точностью работы, высоким качеством результата и значительным сокращением сроков производства.

Особенности охотничьих ножей

Нож, как и ружье, обязательная часть экипировки настоящего охотника. Он одинаково хорошо должен выполнять несколько функций: помочь добить подстреленное животное, избавив его от мук медленной смерти, разделать его, а в случае чрезвычайной ситуации, защитить охотника от нападения зверя.

Однако на охоте инструмент используют более широко: им можно нарезать веток для костра или обустройства ночлега, резки продуктов, открывания банок и других дел.

Параметры качественного ножа

Изготовление охотничьих ножей – особое мастерство. Инструмент может стать надежным спутником охотника, важно, если он соответствует необходимым требованиям: сталь обладает твердостью и прочностью, клинок соответствует своему предназначению по форме и остроте. Рукоять должна быть удобной, не скользить в руке, не травмировать ее.

Особенностью металла является сочетание прочности и твердости. Чтобы изделие имело длительный срок эксплуатации, необходимо найти соотношение между этими свойствами. Если сталь очень прочная, то твердость ее будет невысока и, наоборот, чем тверже сплав, тем более хрупким он будет. Наилучшим считается изделие, имеющее их сбалансированное сочетание.

Если сталь очень прочная, то твердость ее будет невысока и, наоборот, чем тверже сплав, тем более хрупким он будет. Наилучшим считается изделие, имеющее их сбалансированное сочетание.

О форме клинка

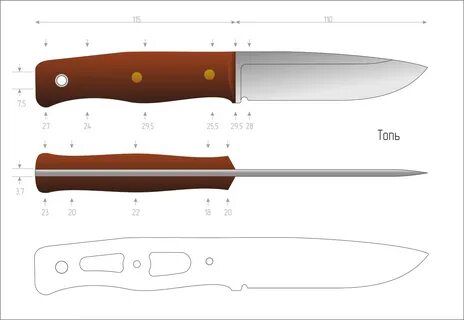

В зависимости от предназначения, лезвие может быть ровным и загнутым, различной ширины и длины. Эти параметры напрямую зависят от использования приспособлений для изготовления ножей. Кроме того, этим же обусловлена форма и жесткость. Она достигается за счет нанесения на клинок специальных желобков.

Не каждый знает и умеет сделать «правильный» инструмент охоты, поэтому изготовление ножей и заточка должны быть доверены специалистам.

На сайте интернет-магазина Кавказ-сувенир представлен широкий выбор охотничьих ножей, которые можно использовать для различных видов охотничьих дел.

Ножи для производства

Режущий инструмент нужен не только для личного пользования — в промышленном секторе достаточно предприятий, где используются эти изделия для различных видов деятельности: обработки древесины и производства вторичных материалов из нее, резки и кроя металла, дробления пластика. Они подразделяются:

Они подразделяются:

- на гильотинные;

- дисковые;

- стружечные;

- рубильные;

- комбинированные и другие.

Изготовление ножей для производства – важный сектор, обеспечивающий деятельность многих предприятий различных отраслей, включая общественное питание, медицину и другие.

Руководство для начинающих по ковке поварского ножа | Основы кузнечного дела

Если вы начинающий кузнец, желающий приступить к простому и легкому делу, которое одновременно и весело, и увлекательно, и даже немного сложно, ножи — отличный способ. Есть много экспертов, которые рекомендуют вам работать над тем, чтобы сделать 100 ногтей или что-то в этом роде, но большинство людей, как правило, считают такие вещи рутиной.

Ножи — это область, которую любят делать большинство новичков. Однако они могут быть и достаточно сложными. Существует множество различных типов ножей, а также множество способов дополнить свой дизайн аксессуарами и сделать его еще более изысканным. Однако, если вы только начинаете, я настоятельно рекомендую сделать поварской нож.

Однако они могут быть и достаточно сложными. Существует множество различных типов ножей, а также множество способов дополнить свой дизайн аксессуарами и сделать его еще более изысканным. Однако, если вы только начинаете, я настоятельно рекомендую сделать поварской нож.

Давайте подробно рассмотрим, как сделать свой собственный поварской нож .

Почему поварской нож?Если вам интересно, почему мы должны делать именно поварской нож, то есть ряд веских причин.

Во-первых, поварской нож сделать несложно. В отличие от других типов ножей, вы можете сделать поварской нож из цельного куска металла. Таким образом, вам не нужно беспокоиться о том, как вы собираетесь сделать рукоять и рукоятку. Это будет тот нож, о котором я говорю здесь.

У других типов ножей и мечей рукоятка и рукоятка могут быть невероятно сложными. Это может варьироваться от оборачивания кожаных ремней вокруг рукоятки до вырезания кусков дерева, которые вы собираетесь вкрутить в саму рукоятку. Если вы читали мое руководство для начинающих по ковке рапиры, то знаете, что изготовление рукояти и рукояти — самая сложная часть для новичков. Возможность пропустить все это делает ковку поварского ножа гораздо более простым занятием для начинающего кузнеца.

Если вы читали мое руководство для начинающих по ковке рапиры, то знаете, что изготовление рукояти и рукояти — самая сложная часть для новичков. Возможность пропустить все это делает ковку поварского ножа гораздо более простым занятием для начинающего кузнеца.

Поварские ножи чертовски практичны. Хотя вы вряд ли будете использовать рапиру, если не будете много фехтовать, поварские ножи весьма полезны в кулинарии. Они также делают довольно приятные подарки друзьям и семье, так что это тоже.

Как только вы научитесь их делать, вы также сможете продавать наборы поварских ножей онлайн. Если вы зайдете на такие веб-сайты, как Etsy, вы найдете множество людей, продающих изготовленные на заказ наборы ножей для шеф-повара онлайн за довольно значительные суммы. Как только вы поймете, что делаете, и научитесь их делать, вы сможете легко получить неплохой дополнительный доход, продавая поварские ножи онлайн.

Предостережение Так как вы, вероятно, будете использовать свой поварской нож при приготовлении пищи, особенно важно знать, какой материал вы будете использовать.

Я настоятельно рекомендую большинству людей хороший кусок углеродистой стали. Хотя в некоторых случаях можно использовать железо, вы должны быть на 100% уверены в том, что используете. Часто начинающие кузнецы любят использовать любой кусок металлолома, который у них есть, для своих практических проектов. Это включает в себя арматуру, но также может означать любой таинственный металл, который вы подобрал на свалке.

Проблема в том, что некоторые куски металла оцинкованы, что означает, что они покрыты слоем цинка, чтобы предотвратить ржавчину. При нагревании этот цинк вымывается, что может быть опасно при ковке или даже при нарезке продуктов. По этой причине убедитесь, что если вы собираетесь использовать свой поварской нож, убедитесь, что вы используете высококачественный кусок металла в качестве инвентаря.

Что вам нужно? Хорошая новость заключается в том, что вам нужно совсем немного, чтобы начать выковывать поварской нож. Ваши основные кузнечные инструменты, такие как молоток, несколько щипцов, наковальня, а также точильный камень или точильный камень — это почти все, что вам нужно по большей части.

Ваши основные кузнечные инструменты, такие как молоток, несколько щипцов, наковальня, а также точильный камень или точильный камень — это почти все, что вам нужно по большей части.

Разумеется, наличие кузницы тоже само собой разумеется. С точки зрения фактического кузнечного процесса при изготовлении ножа не имеет значения, какую кузницу вы используете. Тем не менее, я всегда был ярым сторонником газовых горнов для начинающих кузнецов. Их проще использовать, они быстрее нагреваются, и вам не нужно беспокоиться о том, чтобы следить за своей кузницей.

Угольные и дровяные кузницы могут быть сложнее. Труднее поддерживать постоянную температуру, и вам постоянно придется следить за ней. Кроме того, особенно с углем, все может стать немного грязным. Однако, с практической точки зрения, нет никакой разницы между газовой кузницей и другой, когда речь идет о самом изготовлении ножа.

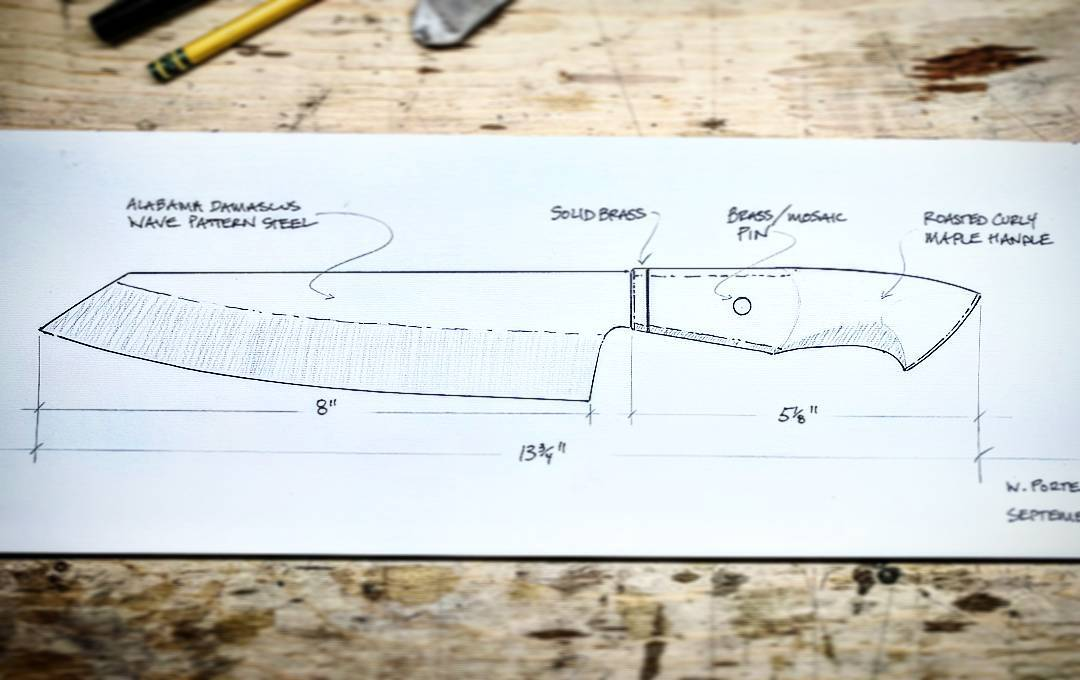

Шаг №1: Придумайте контур Несмотря на то, что существует множество различных способов изготовления ножей и других предметов с лезвиями, я всегда предпочитаю сначала придумывать базовый дизайн. Обычно на листе бумаги, который я вырезаю, я делаю грубый набросок формы ножа, который собираюсь сделать. После того, как я вырежу его, я помещаю этот бумажный контур на свой кусок металла и на самом деле рисую форму ручкой на самом металле.

Обычно на листе бумаги, который я вырезаю, я делаю грубый набросок формы ножа, который собираюсь сделать. После того, как я вырежу его, я помещаю этот бумажный контур на свой кусок металла и на самом деле рисую форму ручкой на самом металле.

Таким образом, я смогу иметь приблизительное представление о том, в какой именно форме должен быть мой металл, когда я закончу работу над ним. С другой стороны, если ваша акция представляет собой более толстый кусок металла, эта стратегия может не сработать. Вам, вероятно, придется сначала немного сплющить его, и по мере того, как вы будете бить молотком, ваш заготовка станет шире и тоньше. Затем вы можете точно сравнить, как получается форма и что вам еще нужно сделать.

Шаг № 2: Ковка лезвия ножа У большинства ножей соотношение между длиной лезвия и самой рукояти составляет 2:1. Например, если вы делаете нож с 5-дюймовым лезвием, вы обычно ожидаете, что длина рукоятки будет около 2,5 дюймов.

Однако с поварскими ножами это не высечено на камне. Меньшие поварские ножи могут следовать этой формуле, но более крупные часто имеют соотношение лезвия к рукоятке 3: 1 или даже больше. Таким образом, вам решать, делаете ли вы поварской нож меньшего или большего размера. Для целей этого руководства я собираюсь сделать 8-дюймовый нож шеф-повара, и я буду держать рукоятку около 3 дюймов.

Теперь начинается настоящая работа. Нагрейте свой металл в кузнице, пока он не раскалится (ярко-оранжевый цвет), и начните стучать по металлу. Это может занять некоторое время, но ваша цель — сделать так, чтобы этот металл выглядел как можно ближе к контуру, который вы создали на предыдущем шаге этого руководства.

Шаг № 3: Очистка лезвияКак только вы довольны общей формой ножа, охладите его в ведре с водой. С этого момента вам нужно немного почистить лезвие, прежде чем двигаться дальше.

В зависимости от материала, который вы использовали, вам может понадобиться немного почистить лезвие. Если у вас есть под рукой напильник, вы можете попытаться соскоблить любые затвердевшие чешуйки, которые все еще могут оставаться на металле. Тем не менее, лучше использовать ленточный шлифовальный станок или точильный камень против плоской стороны лезвия, чтобы отшлифовать любые дефекты на лезвии.

Если у вас есть под рукой напильник, вы можете попытаться соскоблить любые затвердевшие чешуйки, которые все еще могут оставаться на металле. Тем не менее, лучше использовать ленточный шлифовальный станок или точильный камень против плоской стороны лезвия, чтобы отшлифовать любые дефекты на лезвии.

Этот шаг более важен для металлов более низкого качества. Если вы используете высококачественную углеродистую сталь, вам, вероятно, не потребуется так много чистить лезвие.

Шаг № 4: Полировка рукоятиХотя изготовление лезвия может быть относительно простым для начинающего кузнеца, у многих кузнецов возникают проблемы с рукояткой. Есть много способов сделать это сложнее, чем должно быть, но ради этого руководства мы остановимся на изготовлении цельного ножа с рукоятью из металла.

После того, как вы закончите заточку лезвия, следующим шагом будет сглаживание и закругление рукояти. Во-первых, рукоятка должна быть толще и круглее лезвия. Если вы оставили свою рукоять в покое, пока работали над лезвием, сейчас самое время нагреть ее, чтобы вы могли придать ей более правильную форму.

Если вы оставили свою рукоять в покое, пока работали над лезвием, сейчас самое время нагреть ее, чтобы вы могли придать ей более правильную форму.

Как только ваша хватка станет похожей на правильную, вам захочется сгладить ее. Приложите ручку ножа к ленточно-шлифовальному станку и медленно вращайте его, прижимая его к шлифовальному станку. Медленно, но неуклонно, это поможет сгладить и сделать вашу рукоять менее похожей на грубый кусок металла и больше похожей на рукоятку настоящего ножа.

Шаг № 5. Заточите лезвиеЧто бы вы ни думали, ваш поварской нож не обязательно должен быть острым как бритва. Во многих случаях это так, но у вас также может быть просто умеренно острое лезвие, которым можно резать такие вещи, как сыр или фрукты, не будучи очень острым. Опять же, вам решать, насколько острым должен быть ваш нож.

Ранее я упоминал об использовании ленточной шлифовальной машины, но если вы еще ее не купили, то она действительно необходима для серьезных ножеделов. Если в будущем вы планируете изготовить довольно много ножей, покупка даже дешевой ленточной шлифовальной машины — это невероятная экономия времени.

Если в будущем вы планируете изготовить довольно много ножей, покупка даже дешевой ленточной шлифовальной машины — это невероятная экономия времени.

Даже если у вас нет под рукой ленточной шлифовальной машины, вы все равно можете наточить свой нож точильным камнем или точильным камнем. Это может занять немного больше времени, но эти старые методы все еще могут обеспечить впечатляюще острый край.

Я также рекомендую делать этот шаг последним. Если вы заранее наточите свой поварской нож, у вас возникнут проблемы с тем, чтобы держать его так, чтобы вы были в безопасности, когда вам нужно поработать с ручкой. Вместо этого держите край тупым, пока не закончите все остальное, и оставьте заточку на конец.

Заключительные мыслиНесмотря на то, что это относительно простое руководство по изготовлению поварского ножа для начинающих кузнецов, по этой теме можно еще многое сказать.

По мере того, как вы будете набираться опыта, вы сможете попробовать более продвинутые техники. Вы можете попробовать добавить гравировку на лезвие вашего ножа с помощью вращающегося инструмента, который включает в себя электрический гравер. Вы также можете поэкспериментировать с созданием более сложной рукоятки для своего ножа. Если у вас есть навыки работы по дереву, вы можете сделать два куска дерева, которые идут с каждой стороны ручки. Затем вы используете резьбонарезной станок, чтобы выгравировать дерево и металл, чтобы можно было вставить в них винт.

Вы можете попробовать добавить гравировку на лезвие вашего ножа с помощью вращающегося инструмента, который включает в себя электрический гравер. Вы также можете поэкспериментировать с созданием более сложной рукоятки для своего ножа. Если у вас есть навыки работы по дереву, вы можете сделать два куска дерева, которые идут с каждой стороны ручки. Затем вы используете резьбонарезной станок, чтобы выгравировать дерево и металл, чтобы можно было вставить в них винт.

Однако даже простой цельный металлический нож – впечатляющее достижение для большинства кузнецов.

Углубленный взгляд на то, как делают ножи

Кухня так же хороша, как и ее ножи – пословица, описывающая ценность наиболее часто используемого инструмента на каждой кухне. Многое уходит на изготовление ножа, и многоэтапный процесс, стоящий за ним, часто недооценивается. В этой статье будет подробно рассказано все, что вам нужно знать о том, как изготавливаются ножи.

Содержание

Процесс изготовления ножа

youtube.com/embed/A8FaYFVmHAM?start=136&feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Изготовление ножа состоит из четырех основных этапов, каждый из которых состоит из дополнительных шагов, имеющих решающее значение для изготовления кухонного ножа хорошего качества. Они заключаются в следующем.

- Ковка : Ковка — это процесс нагревания и превращения металла в лезвие путем ковки, прокатки или прессования.

- Заточка : Заточка — это процесс сглаживания лезвия, чтобы избавиться от заусенцев и обработать кромку.

- Термическая обработка : Термическая обработка закаляет сталь и помогает ей дольше удерживать режущую кромку.

- Отделка : Последние штрихи при изготовлении ножа, такие как установка рукояти, полировка и заточка лезвия.

Традиционное изготовление ножей и современное изготовление ножей

Прежде чем объяснять, как изготавливаются ножи, мы должны прояснить один важный момент. В этой статье будет рассказано, как изготавливаются кованые ножи; другими словами, традиционные ножи. В современном производстве ножей некоторые производители ножей используют штампованные ножи для их массового производства, поскольку легче вырезать лезвие из большого листа стали, чем бесчисленное количество раз молотить стальной блок.

В этой статье будет рассказано, как изготавливаются кованые ножи; другими словами, традиционные ножи. В современном производстве ножей некоторые производители ножей используют штампованные ножи для их массового производства, поскольку легче вырезать лезвие из большого листа стали, чем бесчисленное количество раз молотить стальной блок.

Несмотря на то, что различия очевидны, некоторые современные инструменты используются для упрощения традиционного изготовления ножей. Мощные молотки предназначены для ускорения формовки, а не для многократного забивания и повторного нагрева стали, чтобы превратить стальной блок в лезвие. Кроме того, вместо наждачной бумаги используются шлифовальные станки с лентами для сглаживания лезвия после ковки.

Подробное описание каждого этапа изготовления ножа.

Часть 1: Ковка

Изготовление ножей начинается с ковки лезвия. Это процесс, при котором используемые материалы нагреваются до определенной степени, чтобы сделать их податливыми для формирования лезвия.

Наиболее распространенным и, возможно, лучшим материалом для изготовления ножей является сталь. Будь то высокоуглеродистая сталь или нержавеющая сталь, ее необходимо разрезать.

Резка стали

Требуется небольшой толстый кусок стали, достаточный для желаемой длины лезвия. Существуют различные методы резки стали. Самый распространенный способ изготовления ножей ручной работы – это пила по металлу. Стальной блок разрезается независимо от формы, так как он будет выкован в виде лезвия. Другие способы резки стали включают лазерную резку, гидроабразивную резку и газокислородную резку, и это лишь некоторые из них, но они в основном используются в других областях, а не для изготовления ножей.

Выбор стали

Не существует лучшей стали для кухонных ножей с таким количеством различных сортов стали. У каждого свои предпочтения. Различные типы стали дают разные результаты, которые подходят для некоторых; и нежелательно для других. Для большинства поваров-любителей вид стали не имеет значения, кроме необходимых методов ухода.

Для кухонных ножей чаще всего используется нержавеющая сталь, поскольку она устойчива к коррозии, и это может быть стандартная сталь или углеродистая сталь. Тем не менее, могут быть и другие варианты, такие как дамасская сталь, инструментальная сталь и легированная сталь, каждая из которых имеет свои особенности. Независимо от стали, процесс один и тот же, с небольшими корректировками нагрева.

Нагрев стали

Стальной блок нагревается в кузне до температуры около 1100 C/2000 F. Различные стали имеют разные температурные требования. Поскольку трудно определить точную температуру стали, ее нагревают до тех пор, пока она не приобретет нужный цвет. Это может быть желтый, вишнево-красный или что-то среднее между ними. Пока он достаточно податлив, чтобы начать молотком придавать ему форму, он подходит.

Некоторые японские производители ножей используют процесс покрытия стали влажной бумагой и соломенной золой, чтобы уменьшить перегрев. Этот процесс, известный как покрытие пеплом, компенсирует потерю углерода из-за жары и в основном используется ножеделами, которые следуют древним методам.

Ударная обработка

Когда сталь находится в нужном состоянии, ее помещают на наковальню, чтобы начать ударную обработку. Сталь растирают, чтобы сжать молекулы стали, и она начинает формироваться как побочный продукт этого процесса. Кузнецы многократно отбивают сталь молотком и переворачивают ее на 180 градусов, чтобы продолжить работу с другой стороны.

Поскольку ковка производится при комнатной температуре, сталь начинает остывать, что затрудняет сжатие молекул и придание им формы. Таким образом, он возвращается в кузницу, чтобы снова нагреться, чтобы облегчить этот процесс. В зависимости от типа стали и предпочтений кузнеца это повторяется.

В процессе ковки стали некоторые кузнецы также сгибают сталь, чтобы удалить примеси и улучшить общую прочность металла. В основном это делается для углеродистых сталей, чтобы равномерно распределить содержание углерода по всему блоку.

Формование и закалка

Удары молотком по стали сжимают молекулы и закаляют сталь, но также придают стали форму лезвия. Когда кузнец кует горячую сталь, она принимает желаемый вид. Это, конечно, происходит не сразу. Требуется бесчисленное количество ударов молотком.

Когда кузнец кует горячую сталь, она принимает желаемый вид. Это, конечно, происходит не сразу. Требуется бесчисленное количество ударов молотком.

Кроме того, некоторые кузнецы закаляют сталь в промышленном закалочном масле или воде на протяжении всего процесса формовки. Хотя мы подробно объясним закалку в части термообработки ниже, она относится к охлаждению стального блока сразу после удара молотком для дальнейшего сжатия молекул.

Закалка является формой термической обработки сама по себе, но выполняется на протяжении всего процесса ковки. Изготовление ножей — это бесконечный цикл нагрева, ковки и закалки до тех пор, пока сталь не станет идеальной, прежде чем перейти к следующей процедуре — шлифовке.

Часть 2: Шлифовка

Следующий шаг – шлифовка после того, как лезвие выковано и приобрело желаемую форму. Есть много причин заточить нож. Нож нужно не только разгладить, но и утончить. Когда ковка завершена, лезвие обычно толще, чем можно было бы ожидать от кухонного ножа.

Существует несколько типов ремней, прикрепленных к шлифовальным станкам с различной зернистостью. Он может варьироваться от 200 до 2000 зерен, которые используются во время шлифования. Будь то кузнец, который точит нож, или кто-то другой, выполняющий эту обязанность, процесс один и тот же.

Сглаживание лезвия

Во время работы шлифовального станка лезвие прижимается к ленте, чтобы удалить грязь, оставшуюся после ковки. Процесс шлифовки всего лезвия и сглаживания определенных частей, например места крепления рукояти и валика, если он есть, подготовит его к утончению.

Поскольку шлифовальный станок работает на очень высоких скоростях, а лента снимает металл с лезвия, оно быстро нагревается. Если его держать на шлифовальной ленте в течение длительного периода времени, это может испортить лезвие.

Необходимо часто охлаждать лезвие, чтобы не начинать все сначала. Сталь охлаждают, опуская ее в ведро с водой после того, как она достигает определенной температуры. Так же, как при нагревании металла при ковке, металл несколько раз охлаждается, пока он снова не будет готов к шлифовальному станку.

Так же, как при нагревании металла при ковке, металл несколько раз охлаждается, пока он снова не будет готов к шлифовальному станку.

Утончение

Когда лезвие станет достаточно гладким, его необходимо утончить. Как уже упоминалось, после ковки лезвие у вас всегда толще, чем ожидалось от кухонного ножа. Поэтому его нужно разбавлять, но шлифовальная лента не справляется.

Вместо использования шлифовальной ленты с небольшой площадью поверхности лезвие утончается с помощью плоскошлифовальной машины. Это наиболее предпочтительный способ уменьшения толщины лезвия, так как он проще и утончает сталь равномерно по всему лезвию.

Некоторые кузнецы перед истончением полируют лезвие. В основном это делается для того, чтобы увидеть, как будет выглядеть конечный продукт. Как и все в процессе изготовления кухонного ножа, все сводится к предпочтениям, поэтому это не обязательно.

Когда лезвие достигает желаемой толщины, оно обычно становится вдвое тоньше по сравнению с тем, что было до заточки. Поскольку толщина металла значительно уменьшается при использовании шлифовального станка, на нем могут быть царапины, вызванные зернистостью ленты. Чтобы удалить любые из этих царапин, которые вы не хотели бы видеть на совершенно новом кухонном ноже, требуется последняя шлифовка лентой с высокой зернистостью.

Поскольку толщина металла значительно уменьшается при использовании шлифовального станка, на нем могут быть царапины, вызванные зернистостью ленты. Чтобы удалить любые из этих царапин, которые вы не хотели бы видеть на совершенно новом кухонном ноже, требуется последняя шлифовка лентой с высокой зернистостью.

Различные типы шлифовальных станков

Различные типы шлифовальных станков с различной зернистостью лент используются в процессе шлифования. Это потому, что мы не можем заточить все части кухонного ножа, используя одинаковую зернистость. Если бы это было так, это принесло бы ножу больше вреда, чем пользы. Вот почему используются различные шлифовальные круги и ремни, чтобы усовершенствовать этот процесс и произвести лезвие, которое работает лучше всего.

После завершения заточки лезвие готово к следующему шагу.

Часть 3: Термическая обработка

Термическая обработка является неотъемлемой частью изготовления ножей с целью упрочнения стали. Как и ранее упомянутые детали изготовления ножа, он состоит из нескольких этапов, которые имеют решающее значение для правильной закалки стали.

Закалка стали важна, потому что она должна хорошо удерживать режущую кромку и иметь хороший диапазон твердости, чтобы быть достаточно гибкой и выдерживать предполагаемое использование.

Без термической обработки вы получите нож, который выглядит и ощущается нормально, но после использования по назначению, резки ингредиентов, возникают проблемы. Вот почему каждый металл необходимо подвергать термообработке, чтобы увеличить твердость и заставить его дольше сохранять режущую кромку.

Нормализация/нагрев стали

Ковка приводит к сжатию молекул, в результате чего они становятся увеличенными в размерах. С этим связано несколько проблем, но основная проблема заключается в том, что это снизит твердость лезвия, что не позволит ему удерживать правильную режущую кромку. В связи с этим термическая обработка является обязательной, и для начала сталь необходимо нормализовать, другими словами, нагреть.

Лезвие теперь снова в кузнице, но нагревается более осторожно и равномерно за счет частого вращения. Если одна сторона будет нагреваться больше, чем другая, это может вызвать проблемы, которые могут привести к растрескиванию и деформации. Поскольку сталь снова находится в кузнице для термообработки, а не для придания ей формы, ей не нужно достигать температур, необходимых для ковки. Вместо этого он немного нагревается до температур, необходимых для ковки, примерно до 800 C/1500 F.

Если одна сторона будет нагреваться больше, чем другая, это может вызвать проблемы, которые могут привести к растрескиванию и деформации. Поскольку сталь снова находится в кузнице для термообработки, а не для придания ей формы, ей не нужно достигать температур, необходимых для ковки. Вместо этого он немного нагревается до температур, необходимых для ковки, примерно до 800 C/1500 F.

Закалка

Источник: YouTubeЗакалка — это то, что упрочняет сталь, поскольку она не успевает медленно остывать, что может привести к ее размягчению. Сталь не успеет пройти фазовые превращения, происходящие при более низких температурах. По сути, помещение раскаленной стали в ведро, наполненное маслом или водой, для ее быстрого охлаждения шокирует ее, заставляя ее быстро опускаться ниже 480 C/900 F, при которой сталь начинает затвердевать.

Наука закалки проста. Если бы кузнецы собирали рукоятку и готовили ее к отправке своим клиентам без термической обработки, они получали бы лезвие, которое не было бы достаточно прочным. Когда лезвие медленно остывает от высоких до низких температур, во время охлаждения происходят фазовые превращения, в результате чего металл становится недостаточно прочным. Это нежелательно, так как это также может привести к образованию кристаллитов, что снижает долговечность лезвия.

Когда лезвие медленно остывает от высоких до низких температур, во время охлаждения происходят фазовые превращения, в результате чего металл становится недостаточно прочным. Это нежелательно, так как это также может привести к образованию кристаллитов, что снижает долговечность лезвия.

Процесс закалки

Кузнец нагревает лезвие в горне, пока оно не достигнет необходимой температуры, и погружает его в ведро с маслом или водой для закалки. Затем он остается там, пока не станет достаточно прохладным. Быстрый переход от высоких к низким температурам дает нам более твердый кусок стали, чем раньше.

Хотя обычно для этого используется закалочное масло, также используется вода. После заточки ножа до нужного состояния его нагревают внутри горна и погружают в закалочное масло. Использование воды вместо закалочного масла зависит от типа стали, поскольку вода охлаждает ее намного быстрее, чем масло, что приводит к трещинам и короблению некоторых сталей. Вот краткое сравнение между ними.

Закалка в масле и закалка в воде

Основное различие между закалкой в масле и водой заключается в скорости охлаждения горячей стали. Погружение горячего куска стали в воду охлаждает его намного быстрее, чем в масло. Это приводит к получению более твердой стали, что иногда является целью в зависимости от стали, но также создает более напряженный компонент, который может сломаться или сломаться легче, чем более мягкая сталь.

Для углеродистой стали также требуется быстрое охлаждение. Чем ниже содержание углерода в стали, тем быстрее она должна охлаждаться, чтобы уловить атомы углерода. Если это сталь с низким содержанием углерода, цель достигается закалкой в воде, так как она остывает быстрее, но для стали с более высоким содержанием углерода есть чем пожертвовать.

Суть в том, что одно не превосходит другое. Все сводится к стали, используемой для изготовления ножа, и предпочтениям кузнеца, как и во многих предыдущих шагах.

Воздушная закалка

Некоторым сталям тяжело переносить быстрое охлаждение. Упомянутые выше фазовые превращения иногда благоприятны для некоторых сортов стали, делая их более прочными. Эти типы стали оставляют при комнатной температуре для более медленного охлаждения на воздухе.

Упомянутые выше фазовые превращения иногда благоприятны для некоторых сортов стали, делая их более прочными. Эти типы стали оставляют при комнатной температуре для более медленного охлаждения на воздухе.

Другие методы термообработки

Источник: YouTubeОтжиг

В то время как закалка стали в основном необходима для производства первоклассных кухонных ножей, иногда требуется обратное. Когда металл слишком твердый, он становится хрупким, а это означает, что он может расколоться или сломаться и повредиться от царапин или ударов другой кухонной утвари.

Отжиг помогает снизить твердость металла. Как и при закалке, в процессе отжига металл нагревается, но ниже температуры плавления. Вместо кузницы для нагрева металла используются специализированные печи, достаточно большие, чтобы обеспечить циркуляцию воздуха. Металл выдерживают при этой температуре в течение определенного периода времени и медленно охлаждают.

В результате получается более мягкий металл, который можно использовать для холодной обработки. Когда металл холодный, он может треснуть или полностью развалиться при изгибе. Поскольку более мягкий металл означает более гибкий, отжиг помогает в этом процессе. В кухонных ножах отжиг в большинстве случаев не требуется, поскольку нет необходимости выполнять холодную обработку, если этого не требует тип используемой стали.

Когда металл холодный, он может треснуть или полностью развалиться при изгибе. Поскольку более мягкий металл означает более гибкий, отжиг помогает в этом процессе. В кухонных ножах отжиг в большинстве случаев не требуется, поскольку нет необходимости выполнять холодную обработку, если этого не требует тип используемой стали.

Закалка

Закалка – это способ снижения избыточной твердости. Как и отжиг, отпуск снижает твердость, но не так сильно. Если металл закален больше, чем необходимо, отпуск — это способ минимизировать дополнительную твердость, сохраняя при этом относительно твердую сталь.

В процессе отпуска металл нагревают с помощью вакуума, воздуха или инертной атмосферы и повышают температуру в зависимости от текущей твердости металла. Чем больше нужно размягчить металл, тем выше температура, поскольку высокие температуры снижают твердость.

Так же, как и отжиг, металл выдерживается при необходимой температуре в течение определенного периода времени, затем охлаждается воздухом. Как правило, металл остается при указанной температуре в течение одного часа на дюйм толщины.

Как правило, металл остается при указанной температуре в течение одного часа на дюйм толщины.

Эти два метода термической обработки не используются в процессе изготовления ножей. Закалка является наиболее часто используемым методом термообработки для повышения твердости, поскольку более твердый металл дольше удерживает кромку.

Часть 4: Последние штрихи

После закалки лезвия, чтобы сделать его более твердым, лезвие практически готово. Кузнец может приступить к сборке рукояти ножа и внести последние штрихи.

Установка рукоятки

Чаще всего существует два типа рукояток для ножей: японские рукоятки, также известные как рукоятки ва, и западные рукоятки. Независимо от рукояти, хвостовик ножа, часть, которая входит в рукоять, должен быть надежно закреплен.

Обычно для фиксации ручки используется эпоксидный клей и штифты. Две части ручки соединяются с обеих сторон хвостовика и приклеиваются на место. Затем крепятся штифты, которые входят в хвостовик, чтобы прочно удерживать положение ручки. В процессе изготовления ножа просверливаются небольшие отверстия, чтобы через них можно было вставить штифты для установки рукояти.

В процессе изготовления ножа просверливаются небольшие отверстия, чтобы через них можно было вставить штифты для установки рукояти.

Ва-ручки не имеют фиксирующих штифтов, и ручки цельные. Итак, способ крепления рукояти японского ножа немного отличается. Вместо штифтов хвостовик нагревается и вставляется в рукоятку. Когда горячий запах обжигает древесину, смола высвобождается из древесины. Это липкое вещество работает как клей, который надежно удерживает ручку на месте. Существует вероятность растрескивания древесины при установке ва-рукояти на лезвие. Это задача, требующая специализации, и это одна из причин, по которой ва-хэндлы стоят дороже, чем западные хэндлы.

Полировка

После закалки на лезвии остаются следы, которые не очень радуют глаз. Их необходимо удалить, поэтому лезвие возвращается к шлифовальному станку, но на этот раз удалите эти пятна и придайте металлу блеск. В большинстве случаев для полировки лезвия используется грубый шлифовальный круг, при необходимости наносится полироль по металлу.

Заточка

Поскольку первое впечатление всегда важно, производители максимально затачивают свои лезвия, чтобы обеспечить превосходную режущую кромку. После того, как лезвие выглядит правильно, его затачивают с помощью точильного камня и воды. Заточенное лезвие проверяется с помощью листа бумаги. Если кухонный нож без проблем режет бумагу, значит, он настолько острый, насколько это возможно, и готов к упаковке.

Вы также можете вернуть своим кухонным ножам остроту, как если бы они были совершенно новыми, затачивая их самостоятельно и регулярно используя сталь для заточки.

Методы ковки японских ножей

Большая часть японских ножей выкована с использованием других методов, которые делают их уникальными в своем роде. Эти незначительные отличия влияют на общее качество ножа.

Сан Май

Некоторые японские ножи выкованы в технике Сан Май. В этом методе изготовления лезвия углеродистая сталь зажата между двумя более мягкими сталью с обеих сторон. По сути, это должно получить лучшее из обоих типов стали. Углеродистая сталь твердая и хорошо держит острый край, но она также хрупкая, а это означает, что она может расколоться, если не слишком осторожно.

По сути, это должно получить лучшее из обоих типов стали. Углеродистая сталь твердая и хорошо держит острый край, но она также хрупкая, а это означает, что она может расколоться, если не слишком осторожно.

Вот почему японские повара очень деликатно обращаются со своими ножами при нарезке не только для того, чтобы сделать их аккуратными, но и для защиты лезвий своих ножей. С другой стороны, более мягкая сталь более щадящая к повреждениям. Имея более мягкую сталь на внешнем слое и углеродистую сталь посередине, San Mai раскрывает лучшие черты стали и делает лезвие кухонного ножа, которое будет долго удерживать острый край с повышенной прочностью.

Как и японские ножи, они имеют одинарную фаску, удаление металла с края обнажает углеродистую сталь в середине при заточке кухонных ножей San Mai. Это одна из популярных техник ковки, используемая японскими кузнецами. Вот некоторые из других японских техник ковки.

Кобусе

Кобусе похож на Сан Май, но наоборот. Вместо того, чтобы иметь более мягкую сталь на внешнем слое с твердой углеродистой сталью в середине, вы получаете более мягкую сталь в сердцевине и твердую сталь снаружи.

Вместо того, чтобы иметь более мягкую сталь на внешнем слое с твердой углеродистой сталью в середине, вы получаете более мягкую сталь в сердцевине и твердую сталь снаружи.

Honsanmai

Honsanmai похож на Kobuse с точки зрения конструкции с более мягкой сталью в середине, покрытой кожухом из твердой стали снаружи, но он добавляет еще один слой, покрывающий твердую сталь. Как правило, кавагане, тип японской стали с исключительно высоким содержанием углерода, находится на самом внешнем слое.

Maru

Maru, также известный как muku, представляет собой типичный способ ковки лезвий с использованием одного типа стали, как правило, из высокоуглеродистой стали. Большинство японских ножей и даже мечей сделаны из одного вида стали, высокоуглеродистой стали, что делает их ножами мару.

Это лишь несколько примеров методов ковки, используемых японскими кузнецами. Существует множество других различных техник ковки, каждая из которых имеет свои особенности, которые придают лезвию различные свойства.

Закалка глины (Яки-Ире)

Источник: YouTubeЯпонский метод закалки Яки-Ире использует Якибацути, смесь глины, золы и воды. Японские кузнецы покрывают этой смесью тело клинка, не касаясь лезвия.

При закалке тело клинка, покрытое якибацути, остывает медленнее, чем лезвие. Поскольку корпус покрыт Yakibatschi, а кромка открыта, это создает две отдельные части с разными уровнями твердости в одном и том же лезвии. Лезвие становится тверже, удерживая режущую кромку дольше, а тело становится мягче и прочнее.

В результате этого процесса из перехода создается линия, именуемая Hamon. Кухонные ножи и мечи, изготовленные с использованием закалки глины, также называют ножами Хамон.

Кованые и штампованные ножи

Кованые и штампованные ножи производятся по-разному. В этой статье объяснялось, как изготавливались кованые, а не штампованные ножи. Поэтому они разные.

Как кратко упоминалось в начале статьи, кованые ножи вырезаются из цельного куска стали, а штампованные ножи вырезаются из большого стального листа.

В прошлом кованые ножи почти всегда имели лучшее качество, чем штампованные, даже несмотря на то, что они подвергались термической обработке, но с развитием технологий и использованием более качественной стали это не всегда так. Некоторые штампованные ножи могут превзойти кованые, но при ковке ножа вы получаете более качественную сталь. В большинстве случаев правильно выкованный нож лучше штампованного.

Хотя некоторые предпочитают штампованные ножи, поскольку они, как правило, легче, большинство кованых ножей намного удобнее в использовании и эффективнее на кухне.

Подобрано специально для вас

Получите скидку 11% и бесплатную доставку — только в течение ограниченного времени!

Однако у штампованных ножей есть и свои преимущества. Если вам нужно большое количество кухонных ножей, вы приобретете их по более доступной цене при покупке штампованных. В то же время это требует большей заточки и доводки, поскольку штампованные ножи не такие твердые, как кованые, что влияет на удержание режущей кромки.

На сегодняшний день предприятие имеет оборудование и квалифицированный персонал способный справится практически с любыми задачами в данном виде деятельности.

На сегодняшний день предприятие имеет оборудование и квалифицированный персонал способный справится практически с любыми задачами в данном виде деятельности.

Нарядная гарда для подарочного ножа может быть выполнена из сплава с добавлением ценных металлов.

Нарядная гарда для подарочного ножа может быть выполнена из сплава с добавлением ценных металлов.