Из чего сделаны пивные банки: Алюминиевая банка — aluminium-guide.com

Алюминиевая банка — aluminium-guide.com

Представлена практически полная информация об алюминиевых банках для пива и прохладительных напитков. Часто их называют просто “пивные банки“:

- конструкция и составные детали алюминиевой банки

- размеры: высота, диаметр, толщина стенок

- вес (масса) банки

- устройство встроенной “открывашки”

- алюминиевые сплавы – три различных сплава

- технология изготовления банки: от вырубки заготовки из алюминиевого листа до банки, наполненной пивом

- оборудование для изготовления алюминиевых банок

- переработка лома алюминиевых банок

Алюминиевая упаковка

Алюминий широко применяется в различных банках для упаковки пищевых продуктов (рисунок 1.1). Основные методы изготовления таких алюминиевых банок – круглых и прямоугольных – показаны на рисунке 1.2.

Рисунок 1.1 – Разнообразие алюминиевых пищевых банок [1]

Рисунок 1. 2 – Методы изготовления банок из алюминиевого листа [1]

2 – Методы изготовления банок из алюминиевого листа [1]

Алюминиевая упаковка для пива и напитков

Алюминиевые банки для пива и других напитков популярны во всем мире с 60-х годов прошлого века. В США почти 100 % пива продается в алюминиевых банках, в Европе – где-то 50 %. Алюминиевые банки потребляются в огромных количествах в основном в двух типах емкости: 0,33 и 0,50 л. Большие объемы производства оправдывают высокоскоростные, высокоточные производственные линии. Кроме того, эти основные типоразмеры алюминиевых банок имеют одинаковый диаметр, используют одинаковые крышки и отличаются только высотой.

Огромное преимущество алюминиевых пивных банок перед основным конкурентом – стеклом – возможность полной переработки алюминиевых банок после их использования в новые пивные банки.

Основные элементы и детали

Алюминиевые пивные банки (и для газированных напитков тоже) должны выдерживать внутреннее избыточное давление до 6 атмосфер. Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной пивной банки и назначение различных ее элементов показано на рисунке 1.3.

Поэтому конструкция банки включает толстое куполообразное дно и довольно тонкие стенки, которые, однако, с помощью внутреннего давления обеспечивает банке достаточную конструктивную прочность. Общий вид типичной пивной банки и назначение различных ее элементов показано на рисунке 1.3.

Рисунок 1.3 – Детали конструкции алюминиевой банки и их функции [2]

Размеры пивной банки

Действует отечественный нормативный документ на конструкцию алюминиевой банки – ГОСТ 33748-2016 (взамен ГОСТ Р 51756-2001) “Банки алюминиевые глубокой вытяжки с легковскрываемыми крышками”. Он, конечно же, согласуется с аналогичными международными нормативами. Согласно ему основные параметры и размеры пивных алюминиевых банок следующие (с точностью до 1 мм):

Высота пивной банки:

- Банка емкостью 0,33 л – 115 мм

- Банка емкостью 0,5 л – 168 мм

Диаметр пивной банки:

- Дно банки – 66 мм

- Крышка банки – 59 мм.

Толщина стенки пивной банки

- Корпус алюминиевой банки изготавливают путем вытяжки за два прохода из плоской круглой заготовки так называемой «чашки».

- Затем стенки этой чашки утоняют при их последовательной раскатке до толщины всего лишь в одну треть от первоначальной (рисунок 2).

- Дно банки профилировано особым образом не только для того, чтобы выдерживать высокое внутреннее давление, но и для хорошего совмещения с крышкой нижестоящей алюминиевой банки – для удобства упаковки.

- Стенку банки раскатывают до толщины 0,110 мм и менее почти по всей высоте. В настоящее время минимальная толщина стенки, сообщают, уже доходит до 0,08 мм.

Рисунок 2 – Толщина стенки банки имеет различную толщину [1].

- В верхней части корпуса банки стенка потолще и толщина пивной банки в этом месте составляет 0,16 мм.

- Это нужно как для удобства формирования суженой «горловины», так и для создания прочного соединения с крышкой. Алюминиевые крышки банок поставляют отдельно и устанавливают на корпус с помощью известного шва «двойной замок» сразу после наполнения банки пивом или другим напитком (рисунок 3).

Рисунок 3 – Конструкция соединения крышки банки с ее корпусом:

шов “двойной замок” [1]

Крышка пивной банки

Начало бурного роста популярности алюминиевых пивных банок относится к 1964 году, когда была изобретена конструкция “легковскрываемой” крышки (рисунок 4.1).

Рисунок 4.1 – Различные типы легковскрываемых алюминиевых крышек [1]

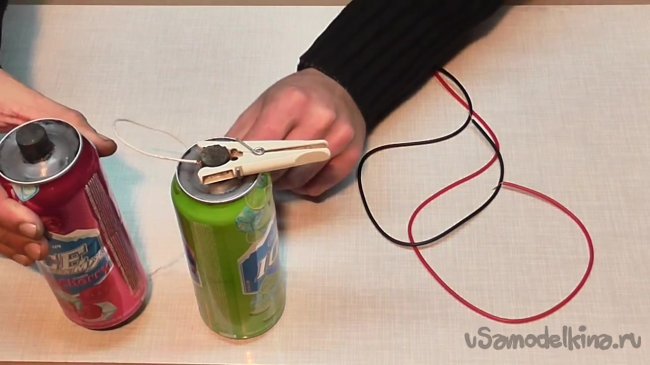

На “пивных” банках эти крышки открываются что называется голыми руками простым поворотом специального «ушка» (рисунок 4.2а). Или даже одной рукой (!) (рисунок 4.2б). Ушко устанавливают на крышку с помощью так называемой интегральной заклепки (рисунок 5). Ее называют интегральной, потому что она формируется непосредственно из металла крышки.

Рисунок 4.2а – Крышка легко открывается и остается на банке [1]

Рисунок 4.2б – Открывание банки одной рукой [7]

Рисунок 5 – Технология формовки интегральной заклепки на крышке банки [1]

Механизм открывания пивной банки

Задача ушка и лепестка (его называют еще и “язычком”), добиться хлопка выходящего углекислого газа при усилии на ушке около 3 килограммов и полного проталкивания лепестка (язычка) внутрь банки при усилии до 7 килограммов, причем лепесток должен остаться висеть внутри банки.

Это достигается выполнением по периметру лепестка специальных насечек такой глубины, что остается только 0,085 мм металла вблизи заклепки и 0,110 мм на противоположной стороне (рисунок 6). В то же время, материал на насечках достаточно прочен, чтобы не разрушаться в ходе технологического процесса или при разгрузке в магазине.

Внутри лепестка можно заметить еще один, внутренний ряд насечек. Они не такие глубокие и служат, как утверждают, для направленного течения металла на основных насечках и предотвращения разрывов основных насечек при их формировании.

Рисунок 6 – Хитроумные насечки обеспечивают

надежное открывание банки в два этапа:

сначала выпуск газа, затем проталкивание лепестка внутрь банки [1]

Еще:

The Ingenious Design of the Aluminum Beverage Can

Материалы алюминиевой банки

Требования к материалам

Главным требованием к материалам пивных банок является их способность к формовке с большими пластическими деформациями. Алюминиевые сплавы подходят в этом смысле идеально. Кроме того, для крышек пивных банок важна способность предсказуемо разрываться по насечкам. Алюминий справляется с этим намного лучше, чем сталь. Еще одним положительным моментом является то, что и корпус, и крышка – алюминиевые, что сводят к минимуму любые возможные гальванические эффекты, которые могли бы приводить к ускоренной коррозии.

Кроме того, для крышек пивных банок важна способность предсказуемо разрываться по насечкам. Алюминий справляется с этим намного лучше, чем сталь. Еще одним положительным моментом является то, что и корпус, и крышка – алюминиевые, что сводят к минимуму любые возможные гальванические эффекты, которые могли бы приводить к ускоренной коррозии.

Материал корпуса

Детали пивных банок изготавливают из алюминиево-марганцевых и алюминиево-магниевых сплавов (таблица). Для корпуса банки применяют ленты толщиной 0,30 мм из алюминиевого сплава 3004 или его модификации – алюминиевого сплава 3104 – в состоянии Н19.

Материалы крышки и ушка

Для крышек применяют лакированную ленту из алюминиевого сплава 5182 в состоянии Н48 толщиной 0,26 мм, а для изготовления «ушек» – ключей легкого открывания – ленту из алюминиевого сплава 5042 в состоянии Н18 толщиной 0,45 мм.

Таблица – Алюминиевые сплавы пивной алюминиевой банки

Технология

Цикл производства алюминиевых банок

На рисунке ниже показан цикл производства алюминиевых банок для пива и прохладительных напитков.

Рисунок 7.1 – Типичный цикл производства алюминиевых пивных банок [4]

Рисунок 7.2 – Пресс глубокой вытяжки [1]

Рисунок 7.3 – Вытяжка и раскатка стенок банки в “бодимейкере” [1]

Алюминиевый лист в рулонах

Заводы по производству алюминиевых пивных банок потребляют большое количество алюминиевого листа, который поставляется в больших рулонах. Корпус и крышка банки изготавливаются из алюминиевых листов – из различных алюминиевых сплавов. Каждый рулон весит около 11 тонн и при его размотке лист проходит расстояние 9-13 километров.

Алюминиевые рулоны поступают на завод по производству алюминиевых банок и загружаются в “размотчик” (uncoiler). Это машина, которая разматывает алюминиевый лист в начале линии по производству банок. Здесь же на алюминиевый лист наносят специальную смазку. Эта смазка помогает алюминиевому листу более “гладко”, без повреждений, проходить все формообразующие операции.

Изготовление корпуса банки

Типичная последовательность технологических операций по изготовлению корпуса банки показана на рисунке 7. Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых пивных банок.

Первой операцией в производстве банок является вырубка круглых заготовок, например, диаметром 140 мм. Естественно, при этой вырубке образуются отходы: эти потери составляют около 12-14 %. Они сразу же отправляются на переплавку для изготовления нового листа и новых пивных банок.

Из исходной круглой заготовки методом глубокой вытяжки (штамповки) получают промежуточную заготовку – неглубокую “чашку” (рисунки 8 и 9). Из этой “чашки” методом раскатки получают уже почти готовый корпус банки, а также формируют купол днища (рисунки 8, 10, 11). Затем эту банку-полуфабрикат моют, наносят на нее рисунки и покрывают лаком и только после этого заканчивают ее механическую формовку – формирование горла и отбортовку (рисунок 8).

Рисунок 8 – Технология изготовления корпуса алюминиевой банки (0, 33 мм) [1]

Рисунок 9 – Глубокая вытяжка – формовка “чашки” [2]

Рисунок 10 – Раскатка стенки банки [2]Рисунок 11- Формовка днища [2]

Изготовление крышки пивной банки

Алюминиевый лист подается в рулонах весом до 8 тонн. Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки.

Из каждого рулона производится до 2,5 миллионов крышек. Алюминиевый лист, который имеет предварительное лаковое покрытие, подается в специальный пресс, на котором штампуют почти готовую крышку. Затем производят формирование сложной кромки крышки, которая потом обеспечит ее надежное соединение с корпусом банки.

Рисунок 12 – Еще не полностью готовая крышка [3]

Изготовление ушка пивной банки

Технология изготовления ушка – ключа-открывашки – включает около 13 операций (рисунок 13), прежде чем его можно будет устанавливать на крышке.

Рисунок 13 – Технологические операции изготовления ушка [3]

Лом алюминиевых банок

Сколько банок в 1 килограмме лома?

Средний вес различных банок различной емкости для слабоалкогольных напитков, в том числе, пивных:

- 0,33 л – 13 г – 77 банок на 1 кг алюминиевого лома

- 0,5 л – 15-20 г – 50-66 банок на 1 кг алюминиевого лома

Сколько стоит 1 кг алюминиевых банок на лом?

Стоимость лома алюминиевых банок (в Москве на конец апреля 2020 года):

- 35-50 руб

Не сминать алюминиевую банку

Крупные переработчики отходов обычно просят не сминать пустые алюминиевые банки. Дело в том, что бытовой или, как его называют, муниципальный мусор сортируют автоматически на специальных сортировочных машинах. Эти машины идентифицируют алюминиевые банки по их форме: круглые и гладкие. Смятую банку машина принимает за невосполнимые отходы и отправляет ее на мусорную свалку.

Дело в том, что бытовой или, как его называют, муниципальный мусор сортируют автоматически на специальных сортировочных машинах. Эти машины идентифицируют алюминиевые банки по их форме: круглые и гладкие. Смятую банку машина принимает за невосполнимые отходы и отправляет ее на мусорную свалку.

Переплав алюминиевых банок

Простой переплав алюминиевых банок дает в среднем такой состав алюминия:

- Si – 0,26 %

- Fe – 0,40 %

- Cu – 0,20 %

- Mn – 0,86 %

- Mg – 1,22 %

- Ti – 0,04 %

- остальное – Al.

“Алюминий” такого химического состава вполне укладывается в интервалы химического состава сплавов 3004 и 3104 (см. таблицу выше), которые применяют для изготовления корпуса банки. Поэтому подавляющая часть лома алюминиевых банок переплавляется и возвращается к их производителям (рисунки 14 и 15) .

Рисунок 14 – Рециклинг алюминиевых банок [5]

Рисунок 15 – Линия переработки использованных алюминиевых банок

в слитки для прокатки листов для производства новых алюминиевых банок [5]

Рисунок 16 – Процесс , в результате которого переработанные банки заменяют первичный металл на рынке алюминиевых банок [8]

Источники:

- TALAT 3710

- SCIENTIFIC AMERICAN September 1994

- Institute of Brewing and Distilling – Cans and Packaging Materials – https://www.

gbsinfo.com

gbsinfo.com - https://www.visy.com.au/packaging/beverage-cans/about/

- TALAT 1101

- TALAT 1102

- http://www.madehow.com

- Aluminum and Aluminum Alloys / ed. J.R. Davis – ASM International, 1993

Из чего делают пивные банки?

- Из чего состоит банка?

- Особенности крышки

- И еще раз — почему алюминий?

- В чем польза банки для упаковки?

- Видеоматериал

Днем рождения пивной банки считают 24 января 1935 года. Именно тогда впервые осуществили разлив пива в такую тару. Стоимость этой упаковки гораздо меньше, чем стекла. К тому же, банки делали яркими, наносили информацию о компании. Сначала для изготовления пользовались тремя кусками железа, а для открывания требовался специальный ключ. Современное колечко появилось только в 1963 году. И сейчас многие задаются вопросом: из чего делают пивные банки? Мы постараемся устранить этот пробел в общем развитии.

к содержанию ↑

Из чего состоит банка?

Чаще всего объем такой посудины составляет 0,5 и 0,33 л.

Важно! Основное преимущество этого материала в том, что его можно полностью переработать.

Банка для пива, как и для любого другого газированного напитка, должна справляться с внутренним избыточным давлением, которое может достигать шести атмосфер. Именно поэтому их конструкция предусматривает наличие толстого куполообразного дна и достаточно тонких стенок. Но эти стенки делают конструкцию достаточно прочной. Из чего делают банки для пива? Из алюминия, и вот таким образом:

- Плоскую круглую заготовку вытягивают по тех пор, пока не будет получена “чашка”.

- Затем выполняется утончение ее стенок.

- Дно профилируют особым образом для того, чтобы оно справлялось с высоким внутренним давлением. Кроме того, оно должно иметь хорошее совмещение с крышкой — так будет удобнее выполнять упаковку.

- Стенки банки доводят до толщины 0,08 мм практически везде.

Однако сверху они более толстые – 0,16 мм.

Однако сверху они более толстые – 0,16 мм.

Важно! Так нужно для того, чтобы формировать суженую горловину, а также создать прочное соединение с крышкой.

- Крышка также изготовлена из алюминия. Ее поставка осуществляется отдельно.

- Для соединения крышки и корпуса используется известный шов “двойной замок”.

- Выполнятся он после того, как в банку заливается пиво или другой напиток.

к содержанию ↑

Особенности крышки

Чтобы все правильно работало, для крышки используется алюминиевый сплав немного другого состава, чем для корпуса. Банка имеет вогнутое дно, поэтому конструкция справляется с давлением напитка. Кроме того, уменьшается риск того, что банка будет повреждена в процессе перевозок и складирования.

Итак, какие здесь есть технологические особенности изготовления:

- Крышку делают плоской, так как ее основные характеристики – твердость и прочность. Алюминиевый сплав в большем количестве содержит магний и в меньшем – марганец, чем в случае с корпусом.

- Толщина крышки значительно больше, чем у всей банки в целом.

- Среднюю часть этой детали делают слегка выпуклой. Ее выпрессовуют так, чтобы получилась заклепка.

- Отдельная деталь из металла – кольцо-ключ, ее накладывают сверху и закрепляют с помощью заклепки.

- Потом выполняются бороздки. Они необходимы для того, чтобы при открытии ключа крышка частично загибалась внутрь и открывание было правильным.

к содержанию ↑

И еще раз — почему алюминий?

Главное требование к материалу – возможность больших пластических деформаций при формовке. Алюминий – вот из чего сделана пивная банка, он просто идеален. К тому же, крышки пивных банок должны выгибаться по насечкам, чего не добиться у стали.

Важно! Один из положительных моментов того, что все детали банки сделаны из одного материала, в том, что невозможно возникновение гальванических эффектов, приводящих к ускоренному образованию ржавчины.

к содержанию ↑

В чем польза банки для упаковки?

- Благодаря такой упаковке, в отличие от стекла, пиво не подвергается воздействию солнечного света и кислорода. В бутылках кислород оказывается благодаря прокладке в крышке. Мало кому интересно пить прокисшее пиво.

- Из-за проникновения солнечного света напиток обладает неприятным вкусом и запахом. После открытия бутылки достаточно понюхать запах. Если пахнет жженой резиной – пиво испорчено.

- Считается, что лучшее пиво – разливное. А оно, между прочим, разлито в кеги из металла, а банка – просто их миниатюрная копия.

Важно! Есть еще несколько мелочей:

- На охлаждение баночного пива в холодильнике потребуется гораздо меньше времени.

- Вес у банки значительно меньше.

- Банку не так просто разбить, если сравнивать со стеклянной бутылкой.

- Каждый раз на производстве используют новую, чистую банку.

А вот в случае с бутылками распространено повторное использование.

А вот в случае с бутылками распространено повторное использование.

к содержанию ↑

Видеоматериал

youtube.com/embed/dmno5563H-A?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»>Мы так привыкли к пиву в банках, что иногда и не задумываемся, из чего, собственно, сделана эта тара. Теперь мы приоткрыли для вас завесу тайны, и вы сможете блеснуть познаниями в компании.

From Church Key to Pop Top, ретроспектива баночного пива

До недавнего времени, если кто-то хотел купить дешевое пиво, решение заключалось в том, чтобы посетить круглосуточный магазин, дотянуться до нижней полки и купить Keystone Light или Milwaukee’s Best — всегда в банке. Дешевое равнялось может. Но сегодня эта динамика полностью перевернулась с ног на голову: более 500 крафтовых пивоварен в более чем 40 штатах США решили упаковывать свое тщательно созданное пиво в банку. Но как вообще пиво оказалось в банках? Почему баночное пиво так долго клеветали? И почему крафтовые пивоварни теперь тоже переходят на банки?

Несмотря на то, что производство консервов датируется 1813 годом, первая успешная попытка разлить пиво в банки была предпринята только в 1935 году и стала результатом партнерства между American Can Company и пивоваренной компанией Gottfried Krueger Brewing Company из Нью-Джерси. Менее чем за два года до этого American Can Company удалось преодолеть две проблемы, которые до этого не позволяли им разливать пиво в банки: компания успешно произвела банки, достаточно прочные, чтобы вместить газированный напиток под давлением, и «кеглин» внутри банок. со специальным покрытием, предотвращающим появление металлического привкуса в пиве. Krueger’s Finest Beer, Krueger’s Cream Ale и Krueger’s Special Beer (крепость 3,2% — самый высокий разрешенный уровень для пива в то время) стали первыми разливными сортами пива, и около 4000 бутылок были выпиты немногими счастливчиками в Ричмонде, штат Вирджиния.

Менее чем за два года до этого American Can Company удалось преодолеть две проблемы, которые до этого не позволяли им разливать пиво в банки: компания успешно произвела банки, достаточно прочные, чтобы вместить газированный напиток под давлением, и «кеглин» внутри банок. со специальным покрытием, предотвращающим появление металлического привкуса в пиве. Krueger’s Finest Beer, Krueger’s Cream Ale и Krueger’s Special Beer (крепость 3,2% — самый высокий разрешенный уровень для пива в то время) стали первыми разливными сортами пива, и около 4000 бутылок были выпиты немногими счастливчиками в Ричмонде, штат Вирджиния.

Хотя сегодня пивные банки изготавливаются из алюминия, те ранние банки были изготовлены из толстой калиброванной стали, покрытой тонким слоем олова для предотвращения ржавчины. Это лужение стальных банок стало настолько распространенным, что даже сегодня алюминиевые банки все еще иногда называют «жестяными банками».

Старинные пивные банки Facebook/Steel Canvas

Качество пива, запечатанного в банке, идентично или даже немного лучше, чем такое же пиво в бутылке.

В 1958 году Hawaii Brewing Company стала первой пивоварней, начавшей хранить пиво в алюминиевых банках. Перенесемся в сегодняшний день, и теперь практически все пивные банки в этой стране сделаны из алюминиевого сплава, металла, который пивовары предпочитают благодаря его легкому весу и устойчивости к ржавчине.

Помимо упаковочного материала, со временем менялась и форма пивной банки. Хотя первые банки выглядели как цилиндры с плоскими верхними и нижними частями, со временем производители представили банки с коническими верхними частями. Банки с конусной крышкой стали популярны среди небольших пивоварен, потому что их было легче наполнять и их можно было закрыть теми же кронен-пробками, что и стеклянные бутылки, и, таким образом, пивоварне не требовалось покупать новое оборудование для консервирования. Однако к концу 1950-х годов банки с конусной крышкой практически исчезли. В настоящее время почти все пивные банки представляют собой классические цилиндры с плоским верхом и дном.

Хотя открыть банку пива в наши дни так же просто, как перевернуть ярлычок, для первоначальных пивных банок с плоской крышкой требовалось устройство, называемое «церковным ключом», чтобы получить доступ к напитку внутри. А на самой банке напечатана инструкция, как открывать. Используя церковный ключ, выпивший должен был проколоть треугольное отверстие в верхней части пива, из которого он/она будет пить, в дополнение к протыканию меньшего отверстия на противоположной стороне, чтобы впустить воздух в банку и облегчить свободный поток пива. . С другой стороны, конические крышки можно было открыть тем же инструментом, который используется для стеклянных бутылок.

Винтажные пивные банки Facebook/Steel Canvas

Крупный прорыв в производстве пивных банок произошел в 1962 году, когда пивоваренная компания Iron City из Питтсбурга использовала самооткрывающиеся банки. У банки с «молнией сверху» был небольшой плоский язычок, приклепанный к центру верхней части банки, который можно было оттянуть, чтобы проколоть банку, а затем оторвать съемную перфорированную часть. Три года спустя вместо плоского язычка появилось вытяжное кольцо (похожее на то, как открываются банки с кормом для домашних животных). В то время как самооткрывающиеся банки устранили необходимость в отдельном открывающем устройстве, они создали новую проблему — мусор. Эта экологическая неприятность была устранена в 1975, когда компания Reynolds Metals разработала заглушку, которую компания представила публике через пивоваренную компанию Falls City Brewing Company в Кентукки. Этот фиксатор в настоящее время используется практически на всех банках для пива и газированных напитков по всему миру.

Три года спустя вместо плоского язычка появилось вытяжное кольцо (похожее на то, как открываются банки с кормом для домашних животных). В то время как самооткрывающиеся банки устранили необходимость в отдельном открывающем устройстве, они создали новую проблему — мусор. Эта экологическая неприятность была устранена в 1975, когда компания Reynolds Metals разработала заглушку, которую компания представила публике через пивоваренную компанию Falls City Brewing Company в Кентукки. Этот фиксатор в настоящее время используется практически на всех банках для пива и газированных напитков по всему миру.

Репутация баночного пива как низкокачественного и, следовательно, очень дешевого пива частично связана с тем фактом, что до недавнего времени большая часть баночного пива приходилась на лагеры массового производства.

Репутация баночного пива как низкокачественного и, следовательно, очень дешевого пива частично связана с тем, что до недавнего времени большая часть баночного пива приходилась на лагеры массового производства. Стоимость покупки консервного оборудования и высокая цена на сталь, а затем и на алюминий, гарантировали, что только крупные пивоваренные заводы могли позволить себе такие инвестиции. Еще одной причиной, по которой многие относились к баночному пиву с пренебрежением, было неправильное представление о том, что банка придает напитку металлический привкус, а на самом деле это не так.

Стоимость покупки консервного оборудования и высокая цена на сталь, а затем и на алюминий, гарантировали, что только крупные пивоваренные заводы могли позволить себе такие инвестиции. Еще одной причиной, по которой многие относились к баночному пиву с пренебрежением, было неправильное представление о том, что банка придает напитку металлический привкус, а на самом деле это не так.

В наши дни клеймо консервированного пива исчезло. Миф о металлическом привкусе был полностью развенчан, и консервирование стало доступным даже для небольших крафтовых пивоварен. В 2002 году колорадская пивоварня Oskar Blues смело начала разливать свой хмелевой Dale’s Pale Ale в банки, и началась революция баночного пива: крафтовые пивоварни рекламировали баночное пиво, более прочное, штабелируемое, более легкое в хранении, более легкое, пригодное для вторичной переработки и непрозрачное (солнечный свет смертельно опасен). враг пива) атрибуты.

Более того, пиво в банках можно герметично укупорить, пиво в банках остывает быстрее, чем в бутылках, и оно отлично подходит для активного отдыха, например, походов, походов, альпинизма и рыбалки. Но главный тест для любого любителя пива — это ответ на вопрос: «Какое на вкус хорошее пиво в алюминиевой банке?» По мнению многих знатоков ремесел, качество пива, запечатанного в банке, идентично или даже немного лучше, чем такое же пиво в бутылке. На самом деле, многие люди, в том числе и этот пивной писатель, не могут отличить крафтовое пиво в банке от крафтового пива из бутылки.

Но главный тест для любого любителя пива — это ответ на вопрос: «Какое на вкус хорошее пиво в алюминиевой банке?» По мнению многих знатоков ремесел, качество пива, запечатанного в банке, идентично или даже немного лучше, чем такое же пиво в бутылке. На самом деле, многие люди, в том числе и этот пивной писатель, не могут отличить крафтовое пиво в банке от крафтового пива из бутылки.

Банка для напитков — Энциклопедия Нового Света

Механизм открывания с фиксатором, характерный для банок для напитков после 1970-х годов.

Банка для напитков (или банка для напитков ) представляет собой банку, предназначенную для хранения одной порции напитка. В Соединенных Штатах банка чаще всего изготавливается из алюминия (почти полностью), но банки, произведенные в Европе и Азии, представляют собой сплав примерно на 55 процентов из стали и на 45 процентов из алюминия. Алюминий — широко доступный, недорогой, легкий металл, которому легко придать форму.

Содержание

- 1 Исторические события

- 2 Характеристики тока

- 3 Процесс изготовления

- 4 Проблемы

- 5 Переработка

- 6 Галерея

- 7 См. также

- 8 Примечания

- 9 Каталожные номера

- 10 Внешние ссылки

- 11 кредитов

Однако многие потребители считают, что напиток из банки имеет другой вкус по сравнению с напитками из фонтана или стеклянной бутылки. Хотя алюминиевая банка имеет внутреннее покрытие, предотвращающее прямой контакт содержимого с алюминием, внутреннее покрытие иногда выходит из строя, и в результате содержимое может образовать дыру, что приведет к протечке банки.

Исторические факты

Ранняя металлическая банка для напитков была сделана из стали (похожа на жестяную банку) и не имела язычка. Вместо этого его открывал консервный нож — устройство, напоминающее открывалку для бутылок, но с острым концом. Банку открывали, пробивая в крышке два треугольных отверстия — большое для питья и маленькое для доступа воздуха. Этот тип открывашки иногда называют церковным ключом. С дальнейшими достижениями концы банки стали делать из алюминия, а не из стали. Shasta утверждает, что является первой компанией по производству газированных напитков, которая разливает их по банкам.

Банку открывали, пробивая в крышке два треугольных отверстия — большое для питья и маленькое для доступа воздуха. Этот тип открывашки иногда называют церковным ключом. С дальнейшими достижениями концы банки стали делать из алюминия, а не из стали. Shasta утверждает, что является первой компанией по производству газированных напитков, которая разливает их по банкам.

Ранние банки в Соединенных Штатах включали то, что было известно как конических крышек и краунтейнеров , у которых верх был коническим, а не плоским. Конические банки закрывались теми же крышками, что и бутылки. Было три типа конусных крышек — с высоким профилем , с низким профилем и с j-образным носиком . Низкий профиль и J-образный носик были самыми ранними, датируемыми примерно 1935 годом, такими же, как банки с плоской крышкой, которые нужно было открывать открывалкой. Краунтейнер представлял собой банку другого типа, изготовленную из вытянутой стали с нижней крышкой и любимую некоторыми коллекционерами. Различные пивоварни использовали кронтейнеры и конетопы до конца 19 века.50-х годов, но не каждая пивоварня использовала все упомянутые здесь сорта. Краунтейнеры были разработаны компанией Crown Cork & Seal, ныне известной как Crown Holdings, Inc., ведущим производителем упаковки и банок для напитков.

Различные пивоварни использовали кронтейнеры и конетопы до конца 19 века.50-х годов, но не каждая пивоварня использовала все упомянутые здесь сорта. Краунтейнеры были разработаны компанией Crown Cork & Seal, ныне известной как Crown Holdings, Inc., ведущим производителем упаковки и банок для напитков.

Первые полностью алюминиевые банки были такими же, как и их предшественники, которые все еще использовали открывалку для консервов. Миколай Кондаков из Тандер-Бей, Онтарио, изобрел версию с язычком для бутылок в 1956 году (патент Канады 476789). Затем, в 1962 году, Эрмал Клеон Фрейз из Дейтона, штат Огайо, изобрел аналогичную версию с цельной заклепкой и язычком (также известную как рифленая или кольцевая тяга), у которой было кольцо, прикрепленное к заклепке для вытягивания, и которое полностью отрывалось, чтобы быть отброшены. Он получил патент США № 3349.949 долларов за дизайн банки с откидной крышкой в 1963 году, и он передал лицензию на свое изобретение Alcoa и Pittsburgh Brewing Company. Впервые он был представлен на пивных банках Iron City пивоваренной компанией Pittsburgh Brewing Company. Первыми безалкогольными напитками, которые начали продавать в алюминиевых банках, были R.C. Cola и Diet-Rite Cola, произведенные компанией Royal Crown Cola в 1964 году.

Впервые он был представлен на пивных банках Iron City пивоваренной компанией Pittsburgh Brewing Company. Первыми безалкогольными напитками, которые начали продавать в алюминиевых банках, были R.C. Cola и Diet-Rite Cola, произведенные компанией Royal Crown Cola в 1964 году.

Ярлыки были обычным видом мусора. Некоторые пользователи уронили алюминиевый язычок в банку и иногда случайно проглотили язычок с острыми краями. Выступы (также называемые вкладками двоеточия) были изобретены Дэниелом Ф. Кадзиком из Reynolds Metals в Ричмонде, штат Вирджиния, в 1919 году.75, [1] [2] частично для предотвращения травм, вызванных съемными выступами. В этой модели банки, описанной в патенте США № 3,967,752, [3] , крышка содержит надрезанную область и язычок, который можно использовать, чтобы открыть отверстие, вдавливая надрезанную область в банку. К началу 1980-х годов язычки почти полностью заменили язычки от тяги во многих частях мира, хотя язычки от тяги все еще распространены в таких местах, как Китай и Ближний Восток.

Одним из неудачных вариантов была банка с кнопкой, в которой были две предварительно вырезанные кнопки, одна большая, одна маленькая, в верхней части банки, запечатанные пластиковой мембраной. Эти кнопки удерживались закрытыми за счет внешнего давления газированного напитка. Чтобы открыть банку, потребитель нажимал обе кнопки на корпусе банки, таким образом открывая одну, через которую можно было пить напиток, и другую, чтобы обеспечить достаточное количество воздуха для более легкого протекания содержимого. Кнопки останутся прикрепленными к банке, что устранит прежние проблемы с проглатыванием язычка. Недостатком этого метода было то, что потребитель мог открыть банку с нажимной кнопкой и удалить, заменить или испортить ее содержимое, прежде чем встряхнуть банку достаточно, чтобы заставить нажимные кнопки повторно запечатать банку с небольшими признаками взлома. Другим недостатком было то, что потребителям было слишком легко порезаться об острый край любого отверстия или застрять пальцами внутри банки, нажимая кнопки, чтобы открыть ее.

Большинство банок для напитков имеют слегка скошенные верх и низ. Металл на крышке банки значительно толще металла по бокам. Это означает, что большое количество сырья может быть сэкономлено за счет уменьшения диаметра крышки без существенного снижения структурной целостности или вместимости банки.

Последним достижением в дизайне банок стала банка с «широким горлышком»: отверстие было первоначально увеличено в конце 1990-х компанией Mountain Dew. В 2000 году компания Crown Holdings, Inc. представила усовершенствование технологии производства напитков, получившее название SuperEnd. Геометрия снижает содержание алюминия на десять процентов и создает область «рекламного щита», которую можно использовать для логотипов брендов и специальных сообщений.

Текущие характеристики

В Северной Америке стандартный размер банки (емкость) составляет 12 жидких унций США (355 мл/12,5 имп. жидких унций). В Индии и большинстве стран Европы стандартные банки имеют объем 330 мл (11,6 имп. жидких унций / 11,2 жидких унций США). В некоторых европейских странах существует второй стандартный размер банки, 500 мл (17,6 имп. жидких унций/), часто используемый для пива (примерно равный по размеру нестандартному американскому «высокому мальчику» на 16 жидких унций, также часто используемому для пива). ). В Австралии стандартный размер банки составляет 375 мл (/13,2 имп. жидких унций). Стандартные банки Южной Африки имеют объем 340 мл (12,0 имп. жидких унций /), хотя промышленность (по состоянию на сентябрь 2007 г.) переходит на европейский стандарт на 330 мл, а рекламный размер изменяется с 450 мл (15,8 имп. жидких унций /) на 440 мл. мл (15,5 имп. жидких унций/).

жидких унций / 11,2 жидких унций США). В некоторых европейских странах существует второй стандартный размер банки, 500 мл (17,6 имп. жидких унций/), часто используемый для пива (примерно равный по размеру нестандартному американскому «высокому мальчику» на 16 жидких унций, также часто используемому для пива). ). В Австралии стандартный размер банки составляет 375 мл (/13,2 имп. жидких унций). Стандартные банки Южной Африки имеют объем 340 мл (12,0 имп. жидких унций /), хотя промышленность (по состоянию на сентябрь 2007 г.) переходит на европейский стандарт на 330 мл, а рекламный размер изменяется с 450 мл (15,8 имп. жидких унций /) на 440 мл. мл (15,5 имп. жидких унций/).

Банки бывают разной высоты и диаметра, чтобы охватить диапазон используемых в настоящее время объемов, но диаметры обычно относятся к одному из двух стандартных размеров. В Соединенных Штатах, Австралии и Новой Зеландии почти повсеместно используется диаметр, немного превышающий 65 мм. Этот размер почти универсален в этих странах для безалкогольных напитков, пива и готовых алкогольных напитков. Европейские страны в основном используют гораздо более узкий размер 52 мм для безалкогольных напитков и некоторых сортов пива. Недавно европейский размер начал появляться на рынках США и Австралии с появлением энергетических напитков, таких как Red Bull (европейского происхождения).

Европейские страны в основном используют гораздо более узкий размер 52 мм для безалкогольных напитков и некоторых сортов пива. Недавно европейский размер начал появляться на рынках США и Австралии с появлением энергетических напитков, таких как Red Bull (европейского происхождения).

Одна практическая трудность, вызванная этими двумя различными стандартными размерами, заключается в том, что банки, произведенные в Европе (с банками меньшего размера и держателями) и экспортированные в США или Австралию (которые используют больший размер), часто представляют своим владельцам подстаканники, которые не в состоянии держать большинство напитков в этих странах.

Все металлические банки для напитков, произведенные в США, изготовлены из алюминия, [4] , тогда как банки для напитков, произведенные в Европе и Азии, примерно на 55 процентов состоят из стали и на 45 процентов из алюминиевого сплава.

Пустая алюминиевая банка весит примерно полунции (15 г). На фунт эвердюпуа (450 г) приходится примерно 30 пустых алюминиевых банок.

Процесс изготовления

Современные банки обычно изготавливаются с помощью процесса механического холодного формования, который начинается с штамповки плоской заготовки из очень жесткого холоднокатаного листа. Этот лист обычно представляет собой сплав 3104-х29 или 3004-х29, представляющий собой алюминий с примерно одним процентом марганца и одним процентом магния для придания ему прочности и формуемости. Плоская заготовка сначала превращается в чашку диаметром около трех дюймов. Затем эта чашка проходит через другой процесс формования, называемый «утюжением», в результате которого формируется банка. В это же время формируется дно банки. Ковкий металл деформируется в форме банки с открытым верхом. Благодаря сложной технологии штампов и формовочных машин боковая сторона банки значительно тоньше верхней и нижней областей, где требуется жесткость. Одна консервная линия может выпускать до 2400 банок в минуту.

Гладкие крышки штампуются из рулона алюминия, обычно из сплава 5182-х59, и передаются на другой пресс, который превращает их в легко открывающиеся крышки. Конверсионный пресс образует цельную заклепку в крышке и вырезает отверстие, одновременно формируя выступы в другой матрице из отдельной полосы алюминия. Язычок надевается на кнопку, которая затем сплющивается, образуя заклепку, которая прикрепляет язычок к крышке.

Конверсионный пресс образует цельную заклепку в крышке и вырезает отверстие, одновременно формируя выступы в другой матрице из отдельной полосы алюминия. Язычок надевается на кнопку, которая затем сплющивается, образуя заклепку, которая прикрепляет язычок к крышке.

Наконец, верхний край банки обрезается и вдавливается внутрь или «зауживается», образуя коническую конусообразную форму, в которой позже банка будет заполняться, и прикрепляется крышка (обычно сделанная из алюминиевого сплава с магнием).

Проблемы

Одна из проблем существующей конструкции заключается в том, что верхний край банки может собирать пыль или грязь при транспортировке, если банка не упакована в полностью герметичную коробку. Некоторые маркетологи экспериментировали с надеванием на крышки отдельных крышек из фольги и отправкой банок в картонных коробках по 12 или 24 упаковки.

Многие потребители считают, что вкус напитка из банки отличается от вкуса газированных напитков и напитков из пластиковых или стеклянных бутылок. Кроме того, некоторые люди считают, что вымывание алюминия в жидкость, содержащуюся внутри, может быть опасным для здоровья пьющего. [5] Точная роль (если таковая имеется) алюминия в развитии болезни Альцгеймера все еще исследуется и обсуждается, хотя ученые сходятся во мнении, что алюминий не играет никакой роли в развитии болезни. [6] [7]

Кроме того, некоторые люди считают, что вымывание алюминия в жидкость, содержащуюся внутри, может быть опасным для здоровья пьющего. [5] Точная роль (если таковая имеется) алюминия в развитии болезни Альцгеймера все еще исследуется и обсуждается, хотя ученые сходятся во мнении, что алюминий не играет никакой роли в развитии болезни. [6] [7]

Алюминиевые банки имеют внутреннее покрытие для защиты алюминия от содержимого. Если внутреннее покрытие выйдет из строя, содержимое создаст дыру, и банка протечет через несколько дней. Есть некоторая разница во вкусе, особенно заметная в пиве, предположительно из-за следов технологических масел, используемых при изготовлении банки.

Переработка

Во многих частях мира отложения можно восстановить, сдав пустые пластиковые, стеклянные и алюминиевые контейнеры. В отличие от стекла и пластика, торговцы металлоломом часто покупают алюминиевые банки оптом, даже если залог не предлагается. Алюминий является одним из самых экономичных материалов для вторичной переработки. При переработке без смешивания других металлов сочетание банки и крышки идеально подходит для производства нового сырья для основной части банки. Потеря магния при плавлении компенсируется высоким содержанием магния в крышке. Кроме того, переработка таких руд, как бокситы, в алюминий требует большого количества электроэнергии, что делает переработку более дешевой, чем выплавка.

При переработке без смешивания других металлов сочетание банки и крышки идеально подходит для производства нового сырья для основной части банки. Потеря магния при плавлении компенсируется высоким содержанием магния в крышке. Кроме того, переработка таких руд, как бокситы, в алюминий требует большого количества электроэнергии, что делает переработку более дешевой, чем выплавка.

Галерея

См. также

- Бутылка

- Упаковка и маркировка

- Жестяная банка

Примечания

- ↑ William S. Hammack (1999), Stomp on it! Выступление перед старшим 100 инженером Университета Иллинойса Гаем. Проверено 3 августа 2008 г.

- ↑ Устройство Stay-On-Tab, разработанное Дэном Кадзиком на алюминиевой банке Reynolds Metals Co. Библиотека Вирджинии. Проверено 3 августа 2008 г.

- ↑ Легко открываемая стена. Патент США № 3,967 752 06 июля 1976 г. Патентный поиск Google. Проверено 3 августа 2008 г.

- ↑ Теренс Тернер, Изготовление банок для наполнителей банок (Бока-Ратон, Флорида: CRC Press, 2001, ISBN 0849397871), 23.

- ↑ Рудольф Валентино Сноупс. Проверено 3 августа 2008 г.

- ↑ Леонард Берг, Завен С. Хачатурян и Чарльз ДеКарли (1997), Спросите у экспертов: Медицина — есть ли какие-либо доказательства того, что болезнь Альцгеймера связана с воздействием алюминия, например, при использовании алюминиевых сковородок? Научный американец . Проверено 3 августа 2008 г.

- ↑ ToxFAQs для алюминия Центр контроля заболеваний США, Агентство по регистрации токсичных веществ и заболеваний, Информационный центр (1999). Проверено 3 августа 2008 г.

Ссылки

Ссылки ISBN поддерживают NWE за счет реферальных сборов

- Броди, Аарон Л. и Кеннет С. Марш. Энциклопедия упаковочных технологий Wiley. Нью-Йорк, штат Нью-Йорк: Wiley, 1997. ISBN 0471063975

- Хэнлон, Джозеф Ф., Роберт Дж. Келси и Халли Э. Форчинио. Справочник по проектированию пакетов. Ланкастер, Пенсильвания: Technomic Pub. Co, 1998. ISBN 1566763061 .

- Сорока В.

gbsinfo.com

gbsinfo.com Однако сверху они более толстые – 0,16 мм.

Однако сверху они более толстые – 0,16 мм.

А вот в случае с бутылками распространено повторное использование.

А вот в случае с бутылками распространено повторное использование.